圆弧过渡段转角半径对挠性薄管板应力场影响的有限元分析

2022-03-22叶增荣

叶增荣

(南京金凌石化工程设计有限公司,江苏 南京 210042)

管壳式余热锅炉的管板通常采用带圆弧过渡段的挠性薄管板结构。目前挠性薄管板的强度设计方法所依据的标准规范有德国AD规范、美国TEMA标准和GB/T 151—2014标准中的附录M等。其中GB/T 151—2014标准中的附录M又主要参考了德国AD规范、SH/T 3158标准、GB/T 16508标准等【1-3】。上述强度设计方法仅将薄管板考虑为受管子固定支撑的平板,计算其最大无支撑区的平板强度,并以此确定薄管板的厚度【1-3】,计算过程中没有考虑圆弧过渡段的转角半径对挠性薄管板布管区及非布管区应力的影响以及对换热管轴向应力的影响。而圆弧过渡段的转角半径的大小又直接影响挠性薄管板吸收温差热变形的能力,因此上述强度设计方法存在一定的局限性。

本文以某硫磺回收装置中的余热锅炉为研究对象,对分别采用不同的圆弧过渡段转角半径的挠性薄管板进行温度场及应力场分析,研究圆弧过渡段的转角半径对挠性薄管板应力分布及换热管轴向应力的影响。

1 结构与参数

某余热锅炉基本设计参数见表1,设备的主要几何尺寸及主要受压元件材质见表2。图1为挠性薄管板的布管示意。图2为挠性薄管板的结构尺寸及分析路径的示意,其中路径1-1为管板布管区中心沿管板厚度方向的最短路径,路径2-2为管板布管区与非布管区交界处沿管板厚度方向的最短路径,路径3-3为管板非布管区与圆弧过渡段交界处沿管板厚度方向的最短路径,路径4-4为管板圆弧过渡段中心处沿厚度方向的最短路径。

图1 挠性薄管板布管示意

图2 挠性薄管板的结构尺寸及分析路径示意

表1 某管壳式余热锅炉设计参数

表2 设备主要几何尺寸及主要受压元件材质

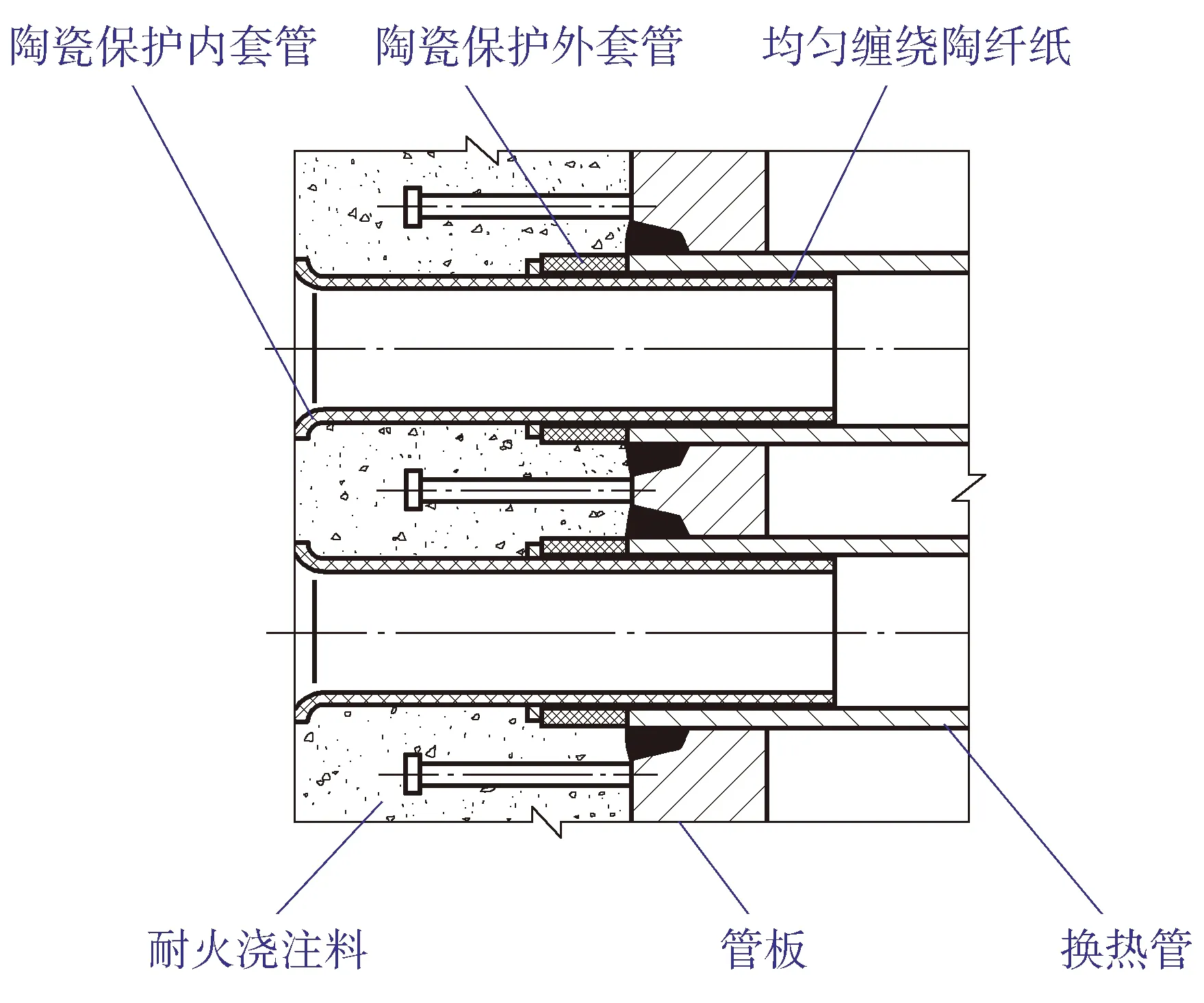

为避免高温过程气对前端管板的冲刷,在前端管板管程侧表面浇注100 mm的耐火隔热浇注料,并在换热管管头处设置陶瓷保护内套管。换热管内壁和陶瓷保护套管外壁之间填塞高铝型耐火陶瓷纤维纸(简称陶纤纸),确保高温气流不会与管板或换热管的管头处接触,防止管板或换热管的管头处过热。同时,在耐火隔热浇注料与换热管管头之间增加陶瓷保护外套管,起缓冲作用,避免陶瓷保护内套管碎裂【4-5】。管板及管头高温保护结构见图3。

图3 管板及管头高温保护结构示意

2 计算工况

管壳式余热锅炉主要承受壳程压力Ps、管程压力Pt和管壳程温差载荷ΔT的作用。

不计入温差载荷ΔT时,由于Ps、Pt均为正压力,两者同时作用造成的管板变形方向相反,对管板产生的应力将部分抵消,因此Ps+Pt工况不需要作为计算工况。而Pt压力又非常小,Pt单独作用时的工况也不需要作为计算工况。因此仅Ps单独作用时的工况需作为计算工况。

若计入温差载荷ΔT,则当Pt与ΔT同时作用时,两者所造成的管板变形方向相反,对管板产生的应力也将部分抵消;而当Ps与ΔT同时作用时,两者造成的管板变形方向相同,对管板产生的应力将发生叠加。因此仅Ps+ΔT工况需作为计算工况。

最终确定,管壳式余热锅炉的计算工况为仅Ps单独作用工况和Ps+ΔT工况。

3 有限元模型

3.1 几何模型的建立

有限元模型进行如下简化【6-9】:

1)根据结构对称性及承载特性,有限元模型取该余热锅炉前端周向的1/4,壳程筒体与换热管长度取壳程总长度的1/2,忽略开孔接管及鞍座。

2)管板与换热管为全焊透结构,单元是相互连接的,不考虑接触关系。

3)陶瓷保护内套管与换热管之间不存在间隙。

4)应力计算时不考虑高温热防护结构与废热锅炉承压元件间变形不一致问题。

3.2 单元的选取

温度场分析采用的是8节点热分析单元SOLID70,热应力场分析采用的是8节点结构分析单元SOLID185。有限元模型的网格划分见图4。

图4 有限元模型网格划分示意

4 有限元分析结果

4.1 温度场分析结果

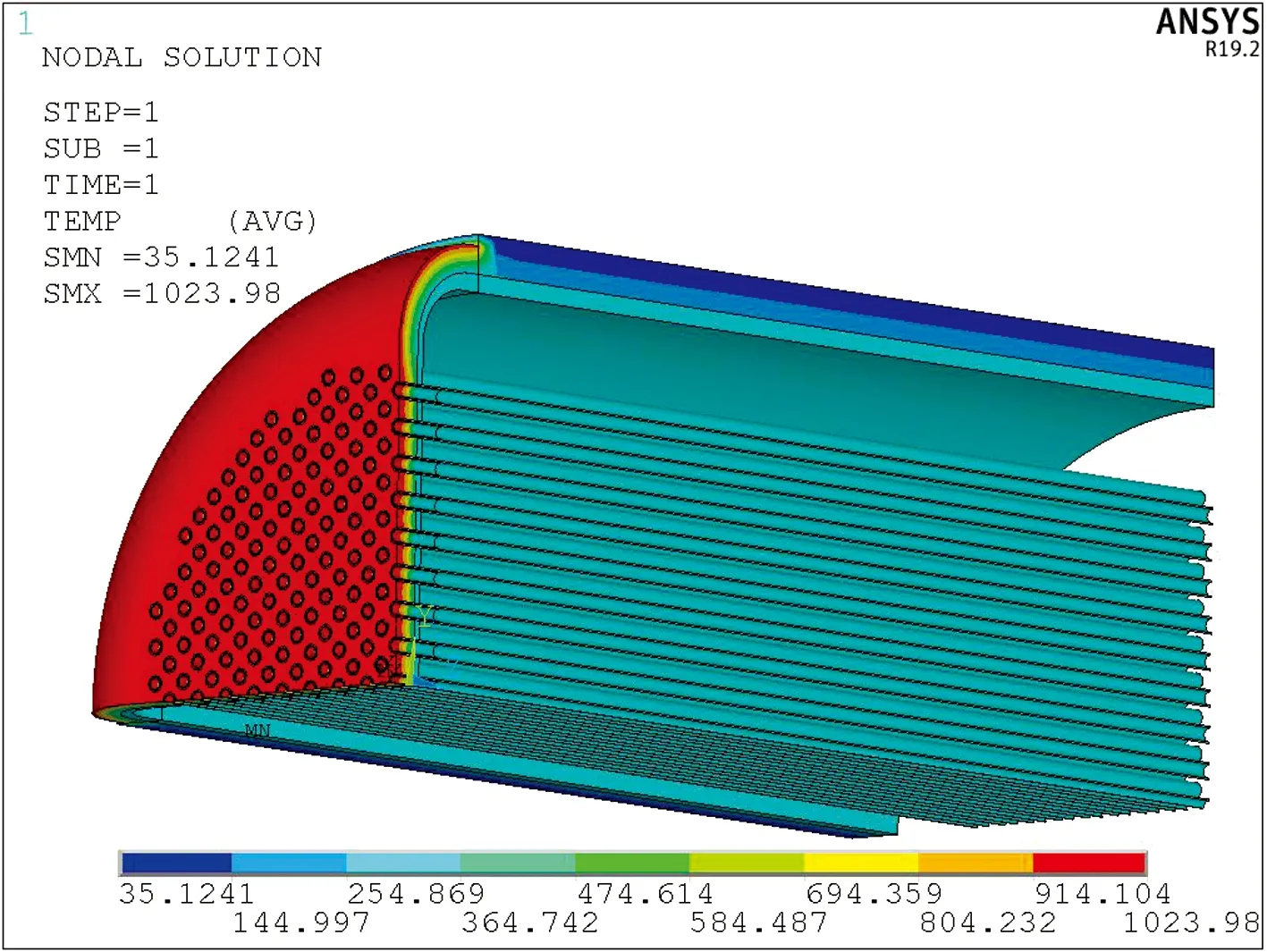

由于余热锅炉前端挠性薄管板温度场分布受管板圆弧过渡段转角半径的影响很小,不同转角半径时的温度场分析结果相似,因此,以下仅就转角半径R=210 mm时的温度场分析结果加以说明。图5为转角半径R=210 mm时模型的整体温度场分布。图6为前端挠性薄管板去除隔热浇注料及陶瓷套管后的温度场分布。图7为前端挠性薄管板不同路径处的温度曲线(各路径的位置见图2),其中路径1-1~路径3-3处的管板厚度均为28 mm,管板圆弧过渡段处的厚度渐变,路径4-4的圆弧过渡段处的厚度实际为35 mm。

图5 管壳式余热锅炉整体温度场分布

图6 前端挠性薄管板的温度场分布

由图7可见:

图7 挠性薄管板不同路径处的温度曲线

1)路径1-1处的管板温度最高,管板布管区中心处的温度最大值出现在管板管程侧表面,约356 ℃;该路径处的温度曲线沿管板厚度方向呈线性下降趋势,至管板壳程侧表面温度降至约300 ℃;该路径处的温度曲线斜率最大,表明管板布管区中心处沿管板厚度方向的温差最大。

2)路径2-2处管板温度明显低于路径1-1处;该路径处温度曲线沿管板厚度方向也呈线性下降趋势,由管程侧表面的301 ℃降至壳程侧表面的284 ℃;该路径处的温度曲线斜率相比路径1-1处更平缓。

3)路径3-3处管板温度进一步降低,管板两侧的温度在263~260 ℃之间,温度曲线的斜率更小,接近水平直线,说明该路径处沿管板厚度方向已不存在明显的温差。

4)路径4-4处圆弧过渡段的温度在261~258 ℃之间,非常接近壳程筒体的温度(257 ℃),说明管板圆弧过渡段处的温度主要受壳程筒体的影响,受管程高温过程气的影响很小;该路径处的温度曲线几乎呈水平直线,表明管板圆弧过渡段处沿厚度方向不存在明显的温差。

可以发现,挠性薄管板由于管板厚度较薄,管板各部位沿厚度方向的温度变化均呈线性分布,不存在沿轴向的温度梯度,这与厚度较厚的刚性管板完全不同。此外,挠性薄管板由于存在高温热防护结构,管板温度沿径向方向由布管区至非布管区,再至管板周边圆弧过渡段处,在各部位的交界处均存在明显的温度突然下降,因此挠性薄管板沿管板径向方向存在明显的径向温度梯度,这与厚度较厚的刚性管板也完全不同。

4.2 应力场分析结果

在其他条件不变的前提下,分别取转角半径R=60,90,120,150,180,210 mm,建立包含不同转角半径的挠性薄管板的有限元分析模型。不同工况下各转角半径所对应的挠性薄管板的应力强度云图见图8(a)~图8(h)。

图8 不同工况下各转角半径对应的挠性薄管板应力强度云图

由图8(a)~图8(h)可以看出:

1)不同工况下,挠性薄管板布管区的应力水平均较低,而管板周边的圆弧过渡段处则是结构的高应力区,并且主要是由弯曲应力引起的;转角半径R越小,挠性薄管板圆弧过渡段处应力强度值越高。同一转角半径时,Ps+ΔT工况挠性薄管板的应力水平明显高于Ps工况,这是因为Ps与ΔT同时作用使管板的应力发生叠加所致。

2)不同工况下,转角半径R越小,挠性薄管板圆弧过渡段壳程侧内表面的应力强度值越高;随着转角半径R的不断增大,挠性薄管板圆弧过渡段的最大应力强度值不断降低,且逐渐转移至管板布管区边缘的管孔处。如图8(g)所示,在Ps工况下,当转角半径R=210 mm时,挠性薄管板的最大应力强度值已转移至管板布管区边缘的管孔处;而图8(h)中,Ps+ΔT工况下,当转角半径R=210 mm时,挠性薄管板的最大应力强度值转移至管板布管区边缘的管孔处,但挠性薄管板圆弧过渡段处仍然是结构的高应力区。

5 转角半径R值对挠性薄管板不同路径处各分类应力的影响

不同工况下各转角半径对挠性薄管板不同路径处的各分类应力的影响分别见图9~图12。其中,Ps工况时,管板中的弯曲应力归为一次应力;而Ps+ΔT工况时,管板中的弯曲应力归为一次加二次应力。

图9(a)为Ps工况下,不同转角半径时挠性薄管板路径1-1处各分类应力的变化趋势。由图9(a)可见,Ps工况下,路径1-1处一次局部薄膜应力PL值、一次薄膜加一次弯曲应力PL+Pb值、总应力强度SINT值非常接近,且随转角半径R的增大变化很小。造成这一现象的主要原因在于Ps单独作用时,由于管子对挠性管板的弹性支撑作用,管板布管区的弯曲变形很小,因此弯曲应力很小,此时增大转角半径R值对管板布管区的应力影响很小。图9(b)为Ps+ΔT工况下,不同转角半径时挠性薄管板路径1-1处各分类应力变化趋势。由图9(b)可见,Ps+ΔT工况下,路径1-1处一次局部薄膜应力PL值、一次加二次应力PL+Pb+Q值、总应力强度SINT值均随着转角半径R的增大而明显增大。这主要是由于Ps与ΔT同时作用时,二者所造成的管板弯曲变形方向相同,作用于管板周边的剪力与弯矩相互叠加,转角半径R越大,挠性管板圆弧过渡段越容易发生弯曲变形,挠性管板布管区中心处的弯曲应力也随之增大。

图9 不同工况下,各转角半径R值对应的挠性薄管板路径1-1处各分类应力变化趋势

图10(a)~图10(b)为两种工况下不同转角半径时挠性薄管板路径2-2处各分类应力变化趋势。由图10(a)可见,Ps工况时,随着转角半径R的不断增大,路径2-2处的一次局部薄膜应力PL值基本不变,而一次薄膜加一次弯曲应力PL+Pb值及总应力强度SINT值均随着转角半径R的增大而减小。由图10(b)可见,Ps+ΔT工况下,路径2-2处一次局部薄膜应力PL值基本不变,一次加二次应力PL+Pb+Q值、总应力强度SINT值均随着转角半径R的不断增大而减小。原因在于,两种工况下,圆弧过渡段转角半径R越大,挠性管板圆弧过渡段越容易发生弯曲变形,可以使管板布管区边缘处的受力状况明显改善,很大程度上减小了管板布管区边缘处的弯曲应力。

图10 不同工况下,各转角半径R值对应的挠性薄管板路径2-2处各分类应力变化趋势

图11(a)~图11(b)为两种工况下不同转角半径时挠性薄管板路径3-3处各类应力变化趋势。由图11(a)可见,Ps工况下,随着转角半径R的不断增大,路径3-3处一次局部薄膜应力PL值基本不变,而一次薄膜加一次弯曲应力PL+Pb值及总应力强度SINT值均随着转角半径R的增大先减小而后又基本保持不变。由图11(b)可见,Ps+ΔT工况下,随着转角半径R的不断增大,路径3-3处一次局部薄膜应力PL值基本不变,而一次加二次应力PL+Pb+Q值及总应力强度SINT值均随着转角半径R的增大先减小而后基本保持不变。上述结果说明,随着圆弧过渡段转角半径R值的增大,管板非布管区与圆弧过渡段交界处的高应力水平得到缓解后,再继续增大转角半径R值对该处应力的影响较小。

图11 不同工况下,各转角半径R值对应的挠性薄管板路径3-3处各分类应力变化趋势

图12(a)~图12(b)为两种工况下不同转角半径时挠性薄管板路径4-4处各分类应力变化趋势。由图12(a)可见,Ps工况下,随着转角半径R的不断增大,路径4-4处一次局部薄膜应力PL值基本不变,而一次加二次应力PL+Pb+Q值及总应力强度SINT值均随着转角半径R的增大而不断减小。由图12(b)可见,Ps+ΔT工况下,随着转角半径R的不断增大,路径4-4处一次局部薄膜应力PL值基本不变,而一次加二次应力PL+Pb+Q值及总应力强度SINT值均随着转角半径R的增大而不断减小。此外还可以发现,随着转角半径R的增大,挠性薄管板圆弧过渡段处的峰值应力不断减小,使得图12(a)中PL+Pb曲线与SINT曲线、图12(b)中PL+Pb+Q曲线与SINT曲线逐渐接近,直至重合。

图12 不同工况下,各转角半径R值对应的挠性薄管板路径4-4处各分类应力变化趋势

6 转角半径R值对换热管轴向应力的影响

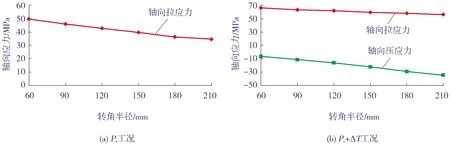

不同工况下,各转角半径对应的换热管轴向应力变化趋势见图13(a)~图13(b)。

由图13(a)可见:Ps工况下,换热管中仅存在轴向拉应力,不存在轴向压应力;在Ps工况下,随着转角半径R的不断增大,换热管中的轴向拉应力不断减小。

由图13(b)可见:Ps+ΔT工况下,换热管中既存在轴向拉应力,又存在轴向压应力;随着转角半径R的增大,换热管中的轴向拉应力有所减小,而轴向压应力则明显增大。换热管的轴向压应力存在于管束最外圈的换热管中,是由于管板周边圆弧过渡段发生弯曲变形时管束最外圈的换热管明显受压引起的;转角半径R越大,挠性薄管板周边的圆弧过渡段越容易发生弯曲变形,管束最外圈的换热管因受压引起的轴向压应力也越大。

图13 不同工况下,各转角半径对应的换热管轴向应力变化趋势

7 结论

通过上述分析可得出如下结论:

1)挠性薄管板的温度场分布与厚度较厚的刚性管板完全不同。管板各部位沿管板厚度方向均不存在明显的轴向温度梯度。此外挠性薄管板沿管板径向方向,在布管区、非布管区、管板周边圆弧过渡段的交界处均存在明显的径向温度梯度。

2)不同工况下,挠性薄管板由布管区边缘至布管区中心,应力呈波动衰减趋势。圆弧过渡段的转角半径R越小,挠性薄管板周边圆弧过渡段处越有可能成为结构高应力区。

3)不同工况下,随着转角半径R的不断增大,挠性薄管板圆弧过渡段的最大应力强度值均不断下降。但是Ps+ΔT工况下,即使在转角半径R较大时,挠性薄管板圆弧过渡段的应力水平仍可能较高,仍然可能是结构的高应力区。

4)Ps工况下,随着转角半径R的不断增大,管板周边非布管区以及圆弧过渡段处的一次薄膜加一次弯曲应力及总应力强度值均不断下降。Ps+ΔT工况下,随着转角半径R的不断增大,管板周边非布管区以及圆弧过渡段处的一次加二次应力及总应力强度值均不断下降。说明转角半径R的增大可以使挠性薄管板周边的弯曲应力明显减小,使挠性薄管板周边的受力状况得到改善,但同时可能引起管板布管区中心处弯曲应力的明显升高。

5)不同工况下,随着转角半径R的不断增大,换热管中的轴向拉应力均不断减小。但是Ps+ΔT工况下,随着转角半径R的不断增大,管束最外圈的换热管因受压引起的轴向压应力也将明显增大。