钢铁基体直接强酸性镀铜工艺

2021-08-06张志梁储荣邦

张志梁 储荣邦

储荣邦,1939年生于江苏宜兴,南京724所高级工程师。1956年在南京大学化学系读书;1961年考入武汉大学化学系,成为查全性院士的第一个研究生:首先在固体电极上用微分电容方法研究有机表面活性剂的吸附规律;曾在舰船材料所从事阴极保护工作;在船舶雷达研究所从事理化、三防、电镀和三废处理工作。编写和审核并出版《氯化钾镀锌》《表面物理化学原理与应用》《电镀污染综合防治》《表面处理手册》《现代电镀手册》《简明工人电镀手册》《喷雾干燥》等多部专业著作,系本行业著名的电化学专家。

0 前 言

自电镀技术问世以来,钢铁基材在酸性环境条件下的直接镀铜被认为是一个“技术禁区”,普遍认为是不可行的。

根据金属活泼性顺序表:K、Na、Ca、Mg、Al、Zn、Fe、Sn、Pb、(H)、Cu、Hg、Ag、Pt、Au

钢铁基材工件在进入酸性溶液后,铜将瞬间发生置换反应:

Fe+CuSO4→Cu+FeSO4

生成组织疏松结合力极差的置换铜层。

1 行业顽疾

为获得良好的镀层结合力,目前国内外在钢铁基材上直接镀铜均采用碱性剧毒氰化镀铜工艺(氰化物在金属电沉积过程是目前最好的络合剂)。但是,氰化物剧毒,0.2克即可瞬间致命,在生产、储运、使用各环节中稍有不慎的后果不堪设想,会严重污染环境和危及人类身体健康,给社会带来巨大安全隐患。淘汰剧毒氰化电镀不仅是业界的企望,更是政府的责任。

我国在20世纪70年代,曾掀起过淘汰剧毒氰化电镀的高潮,也取得一些成果,但基本上是镀锌工艺,在镀铜领域乏善可陈;酸铜有置换铜层问题,大多数无氰碱铜因工艺不过关而逐渐自行淘汰、淡出业界,致使我国20世纪80年代后剧毒氰化电镀回潮。不仅中国,目前国际上发达国家的钢铁基材直接镀铜,也仍沿用传统的剧毒氰化工艺,堪称“行业顽疾”。

2 研发过程

强酸性条件下直接镀铜技术自2003年在淄博安良新材料科技公司开始研发,并在大型连续镀铜生产线上不断试验、改良,研发过程历时18年,成功研发出在强酸性条件下钢铁基体直接无氰镀铜的新技术、新材料。

经国家一级科技查新单位机械工业信息研究院科技查新,检索国内、国外相关专利、非专利及互联网相关网站文献,均未见有与该项目所述技术特征相同且指标相当的报道。

研发团队依靠自主创新,通过复配吸附剂、抗氧化剂与强酸的协同作用产生1+1大于2的效果,有效地抑制了在酸性条件下的“铁铜化学置换”,使钢铁基体在接触酸性镀铜液的瞬间可形成结合力牢固的晶核铜层,而非组织疏松的海绵铜;行业公知海绵铜与基体和后续镀铜层均无结合力,而酸性条件下的该晶核铜层与基体有着很好的结合力;同时,可在钢铁基体通电条件下快速形成电化学沉积的电镀铜层,使基体表面快速形成致密铜层,从而隔绝了酸性镀液与基体的直接接触,使置换反应完全停止,保证镀铜层具有牢固的结合力。

电镀企业使用该新技术后,可直接降低电镀成本(特别是污水处理成本),减少污水排放,同时大幅度降低能耗(槽压低节省电费、液温低节省加热费用),电流效率高、阴极极限电流密度大,提高工艺电镀生产运行效率,也提高了产品的品质。

3 工艺流程

化学除油→水洗→酸洗→水洗→电解除油→水洗→活化→水洗→ZL001强酸性直接镀铜→水洗→除膜→水洗→活化→镀亮铜或镀其他镀种。

4 Zl001强酸性直接镀铜特性

(1)适合钢铁基体直接酸性镀铜(直上酸铜,不需预镀暗镍、碱性无氰镀铜或氰化镀铜作底层,也不需要带电下槽镀铜)。

(2)不含氰化物、强络合剂,废水处理简单,对环境友好。

(3)镀液容易控制,维护简单,使用寿命长。

(4)镀铜速度快(1μm/min以上),电流效率高,深镀能力好,特别适合卷对卷连续高速镀铜。

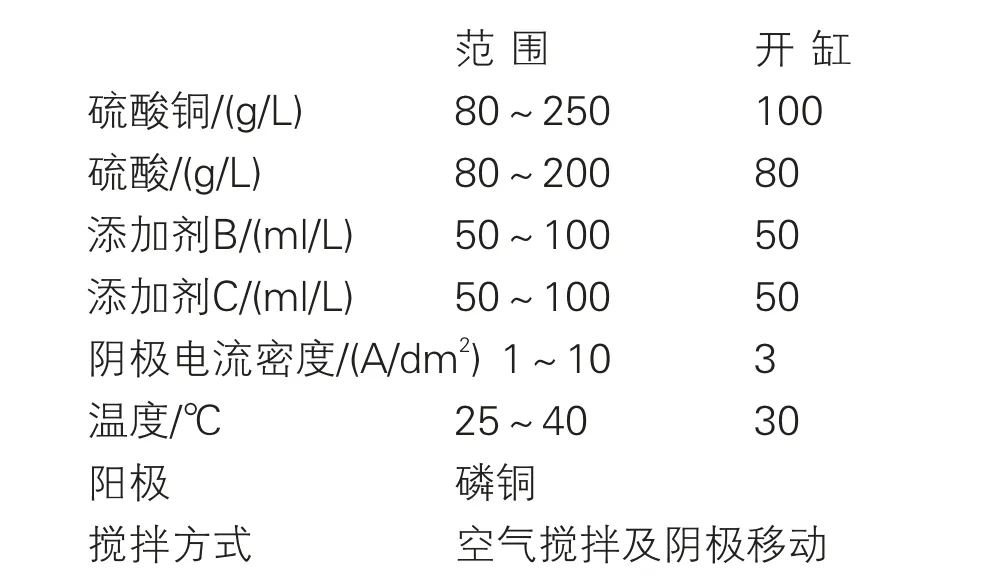

5 镀液组成及其操作条件

范 围 开 缸硫酸铜/(g/L) 80~250 100硫酸/(g/L) 80~200 80添加剂B/(ml/L) 50~100 50添加剂C/(ml/L) 50~100 50 2阴极电流密度/(A/dm) 1~10 3温度/℃ 25~40 30阳极 磷铜搅拌方式 空气搅拌及阴极移动

不同工件镀铜工艺各组分最佳含量不同,建议开缸时按最低含量配槽,然后根据工件要求再作调整。

6 消耗量

添加剂B:250~500 mL/KAH

添加剂C:250~500 mL/KAH;

此消耗量适用于连续镀铜,挂镀实际消耗量要小。

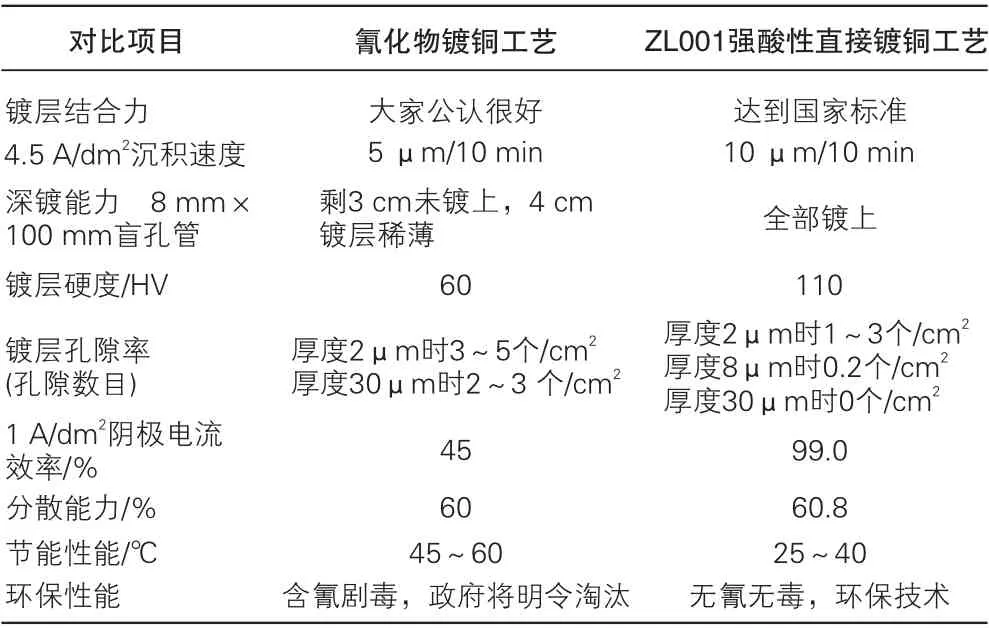

7 Zl001强酸性直接镀铜工艺与剧毒氰化物镀铜工艺性能对比(见表1)

表1 两种镀铜工艺的性能对比

8 应用实例

Zl001强酸性直接镀铜新工艺,可克服传统无氰碱铜工艺的电流开不大、镀铜速度慢、只适用于打底预镀铜的缺陷,可以实现大电流高速镀铜(最高可达10 A/dm2以上)特别适合卷对卷快速连续镀铜。

苏州张家港鸿盛精密制管有限公司是长三角地区最早也是规模最大生产镀铜钢管的企业之一,自2017年8月开始使用酸性直接镀铜电镀液,已使用3年多时间。镀液容易控制,维护简单,已连续生产3万余吨镀铜钢管,生产成本与原工艺相当,废水处理较原工艺简单,按常规酸铜废水处理即可,不需特殊处理。结合力按照GB/T5270-2005国家标准检测,使用缠绕试验、弯曲试验、凿子试验进行检测,结合力完全达到国家标准、行业标准和企业标准。

目前,应用该酸性条件下直接镀铜工艺的企业已不少,包括印刷版辊镀铜、钢管、钢丝、钢带卷对卷连续镀铜,五金件铜镍铬电镀,其中仅钢管直接镀铜的客户有:张家港鸿盛精密制管有限公司、青岛炬宏精密制管有限公司、潍坊铭阳精密管业有限公司、张家港勇邦管业有限公司、张家港鑫城制管有限公司等,均已应用多年。

9 直接镀铜原理

实现无氰化物镀铜,必须同时解决钢铁基体的钝化与铜铁置换反应两大技术难题。钢铁基体的前处理经活化水洗后,在表面会迅速形成一层钝化膜,无氰碱性配位剂对钢铁基体均无快速活化功能;虽然无氰碱铜的置换问题好解决,只需选择合适的配位剂,并且配位剂与铜离子有足够的配比适当提高pH值就可以抑制置换反应。但是,其钝化膜的存在使结合力并不牢固,只能应对一般的钢铁基体工件,当结合力要求较严格时并不理想。同时,无氰碱铜的铜离子因受配比影响,含量不能太高,限制了极限电流密度的提高,使镀铜速度偏低,无法实现快速镀铜。

针对无氰碱铜在钢铁基体结合力低、无法快速镀铜的缺陷,张志梁团队自2003年开始另辟蹊径,着手研究在酸性条件下直接镀铜新技术,经过多年的筛选复配,在大型连续镀铜生产线上不断试验及改良,研发出一种新型的复配吸附剂;通过这种复配吸附剂在阴极表面的吸附,同时在抗氧化剂、强酸的协同作用下,可有效地抑制在酸性条件下的“铁铜化学置换",使强酸性条件下的钢铁表面直接镀铜成为现实,镀铜层具有更牢固的结合力。

无氰镀铜工艺需要解决钢铁基体表面钝化与铁、铜之间置换难题,钢铁基体经前道处理的活化水洗后,在空气中瞬间形成的钝化膜(FeO)在强酸性镀铜液中会很快溶解,只需要解决铁铜之间的置换问题便可成功实现无氰镀铜。经过18年的研发和大生产实践检验,通过下面几种材料的协同作用,可产生了1+1远大于2的效果,有效地抑制在酸性条件下的“铁铜化学置换",实现在强酸性条件下钢铁基体的直接镀铜。

(1)研发阴极表面的复配吸附剂。复配吸附剂对铜离子有一定的配位能力,能降低双电层铜离子电位,有效抑制置换反应的速度,抑制析氢副反应,使置换反应形成致密的具有良好结合力的新生态晶核镀铜层;同时,在这层致密而非疏松的新生态晶核镀铜层上快速电沉积镀铜,使化学镀与电镀几乎同时进行,也就是说,一开始钢铁基体上的化学镀铜为后续电镀铜起了锚定作用,从而使获得的铜层具有很强的结合力。同时,复配吸附剂必须具有吸附的可逆性,既要吸附能力强又要容易脱附,避免在镀层中大量夹杂造成应力过大而致使结合力下降。

(2)研发可较好控制新生态晶核镀铜层的抗氧化剂。上述形成的新生态晶核镀铜层具有很高的反应活性,能迅速与二价铜离子发生氧化还原反应而生成氧化亚铜,在还没来得及进入钢铁表面,晶格就已被氧化成氧化亚铜;氧化亚铜与基体和后续镀层均无结合力,所以加入抗氧化剂后,钢铁基体表面形成的新生态晶核镀铜层并非氧化亚铜层,这对提高结合力至关重要。同时,抗氧化剂又通过二价铜离子的桥连作用生成更复杂的物质,增加了吸附剂的吸附效果,因而可更好地抑制置换反应速度。抗氧化剂主要是应用某类表面活性物质如乌洛托品、抗坏血酸等。

(3)通常情况下,酸性镀铜液中的酸含量越高,置换驱动力越大,置换反应的速率会越快,镀铜层形成粗糙多孔的结构,铜结合力越差。在含有复配吸附剂的镀液中,由于硫酸与吸附剂的协同作用,反而使硫酸含量越高吸附作用越强,结合力也越好,产生了意想不到的效果。在技术研发初期,酸性镀液也尝试过多种酸如盐酸、磷酸、硝酸和氟硼酸等,后来发现硫酸与复配吸附剂的协同效果最好。硫酸与铜离子、铁离子都能形成稳定的配合物,置换反应开始时在吸附剂的协同下,硫酸与腐蚀溶解下来的铁离子在阴极表面会形成黏性的配合物黏膜吸附阴极表面,使离子热运动困难,分散层厚度减小,双电层结构紧密,此黏膜作为阻挡层可以减缓铜铁置换反应速度,同时又可以抑制硫酸对铁基体的腐蚀,从而又提高了镀层结合力。同时,甲酸的加入也具有非常好的协同效果。酸性直接镀铜的镀液中,硫酸含量最佳为8 0 ~200g/L,属于强酸性镀液,这也是与其他无氰酸性镀铜技术的区别之一。

(4)严格而言,钢铁基体进入酸性镀铜镀液瞬间形成的新生态晶核镀铜层属于置换铜层,但这层置换晶核镀铜层与钢铁基体之间,具有非常好的结合力。经试验在不通电的情况下,钢铁试片置换镀铜2分钟后再加厚光亮镀铜30分钟,经弯折试验、划格试验镀铜层不起皮不鼓泡,说明该新生态晶核镀铜层具有很好的结合力;大生产中置换的新生态晶核镀铜层与电镀铜层是同时进行的,获得的镀层结合力也将更加牢固。钢管、钢丝、钢带行业的连续镀铜以及印刷版辊镀铜已验证了镀层的结合力与镀液的稳定性,用户的工业化应用是对新技术的最好证明。

(5)镀液中因铜铁的置换反应,部分铁离子会进入镀液,但铁离子累积不会太快。这是因为钢铁基体进入镀液时置换的新生态镀铜与电镀铜同时进行,电镀铜的沉积速度非常快,当表面快速沉积了致密的新生态铜层,会自然隔绝酸性镀液与钢铁基体的接触,置换反应也就停止了。也曾做过试验,在镀铜液中加入100 g/L硫酸铁,钢铁试片也可以具有牢固的结合力和较大的阴极允许电流密度,铜层结晶也更加致密,说明镀液对铁离子容忍度比较高。

10 讨论与展望

(1)钢铁基体在强酸性条件下直接镀铜的技术早在2003年已在大型连续电镀线上开始应用,应用早期的结合力不够稳定,吸附剂的脱附问题也未能很好解决,导致镀层脆性太大,对前处理的要求也比较严格;经过18年结合大生产的不断实践、再研发、优化,技术已趋于完全成熟,主要应用于淄博安良新材料科技有限公司内部的电镀生产,因出于对产品工艺的保密考虑,技术一直未公开。

(2)20世纪70年代在无氰电镀攻关时,也有人研究过丙烯基硫脲浸铜试验,因在强酸性镀铜液中易分解而未能得到应用;2008年梁国柱公开了钢铁酸性直接镀铜技术,硫酸铜20 g/L,硫酸40 g/L,阴极电流密度0.8 A/dm2(材料保护,2008,41(12):47-49);2009年陈允盈公开了CDS酸性无氰预镀铜工艺,硫酸铜80~100 g/L,pH1.5~3.0(硫酸含量不高),阴极电流密度0.5~2.0 A/dm2(2009年全国电子电镀及表面处理学术交流会论文集);这些公开工艺大多因电流密度开不大、沉积速度慢等原因而未能广泛应用在大生产,但他们在攻克无氰直接镀铜工艺起到的探索作用,功不可没,使后来者少走了弯路。

(3)强酸性条件下钢铁基体的直接镀铜技术与上述的技术相比,优点在于:

①电流密度可以开大,10 A/dm2以上也可以,可以实现大电流高速镀铜;

②在高硫酸含量镀液中(硫酸80~200 g/L)的铜层结合力不但不会降低,反而在与复配吸附剂的协同下具有更加牢固的结合力。

(4)大多数的钢铁基体属于优质碳素钢,在ZL001强酸性直接镀铜电镀液中的镀铜层都具有牢固的结合力,即使不通电置换镀铜2分钟后再加厚光亮镀铜也具有良好的结合力。对于某些夹杂物较高的钢铁基体,特别是碳化物的夹杂,使得基体表面各处电位不甚相同,建议带电入槽大电流冲击镀铜,使基体表面快速沉积一层致密铜层,隔绝酸性镀液与基体接触,避免短路微电池腐蚀现象发生,从而保证镀铜层结合力。对于最难镀的疏松多孔、含碳量又高的铸铁件,建议闪镀纯铁对其表面进行电化学改性后再镀铜,也能保证稳定可靠的结合力。

(5)锌合金是两性金属,通常含有3%左右的铝,在前处理过程中又不进行浸锌处理,对无氰镀铜的工艺要求更高,已成为全面取代氰化镀铜的最大瓶颈。锌合金无氰镀铜目前已在测试中,相信不久的将来也将推出稳定的产品。

(6)限于研发者水平,本工艺的开发在参数测试和数据积累方面还存在欠缺。包括对化学置换结晶形貌的对比,有待进一步研发和探讨。与同行类似产品的对比也有待开展。同时,对机理的认识还比较肤浅,更有待专家的指导。实践出真知,我们相信,通过本工艺在市场经济条件下的进一步推广应用,一定会更加完善,从而为做强我国电镀业做出更大贡献。