结构防护材料Al2O3/SiC陶瓷的动态拉伸力学性能

2021-08-06陈金华葛彦鑫高玉波

陈金华,葛彦鑫,陈 敏,高玉波

(1.武汉交通职业学院交通工程学院, 武汉 430065;2.中北大学理学院, 太原 030051; 3.长江地球物理探测(武汉)有限公司, 武汉 430102)

1 引言

相比于传统的延性金属材料,先进陶瓷材料具有密度低、强度高、弹性模量大、硬度大、熔点高、化学性能稳定等优越的物理力学性能,在各类民用建筑和军事防护结构中有着广泛应用和重大需求[1-2]。目前,陶瓷材料的静动态力学性能及失效破坏行为已成为结构防护设计领域的重要研究方向,并引起了国内外相关学者的广泛关注。

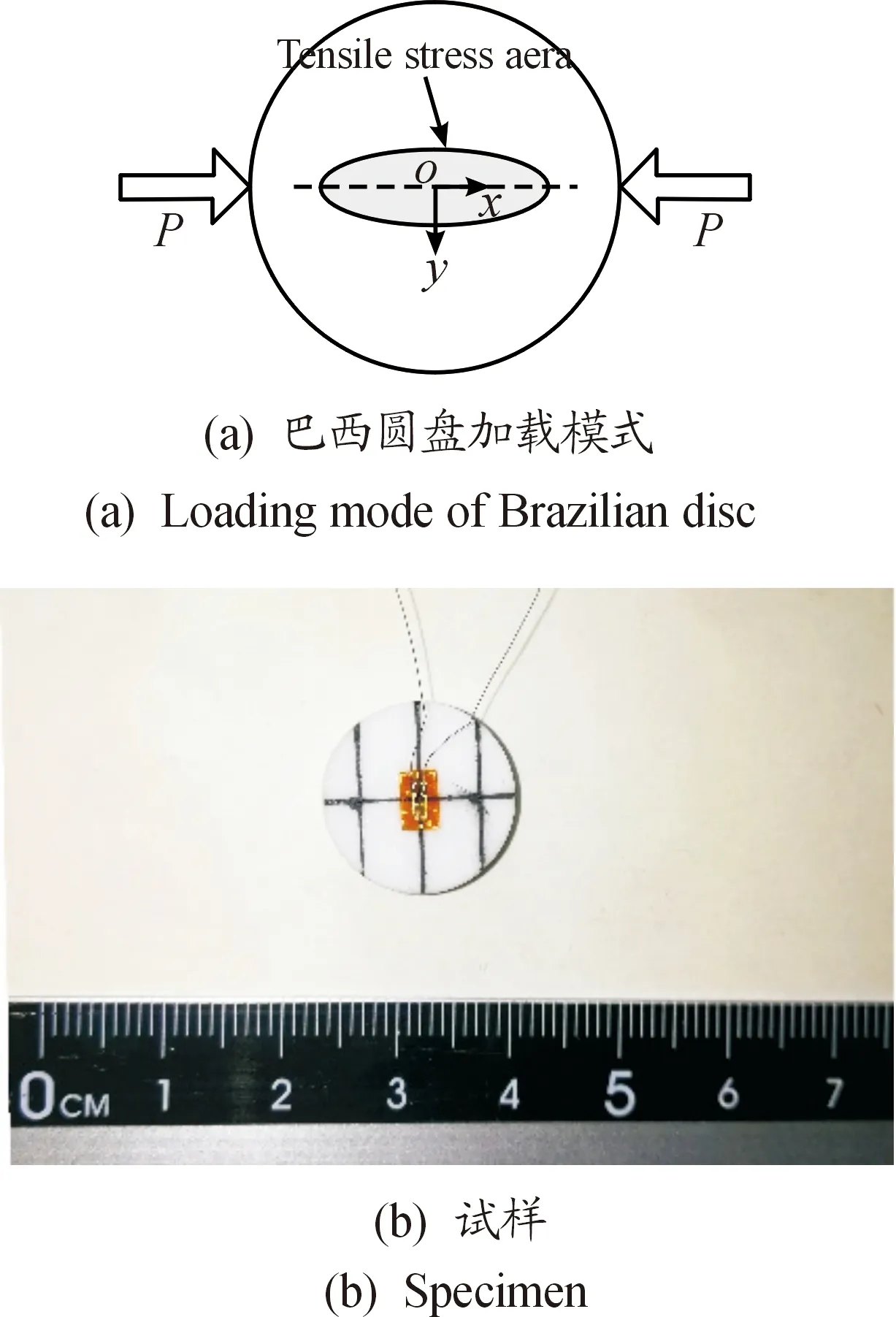

一般地,陶瓷材料的拉伸和压缩力学性能具有明显的不对称性,其破坏模式受制于材料内部微观缺陷,如微裂纹、微孔洞、不连续晶界等[3-5]。陶瓷的直接拉伸试验基本难以实现,动态巴西圆盘试验(间接拉伸)已逐渐应用于陶瓷类材料[6-7]。Gao等[3]采用平台巴西圆盘试验对TiB2-B4C复合陶瓷的静动态抗拉力学性能进行了试验研究,通过高速相机和2D-DIC技术观察裂纹的扩展历程,发现加载过程中圆盘中央处于拉伸应力状态,满足试验设计的中心开裂要求。但是,目前尚缺少对复合陶瓷在动态拉应力作用下的微观断裂模式分析。

Al2O3/SiC复合陶瓷的基体材料为Al2O3陶瓷,该材料在工业领域有着广泛的应用,但其韧性差等缺点也在一定程度上制约了它的应用。单质Al2O3在烧结过程中会出现晶粒的奇异生长,微观缺陷明显,从而导致烧结体脆性大,力学性能下降[8-9]。研究表明,在Al2O3陶瓷内添加第二相颗粒SiC,所得复合陶瓷的致密度、微观结构、断裂韧性等均获得了显著提高[10-12]。但是,Al2O3/SiC复合陶瓷在高应变率下的动态拉伸力学性能尚缺少相关数据,尤其是材料动态拉伸测试方法,以及试样的微观断裂模式仍需要开展深入的研究。

本文在获取Al2O3/SiC复合陶瓷微观结构的基础上,设计巴西圆盘试验进行了静动态拉伸力学性能测试,分析了材料的动态拉伸力学强度及应变率效应机理。通过回收破碎圆盘试样,获得了试样的破碎特性和微观断裂模式。

2 实验设置

2.1 试验材料

Al2O3/SiC复合陶瓷相对密度随着纳米SiC含量的增多而降低,并低于纯试样的密度,这归因于无相界面反应,加入的第二相颗粒阻止了晶界移动,试样的致密化受到了抑制。本文Al2O3/SiC材料中纳米SiC的质量百分比约为5%,实测密度为3.86 g/cm3(纯Al2O3陶瓷的理论密度约为3.99 g/cm3)。图1为试样表面微观组织形貌。由图可知,Al2O3晶粒为典型的六方晶胞结构,属于α-AD95烧结体的典型特征,晶界的表面平整度较高,小颗粒杂质较少,颗粒的长径比约为2:1,平均晶粒尺寸约为4~8 μm,偶有出现晶粒异常生长的情况,材料内部含有大小分布均匀的原始气孔。

图1 Al2O3/SiC复合陶瓷的SEM电子扫描图像

由图1可知,SiC颗粒不仅分布在基体Al2O3晶粒的晶界,亦存在于其晶粒内部,且分布在Al2O3晶粒内部的占大多数,晶界上及晶粒内的SiC均可改善材料性能。其中,位于晶界的SiC颗粒由于其对裂纹及位错的钉扎作用可使晶界强化;位于晶粒中的SiC颗粒,由于其与Al2O3基体的热膨胀系数的差异,烧结后次界面处会产生较大的残余应力。当受外力作用时,将诱发穿晶断裂,且在穿晶断裂过程中,使裂纹发生偏转,而起到增强增韧的作用。

2.2 动态巴西圆盘实验设置

(1)

(2)

(3)

式中:A0、C0、E0分别为压杆的横截面积、声速和弹性模量;εi(t)、εr(t)和εt(t)分别为杆中入射波、反射波和透射波应变;As和Ls为试样初试横截面积和长度。

由于陶瓷具有强度高和破坏应变小的特点,测试时需要考虑应力集中的影响。试样的各外侧面需要进行打磨处理,圆盘试样的平行度和平整度分别可达到0.001 mm和0.01 mm。圆盘试样直径16.1 mm,厚度6.6 mm。为了减少压杆、垫块和试样之间接触界面的摩擦,界面间润滑剂使用二硫化钼。图2为改进的霍普金森压杆装置示意图。压杆直径为14.5 mm,入射杆和透射杆长均为1 300 mm,撞击杆长250 mm。压杆材料由高强钢制成,参数如表1所示。

图2 改进的霍普金森压杆加载装置示意图

表1 压杆材料参数

为了防止高强陶瓷试样对压杆端部造成损伤,在压杆和试样之间添加WC垫块,根据阻抗匹配原则,垫块尺寸为Φ10.3 mm×5 mm。由于陶瓷破坏应变较小,且在高应变率下破碎所需时间较短,使用紫铜作为波形整形器(Φ6 mm×2 mm),以延长应力波加载时间,保证试样的常应变率加载和应力均匀性。同时,圆盘试样的两个对称圆面分别粘贴小尺寸应变片以获得材料动态拉伸下的实时应变。

弹性力学为巴西圆盘试验提供了切向应力σθ和径向应力σr的解析解[3]:

(4)

(5)

其中,P为加载力;D和t分别为圆盘直径和厚度;r为参考点到圆盘中心的距离。

巴西圆盘试验是针对脆性材料的间接拉伸测试。图3表明在沿圆盘试样直径方向加载时,其垂直加载方向将处于受拉状态。当应力高于材料抗拉强度时,圆盘中心将出现裂纹并逐渐失效破碎。

图3 动态巴西圆盘试验和试样示意图

3 结果分析

3.1 典型信号

由于陶瓷的破坏应变较小,应力波加载时间对试件内的应力平衡影响较大。典型矩形入射脉冲伴随着波的弥散,将会导致试件的应力集中和局部破坏。由图4可知,本文通过使用紫铜作为波形整形器后,入射波变为三角形波,优化后加载时间约为100 μs。反射波存在一个明显的平台段,表明试样此时正处于恒应变率加载阶段。随后,反射波出现转折点,并随后陡升,说明此时试样内波阻抗急剧下降,发生了完全破坏,残余应力波全部返回入射杆。

图4 典型信号曲线

由图4可知,试件从开始加载到破碎的响应时间近似等于透射波的响应时间。由圆盘中心处应变历程可知,试样中心点的拉伸应变也具有一个明显的转折点,这说明Al2O3/SiC复合陶瓷失效破坏较为突然,表现出了脆性材料的典型特征。

3.2 动态抗拉强度

由于脆性陶瓷的动态力学性能测试结果存在一定的离散性,本文针对6组不同的加载应变率工况,每组进行3次重复性试验,并计算试验结果的标准差。图5表明,Al2O3/SiC复合陶瓷在一维应力波加载下动态抗拉强度随着应变率的增加而增加,说明材料具有明显的正相关应变率敏感性。

图5 不同应变率下Al2O3/SiC复合陶瓷的动态抗拉强度曲线

图6 抗拉强度随应变率的变化趋势曲线

3.3 断裂失效机理

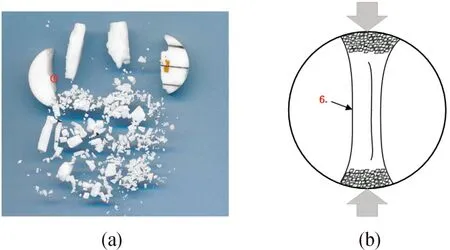

图7为回收的动态巴西圆盘试样及破碎模式示意图。由图可知,试样的破碎主要呈“川”字型,主裂纹沿加载路径方向,满足巴西圆盘实验的中心开裂要求。由于陶瓷材料韧性较差,试样与加载端接触区域存在明显的局部应力集中,此处材料处于复杂应力状态,且破碎较为严重。圆盘中心区域裂纹方向表明材料处于拉伸状态,且满足应力均匀性。

图7 巴西圆盘实验试样动态破碎模式示意图

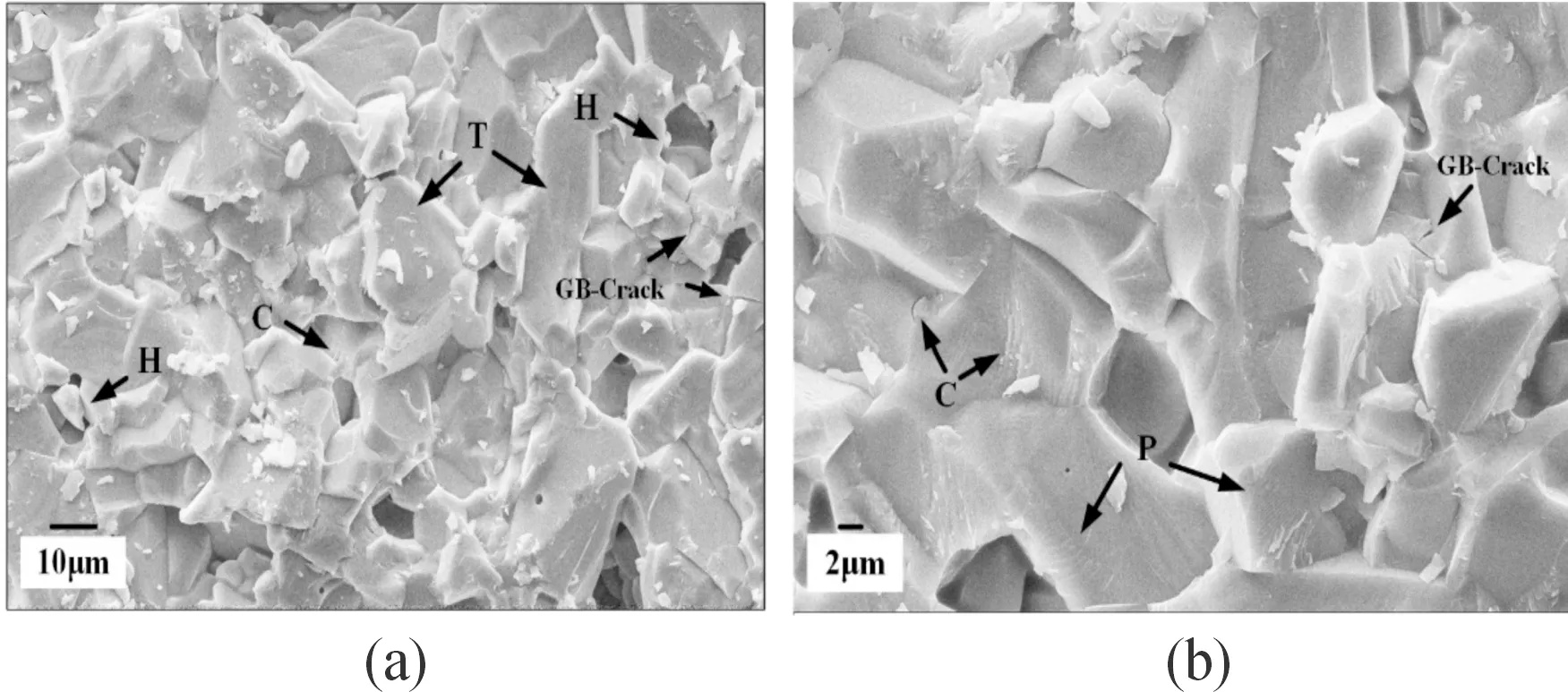

对图7中试样的圆盘试样中间断裂表面中心区域(①号点)进行SEM观察,如图8所示。结果发现,此处除了存在具有锋锐边缘的沿晶断裂区域,还存在许多穿晶断裂区域(标注T),以及晶粒边界微裂纹。微裂纹在由多个晶粒组成的断裂核心区域(标注H)沿着晶粒边界扩展。在破碎过程中,存在平面内和平面外的断裂扩展,这种断裂形式主要由局部拉伸作用下存在的剪切应力导致。同时,图中发现存在许多单个晶粒扭曲、劈裂形成的细小碎片,在平面外剪切应力作用下形成了台阶状和舌状的微观解理断裂区域(标注C),以及在晶粒内部经过剪切滑移形成的滑移带(标注P)。

图8 微观断面组织

4 结论

1) Al2O3/SiC复合陶瓷内晶粒和微孔洞尺寸分布均匀,SiC颗粒不仅分布在基体Al2O3晶粒的晶界,亦存在于其晶粒内部。

2) 在一维应力波加载下,材料的动态抗拉强度随应变率的增加而增加,具有明显的应变率敏感性。

3) 巴西圆盘试样的动态宏观破碎模式主要呈“川”字型,主裂纹沿加载路径方向。

4) 在动态拉应力作用下,Al2O3/SiC复合陶瓷存在沿晶断裂和穿晶断裂2种断裂模式,且在面外剪应力作用下发现了台阶状和舌状的微观解理断裂区域。