X射线荧光光谱法测定石灰岩和白云岩中主次量组分

2021-08-05赵亚男王小强余文丽杜天军杨惠玲

赵亚男 王小强 余文丽 杜天军 杨惠玲

(1.河南省有色金属地质勘查总院,郑州 450052;2.河南省有色金属深部找矿勘查技术研究重点实验室,郑州 450052;3.河南有色金属地质矿产局第七地质大队,郑州450018)

前言

岩矿分析的主要任务是利用技术手段对矿物岩石的成分在不同赋存形态下的含量及其化学组成进行分析测定[1]。石灰石和白云岩是CaO和MgO含量较高的碳酸盐类矿物[2],也是重要的工业熔剂、耐火材料和建筑材料[3],其作为造渣材料被广泛地应用于高炉炼钢炼铁过程中,并且具备脱硫、脱磷,调节生铁成分,增加炉渣黏度,净化钢液和保护炉衬的作用[4]。CaO、MgO、Al2O3、SiO2、Fe2O3、P2O5是判断石灰石和白云岩质量的重要指标[5]。

石灰石和白云岩的常规检测方法有分光光度法[6]、红外吸收法[7]、电感耦合等离子体发射光谱(ICP-OES)法[8]等。此类方法操作繁琐,分析周期长,分析结果易受多种因素影响。ICP-OES法虽然可以多元素同时分析,但只能测定少数几种低含量元素,而且前处理溶样过程比较繁琐[9]。X射线荧光光谱法(XRF)是一种用于常规元素定性及定量分析技术[10],具有自动化程度高,分析速度快,准确度和精密度高,制样简单等特点[11],能同时测定多种元素,在地质样品分析中应用十分广泛[12]。XRF光谱分析常用压片法[13-14]和熔融法[15-16]。由于地质样品种类繁多,成分复杂,各元素含量范围变化大,又彼此相互影响,每个矿种需要一套独立的检测方法。本文通过优化实验条件,消除样品粒度效应,基体增强吸收效应与共存元素的干扰,建立了熔融制样-XRF测定石灰岩与白云岩中CaO、MgO、Al2O3、SiO2、Fe2O3、TiO2、K2O、P2O5等组分的方法,一次熔片进行多元素测定,提高工作效率。

1 实验部分

1.1 主要仪器与试剂

ZSX PrimusⅡ型X射线荧光光谱仪:4.0 kW端窗铑靶X射线管,真空光路,视野光栏Ф30 mm,超薄铍窗30 μm,衰减器为1/1,日本理学公司。

CNRY-02C型X射线荧光光谱分析专用全自动熔样机(洛阳特耐实验设备有限公司),AL104型电子分析天平(感量0.1 mg,梅特勒托利多仪器(上海)有限公司)。铂-黄坩埚(95%Pt+5%Au)规格:30 mL,高25 mm,下端内径32 mm,上端内径45 mm。

Li2B4O7-LiF(质量比为13∶1)混合熔剂为优级纯(洛阳耐研院有限公司),氯化钾(基准试剂,天津化学试剂厂),硝酸铵(AR,洛阳化学试剂厂),溴化铵(AR,天津市科密欧化学试剂开发中心)。

1.2 仪器测量条件

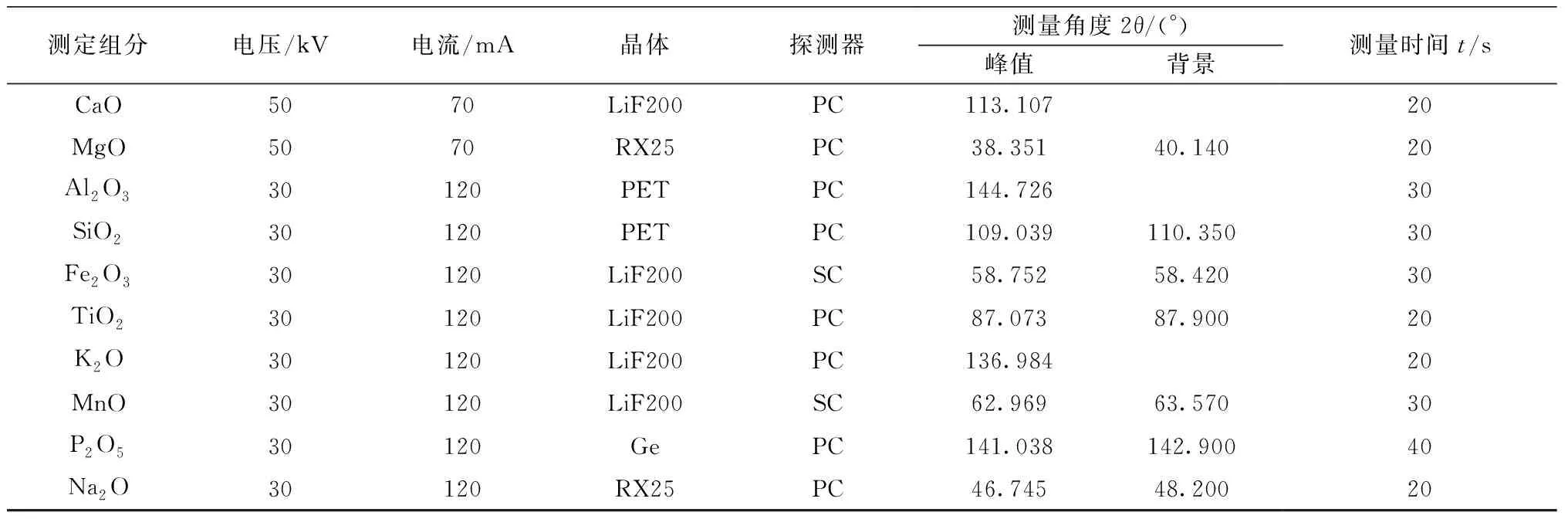

所有元素的谱线均为Kα,各组分测量条件见表1。

表1 各组分的分析测量条件

1.3 样品制备

1.3.1 制样方法的选择

X射线荧光光谱法一般采用粉末压片和熔融制样两种方法。粉末压片制样简便、快速、成本低廉,但容易受到试样颗粒度、矿物效应和结构效应等不均匀效应的影响,尤其对轻元素分析影响较大。熔融制样可以消除X射线荧光分析中的颗粒度、矿物和结构效应等不均匀效应的影响,提高主、次量元素(尤其是轻元素)的测定精度和准确度。另外,通过熔融制样,采用高纯试剂按一定比例配制校准样品,以解决某些种类试样缺少标准物质的困难,故采取熔融制样法来制备样品。

1.3.2 熔剂及稀释比例的确定

X射线荧光光谱分析常用熔剂有四硼酸锂、偏硼酸锂、碳酸锂。单纯用熔剂熔片虽然简单快速,但因缺少氧化剂和助熔剂(LiF),用这种熔片方法会存在熔融时颗粒分解不完全导致结晶、开裂或破碎,使熔片作废[17]。四硼酸锂-氟化锂熔点较低,熔样均匀,流动性和重现性好,故选择 Li2B4O7-LiF(质量比为13∶1)混合熔剂。

熔剂稀释比例对熔样效果有较大影响,稀释比例较小会造成熔融物流动性差并有气泡残留,熔片厚度不均匀,样品没有完全熔融,表面形成悬浮物或者熔片出现裂纹。稀释比例过大会造成灵敏度降低,影响低含量元素的测定。所以经多次实验选定样品与熔剂的稀释比例为1∶5.83,即:样品1.200 g,熔剂7.000 g。按照此方法熔融制样既兼顾了轻重元素、高低含量的测定,又保证了熔片的高质量与待测元素较高的荧光强度。

1.3.3 脱模剂与氧化剂及用量的确定

脱模剂可以改变熔融物的离子结构,使聚合的复杂离子变为简单离子,降低黏度,易于脱落[11]。卤族元素是最有效的脱模剂元素[18],常用的脱模剂有NH4Br、NH4I、LiBr与LiI,在熔样前将脱模剂盐溶液加入到混合物中,NH4I脱模效果不好,并且I对Ti存在谱线重叠干扰,Br虽然会干扰Al的测定,但通过扣背景可以消除。经综合考虑,NH4Br、LiBr都是良好的脱模剂,实验选择NH4Br作为脱模剂。

脱模剂的用量影响熔片的质量,其最佳用量取决于样品性质,熔剂组成,及样品与熔剂的混合比例。脱模剂用量少会导致流动性差,熔片不均匀,出现裂纹,不易自行脱离坩埚,而脱模剂用量过大会导致熔片形状不规则,表面凹陷或者有气泡。实验结果表明,熔融前在待熔融混合物表面均匀加入10滴NH4Br饱和溶液,样品成型效果好,熔融样片呈现均匀透明圆形熔片,表面光滑并容易自动脱离坩埚。

在熔剂中添加氧化剂是用于氧化样品中少量的有机质和还原性物质,从而减少坩埚的腐蚀,常用氧化剂有NH4NO3、NaNO3、LiNO3等,由于选择NH4Br作为脱模剂,所以选用NH4NO3作为氧化剂以避免其它基体干扰。选择加入2 mL NH4NO3溶液(500 g/L),避免过多的氧化剂造成不必要的浪费。

1.3.4 样品制备步骤

将样品预先粉碎至200目(筛孔尺寸74 μm),在105 ℃烘箱内干燥4 h,取出放入干燥器冷却至室温,在分析天平上称取(7.000 0±0.000 5)g混合熔剂 Li2B4O7-LiF(质量比为13∶1)与(1.200 0±0.000 2)g已烘干样品于铂-黄坩埚内,用细木棒搅匀,加入2 mL 氧化剂NH4NO3溶液(500 g/L),用胶头滴管滴加10滴脱模剂饱和NH4Br溶液。将铂-黄坩埚放入高频熔样机内,750 ℃预氧化3 min,1 150 ℃熔融5 min,熔融过程中自旋摇动,使坩埚内熔融物自动混合均匀,熔样结束后,随即用坩埚钳取出坩埚,此时观察坩埚内熔融样品底部是否有气泡,如果气泡可均匀转动摇晃将气泡赶出,然后静置自然冷却。降温过程中熔融样片会发出“啪啪”响声,与坩埚自动脱离,成为直径32 mm的透明圆片,如图1所示,背面贴上标签,放入干燥器内部保存待测。

图1 熔融制备好的透明圆片Figure 1 Transparent wafer prepared by melting.

1.4 标准样片制备

因所建方法同时用于测定岩矿样品,所选标准样品必须具有代表性,使各元素在一定范围内呈现一定梯度系列,选用国家一级标准物质:碳酸盐岩石成分分析标准物质GBW07127、GBW07128、GBW07129、GBW07130、GBW07131、GBW07132、GBW07133、GBW07134、GBW07135、GBW07136;石灰岩成分分析标准物质GBW03105a、GBW03106a、GBW03107a、GSR-13;石灰石成分分析标准物质GBW07214a、GBW07215a;硅灰石成分分析标准物质GBW03123;泥质灰岩岩石成分分析标准物质GSR-6;白云石YSBC28723-93、YSBC11703-95作为标准样品,制样方法同样品制备过程。

各组分含量范围见表2。

表2 标准样品中分析组分的含量范围

1.5 谱线重叠干扰和基体效应校正

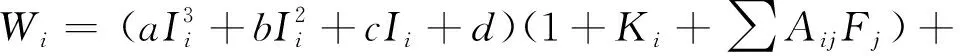

基体效应是XRF分析过程中的主要误差来源,熔融法虽然消除了粒度和矿物效应,但石灰岩和白云岩中各组分含量变化较大,仍然需要进行基体效应校正。本法使用日本理学公司软件提供的校正曲线和基体校准一体的回归方法进行谱线重叠干扰校正和基体效应校正。 校正数学公式为:

式中:Wi为被测元素i标准值或校正后的含量;Ii为待测元素荧光静强度或内标比强度;a、b、c、d为校准曲线系数;Aij为共存元素j的基体校正系数;Bij为共存元素j对待测元素i的谱线重叠干扰校正系数;Fj为共存元素j的测定值或X射线强度;Ki、Ci为待测元素校准常数。

实验采用经验系数法进行基体校正,校正共存元素吸收增强效应,消除了重叠谱线干扰。

2 结果与讨论

2.1 方法检出限

检出限是分析测试的重要指标,与分析空白值、精密度和灵敏度密切相关,对于仪器性能的评价和方法的建立都是重要的基本参数之一。检出限与测量时间的选取和样品的基体相关,测定时间越长,检出限越低,不同的样品因其组分和含量不同,散射的背景强度及分析元素的灵敏度都会发生变化,因而检出限也不同[11]。

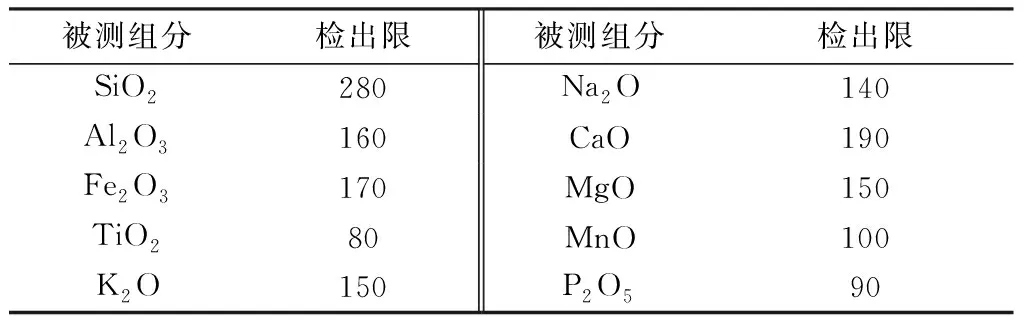

根据分析元素的测量时间,按照公式(3)计算各元素的检出限(LD),结果见表3。

(3)

式中:LD为方法的检出限(μg/g);m为单位含量的荧光计数率(cps);Ib为背景荧光计数率(kcps);tb为峰值和背景的总测量时间(s)。

表3 各元素的检出限

2.2 精密度实验

同一石灰岩样品12次重复熔融分析结果见表4,各组分RSD均小于5%,说明本方法精密度较高。

2.3 准确度实验

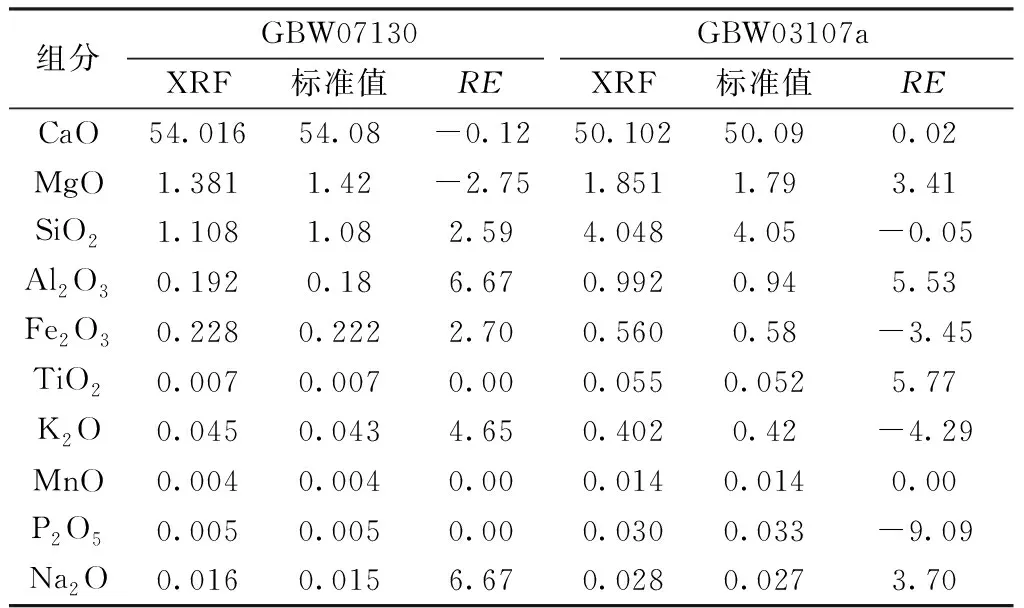

为验证该方法的准确性及实用性,分别对国家标准物质进行测定并比较标准值见表5。可见采用本文实验条件,熔融制样并进行XRF分析检测,主、次量元素相对误差较小,均满足国家地质行业规范要求。

表4 精密度实验

表5 准确度实验

3 结论

采用熔融制样,优化实验条件,建立了XRF分析石灰石和白云石中主次量组分的分析方法,一次熔片同时测定多元素,适用范围宽,准确度高,满足化学分析误差要求。此方法简便快捷,结果令人满意,可以满足快速检测的要求。