基于BIM技术的重型方钢套筒现浇独立柱施工技术

2021-08-05张广周张红永齐鹏辉庞玉林周文浩

赵 毅,方 园,张广周,张红永,齐鹏辉,庞玉林,周文浩

(中建三局集团有限公司,湖北 武汉 430064)

0 引言

钢结构因相对质量较轻、塑性好、强度大且工业化程度高被广泛应用于建筑工程中,尤其是大型公建项目。部分项目因概算控制造价问题,将劲性柱优化为方钢管套筒(钢套管)柱,即梁柱节点2~3m范围内为方钢管套筒混凝土结构,钢梁可与方钢管套筒牛腿连接,层高其余范围内的柱为常规混凝土结构[1]。

钢套管柱是常见的抗震加固方法之一。钢套管的作用类似混凝土中的箍筋,可在横向与混凝土相互作用,因此可替代箍筋对柱进行约束与加固,施工简易[2]。利用外部约束可改善混凝土的自身受压特性,限制混凝土横向变形,提高抗压强度及延性[3]。

1 工程概况

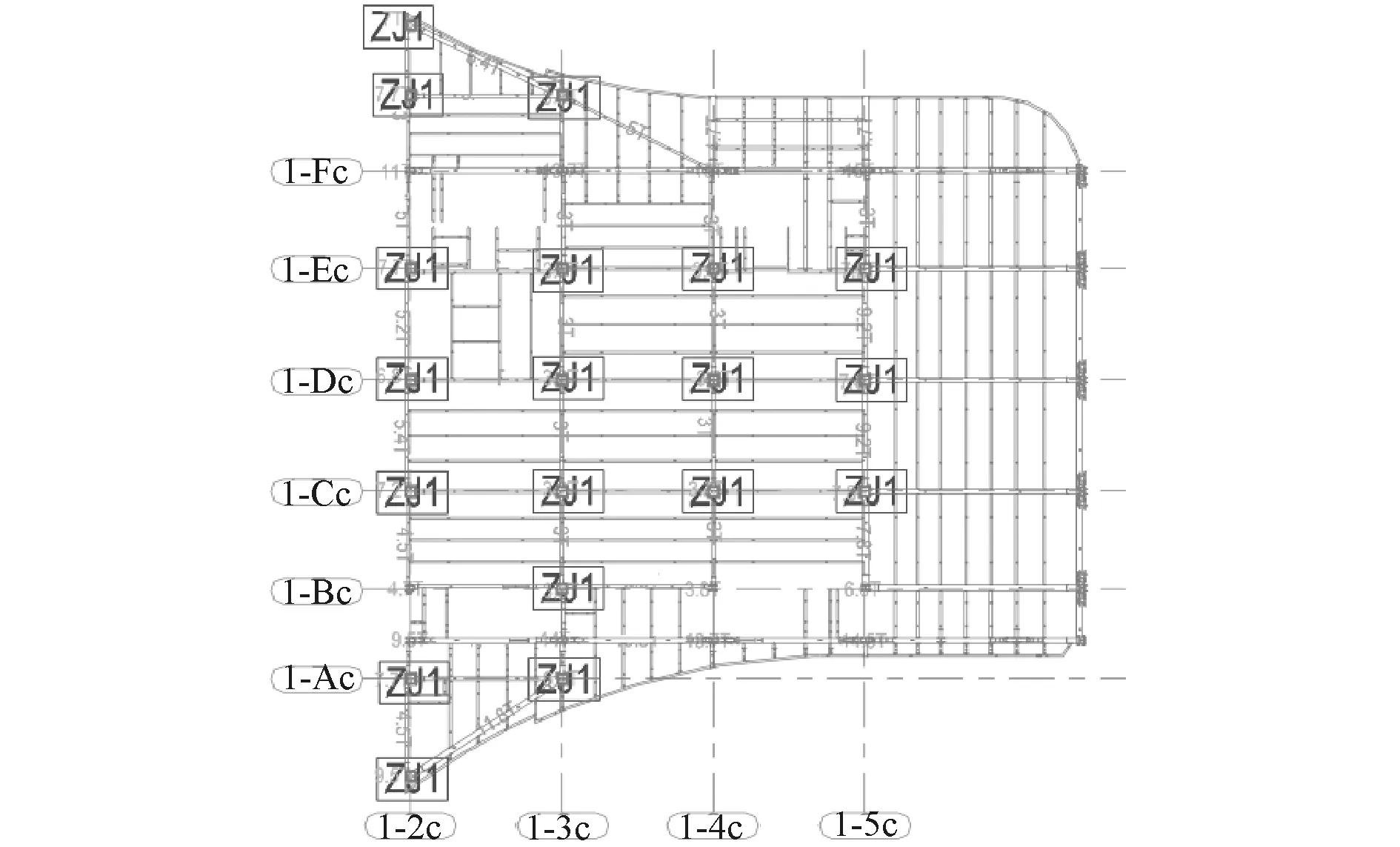

河南省科技馆新馆主场馆东塔为包含重型方钢套筒现浇独立柱的钢框架结构,北塔和南塔为混凝土结构。科技馆主场馆区域分布如图1所示。东塔钢框架结构效果如图2所示。

图1 主场馆区域分布

图2 东塔钢框架结构

东塔重型方钢套筒现浇独立柱单层为19根,标准层层高为10.000m,每根独立柱的方钢套筒钢材材质为Q345B,截面尺寸为1m×1m,高度为1.5~2.5m,质量为2.8~9.5t。标准层重型方钢套筒分布如图3所示。独立柱如图4所示。方钢套筒如图5所示。

图3 标准层重型方钢套筒分布

图4 方钢套筒独立柱

图5 方钢套筒示意

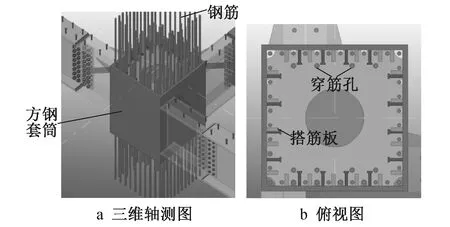

柱钢筋通过焊接钢套筒上的搭筋板,实现与钢结构的连接,如图6所示。

图6 方钢套筒与钢筋布置

2 施工方案分析

该项目工期紧、质量目标高、成本管控严格,在满足工期、质量、造价要求的前提下,实现方钢套筒支撑及精准定位,从而保证现浇独立柱的整体施工进度及质量是施工重点。项目前期经过策划分析,提出以下施工方案。

1)方案1 通过预埋式支撑胎架支撑重型方钢套筒。施工工序如下:浇筑独立柱首段混凝土,并埋设预埋件→胎架焊接就位→钢套筒就位→次段柱钢筋绑扎及混凝土浇筑→钢梁吊装。

方案1的胎架支撑措施投入量小、成本较低,经过现场实施总结,存在以下问题:①工期长 首段混凝土浇筑完成后至少养护7d,强度达到一定要求,才能吊装方钢套筒;次段混凝土浇筑完成后至少养护7d,才能吊装后续钢梁;②管理难度大 土建和钢结构为2个分包,且涉及钢筋工、架子工、模板工、混凝土工、吊装工、焊接工等多工种频繁交叉作业,协调管理难度大;③质量控制难 虽然预埋式胎架的措施投入量最少,但在钢套管就位、混凝土浇筑过程中均存在一定变形;钢筋分2段进行绑扎,次段绑扎时,工人操作空间小,且操作过程中对钢套筒的位置有较大扰动,整体导致独立柱垂直度偏差较大;④形象差 工人需搭设大量操作架体,且架体与钢结构有较多碰撞,施工现场凌乱。

2)方案2 对方案1的缺陷进行优化,采用落地式支撑+操作一体化的胎架支撑重型方钢套筒(见图7)。

图7 落地式支撑+操作一体化的胎架支撑

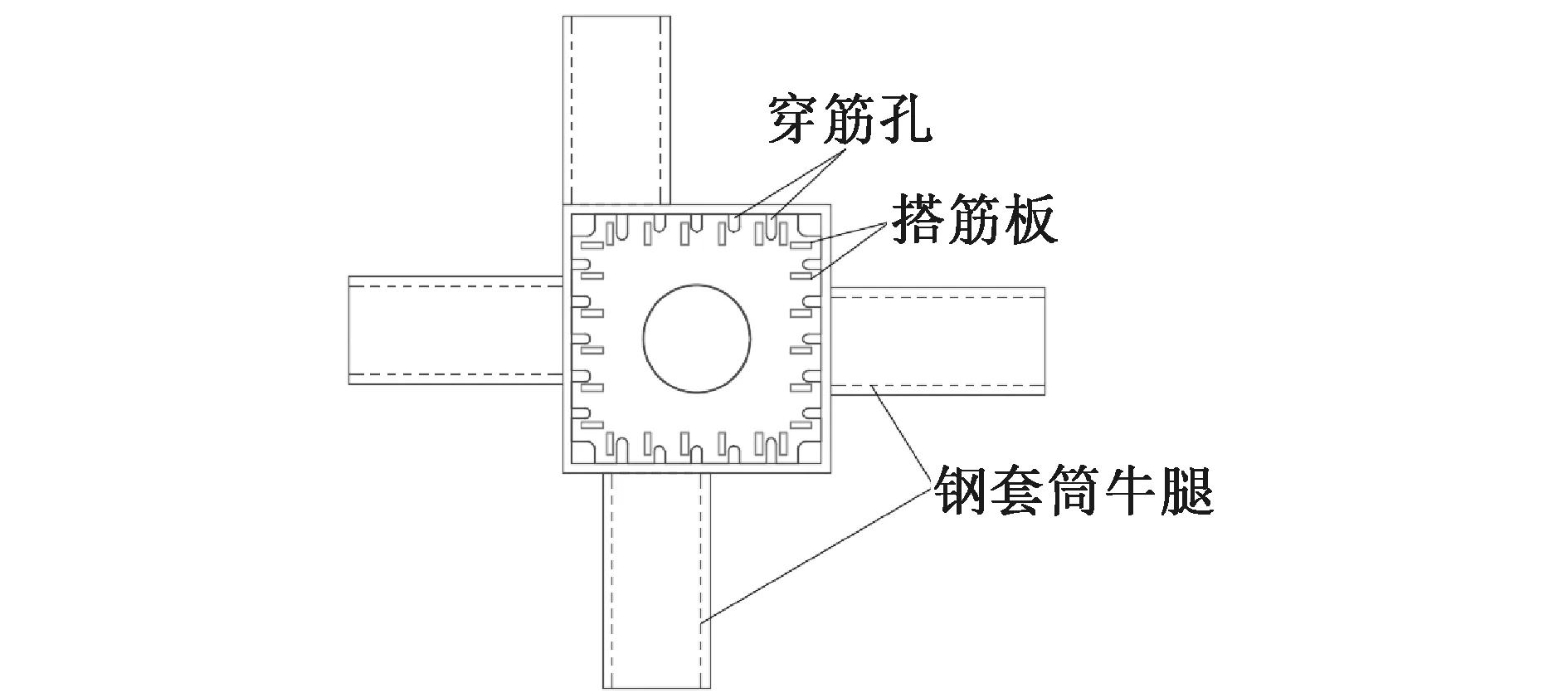

将方钢套筒与钢筋全部通过搭筋板进行连接,优化成一半通过搭筋板连接,另一半通过方钢套筒内隔板穿孔贯通连接上部结构的方式。在满足钢结构穿孔率的前提下,尽量减少钢筋焊接量。钢套筒节点如图8所示。

图8 优化后的钢套筒节点

整体施工工序优化如下:落地式胎架就位固定→优化后的重型方钢套筒就位→钢梁吊装→柱钢筋绑扎及混凝土浇筑。

虽然该施工方法一次性投入胎架支撑措施量大,但可层层周转,落地式支撑胎架集支撑架+操作架一体化,胎架经设计可承受方钢套筒及钢梁荷载,省去两次混凝土养护期。一次浇筑成型的重型方钢套筒独立柱施工管理更简单,柱钢筋施工减少一半的焊接工作量,更易控制整体施工质量。优化后的方案可实现造价、工期、质量协调统一[4]。

3 施工过程分析

3.1 支撑胎架计算说明

运用MIDAS Gen软件,结合GB 50010—2010《混凝土结构设计规范》、GB 50009—2012《建筑结构荷载规范》等,对钢节点及钢梁安装进行施工验算。结构计算按承载力极限状态进行设计,位移采用荷载标准组合进行计算,内力和应力通过荷载基本组合进行计算。

大梁收下了,说要给阿黄立个碑,把李先生这副挽联刻在碑上。他用杉木板给阿黄钉了个匣子,可往哪儿埋却犯了愁。我们河浦规矩严,抬红山阳坡那叫“葬”,是善终;送驼背山那叫“埋”,是夭殁。可那都是死的人,死个畜生也埋,冇得先例。正踌躇间,塆里主事的姜大爹和旺明叔就来了。旺明叔说,不能把阿黄当畜生看啊。我跟大爹商量过了,就葬在红山的阳坡吧。姜大爹说阿黄仁义啊,也有福啊。李先生的挽联金贵着呢,阿黄当得了这个福!

3.2 支撑胎架荷载分析

1)自重荷载 结构自重按实际构件质量取值,由软件自动计算。

2)活荷载 即钢节点自重,需考虑动荷载系数1.3。钢套筒及筒周边钢梁质量分别为1,5,5,10,10t(安装前需确认,若质量高于此值,需重新验算)。

3.3 支撑胎架计算模型

采用MIDAS Gen软件对钢套筒高空拼装施工进行建模与验算分析。钢构件为Q235,底部钢梁截面为HW300×300,刚接在主梁上,连接处做加劲肋。□200×14 立于钢梁HW300×300上,连接点做加劲肋;└100×10与□200×14相焊接,焊接处加斜撑,且角钢水平间距≤2m。导荷梁HW200×200与□200×14焊接,焊接处加斜撑,钢套筒搁置在导荷梁上[5]。节点高空拼装如图9所示。胎架模型如图10所示。

图9 节点高空拼装

图10 胎架模型

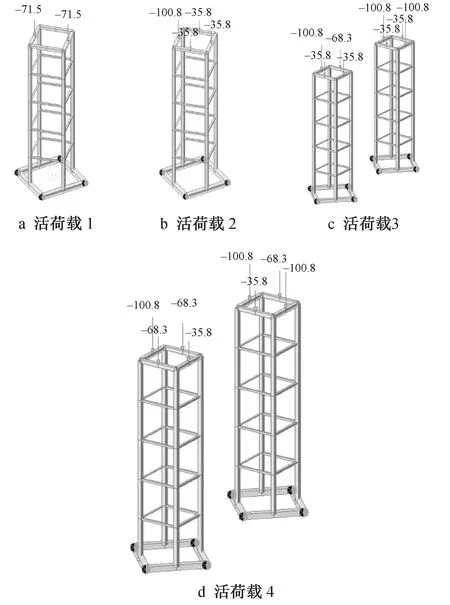

3.4 支撑胎架不同工况下施工活荷载(见图11)

图11 施工活荷载(单位:kN)

1)施工活荷载1 考虑最不利情况为两个导荷梁受荷。

2)施工活荷载2 钢套筒荷载均布在4个导荷梁上,10t钢梁安装在导荷梁上。

3)施工活荷载3 钢套筒、10t及5t钢梁进行安装;钢套筒、10t及10t钢梁进行安装。

4)施工活荷载4 钢套筒、10t、5t及5t钢梁安装;钢套筒、10t、10t及5t钢梁安装。

3.5 支撑胎架计算结果

1)位移计算结果 在准永久荷载组合包络工况下安装节点时,支撑架水平位移3.0mm<11 000/1 000=11mm。导荷梁竖向挠度最大为1.9mm<2 250/200=11.25mm。位移及挠度符合要求。

2)应力比计算结果 在荷载基本组合下可知,钢构件最大应力比为0.55<1,应力比符合要求。

4 重型方钢套筒现浇独立柱施工技术

4.1 施工方案

根据已实施胎架的缺陷优化整体部署,以提高施工质量、缩短工期、改善施工形象。

将预埋式支撑胎架优化成落地式支撑+操作一体化胎架,胎架脚部刚接于钢梁上,一次浇筑成型。

钢套筒采用钢筋连接形式,柱纵向钢筋一半与搭筋板焊接,一半通过钢套筒内隔板穿筋孔贯通连接,在满足钢结构穿孔率的前提下,最大化减少钢筋焊接[6]。

因方钢套筒现浇独立柱施工在国内并无相关经验,可通过BIM施工模拟建造进行可视化交底[7]。

4.2 施工流程

1)将已经拼装好的支撑胎架与钢梁进行固定。

2)安装钢筋连接形式优化后的钢套管,并校核定位,确认无误后与胎架进行点焊固定。

3)如图12所示,安装上部主钢梁。

图12 主钢梁安装

4)钢结构分包工作面全部移交土建队伍,进行钢筋绑扎、模板封闭及混凝土浇筑。

5)混凝土浇筑养护完成后,支撑胎架可周转至下层循环使用。

5 结语

本文以河南省科技馆新馆东塔重型方钢套筒钢框架结构为对象,提出落地式支撑+操作架一体化支撑方钢套筒的施工方法。结合施工经验优化方钢套筒的钢筋连接形式,通过MIDAS Gen软件及BIM技术优化原安装方案,验证改进后施工方案的合理性。该施工技术的应用,使单层施工周期至少缩短15d,支撑+操作一体化胎架改善施工现场的整体形象,结构更稳定可靠、定位更精准、钢筋连接形式更合理、可操作性更高,独立柱的整体施工质量得到大幅提升。同时,钢结构及土建专业分包仅一次交叉作业,不同工种接口更少,操作更方便,大大降低管理难度。在满足质量及工期的前提下,支 撑措施可层层周转,使成本处于可控状态,整体经济效益及社会效益较原设计方案有较大提高,累计经济效益达180余万元。