柔性管道骨架层压溃失效机理和安全评价方法研究进展

2021-08-05陈严飞孙伟栋董绍华覃雯琪高莫狄

陈严飞,刘 昊,孙伟栋,董绍华,覃雯琪,高莫狄,马 尚

(1. 中国石油大学(北京) 油气管道输送安全国家工程实验室,北京 102200; 2. 大连理工大学 工业装备结构分析国家重点实验室,辽宁 大连 116024; 3. 中集海洋工程有限公司,广东 深圳 518000)

全球海洋油气资源十分丰富,目前世界海洋油气探明可采储量为13 215亿桶(约1 802.53×108t)油当量,占全球含油气盆地总储量的三分之一以上[1]。随着海洋油气不断地开发,逐渐由浅水区开发至深水区,全球深水区最终潜在石油储量高达1 000亿桶,深水是世界油气的重要接替区[2]。但是深水区油气勘探与开发受到恶劣环境、高风险和高技术的限制[3]。非黏结柔性管道由于耐腐蚀性、易铺设和良好的柔性使其适用于深水油气开发[4]。

深水非黏结柔性管道是由金属层和聚合物层复合而成,不需要化学物质进行黏结,层与层之间允许相对滑动,而且用户可以根据自己的实际需要在设计时适当增加或者减少层数,比如保温层。由于各层之间允许存在相对位移,管道的抗弯曲能力也随之得到提高,因此,非黏结柔性管道能更好地适应海洋中复杂环境,典型的非黏结柔性管道结构如图1所示[5-6]。

图1 典型非黏结柔性管道结构示意Fig. 1 Illustration of un-bonded flexible pipe

由内层到外层依次为骨架层、内衬层、抗压铠装层、耐磨层、抗拉铠装层、耐磨层、抗拉铠装层、耐磨层、中间包覆层、保温层、外包覆层。其中骨架层的主要功能是抵抗外压荷载,提供足够的径向刚度来支撑内衬层,防止软管承受外压时发生压溃失效,主要是由性能比较优越的不锈钢材料构成,如奥氏不锈钢(AISl304、304L、316、316L),或者材料性能更优的双相不锈钢[7],大部分形式是通过互锁结构缠绕而成,通常截面形式为S形。

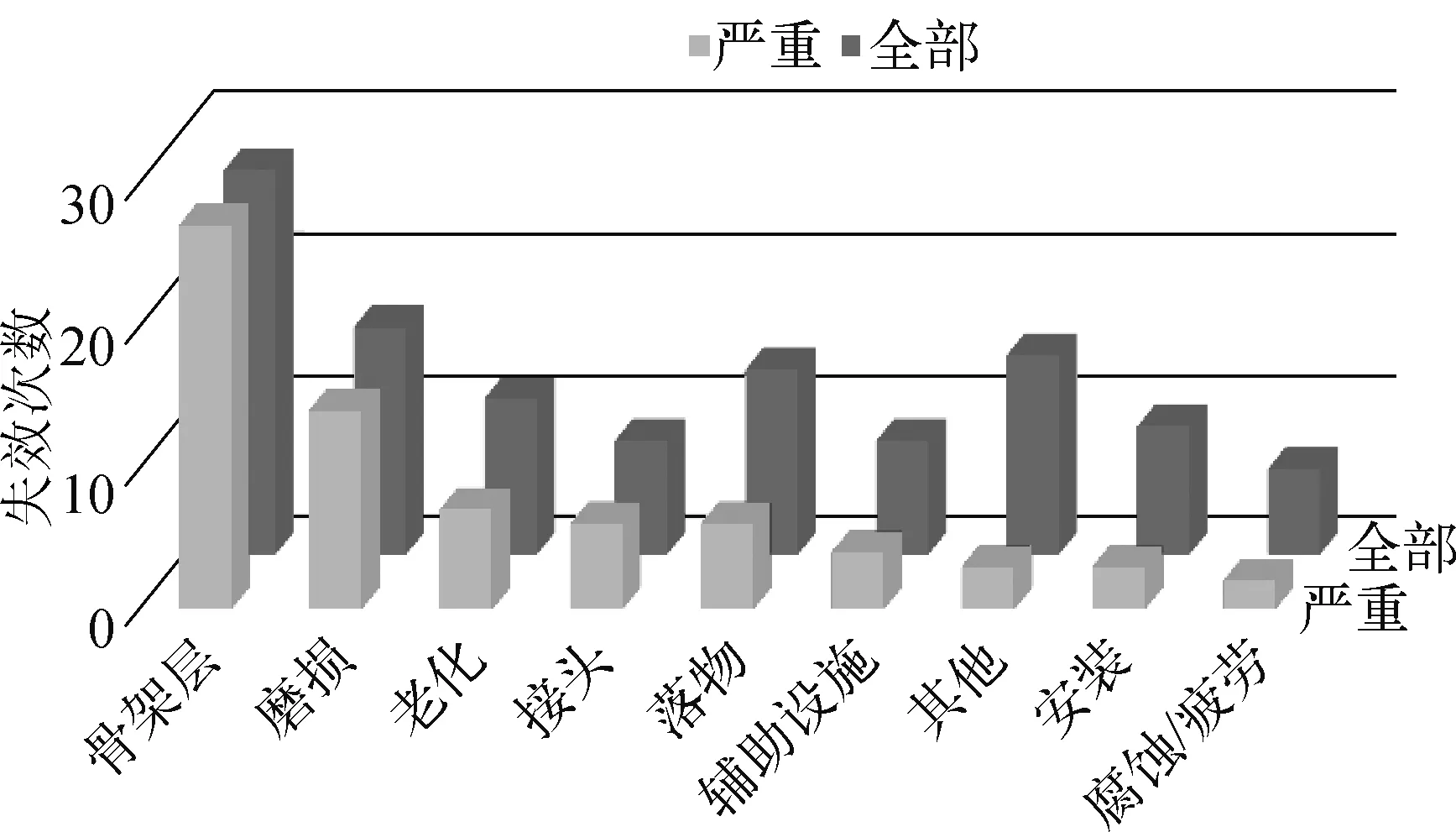

由于深海环境的恶劣和复杂性,非黏结柔性管道常发生压溃、破裂、拉伸断裂、压缩断裂、过度弯曲、扭转断裂、疲劳、磨损和腐蚀9种失效模式[5]。挪威石油安全局公布的近年来柔性管道失效事故统计见图2,可以看出骨架层压溃失效是柔性管道失效的主要因素之一,而且一旦发生压溃失效则会导致严重的后果,所以骨架层压溃失效的相关研究至关重要。

图2 柔性管道失效事件总结Fig. 2 Summary of flexible pipes failure events

非黏结柔性管道主要工作水深处于1 000~1 500 m的范围内[8],随着深水和超深水油气田的开发,未来柔性管道的工作水深会越来越深,巨大的静水压力将会给骨架层结构设计和安全评价提出严峻挑战。

针对非黏结柔性管道骨架层失效机理和安全评价方法进行了综述,首先从压溃失效机理入手,然后针对目前存在的非黏结柔性管道压溃压力预测方法进行总结,对比各个方法的优缺点,指出目前骨架层压溃失效分析薄弱的地方,为深水非黏结柔性管道骨架层结构设计和安全评价提供一定的参考。

1 骨架层失效机理

1.1 骨架层压溃失效

骨架层主要由不锈钢组成,骨架层压溃失效的主要失效机制是骨架层和压力护套之间层间压力或静水压力超过骨架层的极限承载力。

柔性管道压溃失效机理主要包括:

1) 软管环空内高压导致的压溃:经常由于外护套穿孔与骨架层抗压溃能力降低结合导致。

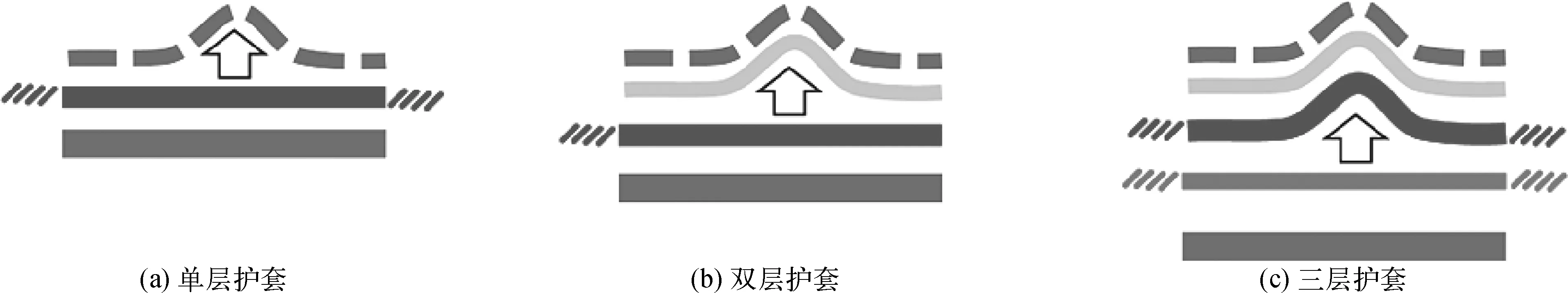

2) 高降压速率(最可能的原因):主要与压力护套的数量有关,其压溃失效机理示意见图3,单层压力护套:只要在操作极限和允许的降压速率范围内操作就可以安全运行。双层压力护套:骨架层和第二层压力护套都与管道末端相连,第一层压力护套放置在骨架层和第二层压力护套之间,而它未与管道末端相连。因此,在柔性管道的运行过程中,随着时间输送流体将通过管道接头进入第一层和第二层压力护套之间的间隙,间隙中的压力与管内压力大致相同,此时需要缓慢地降压来避免压力护套之间产生较大压差。由于管道接头处通道很小,因此管内的一个快速降压将会导致骨架层坍塌。三层压力护套:管壁结构与两层结构类似,第三层压力护套在第二层压力护套外部,这一层护套与管道末端相连。对于一个在运行中的立管,气体可能渗透并积聚在第二层和第三层护套之间的间隙中,这将会导致在此间隙内压力上升。对于一个在压力为20 MPa下工作的管道,据估计在泄压后,第二层和第三层压力护套之间的间隙将会产生超过10 MPa的压力,需要通过缓慢的扩散过程和缓慢的降压来限制压力护套之间的压差。反之,管内的一个快速降压将导致骨架层压溃。

图3 骨架层压溃机理Fig. 3 Carcass collapse mechanism for single layer, two-layer and three-layer pressure sheaths

3) 压力护套内溶解气体的释放:这种失效机理适用于在高压条件下运行的具有多层压力护套的柔性管道。在聚合物中的溶解气体释放后进入第二和第三聚合物层将会导致压力上升,在管内降压后,最终导致骨架层和两层内衬层坍塌。

4) 管道弯曲:在柔性管道发生弯曲时,骨架层抗压溃能力降低,降低的程度与弯曲半径相关。柔性管道特殊的互锁缠绕结构使其存在最小弯曲半径,当柔性管道出现接近最小弯曲半径的明显弯曲时,此时骨架层的抗压溃能力可能不足以抵抗静水压力而发生压溃失效。

5) 管壁上的水合物融化:水合物形成的成分可以通过内衬层扩散,在停输时,在一定条件下(高压和低温)水合物可能在间隙之间形成。之后,由于加热(例如:在石油生产中通过油流循环启动)导致水合物融化和气体释放,引发压力上升而导致骨架层坍塌。

柔性管道将广泛应用于深水和超深水油气田开发中,骨架层作为主要承受静水压力的功能层,可靠又准确地预测骨架层压溃压力的方法至关重要,其压溃失效机理分析和压溃压力计算方法的确定一直是研究热点问题。

1.2 柔性管道骨架层冲蚀失效

由于现有防砂技术水平的限制,输送油气介质中会含有低浓度、小尺寸的砂砾,即使防砂效率可以达到100%,有些油田为了提高采收率也会允许适度出砂[9]。骨架层作为柔性管道的最内层结构,与软管内部输送介质直接接触,由于骨架层内部表面存在间隙,导致工作状态下高速运动的输送介质对骨架层钢带可能产生侵蚀影响[10],目前针对侵蚀对骨架层压溃压力和压溃失效机理影响的研究还很少。

DNVGL-RP-O501 2015[11]中提出了计算砂粒侵蚀磨损的控制方程,可用于管道侵蚀程度的预测。

E=mp·K·Upn·F(α)

(1)

其中,mp为砂砾的质量流量,K和n是与管道材料有关的参数,Up是砂砾的冲击速度,F(α)是描述侵蚀对颗粒冲击角依赖关系的函数。

Helgaker和IJzermans等[12]在2017年进行了柔性管道侵蚀过程试验研究,试验测试在大气条件下进行,砂粒速度从30 m/s到47 m/s(雷诺数范围为65万到100万),共研究了四种不同类型的颗粒:包括150、250和550 nm的硅砂颗粒和780 nm的支撑剂颗粒,而且对不同速度下的所有粒径进行了测试,总共调查了14种不同的情况,每个测试还重复三次,以确保一致性和重复性。侵蚀的试验结果主要通过减重测量和显微镜分析两种方法,结果表明侵蚀沿骨架层钢带的分布是不均匀的,每条钢带的最大侵蚀发生在前缘,实测侵蚀面积比采用行业标准侵蚀预测方法结果大30%~40%,说明采用行业标准对骨架层侵蚀预测的安全性还值得商榷,针对骨架层侵蚀的研究还需完善。

骨架层发生侵蚀后导致骨架层钢带变薄,骨架层钢带厚度直接与骨架层压溃压力有关,而且骨架层出现侵蚀的位置在受到外部载荷的作用时可能出现集中,导致管道发生压溃失效,目前国内外学者针对含侵蚀柔性管道骨架层压溃失效机理研究非常少。

1.3 柔性管道骨架层拉伸失效

轴向载荷的存在会使骨架层之间拉紧,影响骨架层的螺距,而且对于柔性管道的柔性和压溃压力都有影响,目前针对外压和轴向载荷共同作用下的压溃失效机理研究还比较薄弱。

Farnes等[13]于2013年首次提出了非黏结柔性管道轴向撕裂的失效模式,作者通过在拉伸试验机上将短的骨架层试样焊接到胎体两端的端环上固定,测试了多种骨架层尺寸的轴向承载力,记录荷载位移曲线,确定最大承载力,从而为骨架层轴向失效提供指导。

Skeie等[14]于2014年为了评估骨架层轴向承载力对部分回收的柔性管道进行了试验,试验结果不仅为通过螺距测量评估轴向载荷奠定了基础,还有助于验证有限元模拟结果,试验对象主要选取了内径15.24、20.32和22.86 cm的骨架层进行试验研究,接下来分别利用Marc和Abaqus有限元进行建模研究,与试验结果进行了对比,结果吻合较好。

Kristensen等[15]通过建立有限元模型和中尺寸试验研究的方法重点研究了由于内衬层温降导致施加在骨架层上的轴向载荷,认为骨架层轴向载荷的来源主要有四个:1) 骨架层和内衬层的自重;2) 外压作用下产生的轴向应力;3) 内衬层冷却引起的热收缩;4) 内衬层的残余应力以及体积损失带来的轴向载荷。试验结果表明尽管测试管长仅为570 mm,但是当内衬层温度从80°C降至20°C时,在骨架层上就可以产生15 kN的轴向载荷。Kristensen等[16]进行了轴向载荷全尺寸试验验证,用于测试的柔性管道是一根内径为15.24 cm、全长830 m的管道,结合相应条件下的有限元模拟结果,内衬层从78°C冷却到11°C,然后外压从0加压到500 barg,全尺寸试验和有限元模拟结果均显示骨架层轴向载荷增加了40 kN,其中冷却过程产生了16~17 kN,加压过程产生了23~24 kN。该文还发现影响骨架层轴向载荷(与冷却相关)的主要因素包括:1) 聚合物层的杨氏模量、泊松比、热膨胀系数;2) 聚合物层的截面面积;3) 柔性管道层与层之间的接触压力和摩擦力。

柔性管道在运行中承受的轴向载荷正常情况小于轴向极限承载力,从而不会出现轴向拉伸失效,但是轴向载荷的存在会影响骨架层压溃压力,由于骨架层特殊的互锁缠绕结构,当其承受轴向载荷时骨架层部件之间拉紧导致螺距变大,降低骨架层压溃压力,增大了骨架层出现压溃失效的可能,目前针对复杂载荷共同作用下柔性管道骨架层压溃失效相关研究还非常少。

1.4 柔性管道过度弯曲失效

58%的软管作为立管应用在海洋油气开发中,受到海水流动的影响,柔性管道在工作时会通过变形来更好的适应海洋中的复杂载荷,这样立管在与海床的接触部位会有一定的曲率,即为触地区[17],触地区弯曲半径最小,而且在触地区柔性管道承受静水压力最大,所以触地区位置给骨架层提出了巨大挑战,因此骨架层压溃压力预测时不仅要考虑骨架层正常情况下的极限承载力,也应该考虑软管实际工作状态下骨架层的极限承载力。

Loureiro和Pasqualino[18]在2012年建立了考虑曲率作用对柔性管道压溃压力影响的解析和数值模型,解析方法和数值模拟都表明弯曲后的骨架层承压能力有明显的下降。

Neto[19]等在2012年建立了包含骨架层、内衬层、抗压铠装层和外包覆层四层模型,模型先施加弯曲曲率载荷,再施加外压载荷来研究其压溃行为,在外压施加过程可以直观的看到柔性管道曲率的变化,结果表明曲率具有降低骨架层压溃压力的作用。Axelsson和Skjerve[20]在2014年针对20.32 cm的骨架层进行弯曲曲率对压溃压力的影响研究,有限元结果发现弯曲骨架层压溃压力比直管状态下下降超过了30%。王建[21]2018年考虑曲率半径为3 m的骨架层,通过理论计算和有限元模拟的方法,发现其压溃压力与直管道相比下降严重。

当骨架层发生弯曲时,弯曲外侧受到张力,螺距变大,骨架层内层受到压缩,螺距变小,这将导致其压溃压力降低,但是目前关于含曲率骨架层压溃失效机理和压溃压力预测的研究还比较少。

2 柔性管道骨架层安全评价方法

2.1 试验评价方法

大口径厚壁管线在海上油气勘探中的应用日益广泛,这就带来了一个技术瓶颈,为了评估此类管道中的压溃压力,要求进行水压试验。通过试验测得深水环境中柔性管道的压溃压力通常要在专门的高压层舱进行,不仅这种实验室的数量少[22],而且柔性管道的制造成本和运输成本也比较高,这都限制的骨架层压溃试验的发展。

Souza[23]于2002年为了阐明管体在径向压缩和外部压力作用下直至坍塌的结构行为,分别用内径10.16和20.32 cm的柔性管道进行试验测试,管道结构分别为全部层和只包含骨架层,试验管长为400 mm,通过试验装置加压直至管道压溃失效,得到的结果可以用于验证数值模拟结果。

Paumier等[24]2009年通过对所有可能的管道结构进行200多次试验验证模型,计算出了柔性管道的压溃压力,该研究提出了两种压溃方式,第一种为椭圆型失效模式,第二种为心型失效模式,作者还进行了含有曲率柔性管道的压溃失效试验,发现高度弯曲的柔性管道,曲率对压溃压力影响很大。Clevelario等[25]2010年进行相同的研究,发现弯曲软管的压溃压力与竖直软管的压溃压力相比降低了10%以上。Malta等[26]2012年也进行了软管压溃模态形状的研究,提出考虑包含骨架层、内衬层和抗压铠装层三层结构软管在压溃时出现“8”和“心”形压溃模式。

赵冠男[27]2013年也进行了骨架层压溃失效的试验,选用内径为20.32 cm的17个螺旋长度的骨架层,进行了8组试验,通过输出的力和位移曲线来拟合刚度值,从而得到压溃压力。Tang等[28]2016年为了验证基于应变能等效的方法的准确性也进行了骨架层压溃试验。

试验评价方法是测试柔性管道骨架层压溃压力可靠的预测方法,但是需要大量的精力和成本,而且随着海洋油气开发走向深水,用于测试骨架层压溃压力的高压舱也经常成为试验进行的限制,目前试验评价方法多用于数值模拟评价方法的校准工作。

2.2 理论解析评价方法

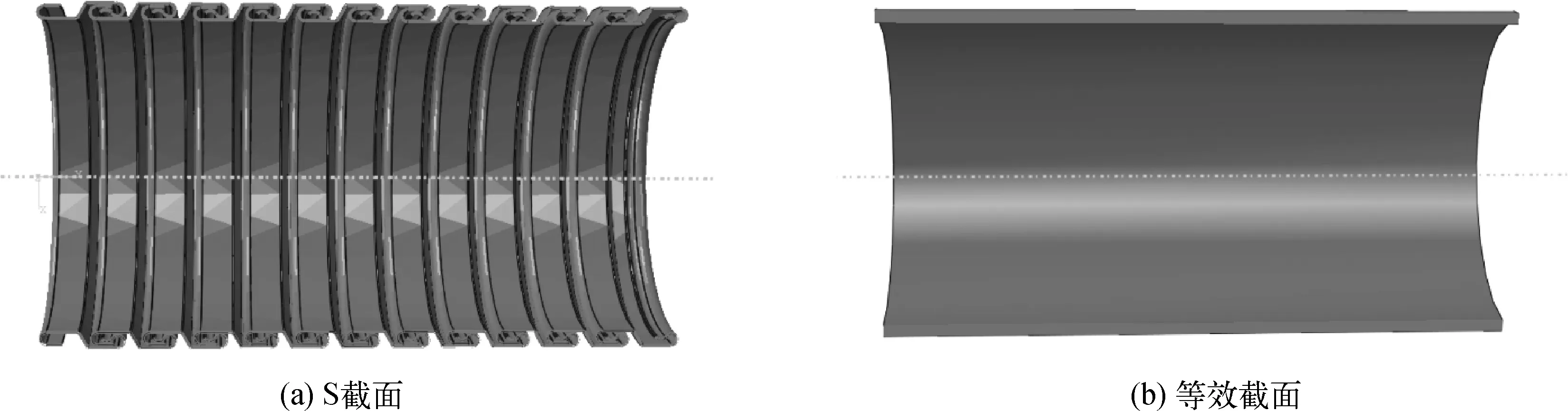

虽然试验预测软管压溃压力可以为工程师提供对管道抗压溃性能的物理直观观察,但与试验相关的成本相对较高,而且试验条件苛刻,阻碍了其在实际中的广泛应用,目前文献中的试验数据还非常有限,后来学者应用解析方法来预测软管的压溃压力,解析方法的中心思想就是把复杂截面的骨架层通过等效的方法等效为一个等壁厚的圆环,如图4所示,从而通过公式求得软管骨架层的压溃压力。

图4 骨架层截面等效示意Fig. 4 Equivalent cross-section of carcass layer S carcass profile and equivalent cross-section

Zhang等[29]2003年通过截面积等效的方法将复杂截面的骨架层等效为一个均匀厚度的钢环,计算出等效厚度从而预测骨架层的压溃压力。但是由于此方法仅把截面面积作为唯一的考虑因素,没有考虑骨架层缠绕互锁结构对压溃压力的影响,其预测结果精度不高,结果一般高于实际的压溃压力。

De Sousa等[30]2001年通过骨架层截面弯曲刚度等效得到骨架层的等效厚度。Martins等[31]2003年通过骨架层单位轴向长度弯曲刚度等效的方法将骨架层等效为薄壁圆环,Neto和Martins[32]后面对预测模型进行了优化,在刚度计算时引入了一个修正系数,考虑了骨架层间的叠加系数,提高了预测结果的精度。由于环形结构的压溃一般以弯曲为主,所以弯曲刚度等效的方法有一定的实用性,然而弯曲刚度等效时并未考虑到材料的弹塑性和骨架层之间的接触问题。

目前没有有效的方法计算骨架层结构的实际弯曲刚度。由于应变能吸收直接受结构弯曲刚度的影响,所以Tang等[28]2016年基于应变能等效的方法得到相应薄环的等效厚度,在该方法中,需要通过数值模拟的方法得到骨架层结构的应变能,Tang等还通过相应试验验证了该方法的准确性,但是由于其使用狄利克雷边界条件,降低了吸收的应变能,导致结果低于相应骨架层压溃压力。Li等[33]2018年在Tang等人的基础上提出了一个有限元模拟模型,用于模拟计算骨架层应变能,构建了等效模型层,从而预测骨架层压溃压力,并通过相关案例研究进行了验证,发现误差仅为6.5%,证明了应变能等效方法是预测骨架层压溃压力可靠、有效的工具。

针对不同理论解析方法各自的特点进行了概述,表1总结了常用的骨架层等效方法是否考虑了相关参数和是否需要有限元模型[17]。为了解现有骨架层等效方法的可靠性,Edmans[34]和Tang[28]对采用不同等效层方法的预测精度进行了调查,结果表明,不同等效方法的预测结果存在较大差异,表明这些方法还需要进一步发展。

表1 理论解析方法总结

2.3 数值模拟评价方法

由于骨架层内相邻表面在受到外力作用下会出现相对滑动,而解析方法无法考虑相对滑动对压溃压力的影响,同时也无法考虑相邻表面之间的摩擦,所以很多学者将有限元的方法引入到骨架层压溃压力的预测中,并证明了其有效性。

Neto和Martins[32]建立了考虑骨架层铺设角度的三维实际模型和不考虑骨架层铺设角度的模型,两个模型均考虑了骨架层复杂的几何截面,模型长度为两倍的骨架层螺距,结果发现铺设角度对压溃压力的影响可以忽略,为以后的建模提供了简化依据。汤明刚[35]2013年利用有限元软件建立了骨架层1/4模型,模型长度为两倍的骨架层螺距,模型考虑了材料的弹塑性和结构的初始椭圆度,预测了均匀外压下骨架层的压溃压力。李伟民[36]2017年利用有限元软件,建立了骨架层1/2模型,在上下两个钢性板的压力下,模拟不同接触方式的设置对骨架层径向位移的影响,研究发现摩擦系数大小对径向位移值变化影响不大。Cuamatzi-Melendez等[37]2017年分别建立了骨架层三维有限元模型和包含骨架层、内衬层和抗压铠装层的三维有限元模型,模型内径为5.08 cm,模型长度为30倍的骨架层螺距,利用有限元软件的动力显示分析算法考虑了结构非线性进行压溃压力的预测,结果发现抗压铠装层的存在导致骨架层发生“8”形压溃模式而且在一定程度上提高压溃压力。

三维数值方法可以计入材料非线性、层间接触摩擦、初始制造缺陷等因素的影响,在模拟过程中可以更好地反映压溃失效发生前后骨架层的结构响应,是骨架层安全评价有效手段,目前数值模拟方法预测柔性管道压溃压力大多建立骨架层单层有限元模型,部分学者建立包含内衬层和抗压铠装层的三层有限元模型,结论仅表明了抗压铠装层的存在可以提高骨架层的压溃压力,但是不同尺寸抗压铠装层对压溃压力的影响规律还没有得到很好的研究,而且数值模拟方法在使用过程中可能存在模拟时间过长和收敛性问题,未来数值模拟方法中精度和效率问题是研究的重点。

3 结 语

随着预测压溃压力的方法不断地完善,学者对于预测结果精确度的要求越来越高,一些影响压溃压力的因素不断地被考虑到预测模型中,目前还有一部分影响压溃压力的因素没有得到很好的解决,主要有骨架层“S”截面在工厂成型时存在的残余应力、柔性管道在工作时曲率的影响和骨架层出现侵蚀后对压溃压力的影响,最近还有学者发现骨架层在安装和运行过程中会承受较大的轴向载荷,轴向载荷的存在会影响骨架层压溃失效模式,较大的轴向载荷会导致骨架层发生轴向过载失效。

骨架层作为柔性管道重要的结构层,一旦发生压溃失效,将对整个柔性管道的安全运行造成影响。研究骨架层压溃失效机理和压溃压力预测方法对于非黏结柔性管道结构设计有重要意义。作者对于国内外学者关于骨架层压溃压力预测方法进行归纳总结,并针对骨架层压溃压力预测时存在薄弱的地方给出建议,希望可以为下一步的研究提供帮助:

1) 骨架层应用的冷成型钢一般是由钢板或钢带经冷轧、模压或弯折而成,加工成形的方式具有很大的灵活性,可以根据需要生产出任何复杂截面的型材,因此冷成型钢作为一种经济高效的型材,在柔性管道骨架层的成型中得到了广泛的应用。然而冷成型钢的加工成形过程中会导致其内部产生残余应力[38],由于冷成型残余应力的存在,构件在承受荷载后,残余应力与荷载作用引起的应力进行叠加,使构件中的某些部位提前达到材料的屈服极限产生塑性变形,从而降低了骨架层结构的强度、刚度和稳定性[39]。因为金属材料的大变形(超过屈服极限)总是发生在柔性管道骨架层的冷成形过程中,目前学者针对残余应力的考虑主要将测量得到的残余应力作为一个影响临界压溃压力的参数引入到分析模型中,但是目前在骨架层压溃压力预测时鲜有学者考虑残余应力的影响。

2) 由于骨架层特殊的结构,导致骨架层压溃失效机理复杂,骨架层压溃失效的发生一般是由于高静水压力和抗压溃能力降低共同作用。

3) 单外压作用下,骨架层压溃压力预测方法主要有试验研究、解析方法和数值模拟。三种方法各有优缺点,试验研究结果可用于验证其他两种方法得到的结果,但是骨架层压溃试验研究要求苛刻,而且柔性管道造价很高,解析方法应用方便,但是无法考虑骨架层结构之间的摩擦接触对压溃压力的影响,存在一定的误差,数值模拟可以真实的反应骨架层压溃时的结构响应,有助于更深刻的了解骨架层压溃失效的发生过程,但是数值模拟存在计算时间较长和收敛性的问题。

4) 柔性管道实际工作环境中恶劣且复杂在骨架层压溃压力预测时,应考虑建立多载荷共同作用下压溃压力预测模型,考虑弯曲曲率、外压和轴向载荷共同作用对骨架层压溃压力影响将是未来研究的重点。

5) 骨架层作为柔性管道的最内层,直接与高速运动的输送介质接触,骨架层随着运行会出现侵蚀现象,侵蚀使得骨架层钢带变薄,直接影响压溃压力,未来应考虑进行含侵蚀骨架层压溃失效机理研究。