机械振动对2A14铝合金TIG焊接接头组织与性能的影响

2021-08-05魏保立罗丽兰

魏保立,罗 坤,付 伟,罗丽兰

(1.郑州铁路职业技术学院,河南 郑州 451460;2.华东交通大学,江西 南昌 330013)

properties

2A14铝合金具有密度小、比强度高、可切削性好等特点,广泛应用于船舶和航空航天等领域。虽然它具有良好的物理性能,但是作为结构件焊接时却由于焊接性差而限制了其应用范围,如果采用低强度异质焊丝焊接2A14铝合金其焊接接头力学性能显著下降[1]。2A14铝合金热裂倾向大,通过对焊接熔池进行机械振动,有希望降低其热裂倾向。振动焊接技术作为一种在焊接过程中施加周期性振动的新型焊接工艺,在钢铁和镁合金等领域已经较为广泛应用[2-3],并被证实可以提高焊接接头的质量。目前有一些防止铝合金焊接热裂纹的特殊工艺措施,如横向或纵向的电弧振荡等,但是关于2A14铝合金振动焊接的研究报道很少。本项目尝试将机械振动引入2A14铝合金的TIG焊接过程中,考察机械振动参数对其焊接接头力学性能和显微组织的影响,并探讨振动焊接的作用机制,为振动焊接技术在船舶用铝合金焊接中的应用及提高其焊接接头整体性能提供参考。

1 试验材料与方法

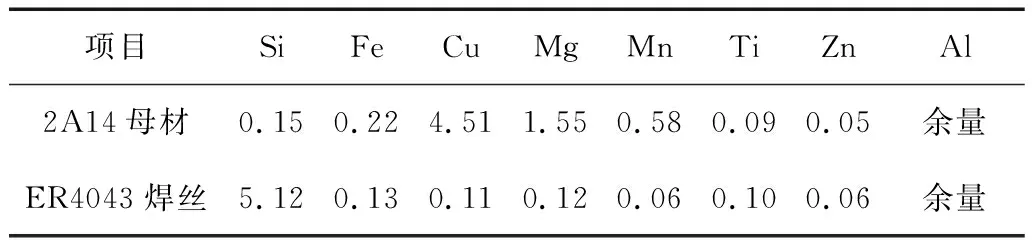

试验母材为2A14-T4铝合金板,钨极惰性气体保护焊(TIG)焊丝为Φ1.2 mmER4043铝合金焊丝(执行《GB/T 10858-2008铝及铝合金焊丝》标准),母材和焊丝的化学成分如表1。

表1 试验合金和焊丝的化学成分(质量分数/%)Table 1 Chemical composition of test aluminum alloy and welding wire(wt/%)

采用线切割方法从母材上截取120 mm×80 mm×4 mm块状试样,坡口角度为60°, 清洗、吹干后采用Maxstar 200DX TIG焊机进行单面单层焊接,焊接过程中使用琴键式卡具对接铝合金试板并固定在电磁吸合式振动台上,机械振动频率范围为0~200 Hz、机械振动幅度可调范围为0~5 mm,焊接示意图如图1。在机械振动作用下TIG焊接工艺参数:焊接电流100 A~130 A,焊接速度12 cm/min,送丝速度为220 cm/min,机械振动控制在0.02 mm~0.08 mm、机械振动频率控制在25 Hz~55 Hz范围。

图1 机械振动辅助TIG焊接示意图Fig.1 Schematic diagram of mechanical-vibration assisted TIG welding

参照GB/T 2651-2008 《焊接接头拉伸试验方法 》在焊接接头上截取横向拉伸试样,在MTS万能拉伸试验机上进行室温拉伸试验,拉伸速率为2 mm/min;在威尔逊Tukon 2500全自动维氏硬度计进行显微硬度测试,载荷为5 N,保持载荷时间为15 s;线切割块状金相试样,经水磨砂纸打磨、机械抛光和0.5 mL HF+99.5 mL H2O溶液腐蚀后,在OLymplus IX83金相显微镜上观察其金相组织。

2 试验结果及讨论

2.1 焊接电流(焊接速度12 cm/min)的影响

在未施加机械振动条件下,考察焊接电流对2A14铝合金焊接接头拉伸性能的影响,结果如表2。

表2 焊接电流对2A14铝合金焊接接头力学性能的影响Table 2 Effect of welding current on mechanical properties of 2A14 aluminum alloy welded joint

随着焊接电流增加,焊接接头的抗拉强度和断后伸长率都呈现出先增加而后减小的特征,在焊接电流为120 A时得到最大值。在其他工艺参数一定条件下,焊接电流的增加会使熔核直径增大,从而提高焊接接头的抗拉强度;但是当焊接电流过大时,焊接热输入增加,焊缝在高温停留的时间更长,晶粒会在一定程度上发生长大[4],从而降低焊接接头的强度和塑性;此外,过高的焊接电流还可能增加焊缝组织中的焊接缺陷,对焊接接头的力学性能产生不利的影响[5]。从焊接接头的断裂位置上看,除焊接电流为100 A时的焊接接头断裂在靠近熔合线位置之外,其他焊接电流下的焊接接头的断裂位置都位于焊缝中心,由此可见在较小的焊接电流条件下,焊接接头靠近熔合线的区域是薄弱区域,而提高焊接电流后,焊接接头的薄弱区域转移至焊缝中心。

图2为焊接电流为100 A~130 A时2A14铝合金焊接接头焊缝中心的金相组织。对比分析可见,4种焊接电流条件下,焊缝中心的组织都为α固溶体+第二相;在焊接电流为100 A时,α固溶体的二次枝晶较为细长,但是随着焊接电流的增加,二次枝晶逐渐变短,在焊接电流增加至120 A时α固溶体中可见明显的等轴树枝晶存在,且在焊接电流达到130 A时,二次枝晶基本消失。此外,对比分析可见,随着焊接电流增加,α固溶体有逐渐粗化的特征,二次枝晶逐渐变短直至消失。这主要与焊接电流带来的焊接热输入不同有关,较小的焊接电流下,焊接熔池的冷却速度相对较快,形核率较高,焊缝组织相对较为细小[6];随着焊接电流的增加,焊接熔池冷却速度较慢,焊缝在高温停留时间较长而使得晶粒发生粗化;此外,焊接热输入的增加还会减小α固溶体树枝晶上二次枝晶的生长速度[7],使其从细长状演变为又短又粗直至消失;在焊接电流为130 A时,焊缝中心还存在相对较小焊接电流下更小的气孔缺陷,在一定程度上会降低焊接接头的力学性能。

图2 不同焊接电流下2A14铝合金焊接接头焊缝中心的显微组织Fig.2 Microstructure of weld center of 2A14 aluminum alloy welded joint under different welding current

2.2 机械振幅的影响

固定焊接电流为120 A、机械振动频率为25 Hz不变,机械振动幅度对2A14铝合金焊接接头力学性能的影响如表3。随着机械振幅增加,焊接接头的抗拉强度和断后伸长率都表现为先升高而后减小的趋势,在机械振幅为0.06 mm时得到抗拉强度和断后伸长率最大值。与未施加机械振动的焊接接头相对比可知,除机械振幅为0.02 mm时的抗拉强度与之相当外,其余机械振幅下焊接接头的抗拉强度和断后伸长率都要明显高于未施加机械振动的。从断裂位置来看,4种不同机械振幅下的焊接接头都断裂在焊缝靠近熔合线处,这也就说明焊接接头部位最薄弱的区域在靠近熔合线处;与相同焊接电流而无振动条件下的焊接接头断裂位置(焊缝中心)相对比可知,经过机械振动处理后,焊接接头的最薄弱区域发生了转移,从焊缝中心转移至焊缝靠近熔合线位置,且焊接接头的力学性能高于未施加机械振动的。

表3 机械振幅对2A14铝合金焊接接头力学性能的影响Table 3 Effect of mechanical amplitude on mechanical properties of 2A14 aluminum alloy welded joint

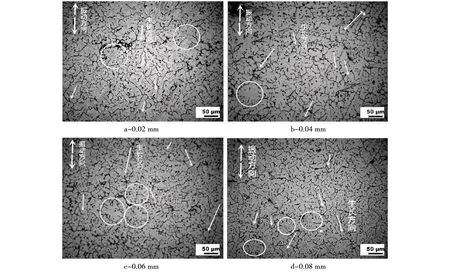

图3为不同机械振幅下2A14铝合金焊接接头焊缝中心的光学显微组织,其中,振动方向在图左上角标出,并用白色圆框标出α固溶体中的等轴树枝晶,白色箭头指晶粒的生长方向。在机械振动作用下,焊接接头焊缝中心都由α固溶体和二次枝晶组成,其中树枝晶与振动方向呈小角度生长。在机械振幅为0.02 mm时,等轴树枝晶尺寸较大(白色圆框)、胞状树枝晶较小;当机械振幅增加至0.04 mm及以上时,焊缝中心的等轴晶尺寸有所减小,而胞状树枝晶尺寸有所增加;在机械振幅为0.08 mm时,等轴树枝晶已经非常细小,而胞状树枝晶较长。在机械振动条件下,等轴树枝晶中垂直于振动方向的二次枝晶臂会在冲击和碰撞作用下发生断裂,且机械振幅越大则枝晶臂愈发容易断裂[8],而与振动方向平行的二次枝晶臂受影响较小而基本保留其固有形态;此外,机械振动过程中断裂的枝晶臂会作为异质形核质点而起到增加形核率、细化晶粒的作用,且机械振幅越大则晶粒细化效果越显著,细晶强化效果越大,而过大的机械振幅可能会造成焊接接头中气孔等缺陷的形成[9],力学性能反而会有所降低。

图3 不同机械振幅下焊接接头焊缝中心的显微组织Fig.3 Microstructure of weld joint center under different mechanical amplitudes

2.3 机械振动频率的影响

固定焊接电流为120 A、机械振幅为0.02 mm不变,机械振动频率对2A14铝合金焊接接头力学性能的影响如表4。随着机械振动频率的增加,焊接接头的抗拉强度和断后伸长率都表现为先升高而后减小的趋势,在机械振动频率为45 Hz时得到最大值,此时的抗拉强度和断后伸长率分别为312 N/mm2和5.11%。从断裂位置来看,不同机械振动频率下焊接接头的断裂位置都处于焊缝靠近熔合线位置,这也说明,在室温拉伸过程中焊接接头最薄弱区域位于焊缝靠近熔合线处,相较于未施加机械振动时最薄弱区域在焊缝中心有所改变,这主要是因为机械振动可以改善焊缝显微组织的缘故。

表4 机械振动频率对2A14铝合金焊接接头力学性能的影响Table 4 Effect of mechanical vibration frequency on mechanical properties of 2A14 aluminum alloy welded joint

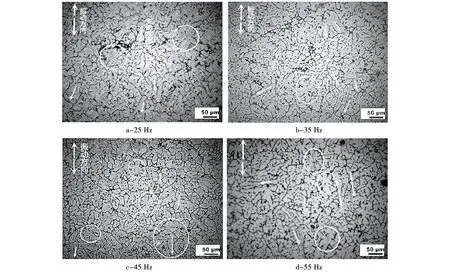

图4为不同机械振动频率下2A14铝合金焊接接头焊缝中心的光学显微组织,其中,振动方向在图左上角标出,并用白色圆框标出α固溶体中的等轴树枝晶,白色箭头指晶粒的生长方向。在较低的机械振动频率下(25 Hz),等轴树枝晶尺寸可达90 μm,胞状树枝晶呈细长状;随着机械振动频率的增大,胞状树枝晶变粗变短,而等轴树枝晶不断细化;在较高的机械振动频率(55 Hz)下,等轴树枝晶尺寸已经减小至50 μm左右,而胞状树枝晶已经较为短小。与不同机械振幅下焊接接头焊缝中心等轴树枝晶相似的是,在不同机械振动频率下,等轴树枝晶的垂直于振动方向的二次枝晶臂会发生断裂,且机械振动频率越大则断裂概率越高,最终形成了与振动方向基本一致的胞状树枝晶[10]。此外,断裂枝晶臂会在焊接熔池中成为异质形核质点而起到增加形核率、细化晶粒的作用,且机械振动频率越大则晶粒细化效果越显著。但是同时也发现,机械振动频率并不是越大越好,当机械振动频率过大时(55 Hz),焊缝中心显微组织中会出现气孔等缺陷从而降低焊接接头的力学性能。

图4 不同机械振动频率下焊接接头焊缝中心的显微组织Fig.4 Microstructure of weld joint center under different mechanical vibration frequency

从上述的不同焊接电流、机械振幅和机械振动频率对2A14铝合金焊接接头力学性能和显微组织的影响规律可知,当焊接电流为120 A、机械振幅为0.06 mm、机械振动频率为45 Hz时,2A14铝合金焊接接头具有最佳的抗拉强度和断后伸长率的结合。在2A14铝合金TIG焊接过程中施加机械振动,可以明显改善合金的焊缝组织和强、塑性,拉伸过程中焊接接头最薄弱区域从焊缝中心转变至焊缝靠近熔合线位置;增加机械振幅和机械振动频率都可以有效细化焊缝中心组织,但是并不是机械振幅或者机械振动频率越大越好,如果机械振动参数过大,则会在焊缝中形成气孔等缺陷,反而使得焊接接头的力学性能降低。

3 结 论

1)未施加机械振动条件下(焊接速度不变),随着焊接电流的增加,焊接接头的抗拉强度和断后伸长率都呈现出先增加而后减小的特征,在焊接电流为120 A时得到最大值;除焊接电流为100 A时的焊接接头断裂在靠近熔合线位置处外,其他焊接电流下的焊接接头的断裂位置都位于焊缝中心。

2)随着机械振幅增加,焊接接头的抗拉强度和断后伸长率都表现为先升高而后减小的趋势,在机械振幅为0.06 mm时得到抗拉强度和断后伸长率最大值;除机械振幅为0.02 mm时的焊接接头的抗拉强度与未施加机械振动时相当外,其余机械振幅下焊接接头的强、塑性都要明显高于未施加机械振动的;4种不同机械振幅下的焊接接头都断裂在焊缝靠近熔合线处。

3)随着机械振动频率的增加,焊接接头的抗拉强度和断后伸长率都表现为先升高而后减小的趋势,在机械振动频率为45 Hz时得到最大值;从断裂位置来看,不同机械振动频率下焊接接头的断裂位置都在焊缝靠近熔合线处。