新型集热结构的PV/T组件冷却模拟研究

2021-08-04杨先亮王江江

杨先亮,牛 帅,王江江,谭 昊

(华北电力大学 能源动力与机械工程学院,河北 保定071003)

0 引言

对于光伏组件,常用的集热系统有管板式系统和扁盒式系统。一直以来,学者们对两种系统做了多方面的研究与改进。文献[1]对不同冷却结构的光伏光热系统进行了实验研究,结果表明回形冷却结构的冷却效果较好,且回形冷却结构综合效率高达40%。文献[2]进行了U管水冷装置的对流传热模型建立及实验研究。文献[3]把正常的管板式的铜管换成了铝方管,采用蛇形的布置方式形成管板式结构,在厚度和间距都与铜管一样的情况下,铝管的减重率达到 61.28%。文献[4]对太阳能集热器上多V形肋片的传热和流体流动特性进行了数值研究。文献[5]采用Fluent软件对铝制矩形集热器进行模拟及实验验证,最终得出最大集热效率达到0.75。文献[6]采用铜管水来降温和上表面水降温并进行了实验比较,结果与固定倾角 PV系统相比电池转换效率分别提高0.3%和 3%。文献[7]使用 CFD方法数值模拟了光伏板集热器中的流动及传热过程,通过对几种流道长宽比的比较,得出了矩形管流截面的最佳长宽比为5:1。文献[8]通过数值模拟的方法,对PV/T系统两平行板通道中有交错肋板的强制对流换热设计进行了理论分析,得出最佳交错肋片板长度应在两平行板流道水力直径的 1.58~1.75倍之间。文献[9]建立了水冷蛇形管平板 PV/T集热器的三维模型,研究了多种因素对温度分布的影响,包括管间距,吸收材料,入口速度和管排排列。文献[10]采用叠片和纵向散热片两种不同设计的新型散热片,从翅片高度、翅节距、翅片厚度、翅片数和倾斜角度等方面确定了最优设计参数。文献[11-13]在以空气为媒介的冷却流道中加入不同类型的肋片也增加了粗糙度并改善了换热效果。

目前大多数研究因为效果一般、装置成本过高或槽道加工复杂等因素没有得到更好地应用。文献[14]提出了一种基于光伏发电余热的户式地源热泵供暖系统,而在搭建光伏光热系统时,仍采用传统的扁盒式集热冷却板。当电池温度每升高1℃,电池效率约降低0.5%。随着2020年光伏发电项目相关政策的改变,补贴有所减少,若能对光伏组件的温度再次降低,则光伏发电量也能增加,那么对于光伏发电余热与热泵联合供能系统也能在北方寒冷农村地区大力推进。因此,本文在扁盒式系统的基础上建立了一种内部具有凸包结构的新型冷却板,主要以降低光伏板背板温度、提高出口温度以及增加集热效率为目的展开研究。

1 PV/T冷却背板模型

1.1 物理模型

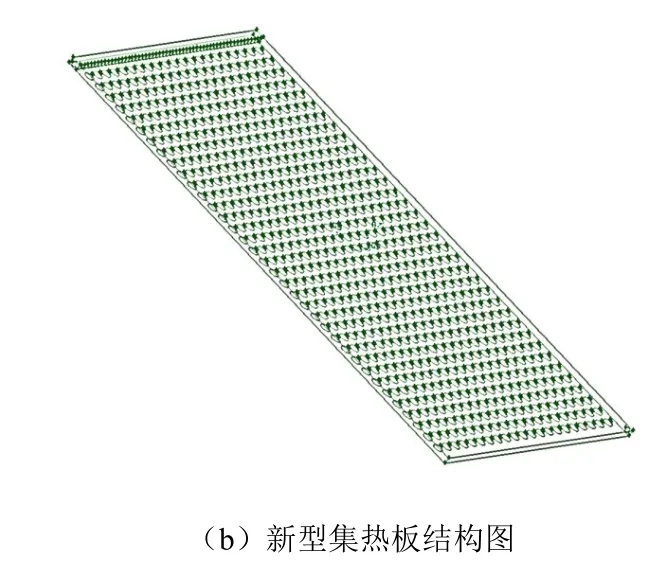

以型号JKM275PP-60的光伏组件作为本次模拟参考标准,利用Gambit软件建立了冷却板物理模型,模板参数:1 650 mm×975 mm×20 mm,左侧面前方和右侧面后方有一个15 mm直径的圆作为进水口和出水口,为了使水流可以更好地充满集热板,在板内第一排凸包前面设计一个带有圆孔的挡板,凸包直径30 mm,凸包间距15 mm,凸包高度为10 mm,宽21个,长35个,模型局部如图1所示。

图1 新型集热板模型Fig. 1 Model of the new collector

1.2 边界条件

由于简化了物理模型,本文把斜面上的辐射强度直接当作冷却板的热流密度,并考虑到存在散热损失等因素,引进了散热损失系数,取φ=0.9,则实际照射到冷却板上的热量如式(1)。

式中:ψ为实际照射到冷却板上的热量;E为斜面上的太阳辐照强度;A1为光伏板单块面积;φ为散热损失系数。

大部分地区在夏季时有多个时刻的太阳辐射量都超过1 000 W/m2,因此取1 000 W/m2作为一个常用的参考值,而通过公式(1)计算可得ψ=900 W/m2,并将其作为冷却板上方的热流密度值;选择流体进口温度288 K;冷却板设计进出口管直径为15 mm,左上方侧面为进口,右下方侧面为出口,单进单出;由于该光伏光热系统与地源热泵联合供能,根据地埋管的流速得出流量在0.073 kg/s~0.216 kg/s[14]之间,壁面的边界条件均为无滑移条件。

1.3 数学模型

连续性方程:

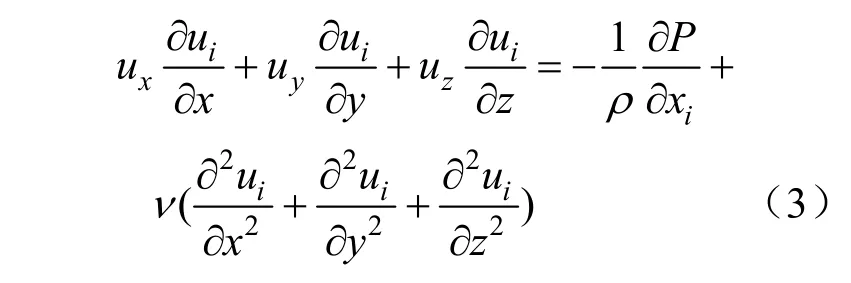

动量方程:

能量方程:

本文模拟假设条件如下:

(1)忽略流体重力影响,并且流体密度不随温度变化;

(2)为简化模型,忽略上部的玻璃层、上层粘胶层、太阳电池片层、下层粘胶层,仅对冷却背板层进行模拟;

(3)太阳照射到冷却板的辐射强度为热流密度;

(4)流体为不可压缩流体,模型中流体的流动为三维定常流动;

(5)冷却板背板为绝热条件,忽略除上板厚度之外的板厚。

在Fluent中的设置采用RNG k-epsilon湍流模型。该模型在计算中采用SIMPLEC压强—速度关联式,离散格式选用二阶迎风格式。

1.4 热性能参数

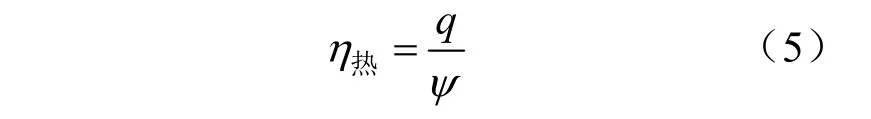

冷却背板热效率:

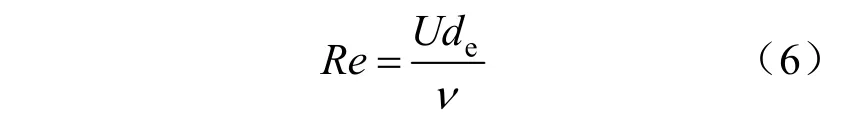

雷诺数:

传热系数:

努塞尔数:

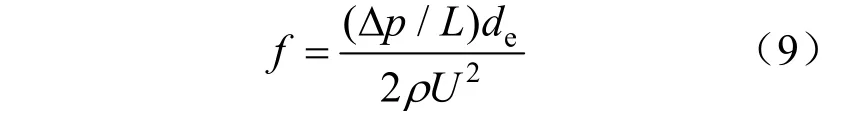

摩擦因子:

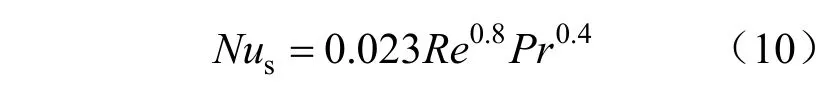

光滑流道的努塞尔数:

光滑流道的摩擦因子:

热工水力性能参数:

式中:q为冷却背板出口集热量;ψ为实际照射到冷却板上的热量;U为通道内水流流速;de为通道内水力直径;ν为流体运动黏度;qb为壁面热流密度;Tw为通道壁面温度;Tf为流体平均温度;h为传热系数;λ为流体热导率;Δp为流体流经通道压损;L为通道长度;ρ为流体密度;Pr为普朗特数。

1.5 网格独立性验证

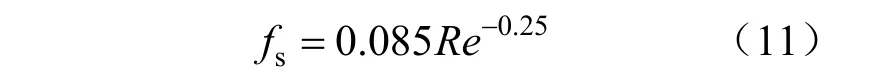

冷却板模型采用软件Gambit绘制而成,体网格用 TGrid的方法,模型被划分成四面体网格,通过改变网格的大小,把网格数量分别划分为184.32万、199.85万、226.24万。本文主要以模拟冷却板的出口温度和背板温度展开研究,因此选择出口截面平均温度值进行网格无关性验证,当流量为0.073 kg/s时,网格数与出口温度关系如表1所示。

表1 网格无关性验证表Tab. 1 Grid independence validation

由表1可以发现,当网格数超过184.32万时,出口平均温度计算差别很小,再增加网格数量不会显著增加网格的计算精度,因此本文选择网格数量为184.32万基本可以满足计算需求。

二环路北段(西便门和东便门一线以北) 中央分隔带为防撞墩,防眩设施为防眩板,二环路南段(西便门和东便门一线以南)中央分隔带为绿化带,防眩设施采用植物防眩。

2 不同流量的冷却板模拟分析

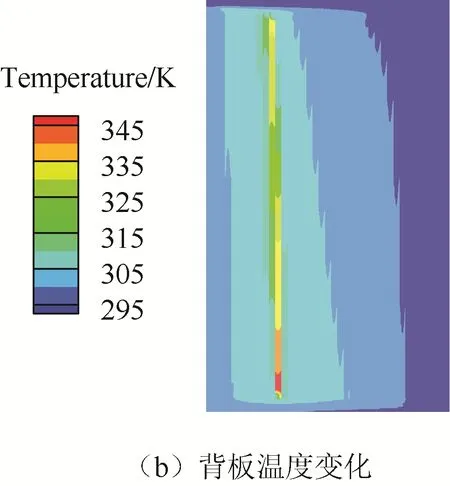

2.1 不同流量下的冷却板背板温度变化

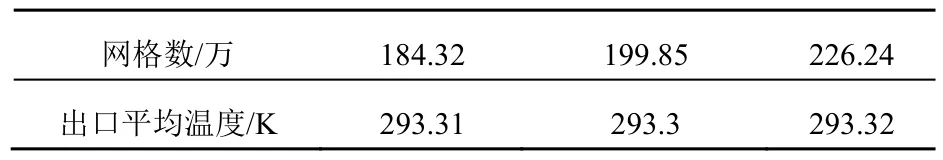

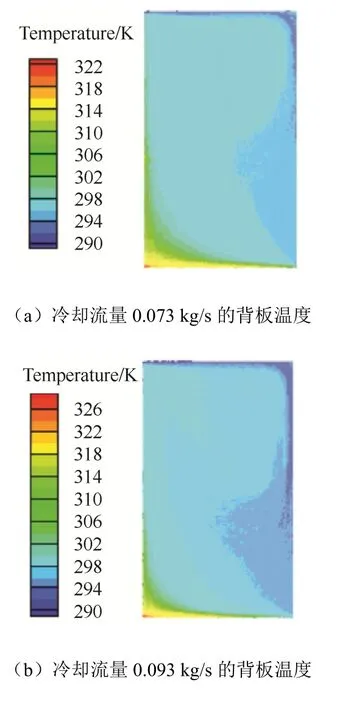

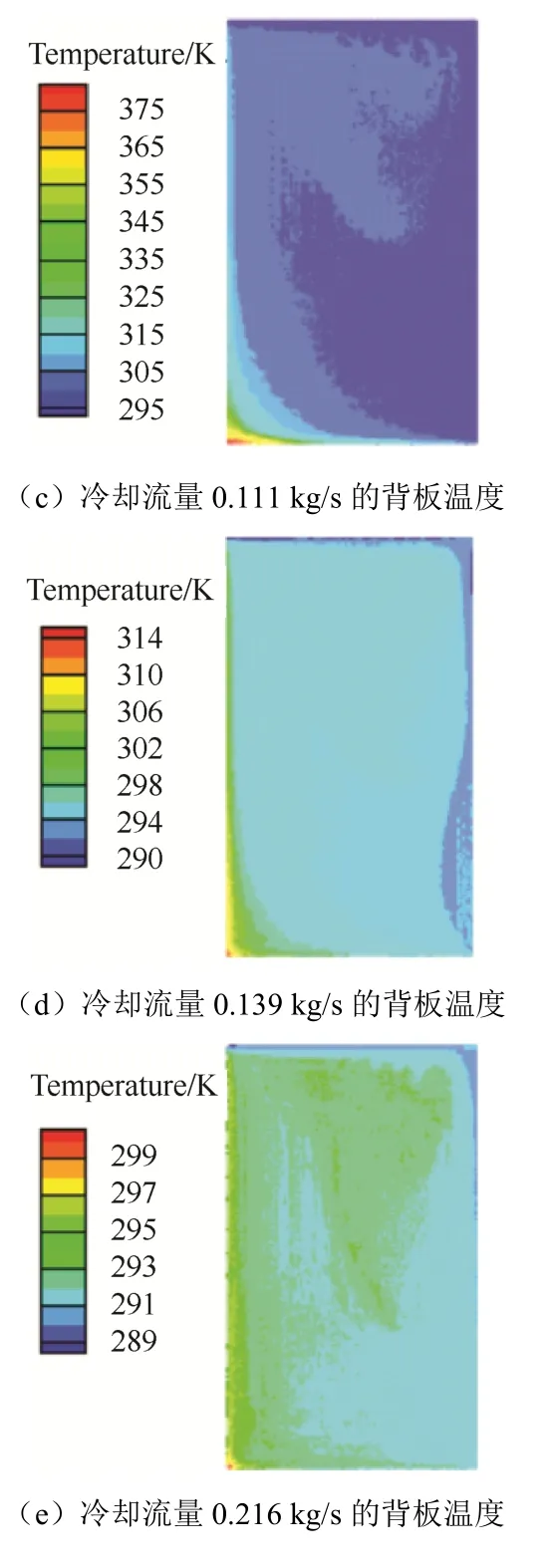

模型1:凸包直径30 mm,凸包间距15 mm,凸包高度10 mm,宽21个,长35个;流量在0.073 kg/s~0.216 kg/s之间选择 0.073 kg/s、0.093 kg/s、0.111 kg/s、0.139 kg/s、0.216 kg/s 5种。不同流量对冷却板背板温度变化影响如图2所示。

图2 不同流量下背板温度场变化Fig. 2 Change of temperature field of back plate under different flow rates

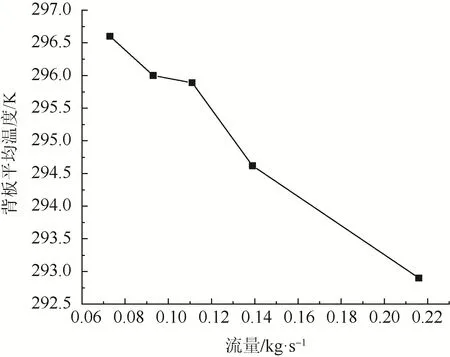

由图2可以看出,背板温度场随着流量的变化相应地变化。对上述数据进行处理分析,得到相应的背板平均温度如图3所示。

图3 不同流量下的背板平均温度Fig. 3 Mean temperature of back plate under different flow rates

由图3可以看出:背板温度随进口流量增加而降低,整体虽有递减趋势,但并不是线性变化。由参考文献[14]可知最佳光伏组件转换效率对应的光伏背板温度为 297.87 K,即背板温度只要低于297.87 K皆可保证转换效率不会降低,而由图3中可知这几种流量下的背板温度皆可满足。

2.2 不同流量下的冷却板出口温度变化

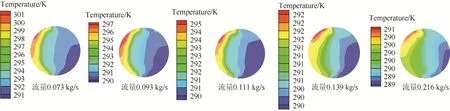

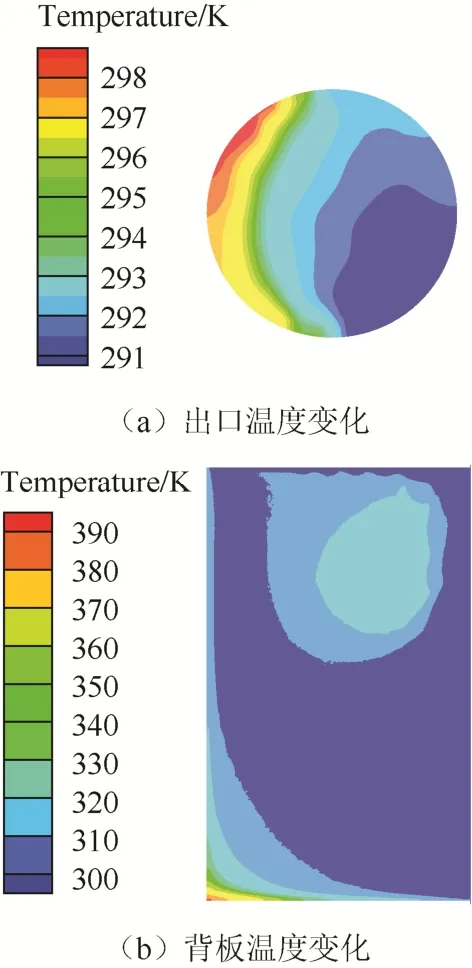

冷却板出口温度场变化如图4所示。

图4 不同流量下出口截面温度场变化Fig. 4 Change of temperature field of outlet under different flow rates

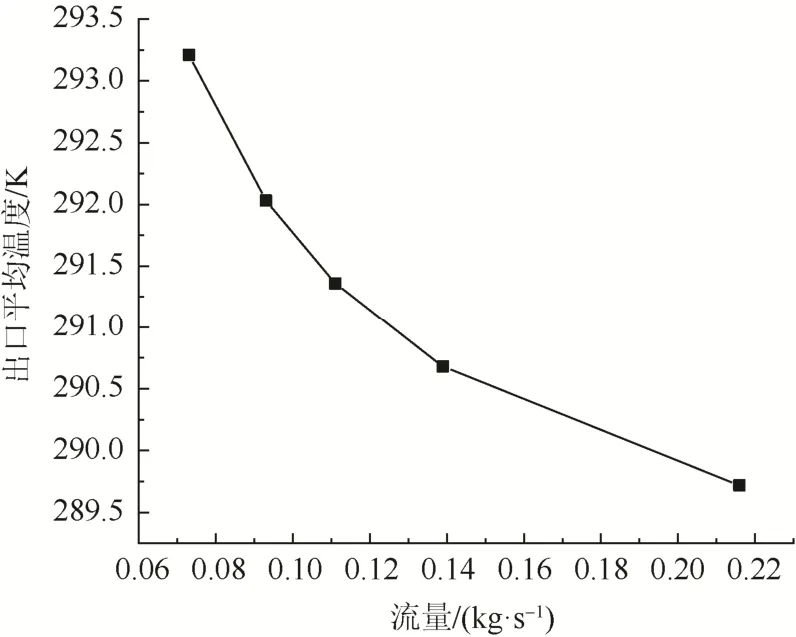

图4中出口截面温度场随着流量的变化相应地变化,通过处理和分析,得到相应的出口截面平均温度如图5所示。

图5 不同流量下的出口平均温度Fig. 5 Mean temperature of outlet under different flow rates

由图 5可知出口平均温度随进口流量的增加而降低,冷却效果随流量增加而更好,出口温度却降低;模拟 5种不同流量的进出口压差分别为 61.67 Pa、102.32 Pa、143.81 Pa、224.77 Pa、539.14 Pa;经计算集热效率分别为0.86、0.87、0.86、0.86、0.85。

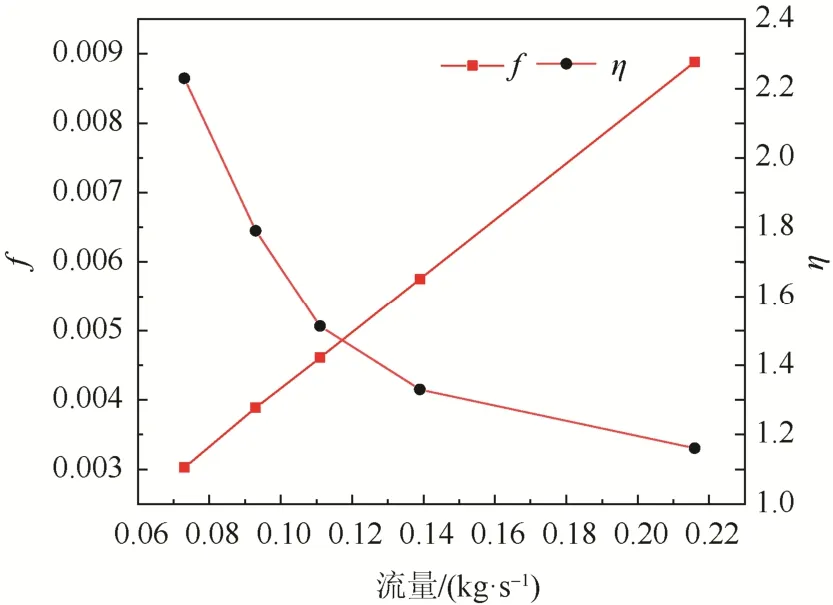

不同流量摩擦因子和热工水力性能参数的变化如图6所示。

图6 不同流量的摩擦因子和热工水力性能参数Fig. 6 Friction factor and thermal-hydraulic performance parameters under different flow rates

结合图3分析,5种流量的背板温度皆可满足要求,而集热效率相比较变化不大。进出口压差则随着流量增加而增大,摩擦因子随着流量增加而增大,热工水力性能参数减小。因此,确定0.073 kg/s为光伏光热系统中的最佳流量。

3 冷却板优化模拟分析

3.1 不同凸包间距、高度对结果的影响

对冷却板进行优化处理,第一种优化为模型2,增大凸包的间距,从15 mm增加到30 mm,宽方向的个数变成16,长方向个数变成26,在其它条件都不变的情况下进行模拟,冷却板温度场结果如图7所示。

图7 增大凸包间距对冷却板温度场的影响Fig. 7 Influence of temperature field of cooling plate by increasing convex hull spacing

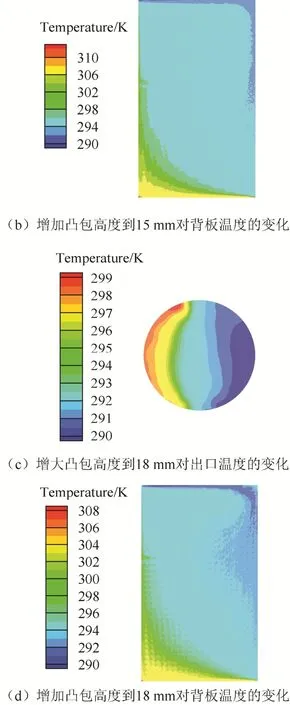

模型3和模型4是对凸包的高度进行优化,从模型1的10 mm增加到15 mm和18 mm,其它条件不变,对模型进行模拟,冷却板温度场结果如图8所示。

图8 增大凸包高度对冷却板温度场的影响Fig. 8 Influence of temperature field of cooling plate by increasing convex hull height

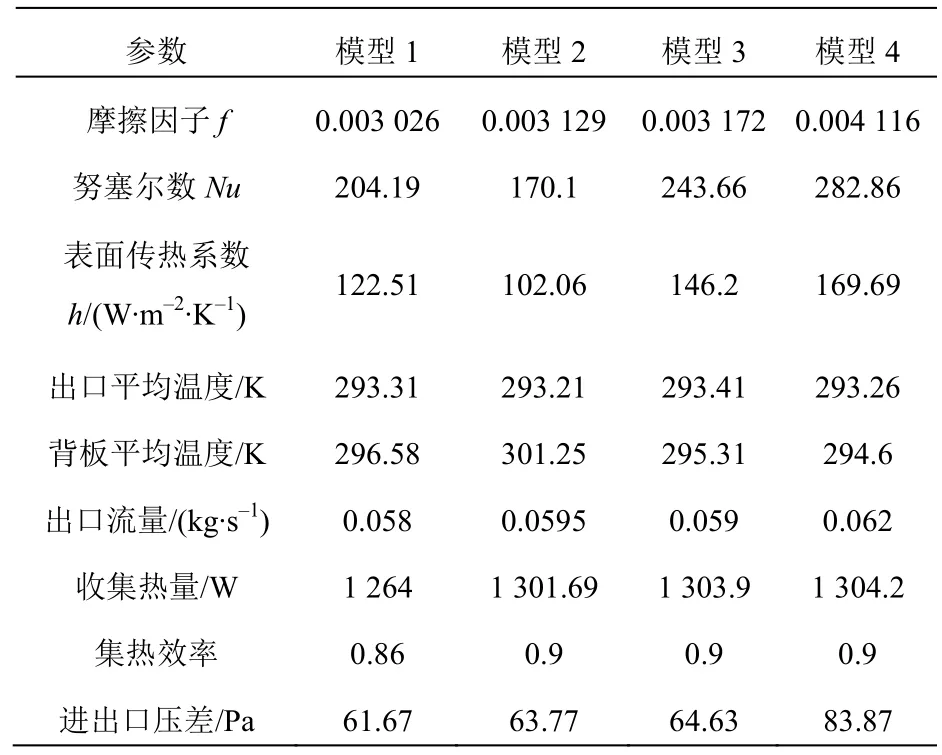

对于4种模型进行模拟并从几个热性能参数进行分析,结果如表2所示。

表2 4种不同模型热性能参数比较分析Tab. 2 Comparison and analysis of thermal performance parameters of four different models

由表 2的几种性能参数比较分析可以看出模型3和模型4相对较好。模型4冷却板的凸包高度为18 mm时,背板温度和出口温度与模型 3比较差别较小,集热效率相同,而压差变大会增加流体运动的困难性,因此选择模型 3更合适。

3.2 其它冷却板模型分析

3.2.1 空板冷却板模拟分析

当模型为空板,其它条件都与前面相同时,冷却板温度场结果如图9所示。

图9 空板温度场的变化Fig. 9 Variation in the temperature field of the empty plate

3.2.2 扁盒式冷却板模拟分析

对传统的扁盒式冷却板以相同条件下进行模拟,冷却板温度场结果如图10所示。

图10 扁盒式冷却板温度场的变化Fig. 10 Variation of temperature field of flat box cooling plate

3.2.3 两种冷却板与新型集热板比较分析

通过模拟结果对空板模型、扁盒式模型和新型冷却板模型3的几个性能参数进行计算,结果如表3所示。

表3 性能参数分析比较表Tab. 3 Comparison and analysis of performance parameters

与表3中的模型3相比,空板模型的背板温度过高,出口温度较低,集热效率偏低,各热性能参数较低。相同条件下模型3这种新型集热结构与扁盒式冷却板比较,新型集热结构背板温度减少了6.5 K,出口温度增加了0.99 K,集热效率增加了0.26,各热性能参数有了较大的提升。

本文的集热效率计算是在已经引入散热系数后得出的数值,因此不可与其它研究直接比较,须乘系数0.9可得相对参考值。文献[5]的矩形冷却板在数值模拟和实验后其最大集热效率为0.75,与本文选择的模型3计算后的集热效率参考值0.81相比,少了0.06,故此模型可为之后应用PV/T系统提供新的参考。

4 结论

(1)选择5种不同流量对冷却板进行模拟,分析不同流量对温度场的影响,综合背板温度、出口温度变化、集热效率、进出口压差、摩擦因子、热工水力性能参数、努塞尔数和表面传热系数确定0.073 kg/s为光伏光热系统中的最佳流量。

(2)从4种模型中选择凸包直径15 mm、凸包间距15 mm、凸包高度为15 mm作为最佳模型,此时背板平均温度为295.31 K,出口截面平均温度为293.41 K,冷却背板热效率为0.9。

(3)相同条件下模型3这种新型集热结构与扁盒式冷却板比较,新型集热结构背板温度减少了6.5 K,出口温度增加了0.99 K,集热效率增加了 0.26,而摩擦因子、热工水力性能参数、努塞尔数、表面传热系数这几个热性能参数有了较大的提升,从而表明凸包型的冷却板冷却效果优于传统的扁盒式。