采用锌粉置换—氧化水解法分离溶液中的铟和锡

2021-08-04王吉华

王吉华,阮 琼

(云南师范大学 化学化工学院,云南 昆明 650500)

铟、锡分离是从锌冶炼残渣、铟锡氧化物靶材废料、废旧液晶显示器、铟锡合金等物料中提取铟的重要环节。工业生产中,一般用酸溶解物料中的铟,但溶解铟的同时,锡也进入溶液,在后续的萃取、反萃取、沉淀等工序中,铟、锡不能得到较好分离。铟、锡分离方法主要有金属置换法、碱沉淀法、硫化物沉淀法、离子交换法等。金属置换法是利用铝、锌、铟等金属置换溶液中的锡。采用铝板或锌粉置换法分离置换锡,置换反应速率快,但因铟、锡电位相差不大(φ(Sn2+/Sn)=-0.14 V,φ(In3+/In)=-0.34 V),置换锡的同时,铟也会被置换出一部分,须严格控制置换条件[1-2];用铟置换锡,反应时间长,生产成本高[3-5]。碱沉淀法是用适量氨水或氢氧化钠调溶液pH至5.0左右,铟、锡均转化为氢氧化物沉淀,过滤后再用氢氧化钠溶解将氢氧化锡转化为可溶性锡酸盐,而氢氧化铟不溶于碱,再次过滤、洗涤,实现铟、锡分离。此法沉淀氢氧化物过滤较为困难,氢氧化铟中的锡酸盐不易洗净,铟、锡分离不彻底[4-8]。硫化沉淀法是利用铟、锡硫化物的溶度积差异,采用H2S、Na2S等将溶液中的锡离子转化成硫化物沉淀,从而实现铟、锡分离。该法虽然锡分离得较彻底,但对反应温度、溶液酸度等条件要求严苛,易导致铟的损失;此外,沉锡过程中会有H2S气体逸出,会污染环境[3,9]。针对上述问题,试验研究了采用锌粉置换—氧化水解法分离溶液中的铟和锡。

1 试验部分

1.1 试验原料与试剂

铟锡混合溶液:按氧化铟锡(ITO)中铟、锡质量比,用InCl3和SnCl2配制而成,溶液中,铟、锡质量浓度分别为73.6、8.3 g/L,HCl浓度0.1 mol/L。

试验试剂:二水合氯化亚锡、四水合三氯化铟、盐酸、锌粉、铝片、氢氧化钠、双氧水,均为分析纯。

1.2 主要仪器

磁力搅拌恒温水浴锅,SHJ-1型,江苏东鹏仪器制造有限公司;可见分光光度计,722N型,上海菁华仪器有限公司;原子吸收分光光度计,AA-7000型,日本岛津公司;数显pH计,PHS-25型,上海仪电科学仪器股份有限公司;电子天平,CP224C型,奥豪斯仪器上海有限公司;抽滤瓶、滴定管、移液管、容量瓶等玻璃仪器。

2 试验原理与方法

试验采用锌粉置换—氧化水解法分离溶液中的铟、锡。

在一定pH条件下,向铟锡混合溶液中加入与锡等物质的量的锌粉,优先置换其中的锡。铟、锡电位相差不大,锡被置换的同时,铟也会被锌置换。由于铟的电位比锡的电位低(φ(Sn2+/Sn)=-0.14 V,φ(In3+/In)=-0.34 V),在适当温度和时间条件下,置换渣中的铟又与溶液中的Sn2+发生反应,将溶液中的大部分锡置换出来,得到较纯的海绵锡。涉及的反应如下:

分离海绵锡后的溶液中仍含有少量Sn2+,用双氧水将Sn2+氧化为更易水解的Sn4+,再用氢氧化钠将溶液pH调至2.5,Sn4+完全水解成为Sn(OH)4沉淀,此时In3+不发生水解。过滤、洗涤,即可得到较纯的Sn(OH)4沉淀和基本不含锡的InCl3溶液。调节InCl3溶液的pH、铝板置换,即可得到较纯的海绵铟。涉及的反应如下:

用碘量法测定海绵锡中的锡,原子吸收光谱法测定海绵锡中的铟、溶液中的锡和海绵铟中的锡,EDTA容量法测定海绵铟中的铟。

3 试验结果与讨论

3.1 溶液pH对置换的影响

取200 mL铟锡溶液,加入与锡等物质的量的锌粉(0.91 g),在25 ℃、搅拌速度120 r/min条件下反应1.0 h。溶液pH对置换的影响试验结果见表1。

表1 溶液pH对置换的影响

溶液酸度对置换反应影响较大:pH<1.0时,置换过程中部分锌粉和盐酸反应,明显看到有氢气产生,Sn置换率低,锌粉耗量增加;pH>2.5时,Sn2+容易被氧化并水解,影响置换速度,Sn置换率降低,同时海绵锡中In、Zn含量较高。试验确定适宜的溶液pH在1.0~2.0范围内。

3.2 搅拌速度对置换的影响

取200 mL铟锡溶液,加入与锡等物质的量的锌粉(0.91 g),在25 ℃条件下反应1.0 h,保持整个反应过程溶液pH在1.0~2.0范围内,搅拌速度对置换的影响试验结果见表2。

表2 搅拌速度对置换的影响

由表2看出:在静置状态和低速搅拌条件下,置换效果较差,因为锌粉和溶液接触不充分、包裹严重,部分锌粉未能参与反应;随搅拌速度增大,置换渣中Sn质量分数升高,In、Zn质量分数降低;但搅拌速度过快,渣中In、Zn质量分数又升高,因为置换物易结成光滑的球状物,In和Zn被包裹在置换渣中,难以继续和溶液中的Sn2+反应,从而导致In损失增加。综合考虑,确定搅拌速度以120 r/min为宜,此时,置换渣中Sn质量分数最高,In、Zn质量分数最低。

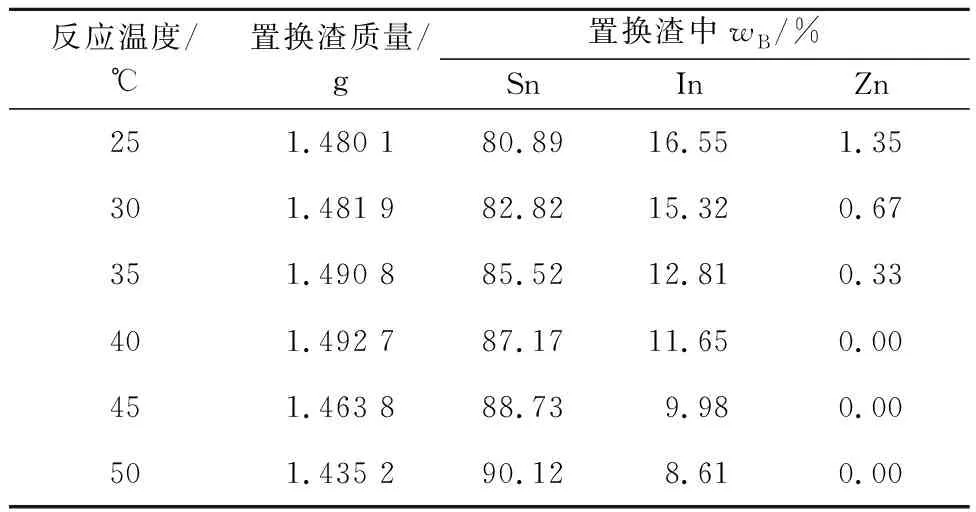

3.3 反应温度对置换的影响

取200 mL铟锡混合溶液,加入与锡等物质的量的锌粉(0.91 g),在搅拌速度120 r/min条件下反应1.0 h。保持整个反应过程溶液pH在1.0~2.0范围内。反应温度对置换的影响试验结果见表3。

表3 反应温度对置换的影响

由表3看出:随温度升高,反应速度加快,置换渣中Sn质量分数升高,In、Zn质量分数降低。温度升至45 ℃时,体系中明显有H2产生,这不仅降低锌利用率,还会增加能源消耗。综合考虑,试验确定反应温度以40 ℃为宜。

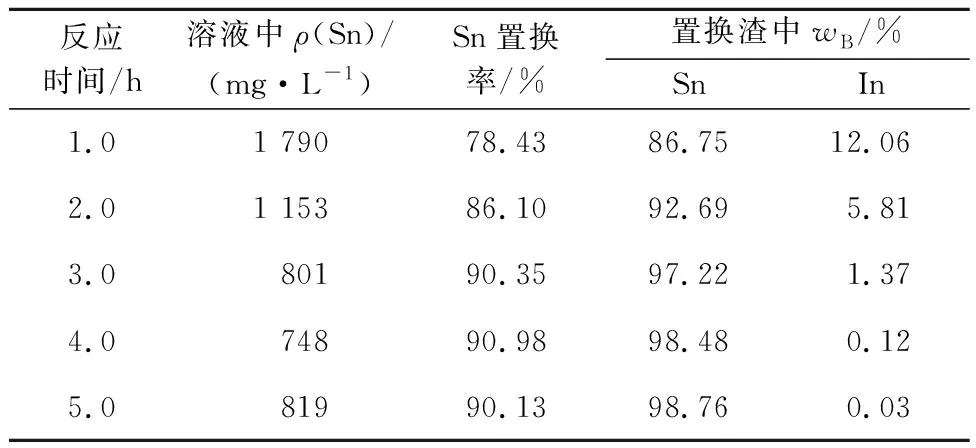

3.4 反应时间对置换的影响

取200 mL铟锡混合溶液,加入与锡等物质的量的锌粉(0.91 g),在反应温度40 ℃、搅拌速度120 r/min条件下进行反应,保持整个反应过程中溶液pH在1.0~2.0范围内。反应时间对置换的影响试验结果见表4。

表4 反应时间对置换的影响

由表4看出:反应时间为1.0 h时,锌粉完全消耗,但置换渣中In质量分数较高;随反应时间延长,置换渣中In继续和溶液中的Sn2+反应,4.0 h 后,Sn置换率约为91%,置换渣中仅含微量的In;再延长时间,锡被返溶,置换率下降。综合考虑,确定反应时间以4.0 h为宜。

3.5 氧化水解除锡

锌粉置换后的溶液中仍有一定量Sn2+,质量浓度为750 mg/L左右。用双氧水将Sn2+氧化为Sn4+,在不同温度下用NaOH调溶液pH至2.5,Sn4+完全水解为Sn(OH)4沉淀。水解温度对锡水解沉淀的影响试验结果见表5。

表5 水解温度对锡水解沉淀的影响

由表5看出,温度对Sn4+水解影响较大:低温时,水解产物Sn(OH)4成胶状,难于沉淀、过滤、洗涤;随温度升高,水解产物颗粒增大,沉降和过滤速度加快,含水率降低,In损失减少;温度升至80 ℃时,抽滤时间较短,滤渣中In质量分数较低;继续升温至95 ℃,抽滤时间变化不明显,此时溶液接近沸腾,操作环境中弥漫大量水蒸气,且能耗增大。综合考虑,确定适宜的水解温度为80 ℃。抽滤后的Sn(OH)4滤渣用pH=2.0的热水洗涤4次,可使其中的In质量分数降至0.5%以下。

铟锡混合溶液经锌粉置换、氧化水解除锡后,锡质量浓度降至5.5 mg/L以下,用锌粉或铝板置换,海绵铟经洗涤、碱熔铸锭后,可得到含铟99.8%以上的粗铟。

4 结论

采用锌粉置换—氧化水解法分离溶液中的铟和锡是可行的。先用锌粉置换大部分锡,溶液中剩余的少量锡再经双氧水氧化、水解分离。与单纯的置换法相比,此方法置换时间短,海绵锡中基本不含铟,铟、锡回收率较高;与单纯的碱沉淀法相比,氢氧化物用量减少,操作难度降低,铟、锡分离较彻底,铟回收率较高。