羊毛衫泡沫染色仿旧工艺研究

2021-08-04李美真张可歆刘佳鑫毛慧臻

陈 博,李美真,张可歆,刘佳鑫,谷 鑫,毛慧臻

(内蒙古工业大学,内蒙古 呼和浩特 010081)

仿旧风格目前几乎只停留在牛仔服饰上,在其他织物上取得的成果甚微[1-2]。提高高品质羊毛产品的市场竞争力是羊毛行业的重要工作之一[3],增加羊毛织物产品风格是提高羊毛产品竞争力的有效方法。泡沫染色是通过泡沫将染料不均匀地携带、然后涂敷于织物表面,通过压力挤压泡沫,在压力与织物组织、结构间毛羽密度不同等因素作用下,泡沫在织物表面先后破裂,使染料上染不匀,获得仿旧效果[4-6]。泡沫越大不均匀染色效果越好,但是体系的稳定性越差。本文实验使用十二烷基硫酸钠和十二烷基苯磺酸钠作为发泡剂[7-10],对羊毛织物进行泡沫染色,以期得到仿旧效果的羊毛织物,扩大毛纺织物产品风格。

1 实验部分

1.1 材料、试剂与仪器

织物:洗净的针织纬平针羊毛织物(纱线线密度105.12 tex,5 cm×5 cm)。

染料:兰纳洒脱黑B、兰纳洒脱藏青R、弱酸性黑绿、弱酸性棕(邢台市博洋化工有限公司)。

试剂:十二烷基苯磺酸钠、硬脂酸(天津市鼎盛鑫化工有限公司),十二烷基硫酸钠(福晨化学试剂有限公司),十二醇、十八醇、月桂酸钠(上海麦克林生化科技有限公司),聚乙烯醇、羟乙基纤维素钠(中万新材料有限公司)。

实验设备:AS-12振荡式染色机、101-0AB电热鼓风干燥箱(亚诺精密机械制造有限公司),GZX-9146 MBE电热鼓风干燥箱(上海博迅实业有限公司医疗设备厂),HH-6数显恒温水浴锅(友联仪器研究所),TA-2004电子天平(上海衡平仪器仪表厂),CM-3600A电脑测配色系统(日本翁开尔集团),YG571-Ⅱ摩擦色牢度仪(美邦仪器有限公司),HPC-YG406高压蒸锅(海尔股份有限公司),JYL-F700打蛋器(九阳股份有限公司)。

1.2 实验方法

1.2.1 泡沫浴配方及工艺流程

泡沫浴配方:染料Ag/L,十二烷基硫酸钠8 g/L,十二烷基苯磺酸钠 8 g/L,稳定剂1%(owf),增稠剂E%(owf),浴比1∶10。

泡沫染色工艺流程:发泡→取出泡沫→放入染料→搅拌均匀至染料溶解(小染液夹在泡沫间)→放入织物→手工涂覆至完全吸附(泡沫量等于织物质量,100%(owf))→烘干→蒸化→测试K/S值并评估仿旧等级。

1.2.2 常规染色工艺配方及工艺流程

工艺配方:染料3%(owf),硫酸钠 5%(owf),渗透剂SP-2用量 1%(owf),阿白格SET用量 1%(owf),pH值4~5,浴比1∶10。

工艺流程:织物准备→40 ℃入染→95 ℃染色60 min→水洗→皂洗→水洗→烘干。

1.2.3 泡沫染色体系的准备

将1.2.1配方中试剂加入烧杯中,按照1∶20浴比加入清水,在转速为3 000 r/min的打蛋器中搅拌1 min获得泡沫,取出泡沫,加入染料并搅拌均匀。

1.3 性能测试

1.3.1K/S值测试

在CM-3600A测色配色仪上进行织物K/S值测试。K/S值的大小表示染色深度的大小,K/S值越大,染色深度越深,反之则浅。

1.3.2 耐摩擦色牢度测试

依据GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》进行测试,参照GB/T 251—2008《纺织品 色牢度试验 评定沾色用灰色样卡》评定耐摩擦色牢度级别。

1.3.3 仿旧样卡等级

由于羊毛衫仿旧处理在毛纺织行业属于较新的课题,目前尚无针织衫仿旧标准可以借鉴,参考任丽然[11]的研究,进行等级以及ΔK/S值评定,根据自制仿旧样卡进行效果对比并评级。仿旧等级评定样卡见图1。不同仿旧等级所对应的ΔK/S值分别为1级0~5,2级5~10,3级10~15,4级15~20,5级20及以上。

图1 仿旧等级评定样卡

2 实验结果与讨论

2.1 助剂对泡沫稳定性的影响

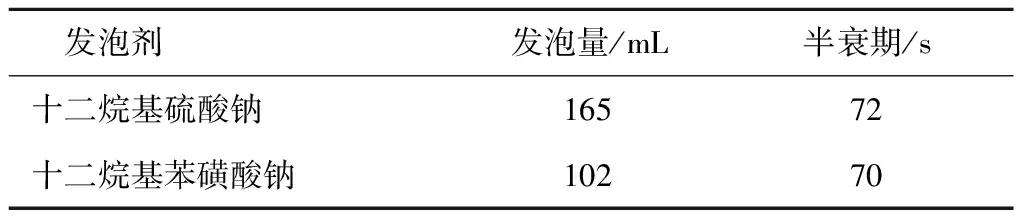

发泡剂、稳定剂、增稠剂的种类及用量直接影响泡沫性能。采用十二烷基硫酸钠和十二烷基苯磺酸钠为发泡剂,分别配制质量浓度为8 g/L的溶液50 mL,在3 000 r/min磁力搅拌器中搅拌1 min测试。不同发泡剂生成的泡沫发泡量及半衰期见表1。

表1 不同发泡剂生成的泡沫的发泡量及半衰期

由表1可知,单纯使用发泡剂生成的泡沫体积远大于发泡液本身体积,半衰期较小,说明单纯发泡剂产生的泡沫并不稳定,需其他助剂增强泡沫的稳定性。故将不同的稳定剂分别加入2种发泡剂中进行测试,通过查阅文献[12],确定发泡剂质量浓度1 g/L。不同稳定剂对发泡剂发泡的影响见表2。

表2 不同稳定剂对发泡剂发泡的影响

由表2可知,加入稳定剂后泡沫体积变化不大,而其半衰期有明显增长,说明稳定剂的加入有效地提高了泡沫稳定性。通过对比,确定最优的稳定剂为十二醇。虽然泡沫半衰期增长,但是对于染色来说还是较短,故加入增稠剂羟乙基纤维素来进一步改善泡沫稳定性,改变其质量浓度并分别加入2种发泡剂中,增稠剂用量对发泡剂发泡稳定性的影响见表3,其中发泡剂的质量浓度均为8 g/L。

表3 增稠剂用量对发泡剂发泡稳定性的影响

由表3可知,增稠剂的加入使得2种发泡剂产生的泡沫半衰期都大大增长,其原因是增稠剂大幅度提高了发泡液的黏度,增大了液膜的表面张力,从而提高了泡沫稳定性。但黏度增大,降低了气液的流变性,反而阻碍了发泡。十二烷基硫酸钠的半衰期短但产生的泡沫体积却大,十二烷基苯磺酸钠产生的泡沫体积小但是半衰期长,故将2种发泡剂按不同比例进行混合,改善发泡性能。不同发泡剂比例对发泡量的影响见表4。

表4 不同发泡剂质量比对发泡量的影响

由表4可知,当十二烷基苯磺酸钠和十二烷基硫酸钠的质量比为1∶1时,发泡量最大,故选择2种发泡剂质量比为1∶1进行混合,再对增稠剂的用量进行优化从而改善泡沫的半衰期,增稠剂用量对泡沫稳定性及织物的影响见表5。

表5 增稠剂用量对泡沫稳定性及织物的影响

由表5可知,增稠剂对泡沫稳定性的提高作用明显,增稠剂用量过大,泡沫稳定不易破裂,织物手感同时变硬,故选择增稠剂用量为1%(owf)。

2.2 染料对染色效果的影响

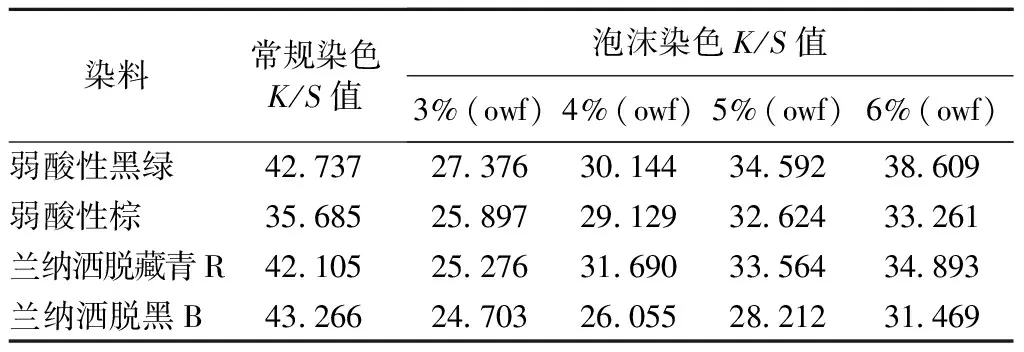

固定十二烷基硫酸钠质量浓度8 g/L,十二烷基苯磺酸钠质量浓度8 g/L,十二醇质量浓度1 g/L,增稠剂用量1%(owf),浴比1∶20,改变染料用量进行实验,染料用量对K/S值的影响见表6。染料用量5%(owf)时,4种染料染得仿旧小样见图2。

表6 不同染料类型与染料用量染色后的K/S值

由表6及图2可知,泡沫染色织物K/S值低于常规染色,因为泡沫染色染浴为泡沫,相比常规染色,染料与织物较难深入结合。弱酸染料染色K/S值高于兰纳洒脱染料,兰纳洒脱黑B染料K/S值下降程度最高,得到较好的仿旧效果可能性更高,故选择兰纳洒脱黑B用量为5%(owf)进行后续实验。

2.3 增稠剂用量对染色效果的影响

固定十二烷基硫酸钠质量浓度8 g/L,十二烷基苯磺酸钠质量浓度8 g/L,十二醇质量浓度1 g/L,染料用量5%(owf),浴比1∶20。改变增稠剂用量进行实验,增稠剂用量对K/S值的影响见表7。

由表7可知,随增稠剂用量增加,泡沫过于稳定,降低泡沫破裂压迫染料进入纤维内部的压力,可能会造成织物表面浮色;此外,羟乙基纤维素本身黏度较大,过量使用易使织物手感变硬,故确定增稠剂最佳用量为1%(owf)。

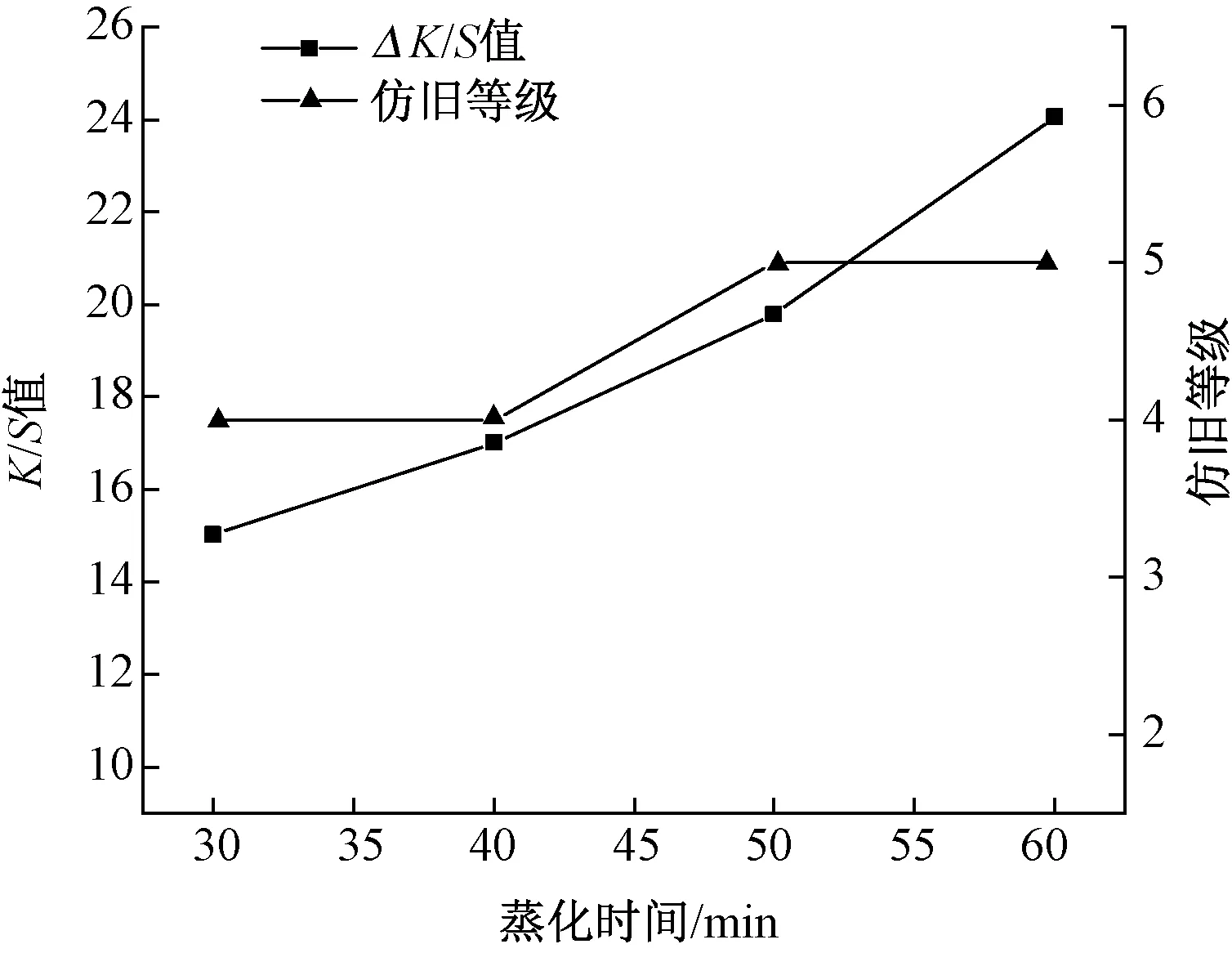

2.4 蒸化时间对染色效果的影响

固定十二烷基硫酸钠质量浓度8 g/L,十二烷基苯磺酸钠质量浓度8 g/L,十二醇质量浓度1 g/L,染料用量5%(owf),增稠剂用量1%(owf),浴比1∶20,改变蒸化时间进行实验。蒸化时间对仿旧效果的影响见图3。不同蒸化时间所得小样见图4。

图3 蒸化时间对仿旧效果的影响

图4 不同蒸化时间所得小样

由图3、4可知,随蒸化时间的增加,ΔK/S值逐渐上升,推测是蒸化时间的增加使羊毛织物持续膨胀,更多染料渗透入织物内部,加剧染料在织物表面的不匀。ΔK/S值增大,仿旧效果提升,故蒸化时间选择为50 min。

2.5 泡沫用量对染色效果的影响

过量的泡沫在织物上涂敷会在织物上留下过量的游离水,染色后织物上会产生较多色斑,因此必须减少泡沫用量。泡沫染色体系制备同2.4,改变泡沫的用量,泡沫用量对染色效果的影响见表8。不同泡沫用量染得仿旧小样见图5。

表8 泡沫用量对染色效果的影响

图5 不同泡沫用量染得仿旧小样

由表8、图5可知,降低泡沫用量,织物仿旧等级没有提高;当带水量太低时,染料溶解性降低,染后织物浮色增加。当泡沫用量为织物质量的70%时,泡沫刚好可以完全覆盖织物。考虑到浮色和烘干问题,故选择泡沫用量为500%(owf)。

综上,泡沫染色仿旧最优工艺为:兰纳洒脱黑B染料用量5%(owf),十二烷基硫酸钠质量浓度8 g/L,十二烷基苯磺酸钠质量浓度8 g/L,十二醇质量浓度1 g/L,增稠剂用量1%(owf),浴比1∶20;泡沫用量500%(owf),仿旧等级达到5级。

2.6 仿旧染色织物耐摩擦色牢度测试

应用以上泡沫染色仿旧的最优工艺,对仿旧织物的耐摩擦色牢度进行测试,以评价仿旧效果。常规浸染工艺染色后织物的干耐摩擦色牢度为4级,湿耐摩擦色牢度为3~4级。泡沫染色后的织物干耐摩擦色牢度为4级,与常规浸染工艺保持一致;而湿耐摩擦色牢度为3级,较常规浸染工艺略有下降,变化不大。与常规浸染工艺相比,泡沫染色节能节水,绿色环保。

3 结 论

实验通过泡沫染色的方法对羊毛衫进行仿旧整理,通过对实验结果进行分析得出:

①泡沫最佳配置方法为十二烷基硫酸钠与十二烷基苯磺酸钠质量比为1∶1混合,稳定剂十二醇质量浓度1 g/L,增稠剂羟乙基纤维素钠用量为1%(owf),在3 000 r/min转速下搅拌1 min。

②泡沫染色法对部分染料有较好的仿旧效果,最优工艺为:最优染料为兰纳洒脱黑B,用量5%(owf),蒸化时间50 min,泡沫用量500%(owf)。最优工艺条件下,织物ΔK/S值为20.039,仿旧等级5级,干耐摩擦色牢度4级,湿耐摩擦色牢度3级。