整体型螺旋翅片管束流动换热特性数值研究

2021-08-03靳万龙范高峰王利民姜家豪车得福

靳万龙,范高峰,2,王利民,邓 磊,姜家豪,车得福

(1.西安交通大学能源与动力工程学院,陕西 西安 710049;2.河南焓之悦节能环保科技有限公司,河南 开封 475004)

翅片管束能够减小换热器体积、节省金属消耗、降低流动阻力和减轻磨损[1],因而在锅炉省煤器上得到了广泛应用。燃煤锅炉省煤器常用翅片管包括高频焊螺旋翅片管、H型翅片管和整体型螺旋翅片管3种。高频焊螺旋翅片管采用高频焊接工艺制造,焊接速度快,生产效率高。但其翅片和基管之间不能完全熔合,接触热阻较大,使得传热效率下降[2],而且焊缝处的不平整和熔渣堆积使得堵灰问题凸显[3]。为了在强化传热的同时,减轻翅片管积灰磨损的问题,科研人员开发了H型翅片管。H型翅片方向与烟气流向平行,且通常采用顺列布置,不易积灰、受热面磨损小且流动阻力小[3]。但H型翅片管属于焊接型翅片管,依然存在接触热阻,而且由于开缝的影响,翅片与基管接触面积变小,翅片效率下降[4]。此外,H型翅片属于不连续翅片,恶劣运行条件下会发生“掉片”现象,可靠性降低。

整体型螺旋翅片管采用滚轧刀片将厚壁无缝钢管一次轧制成型,相比传统类型翅片管具有显著优势[5]:1)传热效率高。翅片与基管连为一个整体,无接触热阻;翅片截面为梯形,与基管接触面积大。2)不易积灰。整体型螺旋翅片管翅片表面光滑,翅根光滑圆角过渡。3)使用寿命长。轧制过程使金属机械强度和表面硬度大幅提高,承压能力和耐磨性能提升;金属金相为致密铁素体+珠光体,金属纹理连续,抗腐蚀性能提高;无“掉片”现象发生。与高频焊螺旋翅片管和H型翅片管省煤器相比,整体型螺旋翅片管省煤器可使排烟温度降低15~25 ℃,大幅减少磨损泄漏现象,有效提高锅炉经济性和可靠性,具有广阔的应用前景。

准确地把握传热和阻力特性对于翅片管换热器的设计和经济安全运行具有重要意义。针对高频焊螺旋翅片管束[6-10]和H型翅片管束[11-17]的流动传热规律已经开展了大量实验和数值模拟研究,但整体型螺旋翅片管束的传热和阻力特性研究鲜见报道。本文采用数值模拟的方法研究了翅片高度、翅片节距、横向管距、纵向管距对整体型螺旋翅片管束流动性能、换热性能和综合性能的影响,并拟合了传热和阻力关联式,以期为整体型螺旋翅片管的应用提供参考。

1 模型描述与数值方法

1.1 控制方程

考虑到烟气在整体型螺旋翅片管束中流动换热的复杂性,采用了如下假设以适当简化计算模型:1)流动为不可压缩稳态流动;2)控制热阻在烟气侧,假设管外流动换热与管内流动无关;3)烟气及翅片金属物性参数为常数;4)忽略辐射换热;5)忽略灰污热阻;6)忽略体积力和黏性耗散。

控制方程通用形式为

式中:φ为通用变量,φ=1、ui、T时式(1)分别代表连续性方程、动量方程和能量方程;Γφ为广义扩散系数;Sφ为广义源项。

1.2 物理模型

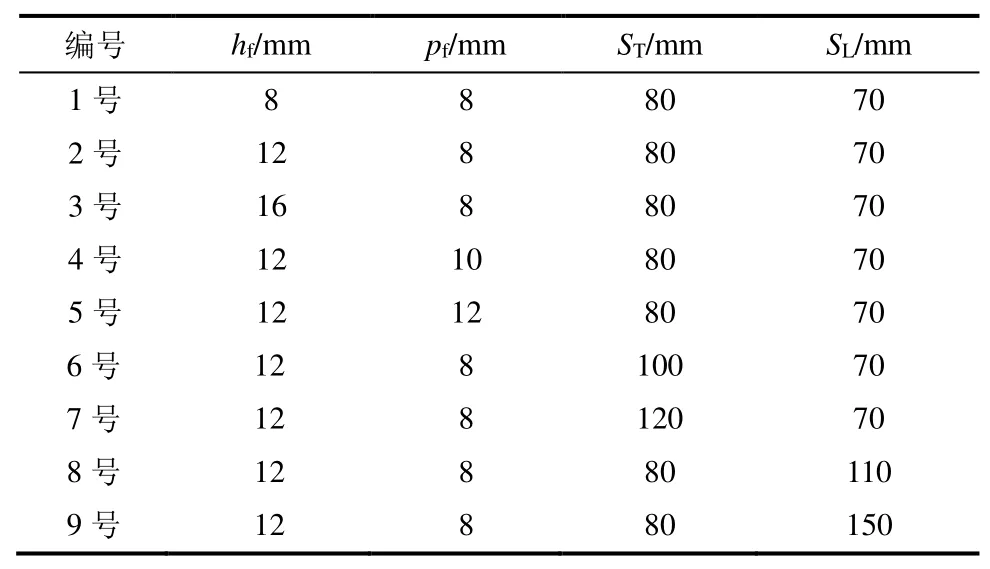

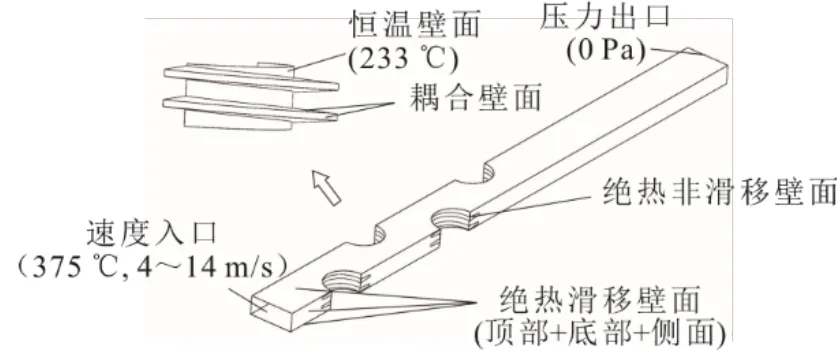

整体型螺旋翅片管结构及管束布置如图1所示。其中,翅片高度和翅片节距是决定整体型螺旋翅片管结构的重要参数,横向管距和纵向管距是决定管束布置的几何参数,在基管直径一定的条件下,整体型螺旋翅片管束的流动性能、对流换热性能和固体导热性能会随这些几何参数的变化而变化。为了研究各几何参数对整体型螺旋翅片管束流动换热特性的影响,按照不同翅片高度、翅片节距、横向管距、纵向管距设计了9个管束,其几何参数见表1。

图1 整体型螺旋翅片管结构及管束布置示意Fig.1 Configuration and arrangement of the integral spiral finned tubes

表1 整体型螺旋翅片管束几何参数Tab.1 Geometric parameters of the integral spiral finned tube bundles

所有管束均采用错列布置,基管直径均为38 mm,翅顶厚和翅根厚均分别为1.8 mm和3.5 mm,翅片高度范围为8~16 mm,翅片节距范围为8~12 mm,横向管距范围为80~120 mm,纵向管距为70~150 mm,其中2号管束为基准管束。

本文选取的计算单元如图2所示。横向宽度为ST/2;纵向管排数NL=4(NL≥4时螺旋翅片管束间流体流动换热进入充分发展阶段,此时可忽略管排数对传热和阻力特性的影响[18]);入口段向上游延长SL,保证入口流速分布均匀;出口段向下游延长5SL,保证流动充分发展,避免回流。沿管轴向取2片翅片纳入计算区域,为了避免翅片表面与计算单元边界过近而形成复杂交界,在翅片两端各保留了0.5 mm基管,故计算单元的高度为(1.5pf+δfr+1 mm)。如此选取计算单元既保留了管束的几何特征又最大限度节省了计算时间。

图2 计算单元示意Fig.2 Schematic diagram of the computational domain

1.3 网格划分

全计算域采用非结构化四面体网格。2号管束入口区域网格如图3所示。

图3 2号管束入口区域网格示意Fig.3 Mesh generation of the inlet region of tube bundle 2

由于基管和翅片表面速度梯度和温度梯度较大,因此基管和翅片表面网格较为细密,流体域网格随换热表面距离增大而趋于稀疏。为进行网格独立性检验,在入口流速为8 m/s时分别按网格数130万、228万、497万和650万对2号管束进行了数值计算(对应翅片表面网格尺寸分别为1.0、0.8、0.6、0.5 mm)。结果表明,当网格数由497万增至650万时,进出口压降和总换热量变化均在1%以内。因此,各管束均采用基管和翅片表面网格尺寸0.6 mm,流体域网格最大尺寸2.0 mm的划分方案。

1.4 边界条件与数值解法

边界条件的设置如图4所示。入口边界为速度入口,流速范围为4~14 m/s,间隔2 m/s取值,温度为375 ℃;出口边界为压力出口,压力取标准大气压(表压为0 Pa);基管与翅片表面为无滑移壁面,基管壁温恒定为233 ℃,翅片表面温度通过耦合求解流固表面对流换热方程和固体域导热方程获得;被计算单元边界剖分的梯形翅片断面为绝热无滑移壁面,计算单元其他周界为绝热滑移壁面(壁面切应力为0)。

图4 边界条件的设置Fig.4 Schematic diagram of the boundary conditions setting

本文以烟气为换热工质,烟气成分为N2体积分数78%,CO2体积分数16%,水蒸气体积分数5%,SO2体积分数1%,定性温度为进出口烟气平均温度,烟气密度和比热容采用直接计算方法[19],烟气导热系数、普朗特数和运动黏度按照《锅炉机组热力计算标准方法》中所推荐的方法计算[20]。翅片材质为ωc=0.5%的碳钢,定性温度取为250 ℃,物性数据取自文献[21]。

数值模拟在商业软件Fluent上进行,方程对流项离散为二阶迎风格式,扩散项离散为中心差分格式,速度与压力项的解耦采用SIMPLE算法,近壁区流动采用标准壁面函数法处理。

1.5 数据处理

1.5.1 流动和换热性能评价指标

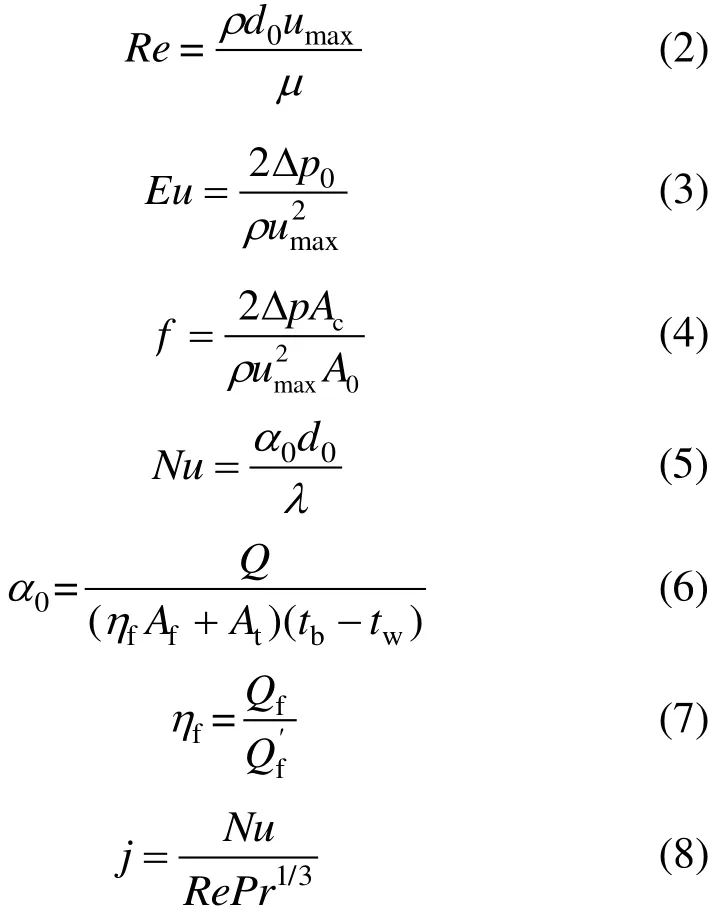

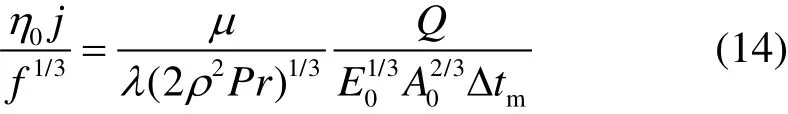

本文以雷诺数Re表征管外烟气的流动特性,以欧拉数Eu和范宁摩擦因子f表征管束的阻力特性,以努塞尔数Nu和柯尔本j因子表征管束的传热特性。计算上述无量纲准则数时,以烟气进出口平均温度为特征温度,以基管外径d0为特征尺寸,以管束最小流通截面处流速umax为特征流速:

式中:d0为基管外径,m;umax为管束最小流通截面平均流速,m/s;ρ为流体密度,kg/m3;μ为流体动力黏度,Pa∙s;Δp为流体进出口压降,Pa;Δp0为单排管压降,即Δp0=Δp/NL,Pa;Ac为管束自由流通面积,即最小流通截面积,m2;A0为管束换热总面积,m2;α0为对流换热系数,W/(m2∙K);λ为流体导热系数,W/(m∙K);Q为总换热量,W;ηf为翅片效率;Af为翅片换热面积,m2;At为基管换热面积,m2;tb为流体平均温度,℃;tw为基管壁温,℃;Qf为翅片换热量,W;为翅片表面温度等于基管壁温(tf=tw)时翅片换热量,W;tf为翅片表面温度,℃;Pr为流体普朗特数。

1.5.2 综合性能评价指标

强化换热往往以增加流动阻力为代价,此时评价换热器的性能需要兼顾阻力和传热特性,因此有必要引入综合性能评价指标。

将j因子变换为与换热量Q的关系:

式中:η0为翅化面效率;Δtm为平均换热温差,℃;qm为流体质量流量,kg/s。

将范宁摩擦因子f变换为与流体输运功耗E0的关系:

式中,E0为流体输运功耗,W。

联立式(9)和式(12)消去Ac/qm得

将η0j/f1/3称为综合评价因子,从式(14)中可以得出其物理意义:在相同的流体输运功耗、换热面积和换热温差下,综合评价因子越高的结构能实现的换热量越大。

2 算例验证及湍流模型选择

为了检验数值方法的可靠性,同时评价不同湍流模型的预测适用性,本文采用标准k-ε模型、RNGk-ε模型和Realizablek-ε模型对文献[9]中的纵向6排高频焊螺旋翅片管束的传热和阻力特性进行了数值计算。其中,换热工况、翅片管结构和数据处理方法与文献中保持一致,计算单元选取、网格划分方法和边界条件设置与前述方法相同,在此不再赘述。

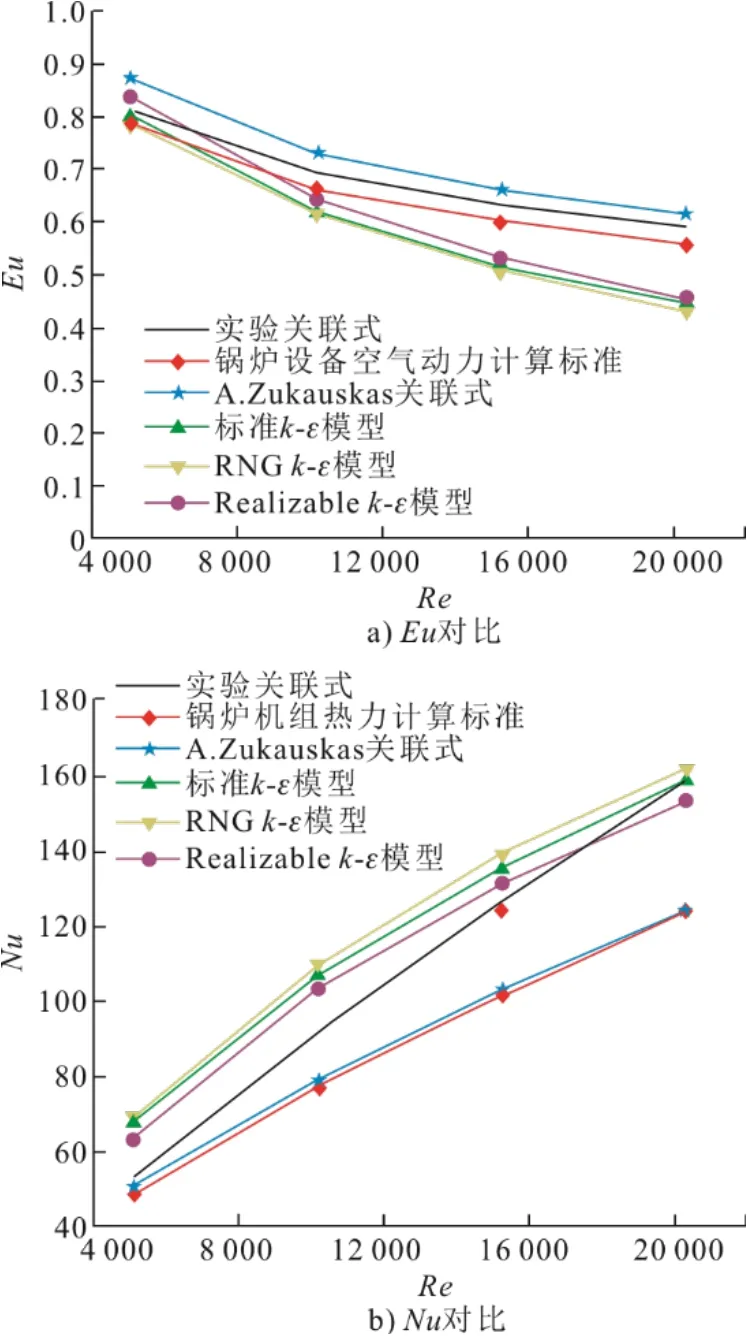

将数值模拟结果与实验关联式[9]、茹卡乌斯卡斯关联式[18]、《锅炉机组热力计算标准方法》[20]和《锅炉设备空气动力计算标准方法》[22]所计算的结果进行了对比,如图5所示。

图5 数值模拟结果与文献计算结果的对比Fig.5 Comparison between the numerical results and the literature calculation results

由图5a)可知,采用Realizablek-ε模型所得Eu与实验关联式计算结果的差距为3.02%~–23.27%,偏差随Re增加而增大;与《锅炉设备空气动力计算标准》计算结果的差距为6.12%~–18.52%;与茹卡乌斯卡斯关联式计算结果的差距为–3.89% ~ –26.20%。

由图5b)可知,采用Realizablek-ε模型所得Nu与实验关联式计算结果的差距为18.24%~–3.30%,偏差随Re增大而减小;与《锅炉机组热力计算标准》计算结果的差距为33.59%~23.73%;与茹卡乌斯卡斯关联式计算结果的差距为30.79%~–23.60%。作者认为数值模拟结果与文献[9,18,20,22]计算结果产生偏差的原因如下:1)数值模拟采用的几何模型完全规则且表面光洁平整,但实验所用翅片管焊缝处的凹凸不平增加了扰动,使得数值模拟欧拉数小于实验结果;2)数值模拟未考虑接触热阻,但实验管束的换热量因接触热阻的存在会有所减小,导致数值模拟努塞尔数大于实验结果;3)数值模拟假设基管壁温恒定,但实验中管壁温沿管轴向变化;4)数值模拟采用常物性假设,但实验中空气和翅片金属物性随温度变化。

综上所述,湍流模型选择为适用性最好的Realizablek-ε模型,数值模拟结果与实验数据变化趋势相近,偏差在工程允许范围内,因此认为在相同模拟条件下所得对比结果是可信的。

3 结果分析

3.1 翅片高度的影响

图6 a)—图6d)分别为翅片高度对整体型螺旋翅片管束阻力特性、换热特性、翅片效率和综合评价因子的影响。

由图6a)可知,翅高增加,Eu增大,这是因为翅高增加,翅片表面积增加,摩擦阻力增大。范宁摩擦因子与换热面积成反比,翅高增加引起的换热面积增幅大于压降增幅,因此范宁摩擦因子随翅高增加而减小。

由图6b)可知,Nu和j因子均随翅高增加而先增大后减小,翅高为12 mm时对流换热系数最高,这是因为翅片较低时,翅片对流体扰动较小;而翅片较高时,翅片表面热边界层增厚,翅片间流动湍流强度下降,换热效果变差。

由图6c)可知,翅片效率随翅高增加而降低,这是因为翅高增加翅片导热热阻增大,翅片表面温度偏离基管温度而更接近烟气温度。另外,翅片越高,翅片效率对雷诺数的变化越敏感。

图6 翅片高度对整体型螺旋翅片管束流动换热性能的影响Fig.6 The effects of fin height on thermal-hydraulic characteristics of the integral spiral finned tube bundles

综合评价因子综合考虑了流动性能、对流换热性能和固体导热性能。由图6d)可知,翅高为12 mm时综合评价因子最高,翅片较低时,范宁摩擦因子较高,单位换热面积下流动阻力较大;翅片较高时,翅片效率较低,固体导热性能较差,这都会使综合性能下降。因此,应合理选择翅片高度使得综合性能最优。

3.2 翅片节距的影响

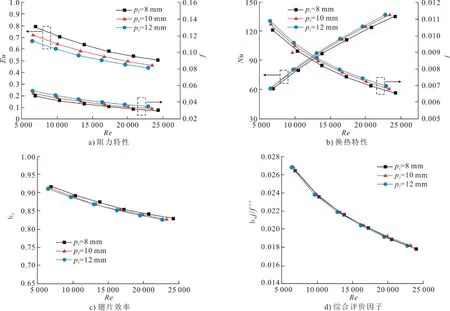

图7 a)—7d)分别为翅片节距对整体型螺旋翅片管束阻力特性、换热特性、翅片效率和综合评价因子的影响。

由图7a)可知,翅片节距增加,Eu减小,这是因为烟气进入翅片间隙时面积收缩有所减小,局部阻力损失降低。范宁摩擦因子与自由流通面积成正比,翅片节距增加对换热面积的改变不大,但自由流通面积的增幅大于压降的降幅,因此范宁摩擦因子随翅片节距增加而增大。

由图7b)可知,Nu和j因子均随翅片节距增加而增大,这是因为翅片节距增加,翅片间流道变宽,湍流强度增大,换热性能有所提升。

由图7c)和图7d)可知,翅片效率和综合评价因子几乎不随翅片节距增加而改变,其中翅片效率随翅片节距增加略有降低的原因是对流换热系数增加,翅片表面温度更接近烟气温度。

图7 翅片节距对整体型螺旋翅片管束流动换热性能的影响Fig.7 The effects of fin pitch on thermal-hydraulic characteristics of the integral spiral finned tube bundles

3.3 横向管距的影响

图8 a)—图8d)分别为横向管距对整体型螺旋翅片管束阻力特性、换热特性、翅片效率和综合评价因子的影响。

由图8a)可知,横向管距增加,Eu减小,这是因为横向管距增加,翅片管趋于稀疏布置,压差阻力减小。横向管距增加,换热面积不变,自由流通面积大幅增加,因此范宁摩擦因子随横向管距增加而增大。

由图8b)可知,由于横向管距增加翅片管对流体的扰动减弱,因此Nu和j因子均随横向管距增加而减小。

由图8c)可知,翅片效率随横向管距而降低,这与在相同雷诺数条件下比较有关,相同雷诺数下横向管距越大,入口流速越大,湍流强度越高,此时翅根换热状况越好,翅片效率有所降低,如果在相同入口流速条件下比较,会发现横向管距对翅片效率影响不大。

由图8d)可知,横向管距增加,翅片效率降低,范宁摩擦因子增大,综合评价因子显著下降。因此,在设计整体型螺旋翅片管换热器时,应尽量减小横向管距,但横向管距过小会使堵灰风险增加,应结合积灰情况综合考虑。

图8 横向管距对整体型螺旋翅片管束流动换热性能的影响Fig.8 Effects of transversal tube spacing on thermal-hydraulic characteristics of the integral spiral finned tube bundles

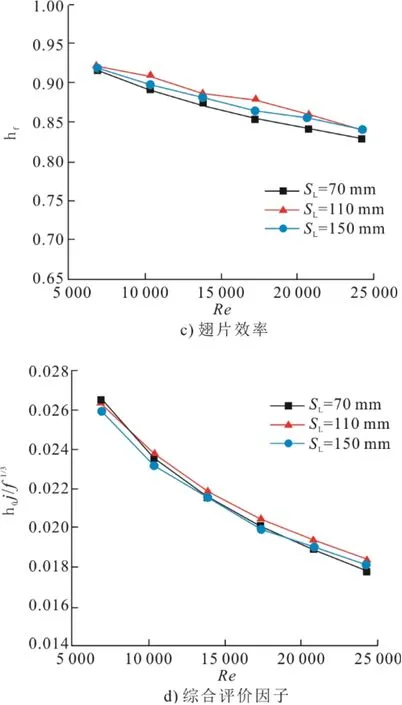

3.4 纵向管距的影响

图9a)—图9d)分别为纵向管距对整体型螺旋翅片管束阻力特性、换热特性、翅片效率和综合评价因子的影响。

由图9a)可知,纵向管距增加,Eu减小,这是因为纵向管距增加,烟气在错列管束中的“转弯”趋于平缓,管后涡流强度减小,流动阻力降低,纵向管距超过110 mm后再增加纵向管距对流动阻力影响不大。纵向管距增加不影响换热面积和自由流通面积,因此范宁摩擦因子变化趋势与Eu相同,即随纵向管距增加而减小。

由图9b)可知,Nu和j因子均随纵向管距增加而减小,这是因为对于错列布置的螺旋翅片管束,前排管对后排管起湍流发生器的作用,后排管的传热系数高于前排管,但纵向管距增加,前排管对于传热的强化作用有所减弱,因此对流换热性能也有所下降。

由9c)和图9d)所示,纵向管距为110 mm时,翅片效率和综合评价因子最高。

图9 纵向管距对整体型螺旋翅片管束流动换热性能的影响Fig.9 Effects of longitudinal tube spacing on thermalhydraulic characteristics of the integral spiral finned tube bundles

3.5 传热和阻力关联式

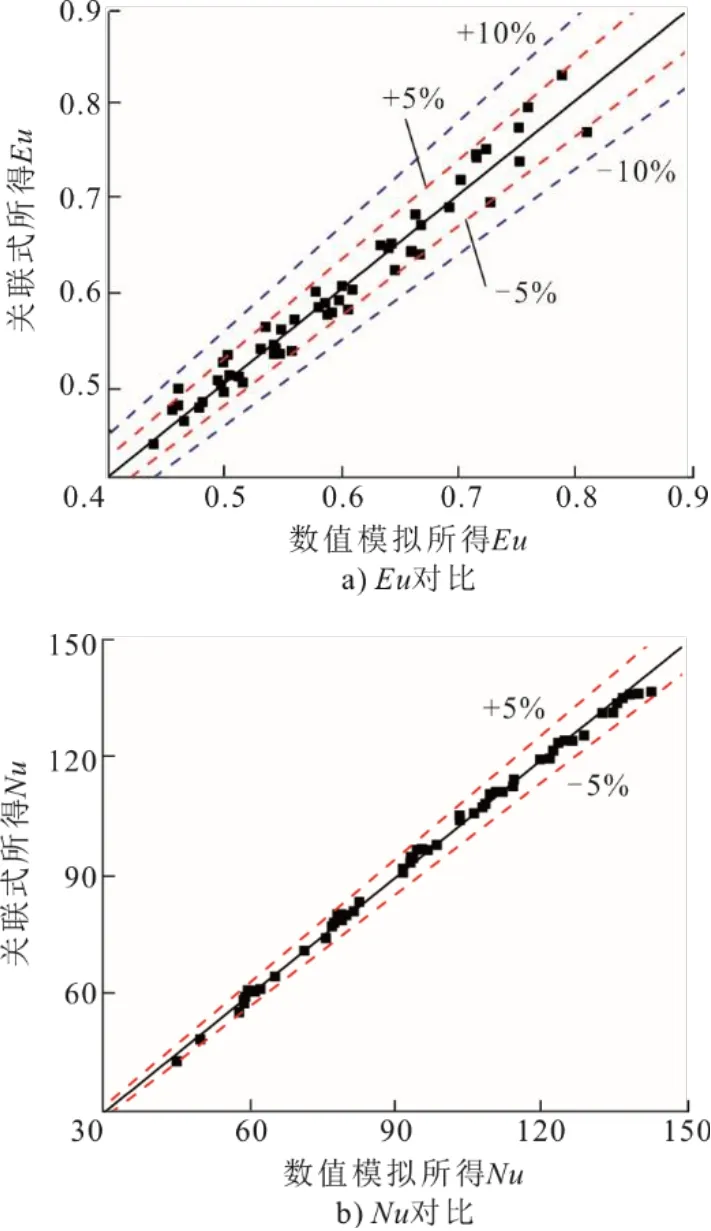

考虑翅片高度、翅片节距、横向管距和纵向管距等对错列布置整体型螺旋翅片管束传热和阻力特性的影响,对数值模拟结果进行了多元线性回归分析,得到了如下关联式:

上述关联式的适用范围为:Re=5 000~25 000,d0=38 mm,hf/d0=0.21~0.42,pf/d0=0.21~0.32,ST/d0=2.11~3.16,SL/d0=1.84~3.95。

数值模拟结果与关联式计算结果的对比如图10所示。由图10可知,与数值模拟结果相比,阻力关联式误差在±10%以内,传热关联式误差在±5%以内,可以为工业设计提供参考。

图10 数值模拟结果与关联式预测结果对比Fig.10 Comparison between the predicted results and the numerical data

4 结 论

1)在Re=5 000~20 000范围内,Realizablek-ε湍流模型对于螺旋翅片管束流动传热的预测适用性优于标准k-ε湍流模型和RNGk-ε湍流模型。

2)提出以η0j/f1/3作为综合评价因子,其物理意义为:在相同的流体输运功耗、换热面积和换热温差下,综合评价因子越高所能实现的换热量越大。

3)横向管距减小,综合评价因子显著提高;翅片节距对综合评价因子影响不大;相对翅片高度hf/d0=0.32或相对纵向管距SL/d0=2.89时,综合评价因子最高。在积灰情况满足要求的前提下,应适当减小横向管距。

4)根据数值模拟结果拟合了错列整体型螺旋翅片管束(纵向4排)的Eu和Nu关联式,可以为整体型螺旋翅片管换热器的设计和优化提供参考。