基于Aspen Plus的热解煤气制氢工艺模拟及分析

2021-08-03李开坤王勤辉张瑞月余春江方梦祥

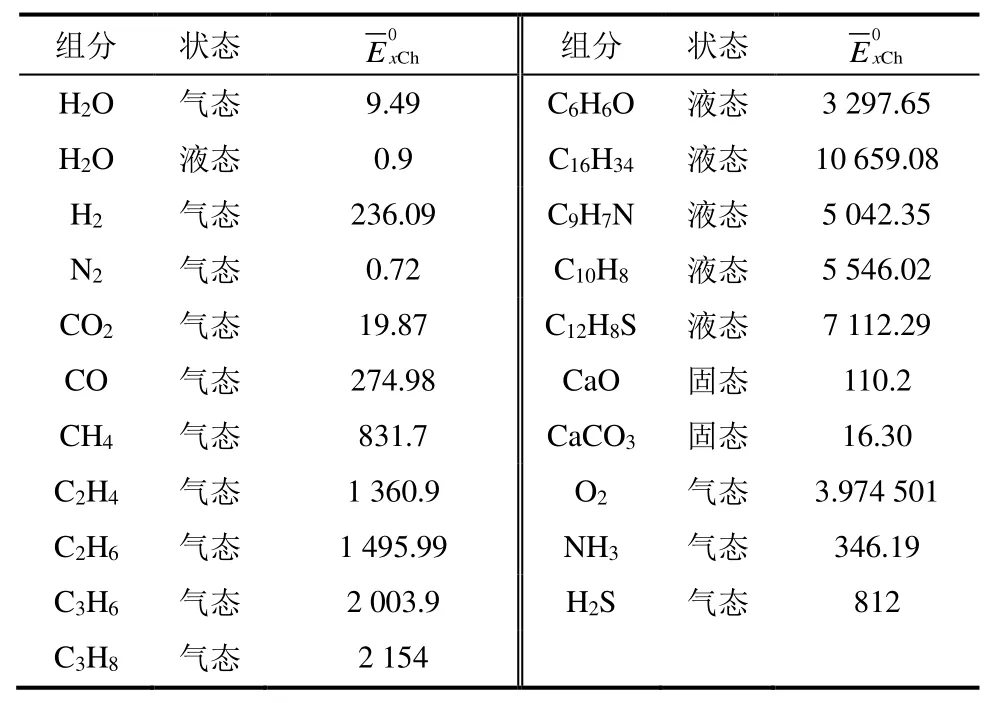

李开坤,王勤辉,张瑞月,朱 瑶,余春江,方梦祥

(浙江大学能源清洁利用国家重点实验室,浙江 杭州 310027)

中国是世界第一能源消费大国。2019年,中国一次能源消费总量占世界的24.3%,其中煤炭占比57.64%[1]。煤炭将在很长一段时间内仍然是中国一次能源的主力军,因此发展清洁高效的煤炭利用技术,对于以煤炭为支柱能源的中国来说是不可回避的重要课题,而煤的分级转化分质利用技术是实现我国煤炭清洁高效利用的重要途径之一。

浙江大学针对含有高富氢挥发分的低阶煤,提出了低阶煤双流化床热解分级转化联产焦油煤气半焦技术。在以煤热解为核心的煤炭分级分质利用系统中,焦油加氢过程需要大量氢气供应,目前通常采用外供氢源的方式进行加氢,主要的制氢手段包括天然气(甲烷)水蒸气重整(steam methane reforming,SMR)、煤气化制氢、水电解制氢、焦炉煤气制氢等,运输和储存成本较为昂贵。热解煤气与焦炉气成分相似,通过适当的转化,可以为多联产系统提供足够氢气,解决焦油加氢单元氢源问题。同时,氢气作为高能量密度的绿色能源,可广泛应用于其他不同场合。氢气热值为142 351 kJ/kg,是汽油的3倍,是除核燃料以外热值最大的燃料。

甲烷重整反应是整个制氢过程的核心步骤。甲烷水蒸气重整工艺是目前较为成熟的甲烷制氢方法,提供了世界工业制氢产量的70%[2]。水蒸气重整反应是强吸热反应,通常需要燃烧部分天然气原料提供热量,燃料成本高[3]。甲烷和水蒸气在750~900 ℃、0.35~4.0 MPa条件下发生重整反应,然后辅之以水煤气变换(water-gas shift,WGS)过程,用以提高产品气中的H2浓度。由于经过水煤气变换后的气体中含有大量CO2,需要设置变压吸附(pressure swing adsorption,PSA)单元对H2和CO2进行有效分离。针对SMR制氢工艺苛刻的高温高压反应条件要求,Hufton等人[4]提出了采用吸附剂吸收CO2促使反应向生成H2的方向不断移动的吸附强化制氢(sorption enhanced reforming,SER)概念,辅以煅烧炉实现吸收剂的循环利用。其反应温度和压力都较低,能耗相对较低,产生的氢气纯度高,是具有前景的煤气重整制氢技术路线之一。

针对煤气重整制氢,前人进行了相关研究。Hajjaji等人[5]基于对传统甲烷水蒸气重整系统的㶲平衡分析,提出了节能提产的优化流程。计算结果显示,优化后的新流程系统热效率从70%提升至74%,㶲效率由65%提高到69.1%,系统氢气产率增加了0.13 mol H2/mol CH4。Rosen等人[6]提出了利用单乙醇胺脱除产品气CO2、尾部串联甲烷化反应器脱除少量CO的甲烷水蒸气重整制氢工艺。热力学分析结果显示,其系统㶲效率为78.5%。王逊[7]构建了在强化重整制氢反应器前后各串联一级变压吸附气体分离单元的焦炉煤气制氢系统。对比发现,在重整反应器之前串联PSA单元,可进一步提高系统能量效率和氢气产率。吴嵘[8]利用Aspen Plus,分析对比了不同反应温度、压力、水碳比、钙碳比等操作参数对焦炉煤气强化重整制氢工艺系统性能的影响。模拟结果显示,该焦炉煤气组分在温度600 ℃、水碳比为4、钙碳比为2.75条件下,可获得最优化的技术性能指标,系统能量转化效率高达76.3%,产氢率为1.8 m3H2/m3焦炉煤气。Tzanetis等人[9]利用Aspen Plus工具开展了甲烷强化重整和传统水蒸气重整制氢的对比研究。结果显示,相比水蒸气重整,强化重整产生的产品气中H2摩尔浓度提高了17.3%,系统㶲效率提升3.5%。

文献报道中,尚未针对热解煤气的强化重整制氢系统进行热力学分析和性能评价。本文采用常见CaO作为CO2吸附材料,利用Aspen Plus流程模拟软件,构建了热解煤气强化重整制氢系统和水蒸气重整制氢系统;依据系统能量转化效率和㶲效率、制氢能耗、单位煤气制氢率、单位煤气制氢能耗等指标对两者进行了性能评价,为下一步耦合煤热解分级转化焦油加氢提供制氢路线,为煤热解分级转化多联产技术工业化提供技术支撑和数据参考。

1 流程模拟

Aspen Plus模拟软件是由美国麻省理工学院于20世纪70年代开始研发的大型化工流程模拟软件[10]。经过40多年的发展和优化,Aspen Plus已成为目前业界公认的标准化工流程模拟软件,广泛用于煤制替代天然气[11]、煤气加工制甲醇[12]、煤气化[13]、部分气化制氢[14]等过程的流程模拟和系统性能评价。

全局物性方法采用PR-BM。该方法用于非极性或弱极性混合物的物性参数计算,如CH4、CO2、H2等[15]。蒸汽发电单元物性方法采用STEMTA。模拟假设如下[9]:1)假设系统处于稳态模拟,且重整反应器、再生反应器和燃烧供热反应器都处于热力学平衡状态,基于Gibbs自由能最小化原理计算平衡产物组成;2)模拟和热力学计算时不考虑催化作用;3)换热器中物流换热的最小传热温差设置为15 ℃;4)假设空气组分由体积分数为79%的N2和21%的O2组成,不考虑空气中的水蒸气;5)环境条件假设为温度T0=298 K,压力p0=0.101 325 MPa;6)所有单元均不考虑压力损失;7)假设重整反应器、燃烧炉等无散热损失。

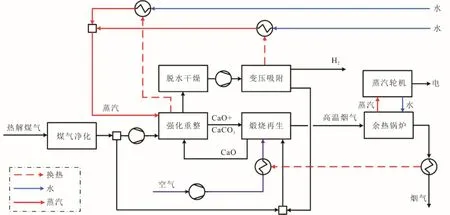

热解煤气制氢系统主要包括煤气净化单元、强化重整单元,吸附剂煅烧再生单元、PSA单元、余热蒸汽发电单元。

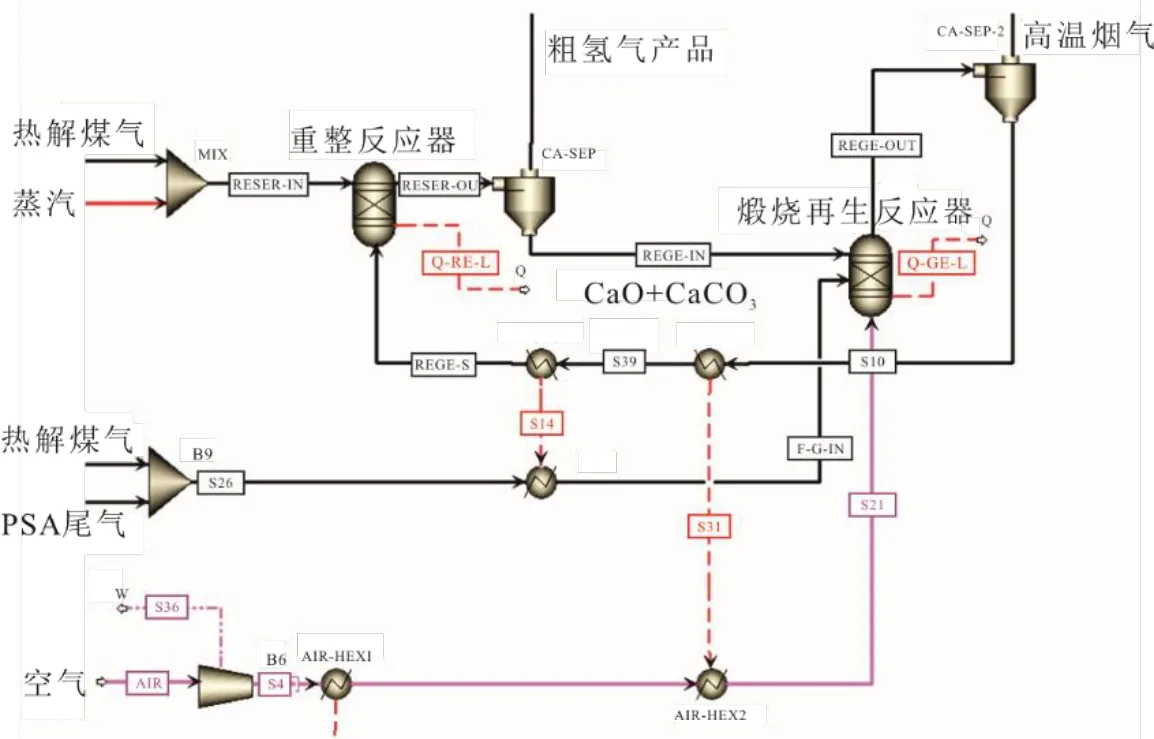

热解煤气强化重整制氢工艺流程如图1所示。

图1 热解煤气强化重整制氢工艺流程Fig.1 The process flow chart of H2 production by SER of coal pyrolysis gas

热解煤气首先通过净化单元脱除残余的H2S和焦油气等杂质,然后分离出部分煤气作为燃料;剩余煤气加压后与蒸汽混合,进入强化重整反应器,在重整反应器内,发生重整反应和CO2吸收反应;产生的粗氢气产品经分离器除去CaCO3和未反应的CaO;粗氢气产品进入冷却器和干燥器,加压到2 MPa后送入PSA单元提纯产生合格的氢气;剩余尾气与燃料气、预热后的空气混合,在煅烧再生炉燃烧。吸收剂固体颗粒通过煅烧再生炉在950 ℃左右煅烧,煅烧后的吸收剂重新循环回重整反应器,产生的高温烟气通过余热锅炉产生13.24 MPa/535 ℃蒸汽,推动汽轮机发电。

1.1 化学反应

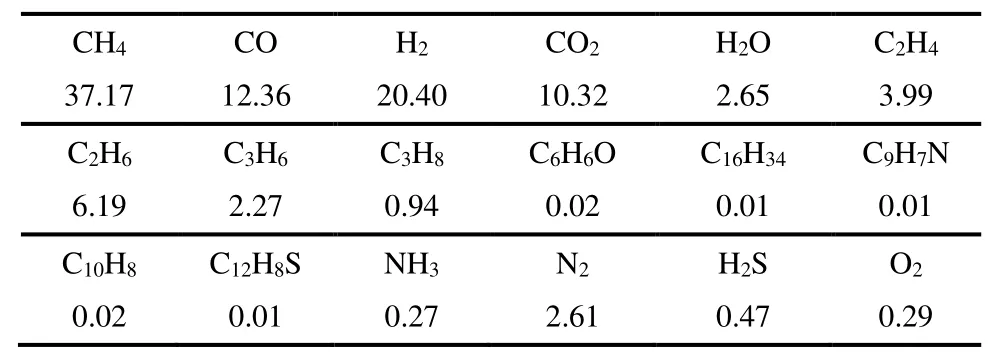

表1 为典型的低阶煤双流化床热解煤气组成。

表1 热解煤气组成 φ/%Tab.1 Composition of coal pyrolytic gas

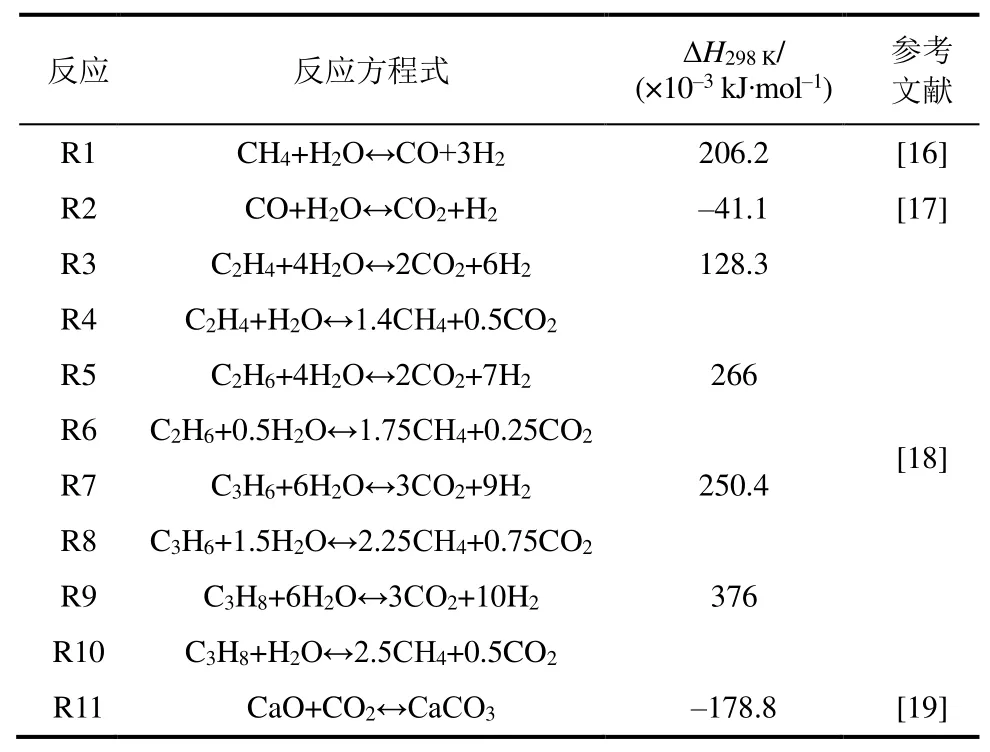

粗净化后的热解煤气流量为6 000 kmol/h,其主要成分为CH4、CO、CO2、H2,还含有C2—C3气体和少量的焦油蒸汽。从煤气组成来看,热解煤气制氢主要是烃类的重整反应,其中甲烷含量最多,因此成为热解煤气制氢的关键反应。热解煤气强化重整制氢系统反应方程式见表2。

表2 热解煤气强化重整制氢系统反应方程式Tab.2 Reaction equations of H2 production system by SER of coal pyrolysis gas

1.2 煤气净化单元

采用简化的模型,模拟热解煤气的净化过程。其中焦油成分十分复杂(表1),采用C6H6O、C16H34、C9H7N、C10H8、C12H8S 5种组分组成的模型化合物模拟焦油组成[20],并假设脱除效率为100%。净化后的热解煤气,采用FSPlit模块分离部分原料煤气,与PSA尾气混合后进入燃烧供热反应器。其分流比例通过设计规定,控制煅烧再生炉无对外散热。

1.3 强化重整及吸附剂再生单元

根据文献[21],随着钙碳比的增加,CO2的吸附率与钙碳比关系为

式中:w(CO2)为CO2的吸附率,%;rCa/C为钙碳比,当rCa/C≥2.75时w(CO2)=1,即CO2完全转化。因此综合考虑能耗等因素,本方案中钙碳比选择2.75。

强化重整及吸收剂再生单元模拟流程如图2所示。强化重整单元采用Gibbs反应器模型模拟,温度设置为650 ℃,蒸汽流量通过设计规定调节,以实现水碳比为3.5[22]。采用RGibbs反应器模拟煅烧再生炉,煅烧温度为950 ℃,压力为常压。利用设计规定调节空气流率,控制过量空气系数为1.2。CaO流量通过设计规定调节,使得重整反应器进口钙碳比为2.75。来自系统内部余热回收产生的高温蒸汽与热解煤气混合后进入强化重整反应器。

图2 强化重整及吸收剂再生单元模拟流程Fig.2 Simulation flow chart of the SER and absorber regeneration unit

1.4 PSA单元

PSA技术因具有能耗低、流程简单、产品纯度高、成本低、技术成熟等特点而成为氢气分离提纯的主要技术之一。其基本原理是利用吸附剂在不同压力下对不同气体吸附速率和吸附率的差异来实现气体的分离。本文中,PSA单元采用简化的模型模拟,脱除产品气中未反应的CH4、CO、CO2等组分。假设氢气回收率90%,纯度为99.99%[23],PSA单元操作压力2.0 MPa,温度设置40 ℃[24],氢气回收率设定为90%。

1.5 余热蒸汽发电单元

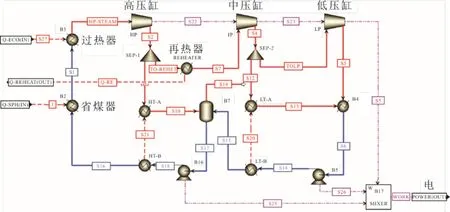

蒸汽轮机余热发电单元模拟流程如图3所示。

图3 蒸汽轮机余热发电单元模拟流程Fig.3 Simulation flow chart of the steam turbine and waste heat recovery unit

系统余热回收是降低工艺能耗、提高系统热效率的关键过程,煅烧再生炉烟气出口温度高于600 ℃,符合三压再热锅炉的设计条件[25]。

采用相对简化的模型来模拟余热蒸汽轮机发电过程。汽轮机为N40-13.24/535/535型高温超高压、一次中间再热的汽轮机,额定功率40 MW,额定蒸汽流量127 t/h。采用Compr模块模拟高中压汽轮机组。设置高压和低压加热器各1个,用Heater模块模拟,1个除氧器用Flash2模块模拟。汽轮机等熵效率设置为0.9,机械效率设置为0.98[20]。

2 系统性能评价指标

根据热力学第二定律,能量有能级差异,其转化和传递过程具有方向性,因此本文在考察第一定律效率(能量转化效率)的同时,分析系统㶲效率,从能量转化和㶲平衡2个方面来评价不同方案的系统性能表现[26]。

从系统能量守恒的角度衡算:

从系统㶲守恒的角度衡算:

式中:H、Q、W分别表示进出系统的物流的焓值、进出系统的热量和功,kJ;Ex、ExQ、ExW和Ex,loss分别表示进出系统的物流㶲、热流㶲、功流㶲和系统的㶲损失,kJ。

化工合成的系统中一般不考虑动能㶲和势能㶲,因此系统内物流的㶲为物理㶲和化学㶲之和:

式中ExPh、ExCh分别为物流的物理㶲和化学㶲,kJ。

物理㶲是由于系统处于不完全平衡的状态时所具有的㶲值,化学㶲是环境状态下(T0,p0),系统因为化学不平衡状态而具有的㶲,本文采用Szargut环境模型。

物理㶲可由Aspen Plus软件直接输出,化学㶲采用公式(5)计算[27]。

表3 各组分标准摩尔化学㶲 单位:kJ/molTab.3 Standard molar chemical exergy of the components

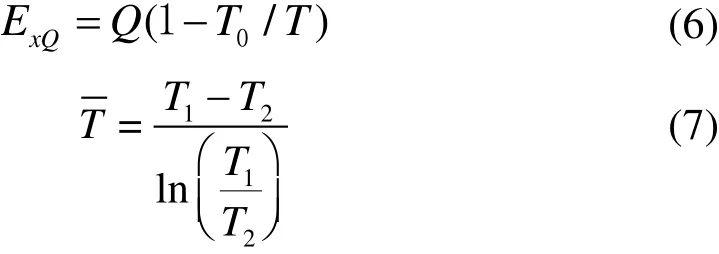

系统内单元模块之间还存在热量和能量的交换,因此计算单元模块的㶲时,还需要考虑热流㶲和电能等功流㶲。热物流从温度为T1降低为T2,传递Q的热量的过程中传递的热流㶲计算式为[26]:

式中:Q为热量,kJ;T1、T2分别为冷热两端温度,K。

根据热力学第二定律,功的能级为1,因此功流㶲ExW计算式为

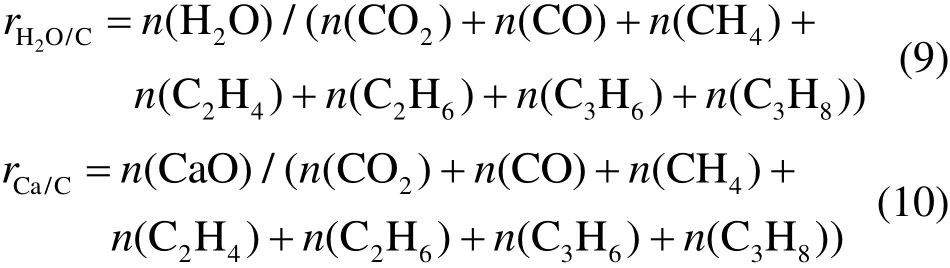

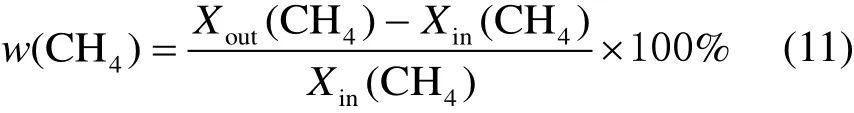

水碳比rH2O/C和钙碳比rCa/C分别定义为重整反应器进口物流中,水蒸气摩尔流量和Ca的摩尔流量与组分中C的摩尔流量之比,计算式为:

式中nj为组分j的摩尔流量,kmol/h。

为考察系统的热力学性能,定义单位热解煤气(CPG)的H2产率,单位为kmol H2/ kmol CPG;单位产氢能耗为总耗电量/H2产率,单位为kW∙h/kmol H2;单位产氢水耗为总耗水量/H2产率,单位为kmol H2O/kmol H2。

为了评价重整单元的性能,定义甲烷转化率为

式中X(CH4)分别为重整反应器进出口的甲烷流率,kmol/h。

3 结果与讨论

3.1 重整压力的影响

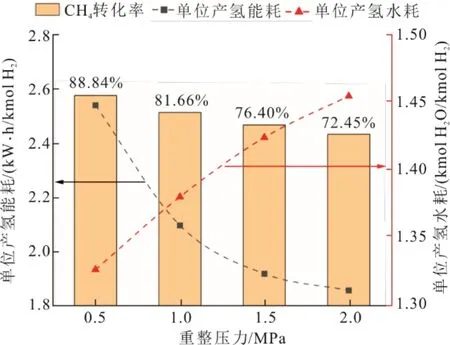

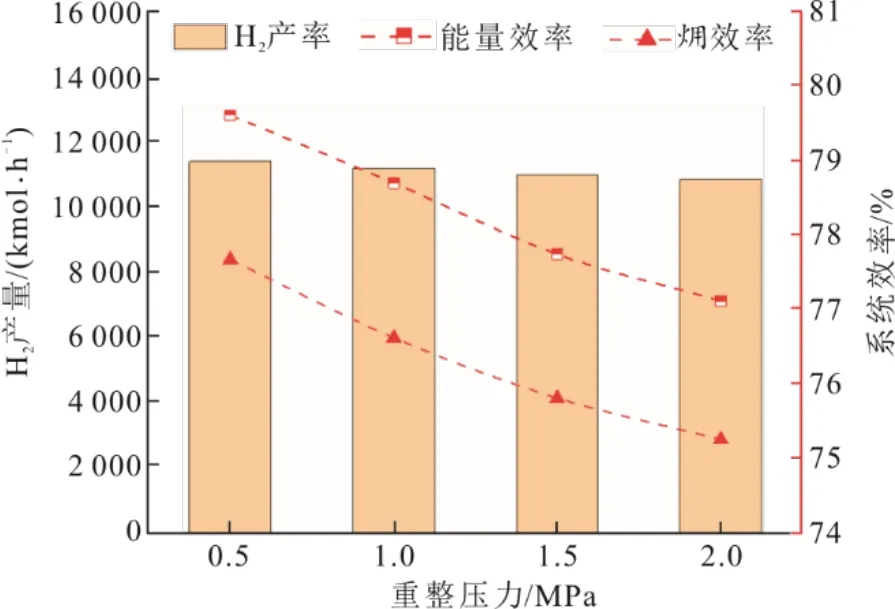

基于上述模型设置,在钙碳比为2.75,水碳比为3.5,重整反应器温度为650 ℃条件下,开展了不同重整压力(0.5、1.0、1.5、2.0 MPa)的系统模拟,并获得了系统效率等热力学性能指标,模拟结果如图4和图5所示。由图4和图5可以看出,重整压力增加,不利于反应正向进行,甲烷转化率显著降低,氢气产率降低,系统能量转化效率和㶲效率逐渐降低;与此同时,低甲烷转化率意味着PSA单元产生的尾气中可燃组分增加,导致煤气中作为燃料气燃烧的比例大幅减少,在水碳比保持不变的情况下,单位产氢水耗增加。

图4 重整压力对系统能耗和水耗的影响Fig.4 The influence of reforming pressure on system energy consumption and water consumption

图5 压力对系统热力学性能的影响Fig.5 The effect of pressure on the system thermodynamic performance

图6 描述了当重整压力变化时,系统各主要性能指标变化的敏感程度。由图6可知:单位产氢能耗受重整压力变化的影响最大,其次是甲烷转化率;相对而言,系统的能量转化效率和㶲效率的敏感程度较低。

图6 重整压力对系统性能影响的敏感性分析Fig.6 Sensitivity analysis of reforming pressure on system performance

综合图4和图5的模拟结果,重整压力为0.5 MPa时,高甲烷转化率可获得较大的氢气产率,系统能量转化效率和㶲效率均处于最大值。因此,选择0.5 MPa的重整压力较为合适,下文将对该工况进行㶲平衡分析。

3.2 㶲分析

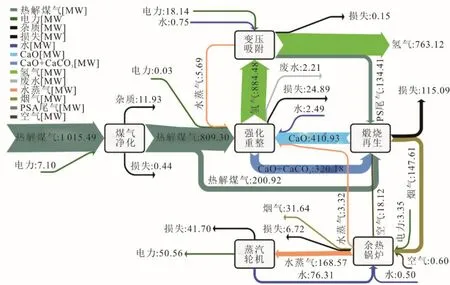

在水碳比为3.5,钙碳比为2.75,重整温度为650 ℃,重整压力为0.5 MPa的条件下,根据公式(4)对系统各主要单元进行了详细的㶲分析,绘制系统㶲流桑基图如图7所示。从图7可以看出:热解煤气中的㶲能75.15%转移到了氢气产品中,系统整体㶲损失为188.99 MW,占总输入㶲的18.01%;㶲损失占比最大为煅烧再生单元(60.90%),其次为强化重整单元(13.17%)。

图7 强化重整制氢系统㶲流桑基图Fig.7 The exergy flowchart of H2 production system by SER

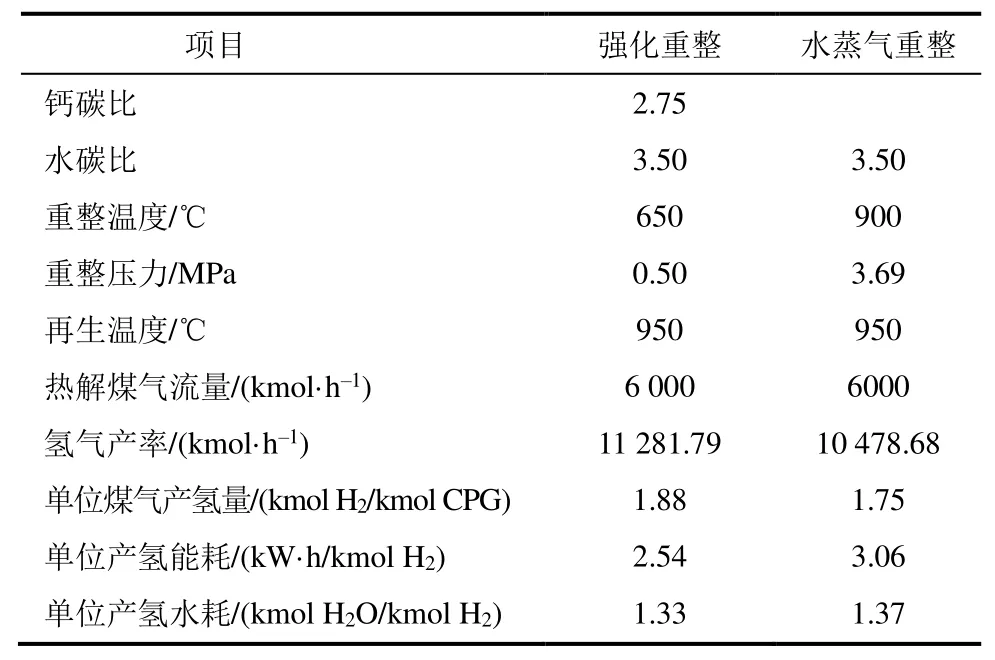

3.3 系统技术性能对比

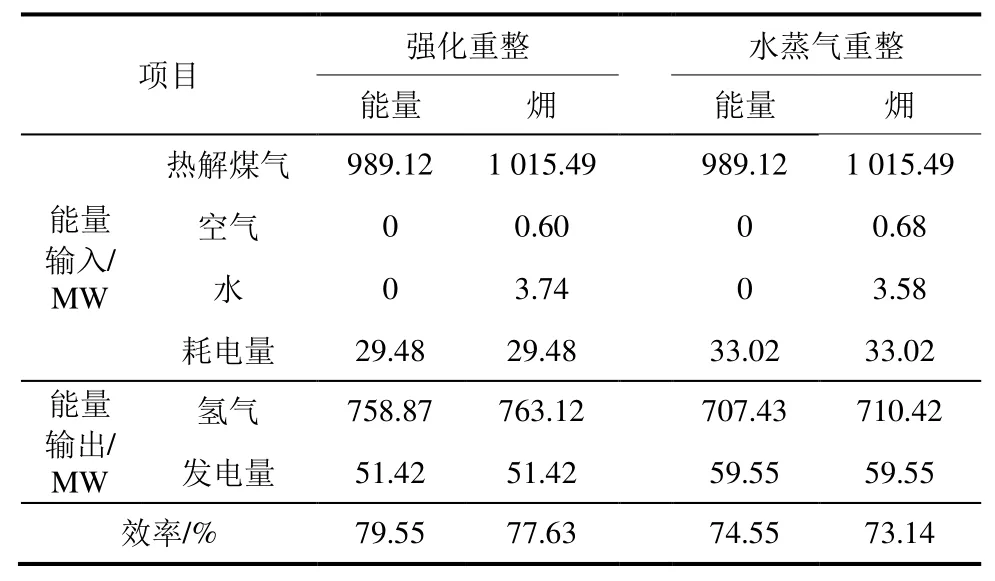

为了对比不同重整工艺,利用Aspen Plus软件,开展了相同进料参数的水蒸气重整模拟,重整单元温度设置为900 ℃,压力3.69 MPa,水碳比设置为3.5[14]。强化重整(SER)、水蒸气重整(SMR)2种工艺的模拟结果对比见表4、表5。由表4、表5可以看出:在6 000 kmol/h的热解煤气输入条件下,采用吸附强化重整工艺氢气产率为11 281.79 kmol/h,较水蒸气重整系统提升7.66%;吸附强化重整系统的单位产氢能耗和水耗均低于水蒸气重整,系统能量效率从74.55%提升到79.55%,㶲效率从73.14%升高到77.63%,显示了一定的节能效益。系统㶲效率与文献[5,9]的甲烷水蒸气重整(76.5%)和强化重整(78%)较为接近,能量转化效率略高于文献[8]的焦炉煤气强化重整系统(76.3%)。因此,在一定程度上,可验证本文流程设计与系统模拟的合理性。综合上文来看,强化重整工艺可在较低反应温度和压力下制取较高产量的氢气,同时系统的热力学性能大幅提升,是具有广阔应用前景的煤气重整制氢工艺。

表4 系统热力学性能对比Tab.4 Thermodynamic performances of the systems

表5 系统效率对比Tab.5 Efficiencies of the systems

4 结 论

1)本文构建了以热解煤气为原料的强化重整制氢系统,该系统采取CaO吸收强化水蒸气重整制氢,通过余热蒸汽发电回收系统热量,提高能量利用效率。

2)利用Aspen Plus模拟软件构建了稳态系统模型并进行了重整压力的优化,依据㶲效率、单位制氢能耗、水耗等性能指标进行参数选择。结果表明,在钙碳比为2.75,水碳比为3.5,重整温度为650 ℃,重整压力为0.5 MPa的条件下,6 000 kmol/h热解煤气,可制取11 281.79 kmol/h H2,能量转化效率为79.55%,㶲效率为77.63%。

3)对比传统水蒸气重整制氢,同等条件下,强化重整制氢的氢产量提升了7.66%,系统能量转化效率提高6.71%,㶲效率提升6.14%,显示了较高的节能效益。因此,综合系统效率和能耗来看,通过强化重整制氢工艺,热解煤气制氢可作为现阶段制氢的途径之一。