磁性剪切增稠光整介质的制备与加工特性研究

2021-08-03周强田业冰范增华钱乘孙志光

周强,田业冰,范增华,钱乘,孙志光

(山东理工大学 机械工程学院,山东 淄博 255049)

钛合金材料具有密度小、强度高、耐高温、抗疲劳、耐腐蚀等性能,广泛应用于航空、船舶、能源和生物医疗等领域[1-3],如钛合金材料常作为骨科植入物来治疗骨折[4]。为了保证钛合金器件的使用性能和可靠性,需要对其进行光整加工,以提高表面质量[5-6]。

传统的光整加工技术,如手工研磨、电化学抛光等方法,效率低,成品一致性差,难以保证研磨的均匀性和高效性[7-10]。磁场辅助光整加工作为一种新型的光整加工方法得到广泛关注。磁性磨料在磁场作用下形成磁力刷,贴合在工件表面,具有良好的柔性和自适应性[11-14]。杨海吉等[15]分析了工件转速、磨粒粒径和研磨液用量的交互作用,对钛合金工件的光整加工影响规律和参数进行了总结,获取了最优工艺参数。周传强等[16]在单一磁性磨料中加入辅助磁针进行研磨,辅助磁针可加强磁性磨料的研磨效果。ZHANG等[17-19]研制了新型铁基SiC 球形复合磁性磨料,可提高光整加工效率。赵文渊等[20]对比了不同工艺制备的磁性磨料对光整加工材料去除率的影响,得到磁性磨料制备工艺最优方案。

综上所述,国内外学者发现,通过改进磁场辅助光整加工中的磁性磨料的制备工艺和光整加工参数,可以提高光整加工效率。由此可见,磁场辅助光整加工能极大地促进了钛合金材料在各生产领域中的应用。山东理工大学田业冰教授课题组[21-23]结合磁流变效应和剪切增稠效应,提出了一种新的磁性剪切增稠光整加工方法,开发了新型的磁性剪切增稠加工介质,提高了传统的磁性磨料光整加工效率和光整质量。但是,新型磁性剪切增稠加工介质的磨料质量分数和粒径等对光整加工特性的影响规律还不清楚。本文针对钛合金零件,利用设计开发的新型光整加工装置,开展Ti-6Al-4V 磁性剪切增稠光整加工实验,探究不同磨料的质量分数和粒径对光整加工的影响规律。

1 光整加工装置

1.1 基本结构

图1 为磁场辅助光整加工装置的三维结构示意图。配置四个剩余磁感应强度为1.47 T、矫顽力为992 kA/m 的钕铁硼永磁极。两个N 极和两个S 极分别放置在四个磁极套内,产生加工所需的磁场力。通过改变四个磁极的排布位置,可产生不同的磁力线分布和磁场强度。导杆和磁轭上的导向槽能够控制调节四个磁极的位置。导杆、磁极套、磁轭、连接板的零件材质为45 号钢,具有较高的硬度和较好的耐磨性。可拆卸挡板置于磁极外侧,用来放置加工所用的光整介质,避免光整介质与磁极直接接触,便于更换光整介质,且能有效防止介质的旋转飞溅,减少浪费。整体装置的质量为3.5 kg,可通过连接板集成至加工中心的主轴上。

图1 加工装置三维设计图Fig.1 3D design drawing of processing device

1.2 光整加工原理

基于所设计的装置对钛合金(Ti-6Al-4V)表面进行光整加工,图2 为磁性剪切增稠光整加工原理示意图。光整介质是由剪切增稠基液、羰基铁粉(CIP)和碳化硅磨粒组成的混合体。磁场透过挡板把光整介质把持在挡板表面,并且促使磨料按照磁力线的分布形成磁力刷,如图2a 所示。工件的对刀位置处于整个工具的偏心位置,保证工具旋转后有相对于工件的线速度。磁力刷的位置位于工件的正上方,当工具旋转时,工件表面和磁力刷发生相对运动,从而实现工件表面材料的去除,如图2b 所示。光整加工介质与工件表面的微凸峰接触时,周围的磨料因为剪切增稠效应而迅速聚集,光整介质的形态变为半固体状态[21-22],增强了对微凸峰的切削力,达到快速去除材料的目的。当材料去除后,接触消失,介质又会恢复成原来的形态,如图2c 所示。磁性剪切增稠光整介质在磁场作用下形成磁力刷,能够贴合平面、曲面、微细结构面进行光整加工。

图2 加工示意图Fig.2 Processing diagram: a) formed magnetic brush; b) removed surface material; c) recoverd initial state

2 磁场强度分析

2.1 仿真

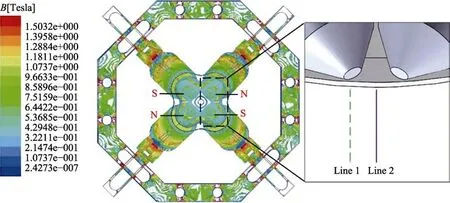

对设计的磁场发生装置进行有限元仿真,图3 为Ansys Maxwell 仿真环境下三维磁感应强度的分布图。从三维图中可以看出,磁极、导杆和磁轭可以形成连贯的磁感应区域,并且在磁极的顶部有较大的磁感应强度。

基于三维仿真结果获取沿如图3 中线1 和线2 方向的磁场强度值。考虑到挡板的厚度,线1 的起点设置在距离磁极最低点1 mm 处,线2 的起点设置在距离两个磁极最低点连线中心下方1 mm 处。

图3 磁感应强度三维仿真Fig.3 3D simulation of magnetic induction

2.2 磁场强度的测量

基于高斯计(型号:GM500)实际测量沿线1和线2 方向的磁场强度变化趋势,验证仿真结果的有效性。沿线1 和线2 方向选取15 个点,靠近磁极的测量点为起点,每隔0.5 mm 测量一次。将高斯计控制在每个测量点直至读数稳定,获取测量值。图4 为实验测量与仿真结果,在线1 和线2 的起点处,仿真结果分别为449、256 mT,随着距离的增加,磁感应强度逐渐减弱,在距离起点7 mm 处的结果分别为61、43 mT。而且随着距离的增加,沿线1 垂直方向的磁感应强度始终大于沿线2。距离起点的位置越远,磁场强度越小,实验测量变化趋势与仿真结果一致。实测的磁感应强度一直小于仿真结果,因为磁场发生装置放在空气中测量磁感应强度,会有磁场泄漏。仿真结果与实测结果之间的误差会随着距离的增大而减小,最终趋于零。测量结果验证了仿真分析的有效性。

图4 磁场仿真与实测结果曲线Fig.4 Magnetic field simulation and actual measurement result curve

3 实验

3.1 光整介质的制备及实验设计

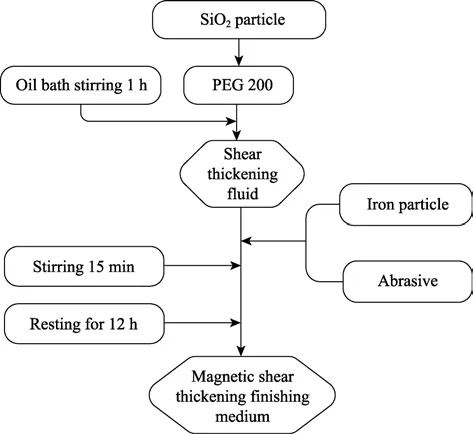

剪切增稠液是一种将纳米或者微米尺度的颗粒分散到极性介质中形成的浓缩颗粒悬浮液智能流体,其体系黏度会随着剪切速率的改变而显著改变。磁性剪切增稠光整介质的配制步骤如图5 所示。首先,在油浴锅中加入二甲基硅油并加热到80 ℃,保持温度不变,在烧杯中加入聚乙二醇,放入加热后的油浴锅中。将气相纳米二氧化硅均匀地加入聚乙二醇中,并用电动搅拌器保持300 r/min 的转速,搅动聚乙二醇溶液,使二氧化硅和聚乙二醇能够充分混合,在1 h内完成剪切增稠基液的配制。

图5 配制流程Fig.5 Configuration process

在配制好的剪切增稠基液中,先后加入铁粒子和磨粒,配制过程保持300 r/min 的转速,在15 min 内配制完成。待静置12 h 后,完成所需磁性剪切增稠光整介质的配制。

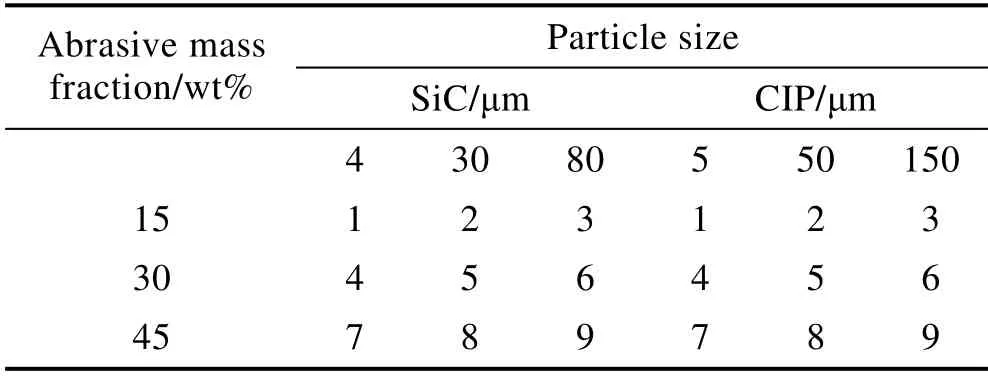

改变剪切增稠基液中二氧化硅的质量分数(二氧化硅的质量与二氧化硅+聚乙二醇质量和之比),或调节磨粒的种类以及加入量,可以得到不同种类的光整介质。本文利用3 种粒径的SiC 磨粒和羰基铁粉,通过改变羰基铁粉和SiC 总质量,配制不同磨料质量分数(铁粉+碳化硅质量和与铁粉+碳化硅+剪切增稠基液质量和之比)的光整介质,如表1 所示。基于配制的光整介质,设计了9 组光整加工实验,如表2 所示。

表1 配制参数Tab.1 Configuration parameter

表2 实验设计Tab.2 Experimental design

3.2 实验平台

基于VKN640 高速加工中心搭建实验平台,如图6 所示。磁场发生装置安装在加工中心主轴上,调节主轴在竖直方向的运动,可以控制加工装置与工件的间隙。将工件固定在加工中心工作台的虎钳上,通过主轴带动加工装置的旋转运动,使光整介质在工件表面形成相对运动,完成对工件表面材料的去除。

图6 实验平台Fig.6 Experiment platform

3.3 实验条件

选择尺寸为10 mm×10 mm×4 mm 的平面钛合金(Ti-6Al-4V)为实验工件,工件的初始表面粗糙度为(170±3) nm。主轴转速为100 r/min,因为当主轴转速大于100 r/min 时,过大的离心力使加工工具上的介质大量脱离加工区域,加工效率低下。加工间隙设定为0.5 mm。

4 结果与讨论

4.1 表面粗糙度

为了探究光整加工介质中,磨料的粒径及其质量分数对表面粗糙度的影响,开展了不同实验参数下工件表面粗糙度随时间变化的工艺实验,工件的表面粗糙度值由粗糙度仪TR200 测量,每加工10 min 测量一次。粗糙度测量仪的取样长度设定为0.25 mm,沿初始打磨纹理的垂直方向,每次加工完成后,在同一加工区域选取三个间隔大于取样长度的测量点,最终结果为三个测量值的平均值。

4.1.1 磨料质量分数为45%时粗糙度变化

当羰基铁粉和碳化硅在介质中的总质量分数为45%时,改变羰基铁粉和碳化硅的粒径,探究其对粗糙度的影响,如图7 所示。结果表明,工件表面粗糙度值都随着加工时间的增加而变小。当碳化硅粒径为80 μm、羰基铁粉粒径为150 μm 时,在80 min 内,工件表面粗糙度值由初始的173 nm 下降到92 nm,但在加工至40 min 时,表面粗糙度值已经趋于平缓。当碳化硅粒径为30 μm、羰基铁粉粒径为50 μm 时,在80 min 内,工件表面粗糙度值由初始的170 nm 下降到79 nm,在加工至60 min 时,表面粗糙度值已经趋于平缓。当碳化硅粒径为4 μm、羰基铁粉粒径为5 μm 时,在80 min 内,工件表面粗糙度值由初始的169 nm 下降到61 nm。由图中可看出,32 min 之前,大粒径磨料的粗糙度下降得更快,而在32 min 之后,加工趋势正好相反,小粒径磨料下,表面粗糙度的下降趋势更快。因为大粒径的磨料与工件的有效接触面积更大,而且相同质量的磨料,大粒径的磨料数量较少,即大粒径磨料所受的FS更大,磨料对工件的切削深度更大,所以在加工初始阶段,工件表面粗糙度下降速率更快[24-25]。但由于磨料会在工件表面留下自身划痕,所以磨料粒径也是影响工件最终表面粗糙度的关键因素之一,小粒径磨料加工的最终表面粗糙度值低于大粒径磨料加工。

图7 磨料质量分数为45%时表面粗糙度随时间的变化Fig.7 Surface roughness change curve with time when the abrasive mass fraction is 45%

4.1.2 磨料质量分数为30%时粗糙度变化

当羰基铁粉和碳化硅在介质中的总质量分数为30%时,羰基铁粉和碳化硅的粒径大小分别为150 μm和80 μm、50 μm 和30 μm、5 μm 和4 μm,开展加工实验,测量的表面粗糙度结果如图8 所示。碳化硅粒径为80 μm、羰基铁粉粒径为150 μm 时,在80 min内,工件表面粗糙度值由初始的 169 nm 下降到95 nm,但在加工至60 min 时,表面粗糙度值已经趋于平缓。碳化硅粒径为30 μm、羰基铁粉粒径为50 μm时,在80 min 内,工件表面粗糙度值由初始的171 nm下降到84 nm,在加工至70 min 时,表面粗糙度值已经趋于平缓。当碳化硅粒径为4 μm、羰基铁粉粒径为5 μm 时,在80 min 内,工件表面粗糙度值由初始的170 nm 下降到63 nm,表面粗糙度降低了63%以上。在34 min 之前的时间段,本组实验中大粒径磨料所受的FS更大,磨料粒径越大,加工的效果越好;之后的时间段,由于磨料粒径越大,最终在工件表面留下的自身划痕越深,所以粒径越小,达到的最终效果越好。磨料质量分数为30%与45%的最终加工效果基本一致,从转折点的后移和曲线趋于平缓时间点的后移可以看出,磨料质量分数为30%的加工效率略微低于质量分数为45%的加工效率。

图8 磨料质量分数为30%时表面粗糙度随时间的变化Fig.8 Surface roughness change curve with time when the abrasive mass fraction is 30%

4.1.3 磨料质量分数为15%时粗糙度变化

当磨料质量分数为15%时,改变羰基铁粉和碳化硅的粒径大小,表面粗糙度值随时间的变化如图9 所示。碳化硅粒径为80 μm、羰基铁粉粒径为150 μm时,在80 min 内,工件表面粗糙度值由初始的168 nm下降到97 nm,但在加工至70 min 时,表面粗糙度值已经趋于平缓。碳化硅粒径为30 μm、羰基铁粉粒径为50 μm 时,在80 min 内,工件表面粗糙度值由初始的172 nm 下降到90 nm。碳化硅粒径为4 μm、羰基铁粉粒径为5 μm 时,在80 min 内,工件表面粗糙度值由初始的169 nm 下降到85 nm,表面粗糙度降低了50%以上。在48 min 时,磨料粒径的加工效率出现转折,在这之前,磨料粒径越大,所受的FS也越大,加工效果越好。而后,粒径越小的磨料在工件上留下的划痕越轻,达到的最终效果越好。比较磨料质量分数为15%和30%的加工曲线图,从转折点的后移和最后的粗糙度值可以看出,质量分数为15%的加工效率远远低于质量分数为30%的加工效率。

图9 磨料质量分数为15%时表面粗糙度随时间的变化Fig.9 Surface roughness change curve with time when the abrasive mass fraction is 15%

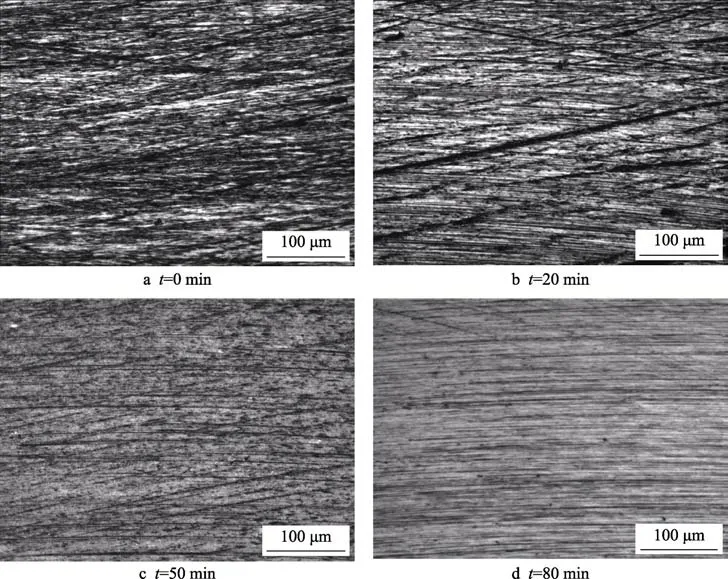

4.2 表面观测

当磨料质量分数为45%,且碳化硅粒径为4 μm、羰基铁粉粒径为5 μm 时,所加工工件表面纹理的一致性最好,表面粗糙度值也最低。用金相显微镜(Axio Lab A1,德国)观察工件表面同一位置不同时间段的表面金相,如图10 所示。光整加工前,表面有很多深划痕,如图10a 所示。经过光整加工后,深度划痕明显减少,如图10b、c 所示。光整加工80 min 后,工件表面初始打磨的划痕基本消失,留下了磨料切削的痕迹,如图10d 所示。与工件初始表面相比,加工后表面的粗糙度得到明显改善,产生的抛光纹理连续而匀整,抛光效果很好。

图10 表面金相显微图片Fig.10 Surface metallographic micrograph

为了更加清晰直观地观察加工前后工件表面形貌的变化,使用场发射扫描电子显微镜(FEI Sirion 200,美国)进行观测。从图11a 可以看出,加工前,表面存在很多明显的深划痕。经过80 min 的光整加工后,工件表面的深划痕基本消失,随着表面粗糙度的降低,抛光表面的纹理越来越连续而匀整,如图11b 所示。通过对表面粗糙度的测量和表面形貌的观测,发现改变磨料质量分数和粒径可以控制表面质量和加工效率,所设计的新型磁场辅助光整加工装置可用于Ti-6Al-4V 表面光整加工。

图11 Ti-6Al-4V 表面SEM 形貌Fig.11 SEM morphology of Ti-6Al-4V surface: a) before processing; b) after processing

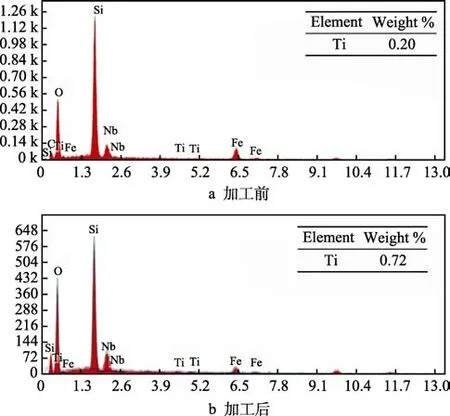

4.3 元素分析

为了进一步探究工件表面的材料去除机理,对加工前后的磁性剪切增稠光整介质进行了EDS 能谱分析,如图12 所示。面向Ti-6Al-4V 零件进行加工,所以加工前后的介质中元素变化最大的应该是钛元素。从图12a 可以看出,加工前的介质中,钛元素含量(以质量分数计)为0.2%。这些初始的钛元素来源于碳化硅磨料中含有的杂质。加工后的钛元素含量为0.72%,是加工前含量的3 倍以上,如图12b 所示。加工前后,介质中C、Si、Fe 等元素的变化不大,验证了磁性剪切增稠光整加工对钛合金的材料去除性。

图12 Ti-6Al-4V 表面元素变化Fig.12 Elemental changes on the surface of Ti-6Al-4V: a)before processing; b) after processing

5 结论

本文探究了磁性剪切增稠光整加工中磁性剪切增稠光整介质对钛合金加工性能的影响,得到以下结论:

1)设计了一种磁场发生装置,在Ansys Maxwell仿真环境中对磁场发生装置的磁场分布进行仿真分析,获取了加工区域的磁场强度,并通过实验测量,验证了仿真分析的有效性。

2)配制磁性剪切增稠光整加工介质,在加工间隙、主轴转速等参数确定的条件下开展加工实验,改变磨料的质量分数和磨料的粒径可以控制表面粗糙度和加工效率。

3)磨料质量分数分别为15%、30%和45%的加工效果表明,随着磨料质量分数的增加,加工效率提高。

4)当磨料质量分数为45%,碳化硅粒径为4 μm,羰基铁粉粒径为5 μm 时,钛合金(Ti-6Al-4V)工件的表面粗糙度由初始的169 nm 下降至61 nm,表面光洁度提高64%。

5)对加工前后的工件进行表面形貌观测发现,初始的深划痕在加工后均能去除,表面会残留磨料自身的划痕。