火电机组过/再热器锅炉管内壁铝化物涂层研究(Ⅲ):实炉服役行为

2021-08-03黄锦阳钟强黄浩刚雷中辉王鹏张醒兴党莹樱鲁金涛谷月峰

黄锦阳,钟强,黄浩刚,雷中辉,王鹏,张醒兴,党莹樱,鲁金涛,谷月峰

(1.西安热工研究院有限公司 电站锅炉煤清洁燃烧国家工程中心,西安 710032;2.华能湖南岳阳发电有限责任公司,湖南 岳阳 414002;3.西安益通热工技术服务有限责任公司,西安 710032)

氧化皮问题一直是制约超(超)临界火电机组高温段锅炉管安全运行的主要风险之一[1-2]。随着火电机组蒸汽参数的不断提高,由此造成的过/再热器管堵塞、爆管以及定期停车检修将更加频繁[3-4]。例如某电厂是我国较早一批设计蒸汽参数为32 MPa/605 ℃/623 ℃/623 ℃的超超临界二次再热机组,其高温段过/再热器选材以TP347HFG、Super304H 和HR3C 奥氏体钢为主,自2015 年投运以来,由于较高的蒸汽运行参数,导致18Cr 系列奥氏体耐热钢(TP347HFG、Super304H 等)在实机服役中的抗氧化性能极差,在每年定期检修中,针对氧化皮的检测不得不逢停必检、逢检必割且密切跟踪,造成了时间和经济上的巨大损失。截止目前,该厂锅炉过热器、再热器高温部分、高压低温再热器等系统均出现过氧化皮爆发式增长和脱落,由此带来的锅炉管壁减薄问题也趋于明显并将长期持续下去,最终将导致爆漏、爆管事故的发生。另外,根据华能金属专业技术监督工作报告,邯峰、沁北、巢湖、汕头、上安、伊敏、日照、东方、海门、太仓、瑞金、井冈山等电厂,均出现过锅炉高温受热面奥氏体不锈钢管内壁氧化皮剥落堆积引起的爆管问题,造成大量经济损失。因此,无论是从机组安全运行的角度出发,还是从止损、节材的效益出发,开发出适用于火电机组过/再热器部件高温涂层材料技术都具有极其重要的意义[5-8]。

针对火电机组过热器和再热器锅炉管内表面抗高温蒸汽氧化需求[9-10],项目组在前期采用由酸性抑制剂、固化剂、渗剂以及粘结剂等组成的金属料浆,通过契合锅炉钢管的热处理工艺,在Super304H 奥氏体不锈钢管内表面成功制备出渗铝涂层,建立了针对18-8 系列奥氏体不锈钢管内表面渗铝涂层制备工艺及涂层结构控制和预测方法[10-12],并针对性地分析表征了涂层管的关键服役性能。结果表明:在650 ℃饱和蒸汽条件下,Super304H 涂层管的氧化速率远小于母材的1%,是Super304H 喷丸管的5 %,HR3C钢管的10%,而持久寿命、室温/高温强度、导热性以及焊接性能等均与Super304H 母材管相当,已经具备了可彻底解决在役奥氏体不锈钢锅炉管内表面高温蒸汽氧化问题的关键核心技术[13-15]。然而,在火电机组实际运行工况下,锅炉机组的频繁启停、管屏内蒸汽温度的波动以及蒸汽环境的变化,对涂层锅炉管及焊接接头实际服役性能的影响尚不清楚[16-17]。虽然欧洲的“SUPERCOAT”(Coatings for Supercritical Steam Cycles)项目涉及到了相关涂层的制备、涂层扩散及退化模型、综合性能测试、等口径锅炉管涂层试制及实机服役验证等多个试验环节,但是该项目采用的涂层制备工艺为传统热扩散渗铝[18],所获得的涂层脆性较大,本征裂纹较多。截止目前,该项目后续实机验证的服役性能研究表征仍未见报道。

为进一步积累奥氏体钢涂层锅炉管在实机服役态下的性能评定和验证数据,项目组与华能湖南岳阳发电有限责任公司共同开展内壁涂层奥氏体钢锅炉管的实机验证试验工作。截止2020 年5 月,实机验证试验已安全运行8600 h。本文将基于实机服役态下的中试验证管材开展性能研究,重点表征涂层管和对比管服役后的各项关键性能。

1 试验

1.1 样品制备

所有试验管材均为电厂机组备件Super304H 锅炉管,管材规格为外径44.5 mm、壁厚9 mm。成分(以质量分数计)为:0.09%C,0.1%N,0.24%Si,0.1%Mn,18.38%Cr,9.31%Ni,0.54%Nb,2.75%Cu,余量Fe。锅炉管热处理工艺、管壁状态以及综合性能均符合GB/T 5310—2008《高压锅炉用无缝钢管》的要求。管材微观组织如图 1a 所示,平均粒度为7.39 μm。

涂层验证管采用料浆法在Super304H 锅炉管内壁制备铝化物涂层,详细制备过程见文献[10]。涂层截面形貌如图1c 所示,涂层为双层结构且连续均匀,厚度为37.32 μm,与母材冶金结合。

对比试验管为Super304H 母材管和Super304H 喷丸管,其中Super304H 喷丸管根据商业喷丸工艺对管材内壁进行喷丸处理。采用平均直径约2.5 mm 的不锈钢弹丸,喷丸压力为0.5~0.8 MPa,喷丸的技术要求及检验、验收符合DL/T 1603—2016《奥氏体不锈钢锅炉管内壁喷丸层质量检验及验收技术条件》。喷丸管截面形貌如图1b 所示,喷丸形变层厚度约为100 μm。

图1 验证管样微观组织结构Fig.1 Microstructure of the tested tube: (a) Super304H, (b) Super304H-peening, (c) Super304H-coating

1.2 实机验证试验

选取电厂6#炉高温段末级过热器出口段管屏位置开展试验管样及对比管样实机验证试验,锅炉运行参数为605 ℃/605 ℃/26.3 MPa,验证管样分别为Super304H 涂层、Super304H 喷丸以及Super304H 母材,如图2 所示。截止2020 年5 月割管取样,实机炉验证时间为8600 h。

图2 验证管样安装位置Fig.2 Installation position of the tested tube

1.3 性能与组织分析方法

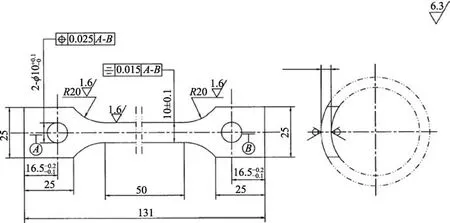

服役态管样的拉伸性能测试根据GB/T 4338—2006《金属材料高温拉伸实验方法》和GB/T 2039—2012《金属材料单轴拉伸蠕变实验方法》执行。为了更加接近锅炉管实际服役状态,拉伸样品均要求直接从管材上切割下来并保持原始管样的弧度,样品呈瓦片状,其详细尺寸见图3。样品的内弧面保持原始表面状态,外弧面采用1200 号砂纸进行磨抛至无粗大划痕为止。拉伸实验在美特斯 E45.105 型万能试验机上进行,拉伸温度为650 ℃,应变速率为2×10–4s–1,每种参数取3 个试样拉伸结果的平均值。

图3 瓦片状拉伸/持久试样示意图Fig.3 Diagram of tensile/creep specimens of tiles

金相组织样品为从服役态管样上切割的块状瓦片样品,将样品沿截面方向进行热镶,用280#、800#、1000#和1200#砂纸垂直于截面依次进行磨制,之后在抛光机上用金刚石抛光膏将样品截面磨抛至无明显粗大划痕为止,并用丙酮或酒精对样品进行超声清洗,吹干备用。

通过MHVD-1000IS 型显微硬度仪测试服役态管样的维氏硬度,加载载荷为10 g,加载时间为10 s,每组样品平行测试10 次,取其平均硬度值作为最终的硬度结果。利用光学显微镜OM(型号为LeicaDVM2500)、带能谱EDS(型号Oxford)的扫描电子显微镜SEM(型号Zeiss-Sigma HD)以及背散射HDBSD(型号Zeiss-Sigma HD),对验证管样的涂层结构、喷丸形变层结构、焊缝组织及母材微观形貌等进行观察分析。样品分析前,用成分为10%HNO3+40%HCl+50%甘油(体积分数)的腐蚀剂对样品组织进行腐蚀,将腐蚀剂滴至样品表面,腐蚀时间约为10~15 s,之后用蒸馏水冲洗干净。

2 结果与分析

2.1 氧化性能

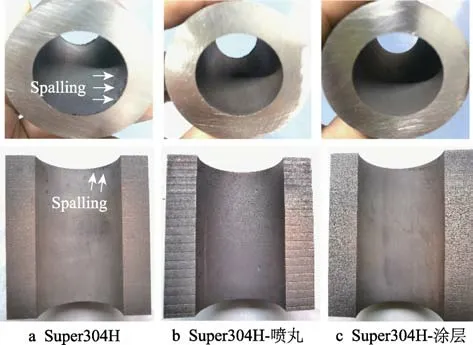

图4 为试验管Super304H 涂层、对比管Super304H母材、Super304H 喷丸3 种管样服役8600 h 后的内表面宏观形貌。可以看出,除Super304H 母材表面出现明显的氧化皮剥落外,其余管样宏观上未发现肉眼可观察到的区别。

图4 3 种服役态管样内表面宏观形貌Fig.4 Macrostructure of the 3 serving tubes: (a) Super304H,(b) Super304H-peening, (c) Super304H-coating

图5 为3 种服役态管样内表面及截面SEM 微观形貌。由图5 可知,服役8600 h 后,母材管样表面形成了典型的双层氧化膜结构,经XRD(D2 PHASER X 射线衍射仪,jade5.0 软件)和EDS(Oxford-INCA能谱分析仪,原子百分比)综合分析,外层为Fe 的氧化产物Fe2O3/Fe3O4,内层为Fe、Cr 形成的尖晶石相FeCr2O4/(Fe,Cr)2O3,这与当前多数学者在实验室中的研究结果一致[19-21]。不同的是,在服役过程中,管内表面结构疏松的外层氧化产物会在高温高压蒸汽冲刷下出现少量脱落,但其氧化膜厚度(>40 μm)仍远大于实验室的研究结果[22]。可能的原因在于,服役过程中管材内部较高的蒸汽压力导致内表面微区氧分压增高,使得氧原子获得更高的活性和更大的扩散动力,加快了O 原子与管材表面合金元素Fe、Cr的氧化速率,在同等时间下形成的氧化膜厚度更大。与此同时,在表层晶界及管材缺陷部位,Fe 原子扩散速率更快,在选择性氧化的影响下,优先在这些部位形成氧化产物,并随着氧化时间的延长,不断长大,形成较大的瘤状物,加快了锅炉管材的氧化进程。

图5 3 种服役态管样的SEM 微观形貌Fig.5 Microstructure of the 3 serving tubes: (a) Super304H, (b) Super304H-peening, (c) Super304H-coating

喷丸管和涂层管表面氧化物厚度较小,均表现出了比母材更优秀的抗蒸汽氧化能力。由于氧化膜生长缓慢且结构致密,在8600 h 服役期内很难出现剥落现象,即使在某些缺陷部位有极少量的氧化皮开裂及剥落,但对整个氧化膜的影响甚微,可以认为观察到的氧化膜厚度是其真实厚度。经放大至1 万倍后发现,两种管材表面氧化膜均为单层结构,厚度分别为0.55 μm 和0.3 μm,不同之处在于表面氧化产物不同,分别为结构致密的Cr2O3和Al2O3。喷丸处理使得管材表面及表层的晶粒碎化,同时产生大量位错、空位等微观缺陷,为耐蚀性Cr 原子的扩散提供了大量扩散通道,加快了扩散速率,有利于在氧化初期快速形成结构致密的单层Cr2O3保护性氧化膜,及时阻碍了合金元素Fe 与O 原子的互扩散,从而降低了基体的氧化速率[23-24]。涂层管表层主要成分为FeAl 金属间化合物,高温水蒸气中的O 原子首先与涂层中的Al原子发生选择性氧化,从而形成生长速度极慢且具有保护性的单层致密Al2O3保护膜。两种结构致密的保护性氧化膜均有效提高了管材的抗高温蒸汽氧化能力。

值得注意的是,喷丸管虽然一定程度上可显著降低管材的氧化速率,但是在更长的服役期及更高的服役温度环境下,喷丸形变层将出现逐渐退化甚至消失的现象,主要表现在碎化晶粒的长大、合/吞并以及晶界的消失,相邻部位亚晶界吞并变形孪晶,孪晶板条之间的相互合并、扩宽以及孪晶界面的消失等方面。随着喷丸形变层的进一步消耗、退化,服役态喷丸管表面形成的保护性氧化膜也开始出现明显的层片状脱落现象。除此之外,喷丸处理在管材表面产生明显的单层甚至多层微裂纹等加工缺陷(图5b),也是导致喷丸管后期服役过程中抗氧化性能降低的重要影响因素之一。

2.2 组织结构

图6 为3 种服役态管样靠近内表面的微观组织结构。由图6 可知,在管材表层部位,母材管表面晶粒被完全氧化,形成完整的双层结构氧化膜,氧化膜的最大厚度为64.31 μm,虽然靠近氧化膜内侧区域晶粒结构完整,但由于Cr 元素不断向外扩散消耗,该区域已形成贫Cr 区,氧化膜结构一旦破坏,Cr 源得不到及时补充,无法再次形成保护性氧化膜结构,贫Cr 区晶粒将沿晶界出现灾难性氧化、脱落,导致管材壁厚不断减薄,加快了进入下一氧化周期的进程。

图6 3 种服役态管样的光学金相组织Fig.6 Metallographic structure of the 3 serving tubes: (a) Super304H, (b) Super304H-peening, (c) Super304H-coating

喷丸层结构较为完整,但在服役过程中由喷丸形成的变形孪晶已经出现部分退化甚至消失,喷丸孪晶数量减少且喷丸变形层厚度减薄达32%。由此可以预测,随着喷丸管继续服役,喷丸层组织将进一步消耗、退化,但短期内抗氧化性能作用仍然存在;从长期来看,喷丸层作用将逐渐弱化并最终消失。

涂层仍保持双层结构且厚度有所增加,增加量约4.5%,不同的是涂层外层厚度减小,内层厚度增加。这是由于外层Al 原子在向外扩散、消耗形成保护性Al2O3氧化膜的同时又通过内层向基体扩散[15,25]造成的,在这一过程中,即使后期因保护性Al2O3膜的破裂、剥落而导致外层Al 原子不断被消耗,但内层仍有充足的Al 源可以得到及时补充,保证Al2O3膜的动态完整,从长期服役效果来看,因高温氧化而造成的涂层退化并不明显。

对于母材组织,3 种试验管材服役后仍为奥氏体组织,虽然晶粒度与服役前相比稍有长大,但仍处于同一晶粒度等级。进一步放大后发现沿晶界析出了结构连续的M23C6型富Cr 碳化物相,但数量少,尺寸小,断续分布于晶界上,晶界的宽化程度小。另外,在服役后的管材中尚未观察到σ、μ 等TCP相的存在。

2.3 硬度

材料的硬度与其微观组织结构及应力状态密切相关[26-27],晶粒尺寸、析出相、位错、应变及残余应力等均对硬度的影响较大。图7 为服役前、后Super304H母材、喷丸和涂层管由内壁向外壁方向一定深度内的硬度变化曲线。可以看出,与母材相比,喷丸和涂层制备均显著提高了Super304H 管材表面硬度,但在喷丸层和涂层内部,硬度呈现出由外向内的下降趋势,涂层由于内外层结构不同,硬度下降趋势更加明显。服役8600 h 后,母材和涂层的硬度有所升高,而喷丸层硬度出现明显降低,但仍高于母材。值得注意的是,服役后母材管靠近内层氧化膜附近区域的硬度值普遍低于管材内部,可能的原因在于强化元素Cr 被氧化、消耗而形成的Cr 贫化区导致硬度值下降,而合金内部强化元素在晶界/晶内以碳化物形式析出使得母材硬度有所升高,但由于析出相含量较少,硬度升高并不十分显著。

图7 母材、喷丸层和涂层服役前后硬度变化曲线Fig.7 Hardness curves of Super304H (a), Super304H-peening (b) and Super304H-coating (c) before and after serving

喷丸层硬度高的原因在于喷丸处理会造成管材表层的塑性变形程度增大,残余应力增加,表层晶粒细化,晶格畸变及位错密度增加,最终导致管材表面硬度大幅提高。随着管材的长期服役,喷丸层残余应力得到释放,塑性变形程度逐渐减弱,晶粒合并长大,亚晶界消失同时位错堆积,喷丸层硬度降低,但由于喷丸层作用尚未消失,硬度仍高于基体。而涂层硬度高的原因在于其主要物相为Fe-Al 金属间化合物FeAl/Fe3Al 相,由于Fe-Al 金属键和共价键存在,其硬度和稳定性均远远高于Super304H 基体,即使服役后涂层有所消耗,但稳定的金属间化合物含量在原子不断扩散的过程中并未明显降低,相反,合金中强化元素Cr、Si 等扩散至涂层中使涂层硬度反而升高。较高的表面硬度可有效提升管道内壁抗高温蒸汽及氧化皮残渣的冲刷性能。

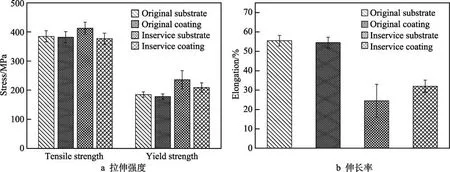

2.4 高温拉伸性能

图8 为母材和涂层服役前、后在650 ℃下的高温拉伸性能结果。可以看出,原始态涂层样管的抗拉强度、屈服强度以及延伸率与母材基本相当,二者拉伸性能的相对差值均<2%。由于ASME 标准并未列入高温短时拉伸性能数据,参考由Creep Properties of Heat Resistant Steels and Superalloys提供的Super304H室温~750 ℃范围内的抗拉强度及屈服强度要求(650 ℃,σm约为380~430 MPa,σ0.2约为150~195 MPa),原始态涂层和母材的高温拉伸强度均在要求范围之内,表明涂层制备对原始管材的高温拉伸性能未造成明显的影响,与前期研究结果一致[15]。

图8 母材和涂层服役前后650 ℃下的拉伸强度及伸长率Fig.8 Tensile strength (a) and elongation (b) of Super304H and Super304H-coating at 650 ℃ before and after serving

服役8600 h 后,Super304H 母材的抗拉强度和屈服强度明显增加,但涂层的抗拉强度基本保持不变,尽管屈服强度有少量增加,但仍处于同一水平;两者延伸率均呈下降趋势,但都大于25%。结合图6a 和图6c 高倍晶界照片分析可知,由于Super304H 母材及涂层服役时间较短,晶界附近形成的M23C6型碳化物虽呈连续状分布,但颗粒相对较小、厚度相对较薄,晶界强化效应在一定程度上反而有所增强。另外,基体内析出的MX 相及富Cu 相在基体中均匀分布,颗粒尺寸较小,也可以起到很好的弥散强化作用。因此,晶界、晶内不同类型沉淀相的复合析出会增大高温拉伸塑性变形过程中管材内部位错运动的阻力,产生综合强化效应,进而使试样的拉伸强度,特别是屈服强度有较为明显的增加。

上述研究结果表明,影响管材高温拉伸性能的关键因素仍以基体中的析出相分布为主,涂层对管材的高温力学性能影响基本可以忽略。但是,对于厚度较薄的管道,涂层的施加对管道表层力学性能的影响尚不明确,有待进一步研究。

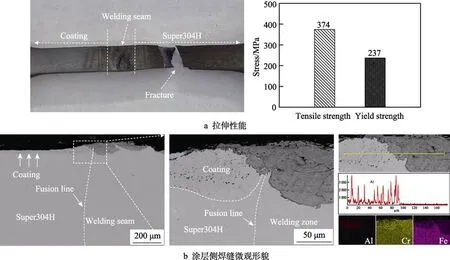

2.5 焊缝分析

图9 为服役态涂层/母材焊接接口650 ℃拉伸性能及涂层侧焊缝微观形貌。由图9a 可知,服役态涂层/母材焊接接口表现出了较强的高温拉伸性能,试样断裂于母材一侧,母材侧高温拉伸强度基本满足服役要求,表明涂层的存在对Super304H 管道焊接接口高温力学性能的影响较小。考虑到涂层中Al 原子在焊接及服役时通过扩散进入焊缝的可能性,对涂层侧焊缝进行微观分析,结果如图9b 所示。可以看出,靠近焊缝熔合线位置,受焊接熔池的影响,涂层厚度明显增加,主要表现为Al 原子在热影响区扩散。焊缝线扫描及元素面分布结果表明,Al 原子的扩散止于熔合线位置,焊缝区域尚未检测到Al 的存在,表明涂层在焊接及后续服役过程中,Al 原子并未扩散进入焊缝而影响焊缝的力学性能。

图9 涂层/母材焊缝服役8600 h 后650 ℃下的拉伸性能及涂层侧焊缝微观形貌Fig.9 Tensile strength (a) and microstructure(b) of the Super304H-coating/Super304H welding seam after serving

3 结论

1)与Super304H 母材管和喷丸管相比,涂层管表面形成的结构致密、生长速度极慢且更加稳定的保护性Al2O3膜的厚度仅约0.3 μm,有效提高了锅炉管表面抗蒸汽氧化能力。

2)服役后涂层仍保持双层结构,厚度增加4.5%,平均硬度升高约8.1%。参比的喷丸管样喷丸层部分孪晶消失,细化晶粒合并长大,喷丸层平均硬度下降21.3%,厚度退化约32%。

3)实炉服役前后,涂层样品在650 ℃下的抗拉强度基本保持不变。涂层/母材焊接头拉伸样品断裂在无涂层侧,施加涂层对基体管材及焊接接头的高温力学性能无不良影响。

4)涂层管焊接并服役后,涂层中Al 原子的扩散止于熔合线位置,未对焊缝区造成Al 原子污染,不影响焊缝组织的稳定性。