粘结层粗糙度对YSZ 涂层热震性能的影响

2021-08-03李国浩巴德纯倪岩松谭帧陈红斌杜广煜

李国浩,巴德纯,倪岩松,谭帧,陈红斌,杜广煜

(1. 东北大学 机械工程与自动化学院,沈阳 110819;2. 沈阳广播电视大学 理工学院,沈阳 110004)

航空发动机发展的主要方向是提高进口温度和推重比。现代航空发动机对耐热和隔热材料的要求越来越高,性能更好的热障涂层是突破航空发动机耐热极限的必要条件。热障涂层具有良好的隔热和耐腐蚀性能,能够起到提高发动机的服役温度、延长发动机使用寿命和提高发动机效率的作用[1-2]。在实际服役过程中,热障涂层过早的剥落失效给航空发动机的稳定性与可靠性带来了极大的影响,这给涂层寿命的研究提出了更高的要求。对热障涂层服役寿命的研究已经引起了学者的关注。改变粘结层表面结构,进而提升涂层的抗热震性能,探讨涂层的失效机理,延长涂层的服役寿命,是目前亟待解决的问题。

现役传统机型使用的热障涂层采用双层结构,由金属粘结层和陶瓷层组成[3-4]。陶瓷层(8YSZ)具有高稳定性和低热导率的特点,可以有效地起到隔热与耐腐蚀的作用。金属粘结层(MCrAlY, M 为Ni、Co或Ni 和Co)可以缓解基体与陶瓷层材料热膨胀系数不匹配的情况,提高结合性能,增强涂层抗高温氧化的性能[5-6]。粘结层中的金属元素会在高温状态下氧化,在粘结层和陶瓷层中间生成主要成分是氧化铝的热生长氧化物(TGO)[7-8]。致密的氧化铝相当于一层保护膜,可阻止氧的进一步扩散,起到保护基体的作用,延长热障涂层的服役寿命[9]。随着热循环的进行,TGO 的产生和生长会带来内应力的变化,热生长氧化物的增厚改变了涂层界面间的结构,由于TGO 生长造成裂纹的萌生和发展,会引起涂层的剥落失效[10-12]。TGO 优先生长在粗糙的微缺陷界面,TGO 沿着粗糙的界面生长,会产生凸起和尖点等不均匀结构。在高温环境下,不均匀结构会引起应力集中的情况,引起裂纹的萌生和扩展[13-15]。一些研究人员利用数值模拟的方法,研究了微观结构对涂层力学的影响,发现TGO 层不均匀结构处在多次热震下的残余应力容易造成裂纹的扩展[16-18]。预先对粘结层进行表面处理,可以改善表面粗糙度。目前,有学者采用激光重熔[19-20]、预氧化[21-22]、改性粘结层[23]、梯度涂层结构[24]、表面处理[25]等方法进行表面优化。表面处理是一种非常有效的手段,而且可以与其他方法相结合,共同对涂层表面进行优化,提高涂层的抗热震性能。目前,针对表面处理粘结层微观结构的研究报道还不够全面。

本研究采用火焰喷涂的方法在镍基高温合金上制备NiCoCrAlY 合金粘结层,通过等离子喷涂的方法制备8YSZ 陶瓷层。使用低压喷砂的表面处理方法,改变粘结层的表面粗糙度,优化TGO 的生长界面,通过对涂层样品微观结构的表征和热震性能实验的结果,探讨涂层失效的机理和表面处理对涂层寿命的影响,研究粘结层表面处理对涂层抗热震性能的影响规律,为涂层的进一步发展提供理论基础。

1 实验

1.1 涂层制备

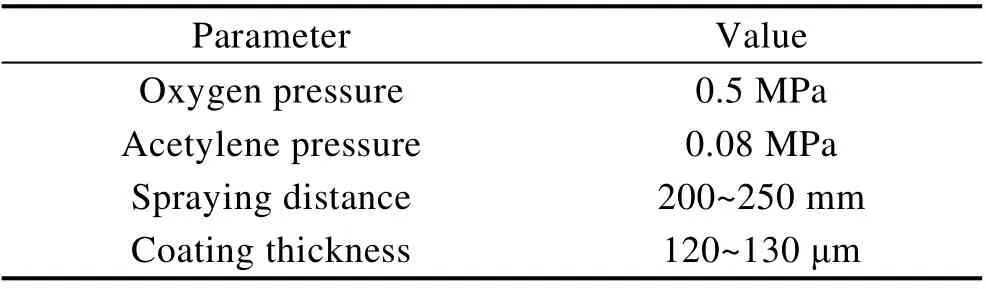

基片材料选择镍基高温合金(GH4169)。为了避免热震实验中样品边界产生应力集中的情况,选用φ25 mm×2 mm 的圆形基片。首先通过喷砂获得活化的粗糙表面,以提高涂层颗粒与基体之间的结合强度。通过超声波清洗15 min,获得清洁表面,之后烘干,备用。利用火焰喷涂设备(QHT-7)沉积NiCoCrAlY合金粘结层,涂层厚度控制在125 μm。将粘结层分为2 组,一组为粘结层不经过喷砂处理的对照组,另一组采用小角度低压喷砂的表面处理方法对粘结层表面进行处理,在兼顾涂层结合力的同时,合理地改善表面粗糙度情况。喷砂压力为0.15 MPa,喷砂距离为150 mm,喷砂角度为60°。最后使用大气等离子喷涂设备(APS-3000)在2 组样品上制备8YSZ 陶瓷层,涂层厚度为225 μm。制备工艺参数见表1、2。

表1 火焰喷涂工艺参数Tab.1 Process parameters of Flame Spray

表2 等离子喷涂工艺参数Tab.2 Process parameters of APS

1.2 微观结构表征

使用Ultra Plus 型场发射扫描电子显微镜对涂层材料的表面和截面微观形貌进行表征,通过EDS 进行涂层微区成分分析。使用3D 测量激光显微镜对粘结层三维形貌及表面粗糙度进行检测。使用X 射线衍射仪对热震实验前后涂层的物相进行表征。

1.3 性能测试及组织观察

采取常温空冷法,将被测样品置于温度为1100 ℃的马弗炉中,保温50 min。然后迅速将样品取出,置于常温空气中冷却10 min,此为1 次循环。按照上述方法循环操作,取出后,记录循环次数与涂层表面状态,使用灵敏度为1×10–5g 的双量程高精度天平进行称量,记录质量及其变化量。实验直到涂层出现大面积剥落,达到失效情况时停止,记为涂层服役寿命。本实验将剥落面积超过10%记为开始失效,剥落面积超过20%记为完全失效。利用质量变化与氧化时间,绘制氧化动力学曲线。

2 结果及分析

2.1 涂层微观结构

由于制备工艺的影响,涂层呈现的是层状结构。图1a、b 为处理前后NiCoCrAlY 粘结层表面的微观形貌。涂层微观形貌有较大差别,通过热喷涂制备的涂层,表面较为粗糙,具有大量的起伏孔洞缺陷等松散结构,表面凹凸不平,均匀性较差。处理后,涂层的平整度有所改善,凹凸起伏的结构变得平缓。粘结层表面的孔隙结构受到喷砂颗粒的轰击,部分结构出现了塌陷。喷砂处理在一定程度上减少了涂层表面的孔隙,降低了粘结层表面粗糙度。通过图1c、d 看出,经过处理后的粘结界面,在制备陶瓷层之后,表现得更加平整,疏松结构少。粘结层粗糙度对陶瓷层产生很大的影响。在制备过程中,高速粒子撞击粘结层表面,会随机结晶融合而进一步生长。较高的粗糙度影响粒子的沉积生长,会在不平整处留有孔隙,这为裂纹的萌生提供了空间。

图1 喷砂前后粘结层表面和截面形貌Fig.1 Surface and cross-sectional morphology of the bonding layer: a) untreated surface; b) surface after treatment; c) untreated section; d) cross section after treatment

3D 激光测量显微镜测得的粘结层表面三维形貌如图2 所示。未经过处理的粘结层,表面起伏波动更加明显,可以清楚地看到涂层表面有多个凸起结构。喷砂处理在一定程度上减少了涂层表面的凸起和松散结构,降低了表面粗糙度。

图2 粘结层表面三维形貌Fig.2 3D surface morphology of bond coating: a) untreated surface; b) surface after treatment

选取涂层的3 个区域,通过测量区域内的面粗糙度,求得面粗糙度的平均值。每个区域分别选取6 个位置测量其X方向的线粗糙度,求得线粗糙度的平均值。将线粗糙度Ra和面粗糙度Sa作为表面粗糙度的主要判别依据,经过整理,涂层表面粗糙度如图3 所示。通过处理后的数据可以看出,经过喷砂处理后的粘结层,表面粗糙度有所降低,下降了1~3 μm。

图3 粘结层表面粗糙度Fig.3 Roughness of the bond coating

2.2 涂层抗热震性能

对2 组涂层样品进行热震实验,喷砂样品热震后的形貌如图4 所示。观察可得,多次循环后,样品外观无变形,涂层结合力良好。样品经过30 次热震实验后,在边缘位置产生了极其微小的裂纹。随着循环次数的增加,逐渐扩展形成肉眼可见的裂纹。经过148 次循环后,涂层边缘萌生几处新的裂纹。经过观察分析,裂纹往往从边缘产生,并逐渐向中间区域延伸。当到155 次循环之后,裂纹累积达一定程度时,涂层出现鼓起的现象,局部区域的陶瓷层从粘结层上剥离。当裂纹扩展到鼓起处,形成贯通,鼓起处逐渐与样品分离,涂层出现剥落现象,进而引发失效。

图4 涂层样品失效情况Fig.4 Failure of coating sample

涂层剥落失效主要发生在粘结层和陶瓷层之间。陶瓷层脱落后,粘结层依然保持良好的结合力。涂层剥落是由于涂层内部微裂纹的扩展与联通,导致其与基底发生分离。在热震过程中,内部的热应力作为裂纹扩展的驱动力,诱使内部微裂纹萌生扩展,直至出现贯穿涂层的纵向裂纹。纵向裂纹引起陶瓷层的破坏,当裂纹密度达到一定程度,涂层即失效。引起涂层失效的应力主要有以下3 类:各层材料的膨胀系数不同引起的热应力;热传导过程中材料的热应力变化;TGO 的生长带来的影响[26]。前两类应力变化受到涂层结构与材料的影响。本文主要考虑陶瓷层和粘结层界面间TGO 的生长增厚引起的涂层失效。

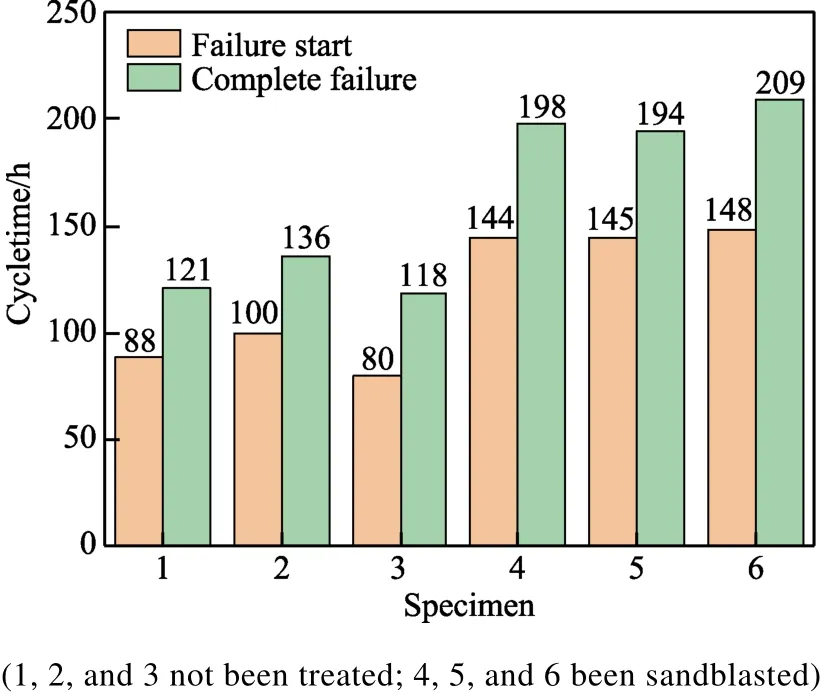

为了减小随机误差,每组分别选取3 个样品。1、2、3 号是未经过表面处理的样品,4、5、6 号是经过喷砂处理的样品。通过图5 可以看出,经过表面处理的涂层样品的循环寿命优于未处理的样品。结合SEM结果,经过表面处理的涂层样品,表面没有松散的孔洞缺陷结构,表面粗糙度有所降低。TGO 生长在相对平坦的界面,会减弱生长应力对陶瓷层的影响,相对致密的粘结层结构可以改善样品的抗热震性能。

图5 样品失效时间Fig.5 Sample failures time

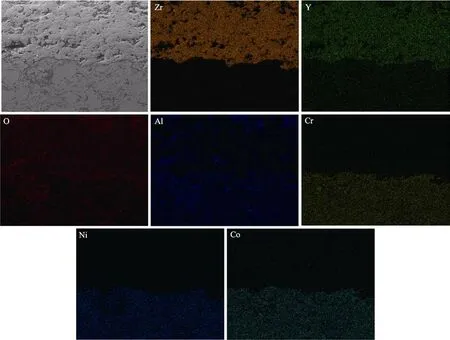

通过EDS 对经历10 次热震实验后的截面进行成分分析。图6 中,铝和氧元素在界面处形成一条曲线,富含Al2O3的TGO 层沿着界面起伏生长,将陶瓷层和粘结层明显地分隔开。TGO 的形状依赖界面的形貌,在起伏处均匀地生长。

图6 涂层界面EDS 分析Fig.6 EDS analysis of the coating cross section

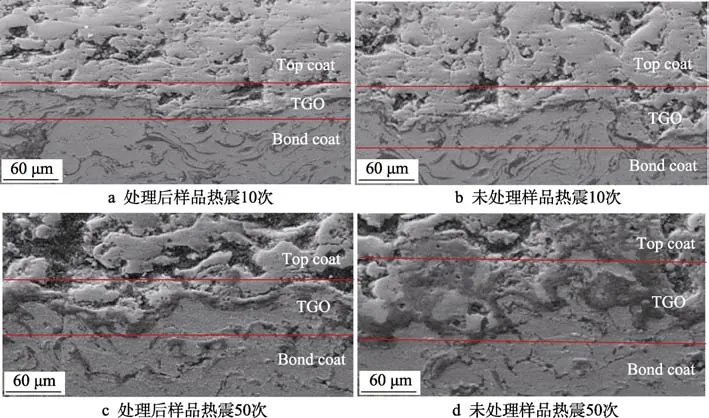

处理前后的样品经历不同热震次数的截面形貌如图7 所示。热震试验后,各层涂层存在明显的分界,并且出现了一定数量的孔洞。观测区域的上半部分为陶瓷层,可以看到明显的孔隙及堆叠结构。经历过热震试验后,TGO 层厚度逐渐增加。相较10 次热震的涂层,50 次热震的涂层的TGO 层厚度明显增加。由于界面的不均匀性,未经过表面处理的界面会在局部生成比较厚的TGO 层,这给涂层寿命带来了很大的隐患。在高温环境中,粘结层元素不断被氧化,TGO层沿着界面的形貌持续生长。从图7 可以看出,经过表面处理后的粘结层界面更加平缓,经过10 次和50次循环后,TGO 的形状相对均匀。TGO 的产生使界面形貌变得更加扭曲复杂。未进行表面处理的涂层样品中,TGO 形状蜿蜒起伏,对界面间结构带来了很大的影响。随着热震次数的增加,TGO 层周边孔洞数量明显增加,氧化物的生成使材料强度降低,局部位置的体积变化,产生缺陷。另一方面,TGO 层的生长不断消耗粘结层中Al、Ni、Co、Cr 等元素,这些元素持续由粘结层向TGO 层扩散,使得靠近TGO层的粘结层由于这些元素的大量消耗,产生大量孔隙、裂纹等。TGO 层生长受到陶瓷层和粘结层的约束,不断积累热生长应力。由于TGO 界面处结合强度较弱,当TGO 层生长到一定厚度,累积的热应力为微裂纹提供能量。微裂纹连接扩展,最终导致涂层剥落失效。粘结层的高温氧化直接影响TGO 层的生长增厚,当厚度达到一定临界范围时,会引起涂层的剥落。TGO 的局部不均匀增厚会引起涂层过早失效。经过表面处理,可以改善TGO 的生长界面。TGO 均匀生长可以进一步改善热震过程中的应力集中,缓解TGO 层生长增厚,进而延长使用寿命。

图7 不同热震次数的涂层截面形貌Fig.7 Coating cross-sections after different times of thermal shocks: a) 10 thermal shocks of treated samples; b) 10 thermal shocks of untreated sample; c) 50 thermal shocks of treated samples; d) 50 thermal shocks of untreated sample

2.3 氧化增重分析

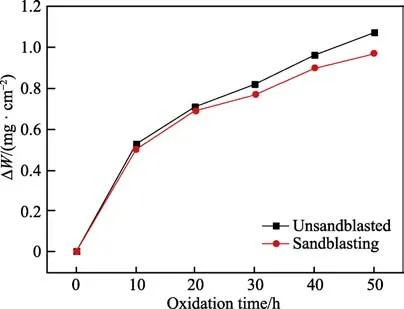

经过喷砂和未喷砂的涂层样品在1100 ℃的恒温氧化动力学曲线如图8 所示。为了避免涂层失效脱落,对比了短时测试结果。两种涂层都呈现出典型的增长趋势。氧化初期,增重速度比较快,界面处会形成连续的TGO 层。随着氧化的进行,TGO 层会阻止外界的氧扩散,氧化过程也相对趋于平缓。相对于未处理样品,经过喷砂处理后的涂层样品的氧化速率降低。TGO 层沿着界面生长,起伏的界面与氧气拥有更大的接触面积。经过表面喷砂处理,可以改善生长界面的平整度,有助于提升热障涂层的使用寿命。

图8 涂层样品的氧化动力学曲线Fig.8 Oxidation kinetics curve of coatings

2.4 失效机理分析

YSZ 中的ZrO2在1200 ℃左右会发生相变,从单斜相转化为四方相,伴随着体积的变化。体积的变化会引起涂层内部的不稳定,进而导致涂层开裂。失效前后XRD 的衍射图谱见图9。实验设定的热震实验温度为1100 ℃,并未达到相变温度,且通过XRD 的结果可知,失效前后YSZ 涂层并未发生相变,因此可以排除由相变引发的涂层失效。

图9 失效前后涂层的XRD 衍射图谱Fig.9 XRD patterns of the coating

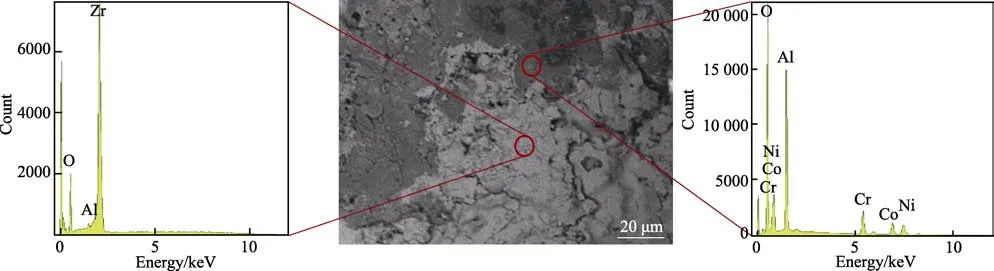

根据实验结果,在经过热震实验后,涂层剥落失效都发生于陶瓷层和粘结层的界面处。涂层脱落处的SEM 形貌如图10 所示。通过EDS 进行微区化学成分分析,白色区域为未脱落的YSZ,灰色区域为粘结层。可以看到,在未脱落的YSZ 上,暴露很多大小不同的裂纹,密布的微裂纹已经贯通成长裂纹。喷涂方法制备的涂层是通过“咬合”结合在基体上,陶瓷层脱落并不是彻底地全部剥离,失效后的涂层上依然存在部分YSZ 层。通过EDS 结果发现,部分灰色区域上存在大量的Al 和O 元素,此外还有Ni、Co、Cr 等元素,此处应为TGO 层。由于高温的作用加速了氧元素的传输,在陶瓷层和粘结层的界面处生长了一层热生长氧化物。TGO 层不断生长增厚,生长应力累积到达一定程度后,分隔开陶瓷层和粘结层。

图10 涂层剥落处的形貌Fig.10 SEM image of the coating spalling

根据氧化动力学曲线和涂层形貌分析可知,粘结层的高温氧化行为对涂层失效有重要的影响。氧元素会通过晶界渗透到粘结层进行高温氧化。生长界面的接触面积越大,会带来更快的氧化速度,并且局部不均匀的增厚会引起界面结构的改变。随着热震的进行,靠近TGO 层的粘结层产生大量孔隙、裂纹。TGO层生长受到两侧涂层的限制,造成热生长应力。同时各层材料在热震过程中,由于热物理性能差异,产生热失配应力,这些热应力在界面起伏的波峰处体现为纵向拉应力,在波谷处体现为压应力。由于TGO 界面处结合强度较弱,且界面处的凸起、尖角、沟壑等部位容易导致应力集中,当TGO 层生长到一定厚度,累积的热应力就容易在原有的孔隙等微缺陷以及界面起伏波动处诱发裂纹的产生,微裂纹扩展,连接形成大裂纹,最后在界面区域形成横向宏观裂纹,导致涂层出现层离、大尺度屈曲、剥落,使涂层失效。裂纹萌生多发生于TGO 生长界面的凸起、沟壑等位置。经过表面处理的粘结层,表面相对平整致密,表面处理在一定程度上改善了结合面的情况,热生长氧化物的生长应力对平整界面的影响较小,但是随着循环次数的增加,TGO 达到一定厚度时,应力集中部位会形成小裂纹,裂纹扩展直至涂层分层剥落。实验结果表明,粘结层平整性更好的涂层样品,热震失效开始得更晚,TGO 层生长相对均匀,抗热震性能更好。

3 结论

1)YSZ 涂层失效多发生在陶瓷层和粘结层界面的TGO 处,陶瓷层剥落后,粘结层依然保持良好的结合力。

2)粘结层的高温氧化引起TGO 层生长增厚,是引起热障涂层失效的重要原因。表面喷砂处理可以提高TGO 生长界面的平整性,避免起伏处局部TGO 层过度生长。平整界面具有更小的氧化界面,喷砂处理可以在一定程度上提高涂层抗氧化性能。

3)表面低压喷砂处理可以降低粘结层的表面粗糙度,改善TGO 的生长界面,TGO 层均匀生长避免了凸起、尖角、缺陷等部位在循环热应力下产生应力集中。平整界面受到应力驱动的影响较小,进一步抑制了涂层的失效。经过表面处理的YSZ 涂层具有更高抗热震性能,服役寿命提高了约60%。