石英玻璃固结磨料研磨工艺参数响应面模型的研究

2021-08-03王占奎杨亚坤逄明华李勇峰马利杰姚建国朱永伟苏建修

王占奎,杨亚坤,逄明华,李勇峰,马利杰,姚建国,,朱永伟,苏建修

(1.河南科技学院 机电学院,河南 新乡 453003;2.河南科技大学 信息工程学院,河南 洛阳 471000;3.南京航空航天大学 机电学院,南京 210016)

石英玻璃具有极低的热膨胀系数、优良的电绝缘性、良好的光谱透过性、优异的压电性能等优点[1],因而被广泛应用于航天、光电、激光、通讯等工业领域[2-3]。但是石英玻璃属于硬脆材料,具有较高的硬度和脆性,很难高效地获得高质量表面。因此,如何高效地获得高质量表面已是石英玻璃超精密加工亟待解决的关键技术问题。

研磨的目的是,尽可能地去除上一道工序留下的表面、亚表面损伤,提高平面度和表面质量,从而降低后续抛光加工的周期和成本[4-5]。传统的游离磨料研磨,其材料去除机理为三体磨损,具有工件亚表面损伤层深、表面一致性差、磨料利用率低等缺点[6-7]。而固结磨料研磨的材料去除机理为二体磨损,能够避免游离磨料研磨的上述缺点,并获得较高的材料去除率和良好的表面质量[8-9],因而引起了许多研究者的关注。为分析工艺参数对固结磨料研磨时工件亚表面损伤的影响,戴子华等[10]测量了不同粒径作用下,固结磨料研磨石英玻璃、K9 玻璃的亚表面损伤层,并建立了不同工艺参数下亚表面损伤层的预测模型。王文泽等[11]采用5、14、30 μm 三种粒径的金刚石固结磨料垫,对石英玻璃进行加工,发现粒径为14 μm 的固结磨料垫的材料去除率可达5.65 μm/min,加工后Ra仅为66.8 nm。Byoung-Jun Cho[12]优化了亲水性固结磨料研磨垫双面研磨石英玻璃等材料的工艺参数,分析了材料去除机理,认为玻璃表面在富水环境中形成的水合层有利于工件材料的去除。林彬等[13]对比了四周供液和中心供液两种方式对石英玻璃固结磨料研磨性能的影响,建立了固结磨料单点研磨去除斑的模型,并通过固结磨料研磨石英玻璃实验进行了验证。朱永伟等[14-15]采用离散元仿真技术,分析了工艺参数对固结磨料研磨石英玻璃和镁铝尖晶石亚表面损伤的影响,并进行了实验验证,提出了固结多晶金刚石磨料垫的概念,提高了工件的材料去除率,降低了研磨的亚表面损伤。

综上所述,目前关于石英玻璃的固结磨料研磨技术主要集中在研磨机理、亚表面损伤、研磨工艺等方面,涉及工艺参数对石英玻璃固结磨料研磨影响的数学模型的研究较少,特别是对于各工艺参数之间的耦合及交互作用更是鲜有涉及。响应面法能够高精度分析主要影响因素之间的耦合作用[16-17],本文采用Box-Behnken 实验设计方法[18],建立压力、工件转速、研磨液流速这三种工艺参数对材料去除率和表面粗糙度的响应面分析模型,以期获得工艺参数对石英玻璃固结磨料研磨的影响规律和各工艺参数之间的两两交互作用,为石英玻璃的超精密研磨工艺参数选择提供理论指导。

1 实验

1.1 实验装置及样品

石英玻璃研磨实验在ZPY300 研磨抛光机(沈阳麦科)上进行,装置实物图和原理图如图1 所示。实验所用工件为φ25 mm×3 mm 的圆形片状石英玻璃,其物理机械性能如表1 所示。实验前,对每个样品的待加工表面采用相同的条件进行粗磨加工,确保其加工表面的一致性,粗磨后,表面粗糙度均在100 nm左右。

表1 实验所用工件的物理机械性能参数Tab.1 Physical and mechanical properties of work-piece used in the experiment

图1 石英玻璃固结磨料研磨实验装置及原理图Fig.1 The appliance (a) and schematic diagram (b) of lapping quartz glass with FA pad.

实验采用W3-5 亲水性金刚石固结磨料研磨垫,其主要成分质量百分比如图2 所示,具体制备工艺见文献[19]。为保证每次实验研磨垫表面状况的一致性,每次实验前,均采用金刚石粒径为150 μm 的修整器,在研抛盘转速为80 r/min、修整压力为27.58 kPa 条件下,对研磨垫修整5 min。实验所用研磨液由质量分数分别为97.5%的去离子水、1.0%的丙三醇及1.5%的乙二胺均匀混合而成,研磨时间为20 min。

图2 固结研磨垫的成分组成Fig.2 The composition of fixed abrasive pad

1.2 响应曲面法的工艺参数设计

实验采用响应面(BBD)Box-Behnken 设计,Box-Behnken 设计方法及原理见文献[20]。实验选择的工艺参数变化范围:研磨转速1x为60~100 r/min,研磨压力2x为6.895~20.685 kPa,研磨液流速3x为40~80 mL/min。以工件表面粗糙度和材料去除率为响应值,用X2i、X0i和X1i分别表示各加工参数变量的1 水平、0 水平和–1 水平,采用公式(1)对上述3 个参量进行编码:

式中:Xi为变量编码值;ix为加工参数变量真实值;0x为工艺参数变量的0 水平真实值;Δi为真实值的区间变化范围。因素水平及编码值对应表如表2 所示。

表2 因素水平及编码值对应表Tab.2 Correspondence table of factor level and coding value

1.3 材料去除率和表面粗糙度

采用SatoriousBSA2245-CW 精密电子天平称取加工前后石英玻璃样品的质量,采用“失重法”(式2)计算材料去除率MRR(单位nm/min)。

式中:Δm为石英玻璃加工前后的质量差,单位为g;ρ为石英玻璃密度,单位为g/3cm ;s为实验样品研磨表面的面积,单位为mm2;t为加工时间,单位为min。

每次测试前,将实验样品超声清洗,干燥,然后通过ContourGT-X3/X8 白光干涉仪对样品表面进行检测,获得其表面粗糙度、二维形貌和三维形貌图像。检测粗糙度时,在样品表面选取5 个均匀分布的点进行测量,取其平均值作为测量结果。

2 结果与讨论

2.1 实验结果及其回归方程式

以工件样品研磨的材料去除率和研磨后的表面粗糙度作为评价目标,实验结果如表3 所示。通过参数转换,将各实验因素的自由变量和材料去除率、表面粗糙度Ra均转换为矩阵形式,并用最小二乘法求得回归系数[21],得到材料去除率与表面粗糙度Ra的多元回归方程,如式(3)和式(4)。

表3 材料去除率和表面粗糙度结果Tab.3 Test results

2.2 材料去除率模型及其分析

2.2.1 材料去除率模型方差分析及显著性检验

对式(3)进行显著性检验和方差分析,通过方差和相关系数,判断式(3)的显著性,所得材料去除率的回归模型方差分析结果如表4 所示。均差平方和表示数据的变化;均方值为均差平方和除以相应自由度的商;F值为均方比,用于检验因素的显著性;P值为因素的显著性水平。

由表4 可知,二次项失拟=0.277>0.05,相关系数R2=0.9649,调整决定系数=0.9018,表明材料去除率的回归模型能解释90.18%的响应值,说明本文所得的材料去除率回归模型拟合良好,能够对不同工艺参数变量下的材料去除率进行预测。表4 结果显示,式(3)中,1x、x2、、均在显著性水平P<0.01 水平下显著,、、均在P<0.05 水平下显著,表明相关因素及其交互作用对材料去除率的影响明显。同时,对比F值可知,自变量对响应值的影响大小顺序为:转速>压力>研磨液流速。其中,转速的F值最大,表明转速对材料去除率的影响最为显著;研磨液流速的F值较小,表明研磨液流速对材料去除率的影响最弱。

表4 材料去除率回归模型方差分析结果Tab.4 Variance analysis results of material removal rate regression model

2.2.2 影响材料去除率主要因素的复合作用分析

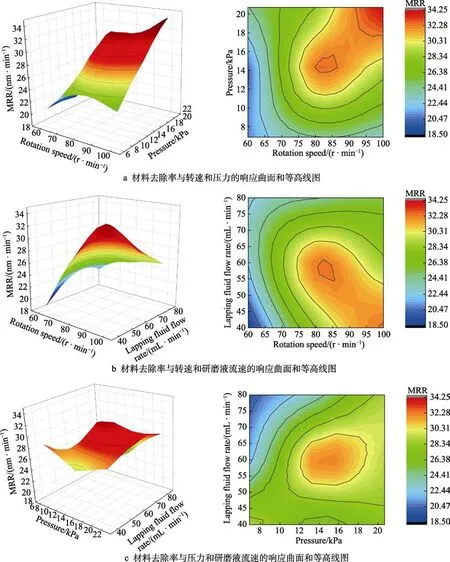

根据实验结果表4 和回归分析方程式(3),使用变量控制法,可得主要实验参数变量间关于材料去除率的两两复合作用的响应曲面和等高线图(图3)。

图3a 为转速与压力的复合作用对材料去除率的影响。结合表4 可知,当研磨液流速一定时,工件转速与研磨压力具有一定的复合作用,且材料去除率基本随着转速与压力乘积的增大而增大。响应曲面随二者乘积增大而变化较陡,其预测结果与普林斯顿方程所得结果基本保持一致,在转速为80~100 r/min,压力为11.79~20.685 kPa 时,出现最大值。

图3b 为转速与研磨液流速的复合作用对材料去除率的影响。结合表4 可知,当研抛压力一定时,随着工件转速与研磨液流速的倒数乘积的增大,材料去除率基本呈现先增大后减小的趋势。这是由于工件旋转速度增加,能够增大单位时间内划擦过工件表面磨粒的个数,增加磨粒的机械刻划作用,从而提高材料去除率。然而研磨液流速增加,一方面会提高工件与研磨垫界面间化学活性物质的供给,使研磨液对工件的化学作用增强,提高材料去除率;但是另一方面,若研磨液流速过大,会使工件表面和研磨垫界面间形成一定厚度的液膜,液膜的存在会分担研磨液压力,降低磨粒的切入深度,从而降低材料去除率。当工件转速增大时,由于离心力的作用,在研磨盘表面的研磨液会被甩离,降低其化学活性物质的供给,从而降低去除率。因此,工件转速和研磨液流速的复合作用对材料去除率的影响是以上结果的综合,在转速为80~100 r/min、研磨液流速为40~65 mL/min 时,材料去除率存在极值。

图3 材料去除率与各因素的响应曲面和等高线图Fig.3 Response surface and contour plot of MRR with various factors: a) response surface and contour plot of MRR with rotation speed and pressure; b) response surface and contour plot of MRR with rotation speed and slurry flow rate; c) response surface and contour plot of MRR with pressure and slurry flow rate

当工件转速一定时(图3c),随着流速与压力乘积的增大,材料去除率基本呈现先增大后减小的趋势。这是因为当工件转速一定时,虽然研磨压力的增大会增大磨料的机械去除作用,并且当研磨液流量增大时,研磨压力的增大会影响研磨液在研磨垫和工件表面间所形成液膜的厚度,从而增加磨料所分担的研磨压力;但研磨压力的增大同样会减小工件和研磨垫之间的间隙,减少界面间化学活性物质的供应,从而减少化学作用,降低材料去除率。研磨液流速的增大增加了化学活性物质的供应,提升了工件材料的去除,但也会使工件-研磨垫界面间形成液膜,降低磨粒的机械作用,降低材料去除率。因此,研磨压力和工件流速的交互是以上因素综合作用的结果,且当研磨压力为12~20.685 kPa、研磨液流速为50~65 mL/min 时,材料去除率最大。

2.3 表面粗糙度模型及其分析

2.3.1 表面粗糙度模型方差分析及显著性检验

对式(4)进行显著性检验和方差分析,通过方差分析和相关系数来判断式(4)的显著性,回归模型方差分析结果如表5 所示。由表可知,二次项失拟=0.145>0.05,相关系数R2=0.9522,调整决定系数=0.8662,说明表面粗糙度的回归模型能解释86.62%的响应值,因而该模型拟合良好,基本能够对不同工艺参数下的表面粗糙度进行优化预测。结合表5 和式(4)可得,x1、x2在P<0.01 水平下显著;x1x3、x2x3在P<0.05 水平下显著。即上述因素及其交互作用对工件表面粗糙度的影响显著。对比F值可知,各因素对响应值的影响大小为:压力>转速>研磨液流速。其中,压力的F值最大,影响显著;研磨液流速的F值较小,影响较弱。

表5 表面粗糙度回归模型方差分析结果Tab.5 Variance analysis results of surface roughness regression model

2.3.2 影响表面粗糙度主要因素的复合作用分析

根据表5 和回归分析方程式(4),使用变量控制法,可得主要实验参数变量关于表面粗糙度的两两复合作用的响应曲面和等高线图(图4)。

图4a 为工件转速与压力的复合作用对工件表面粗糙度的影响。结合表5 可知,当研磨液流速一定时,工件表面粗糙度基本随着工件转速与压力乘积的增大而减小。这是由于本次研磨实验中,经前道工序加工后的工件表面粗糙度较大,研磨压力越大,工件转速越高,则材料去除率越高,在研磨时间内,前道工序破坏层被去除的材料就越多,工件表面就越光滑。此外,通过图4a 可知,表面粗糙度与转速和压力的响应曲面变化非常明显,说明表面粗糙度受转速和压力的影响非常显著。同时,结合等高曲线图可知,本次实验参数变化范围内,在转速为90~100 r/min、压力为16~20.685 kPa 时,表面粗糙度存在极小值。

当研磨压力一定时(图4b),工件转速与研磨液流速的复合作用显著,且工件表面粗糙度随着工件转速与研磨液流速乘积的增大而减小。这是由于研磨液流速越大,工件-研抛垫界面间的化学活性物质越多,越有利于材料的去除和光滑表面的形成。此外,工件转速越高,单位时间内划过工件表面的磨粒就愈多,工件表面就越光滑。但是当工件转速过高时,较多的研磨液被甩出工件-研磨垫界面,降低研磨液对工件的化学作用,恶化工件表面。故工件转速和研磨液流速的交互作用对工件表面粗糙度的影响是以上结果的综合。同时,结合响应面的等高曲线图可知,在本次实验参数变化范围内,工件转速为90~100 r/min、研磨液流速为65~80 mL/min 时,表面粗糙度具有极小值。

当工件转速一定时(图4c),工件表面粗糙度随着研磨压力与研磨液流速乘积的增大而减小。这是由于研磨压力越大,材料去除率越高,越有利于获得光滑的工件表面。此外,研磨液流速越高,进入到工件-研磨垫界面间的化学活性物质就越多,对工件表面材料的软化作用就越强,工件的表面质量就越高。同时,结合响应面的等高曲线图可知,本次实验参数变化范围内,研磨压力为 18~20.685 kPa、研磨液流速为60~80 mL/min 时,表面粗糙度具有极小值。

图4 表面粗糙度与各因素的响应曲面和等高线图Fig.4 Response surface and contour plot of surface roughness with various factors: a) response surface and contour plot of surface roughness with rotation speed and pressure; b) response surface and contour plot of surface roughness with rotation speed and slurry flow rate; c) response surface and contour plot of surface roughness with pressure and slurry flow rate

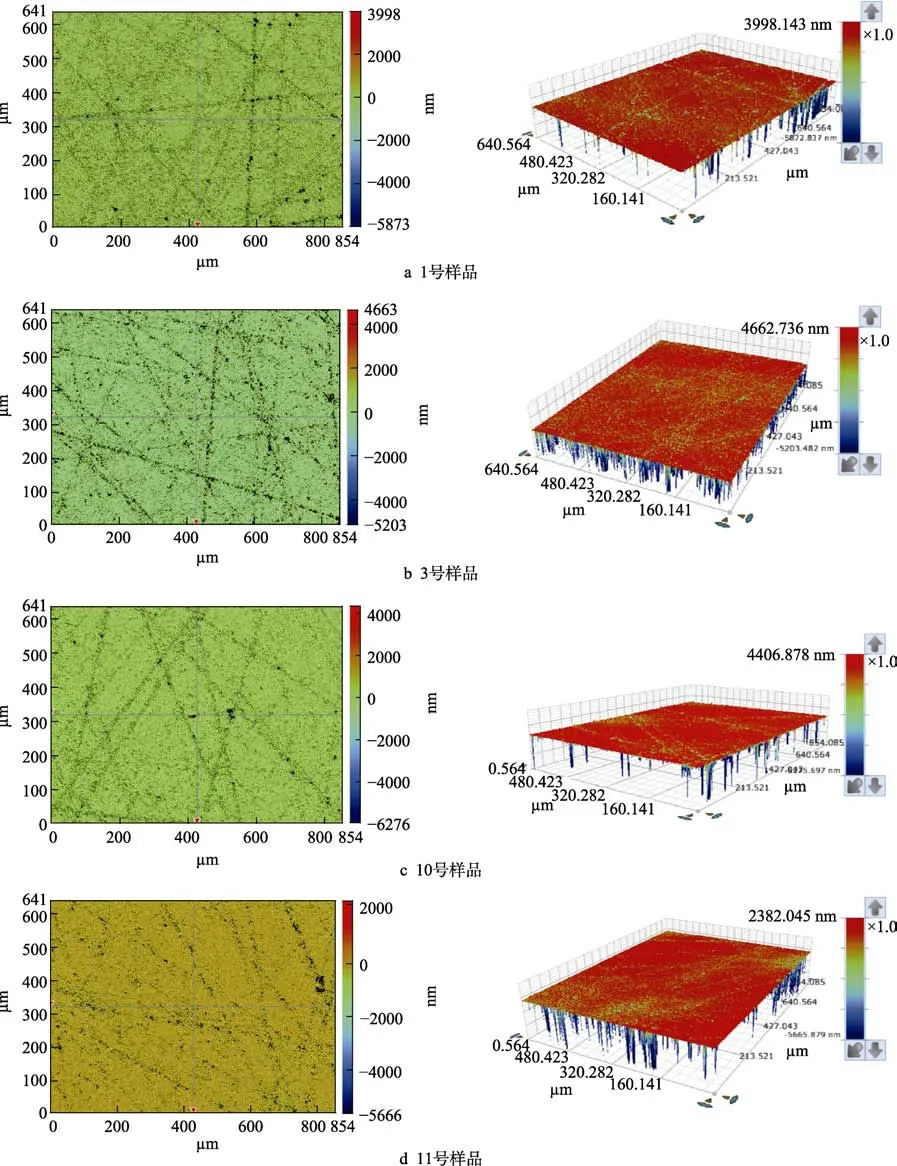

2.4 研磨工件的表面形貌

图5 为研磨实验后部分样品表面的2D 和3D 形貌图。采用W3-5 固结磨料研磨垫加工后的样品表面,比研磨前均有了一定程度的改善,但仍然存在一些的划痕和凹坑。当研磨压力为6.895 kPa、研磨液流速为60 mL/min、工件转速为60 r/min 时,研磨后样品的表面质量最差(图5a),布满了粗大的划痕,并存在部分研磨凹坑;当研磨压力为20.685 kPa、研磨液流速为80 mL/min、工件转速为80 r/min 时,研磨后样品的表面质量最好(图5d),其表面十分平整,布满了磨粒划擦而产生的细密划痕,且粗大的划痕较少;其余样品的表面形貌介于二者之间,均存在一定数量的粗大划痕。

图5 研磨后部分样品的表面2D 和3D 形貌图Fig.5 The 2D and 3D topography of some sample surfaces after lapping: a) sample No.1; b) sample No.3; c) sample No.10; d)sample No.11

3 参数优化与验证

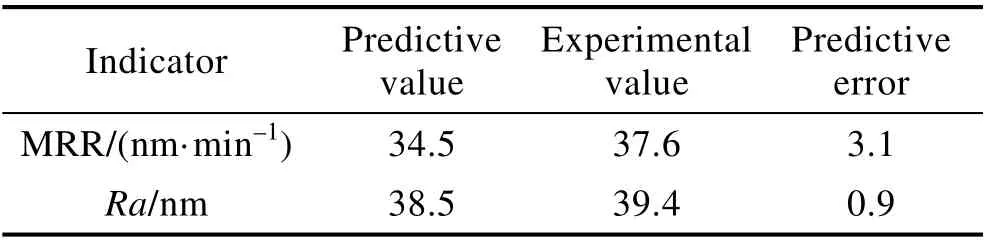

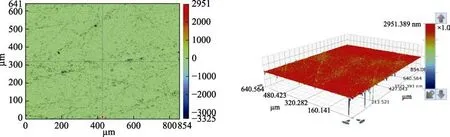

将图3、图4 分析得到的转速、压力和研磨液流速的最佳工艺参数范围通过式(1)转化为编码值,将转化后的编码值带入回归方程式(3)、(4)中,结合实验设备的具体情况,得到优化后的最大材料去除率(34.5 nm/min)对应的最优工艺参数如下:转速90 r/min,压力20.685 kPa,研磨液流速60 mL/min。最小表面粗糙度(Ra=38.5 nm)对应的最优工艺参数为:转速100 r/min,压力20.685 kPa,研磨液流速80 mL/min。为了检验响应曲面法的可靠性,需要对模型优化所得的最佳工艺参数进行验证,每组试验重复3 次,取其平均值,得到材料去除率和表面粗糙度的实际结果如表6 所示,加工后工件的表面2D 和3D形貌如图6、7 所示。

实验结果表明,与研磨前相比,采用最优材料去除率对应的工艺参数和最优表面质量对应的工艺参数加工后,工件表面粗糙度显著降低,更加平整光滑。其中,采用最优材料去除率对应的工艺参数加工后,工件表面较为粗糙,存在较多的粗大划痕,也有个别尖点和凹坑(图6);而在最优表面质量对应的工艺参数加工后,工件表面比较光滑,只存在个别明显的划痕,其余划痕非常细小(图7)。结合表6 可得,本文所得到的工艺参数响应面模型具有良好的预测能力,其预测得到的最优工艺参数的加工结果与实验结果相比误差很小。其中,材料去除率的误差值只有3.1 nm/min,表面粗糙度Ra的误差值仅有0.9 nm。

表6 优化参数验证结果Tab.6 Verification results

图6 采用最优材料去除率工艺加工后的样品表面2D 和3D 形貌图Fig.6 The 2D and 3D topography of the sample surface after lapping with the optimal processing aimed the materials remove rate.

图7 采用最优表面质量工艺加工后的样品表面2D 和3D 形貌图Fig.7 The 2D and 3D topography of the sample surface after lapping with the optimal processing aimed the surface quality

4 结论

1)通过响应曲面法分析了研磨转速、研磨压力和研磨液流速对精研石英玻璃的材料去除率和表面粗糙度的影响。三种因素对材料去除率的影响程度依次为:转速>压力>研磨液流速;对表面粗糙度的影响程度依次为:压力>转速>研磨液流速。

2)响应曲面和等高线图可以准确地分析得出最佳的工艺参数范围,结合回归模型,能够很好地对工艺参数进行优化。优化后,最大材料去除率对应的最佳工艺参数为:转速90 r/min,压力20.685 kPa,研磨液流速60 mL/min;最小表面粗糙度对应的最佳工艺参数为:转速100 r/min,压力20.685 kPa,研磨液流速80 mL/min。

3)分别将最大材料去除率和最小表面粗糙度的最佳工艺参数组合代入回归模型中,进行预测,预测的材料去除率为 34.5 nm/min,表面粗糙度Ra为 38.5 nm。经过实验检验后得到,材料去除率为37.6 nm/min,表面粗糙度为39.4 nm。结果表明,本文建立的响应曲面模型具有较高的精度,能够很好地用于石英玻璃固结磨料研磨的结果预测。