TiC-TiB2复合相钛基稀土激光熔覆层组织与性能

2021-08-03张天刚张倩庄怀风李宝轩徐誉桐

张天刚,张倩,庄怀风,李宝轩,徐誉桐

1.中国民航大学 民航技术研究院,天津 300300 2.中国民航大学 航空工程学院,天津 300300 3.中国民航大学 中欧航空工程师学院,天津 300300

TC4合金密度低、比强度高,是飞机与发动机的常用结构材料之一,但由于其摩擦系数大,因此在高频动载荷和表面冲蚀磨损等复杂工况下的服役安全性难以得到有效保证,通过表面改性技术改善TC4力学性能是增加其服役寿命和拓展其应用范围的有效手段之一[1-3]。大量研究表明,激光熔覆作为一种先进的表面改性技术可显著提高TC4部附件的使用周期和安全性[4-6]。

利用激光熔覆技术在TC4合金表面原位制备颗粒增强钛基复合耐磨涂层(PTMCs)可有效改善TC4合金表面强度和性能,抑制涂层缺陷,提高涂层与TC4基材的界面结合性[2, 4,7]。同时,熔覆材料体系中加入Y2O3等稀土氧化物后,可显著细化、净化熔覆层组织,改善涂层组织分布均匀性,提升涂层的摩擦学性能[8-10]。Li等[10]在TC4合金表面制备了含2wt%Y2O3的TiB/TiC增强钛基复合涂层,其研究结果显示,Y2O3的添加显著细化了涂层微观组织,改善了涂层的成形质量,提高了涂层显微硬度及摩擦学性能。Das等[11]利用激光熔覆技术在TC4表面制备了钛基稀土耐磨涂层,结果表明,含Y2O3涂层表面无裂纹、孔隙等缺陷,涂层组织明显细化,呈均匀弥散分布,涂层显微硬度和耐磨性显著提高。

研究表明[12-13],在TC4表面激光熔覆层中,共格或半共格界面关系的复合结构相,在熔池循环搅拌过程中具有拖拽、捆绑和牵制作用,可有效细化涂层组织,显著改善涂层组织分布均匀性,减小涂层力学性能波动,提升涂层整体性能。Yin等[12]采用二维点阵错配度理论研究了TiC-Cr7C3镶嵌结构复合相在TC4表面激光熔覆层中的析出行为,结果证明,TiC(110)晶面与Cr7C3(100)晶面错配度δ=10.8%,TiC-Cr7C3复合相可有效提升涂层组织分布均匀性和显微硬度。Weng等[13]的研究结果表明,TiB2-TiC复合相有助于提高TC4表面激光熔覆层的整体强韧性及耐磨性,但未就TiB2-TiC复合结构相的界面错配关系进行详细探究。

综上所述,为有效提升TC4合金表面力学性能,揭示Y2O3对涂层组织及性能的影响规律,探究TiC-TiB2复合相的反应合成机制和异质形核规律,利用激光熔覆技术在TC4合金表面制备了TC4+Ni45+Co-WC+Y2O3钛基耐磨复合涂层,分析了涂层组织,采用Bramfitt二维点阵错配度研究了TiC-TiB2复合结构相的界面错配关系,评价了涂层摩擦学性能,为TC4合金表面激光改性研究工作提供了一定的实验理论研究基础。

1 实验材料及方法

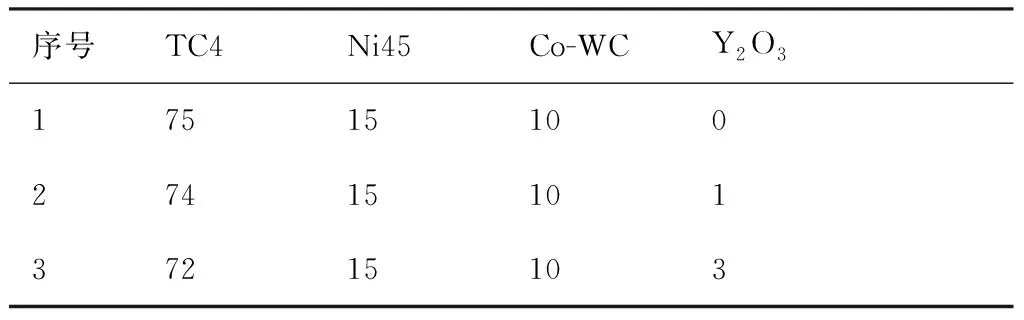

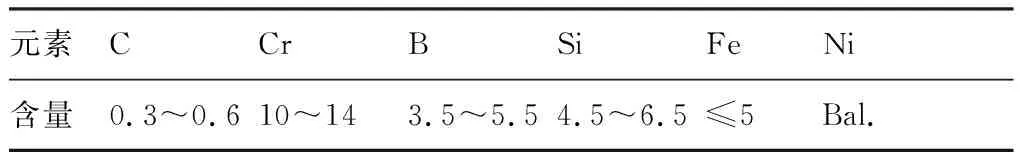

实验以TC4合金作为基体材料,将其切割为60 mm×40 mm×10 mm的试块,熔覆前将试块进行喷砂和无水乙醇超声清洗(30 min)处理。激光熔覆实验选用TC4+Ni45+Co-WC+Y2O3混合粉末材料体系,其配比如表1所示,其中TC4、Ni45粉末的化学成分见表2和表3,Co-WC粉末中Co占比为5wt%,Y2O3粉末纯度>99.9%。

表1 激光熔覆材料体系配比(质量分数,wt%)

表2 TC4球形粉主要化学成分(质量分数,wt%)

表3 Ni45球形粉主要化学成分(质量分数,wt%)

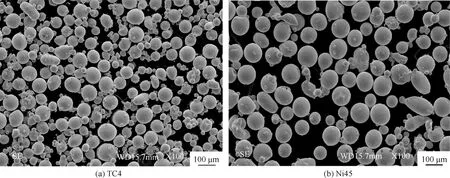

由于同轴送粉激光熔覆技术对混合粉末的流动性有严格要求,因此实验选用球形或类球形粉(Co-WC)以保证送粉的均匀性和同步性,各熔覆材料粉末的SEM形貌如图1所示。因球磨混合熔覆粉末会影响球形粉流动性,因此本实验将TC4、Ni45、Co-WC和Y2O3混合粉末机械混合搅拌8 h,真空烘干12 h待用。

图1 粉末微观形貌图

激光熔覆实验采用TruDisk 4002型光纤激光器,优化后的激光熔覆工艺参数见表4。

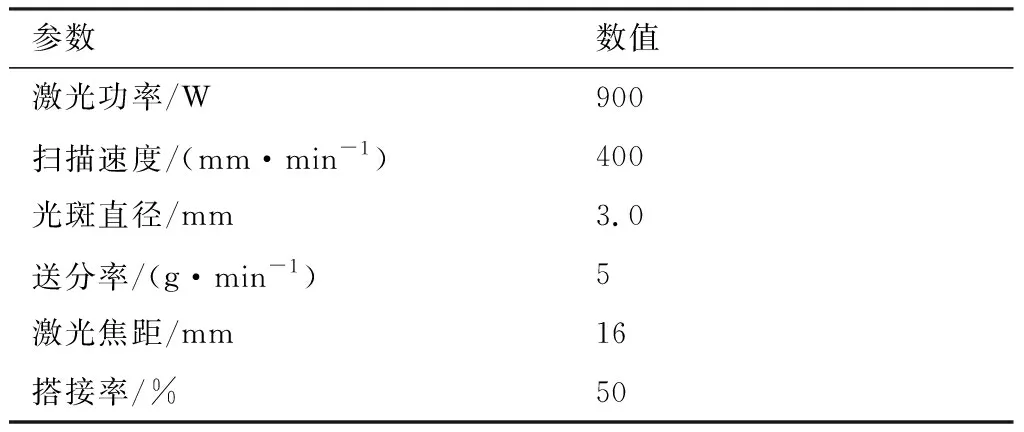

表4 激光熔覆工艺参数

实验中,涂层相组成、微区元素分布、显微硬度及摩擦学性能等检测设备及测试参数如表5所示。

表5 检测设备及测试参数

2 结果与讨论

2.1 激光熔覆层宏观组织分析

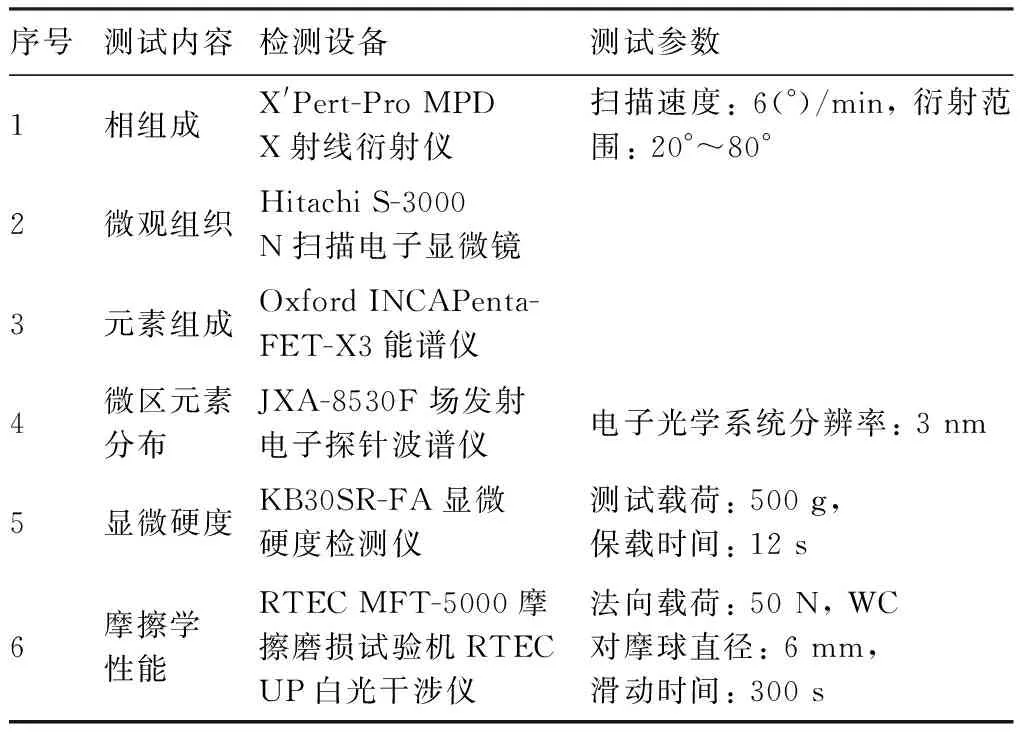

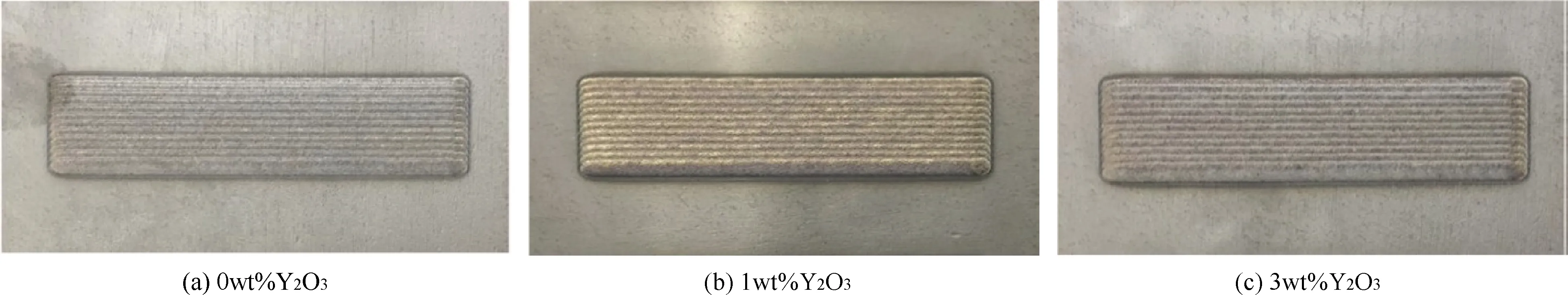

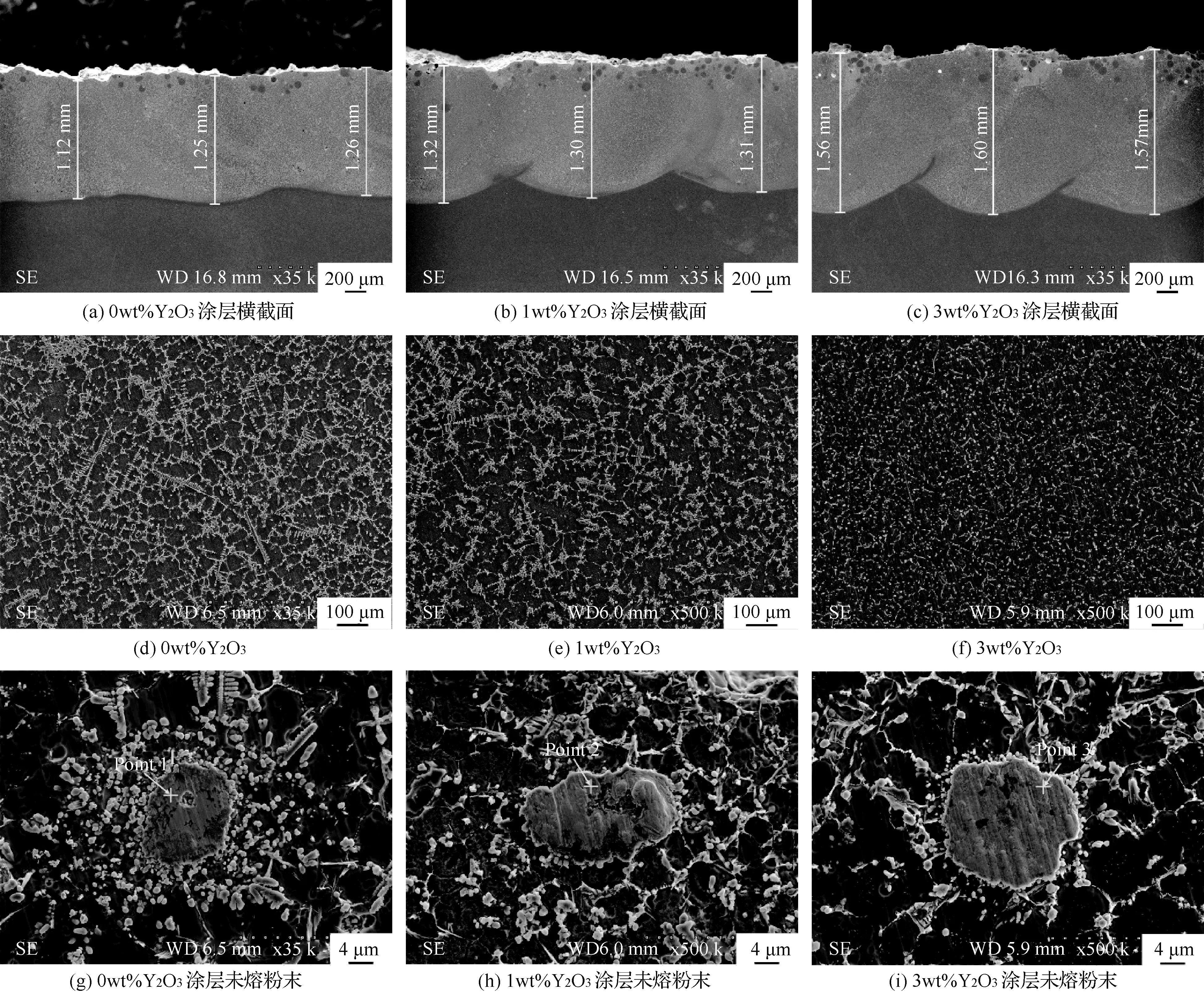

图2(a)~图2(c)分别为不同Y2O3含量涂层表面宏观形貌图,从图中可以看出,不同Y2O3含量涂层的宏观表面形貌表面均光滑、致密、齐整,无明显褶皱和烧损现象。图3(a)~图3(c)为不同Y2O3含量涂层的横截面SEM形貌图,图3(d)~图3(f)分别为图3(a)~图3(c)的局部放大图,从图3(a)中可以看出未添加Y2O3的激光熔覆层厚度约为1.12~1.26 mm,1wt%Y2O3涂层和3wt%Y2O3涂层的最大厚度分别约为1.30~1.32 mm和1.56~1.60 mm。利用Leica DVM6超景深光学显微镜测得Y2O3含量为0wt%,1wt%和3wt%时,涂层的稀释率分别为32.8%,37.3%和45.6%。从图3(a)~图3(c)可以看出,未添加Y2O3涂层与基体结合界面比较平直,呈微弱的波浪形过渡,随着Y2O3含量的增加,涂层结合区波浪形过渡特征逐步明显。产生上述实验现象的可能原因为:Y2O3粉末能够大幅提高熔覆材料对激光能量的吸收率,促使TC4基材熔化量增加,稀释率增大,致使涂层结合区由近平直型向波浪型过渡[14-15]。但值得注意的是,涂层表面层发现有少量圆形“灰斑”存在(见图3(g)、图3(h)和图3(i)),经EDS分析(见表6)可知,“灰斑”的主要化学成分为W和C且原子比接近1∶1,可确定是少量未熔的Co-WC粉末,产生这种现象的主要原因可能是送粉量过大,在送粉气和保护气对涂层表面层的急冷作用下少量Co-WC粉末未能充分熔融导致的结果。

表6 “灰斑”的EDS分析结果

图2 不同Y2O3添加量涂层表面宏观形貌

图3 不同Y2O3添加量涂层横截面形貌及涂层表面层未熔粉末

2.2 激光熔覆层物相分析

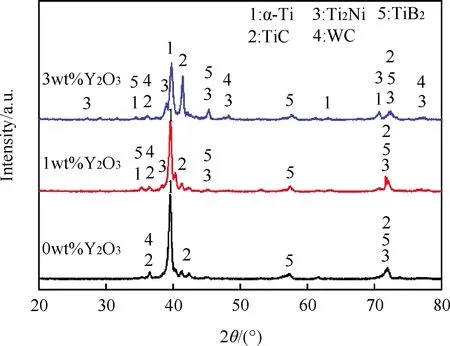

图4为涂层的XRD衍射图谱,由图4可见,Y2O3含量变化不会影响涂层中主要生成相,涂层主要物相为TiC、Ti2Ni、WC、TiB2和α-Ti,其中WC衍射峰相对强度较低,可能与涂层表面层残留少量Co-WC粉末有关;同时可以看出,随着Y2O3的加入,TiB2、TiC和Ti2Ni的相对衍射峰逐渐增强,说明TiB2、TiC和Ti2Ni的反应析出量随着Y2O3含量的增加逐步增大;此外,由于涂层中Y2O3的添加量较少,XRD未能有效标定。

图4 不同Y2O3添加量涂层XRD衍射图谱

在激光熔覆过程中,受到高能激光束辐照作用的混合熔覆粉末和TC4基材会同时熔化,形成的熔池中富含Ti、B、C、Ni等元素,在熔池强烈循环搅拌和原子不断扩散的作用下,熔池在冷却过程中将发生多种化学反应。综合XRD分析结果,发生的主要反应为

Ti+C=TiC

(1)

2Ti+Ni=Ti2Ni

(2)

Ti+2B=TiB2

(3)

图5 Gibbs自由能ΔG随温度变化曲线

2.3 激光熔覆层微观组织分析

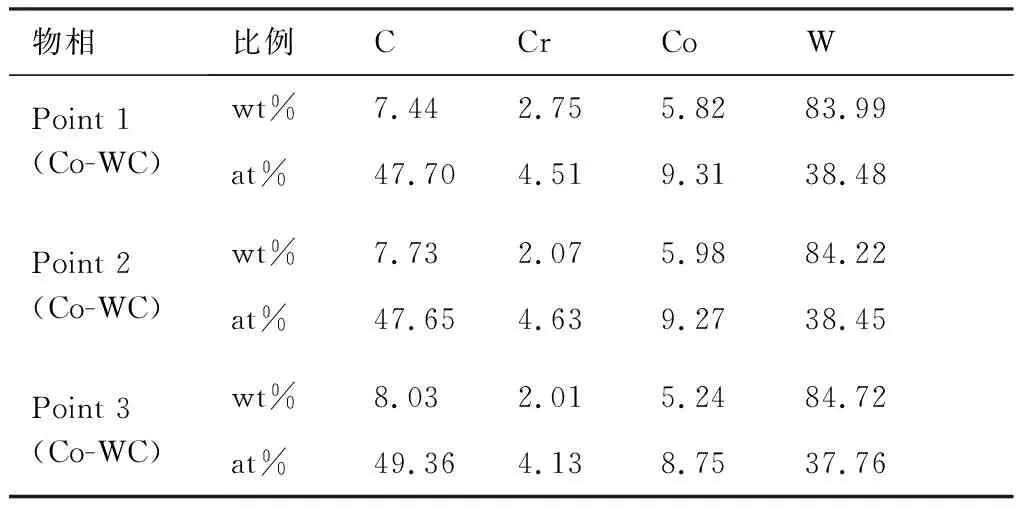

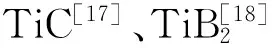

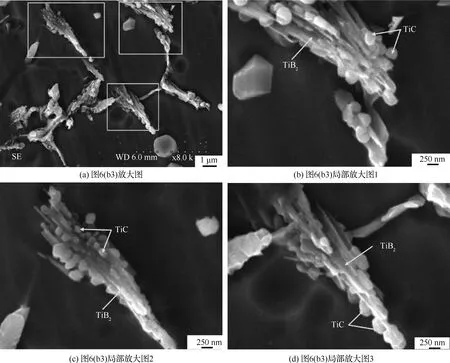

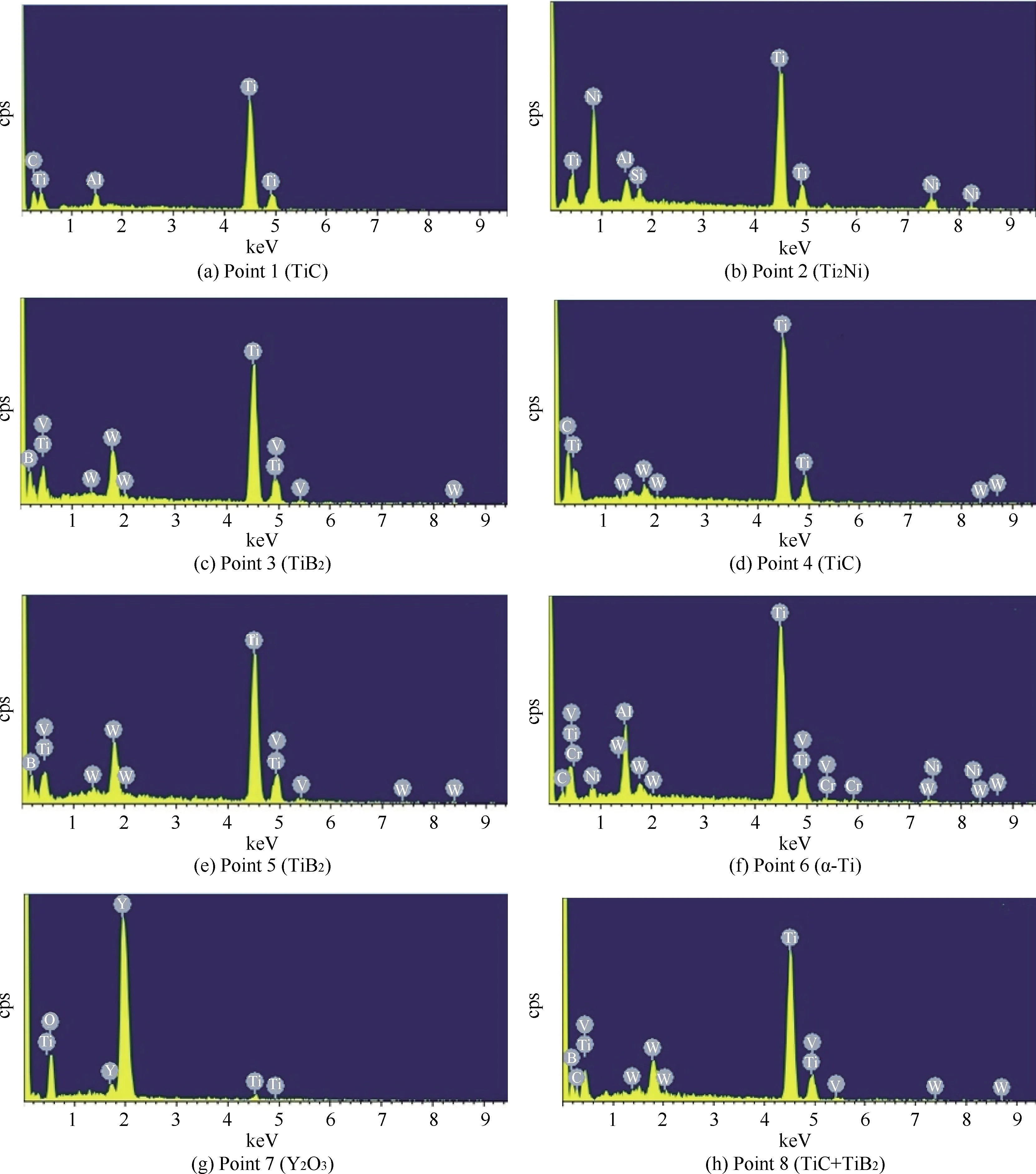

图6(a1)和图6(b1)、图6(a2)和图6(b2)、图6(a3)和图6(b3)分别是Y2O3添加量为0wt%、1wt%、3wt%时涂层的微观组织形貌图,图7为图6(b3)的高倍放大图。对图6(b1)~图6(b3)中的粗大树枝晶状相(Point 1)、晶界组织(Point 2)、短棒状相(Point 3)、花瓣状相(Point 4)、短棒状相(Point 5)、基体相(Point 6)、球状颗粒(Point 7)以及纳米颗粒依附短棒状相(Point 8)进行EDS分析,EDS分析结果见图8和表7。结果显示,粗大树枝晶状相主要含Ti和C,原子比接近1∶1;晶界组织主要含Ti和Ni,原子比接近2∶1;短棒状相主要含Ti和B,原子比接近1∶2;花瓣状相主要含Ti和C,原子比接近1∶1;基体相主要含Ti,且Ti的质量分数超过75wt%;球状颗粒(Point 7)主要含Y和O,原子比例接近2:3;纳米颗粒依附短棒状相主要含Ti、B和C,原子比接近3∶4∶1。结合XRD分析结果可确定粗大树枝晶状相为TiC,晶界组织为Ti2Ni,短棒状相为TiB2,花瓣状相为TiC,基体相为α-Ti,球状颗粒相为Y2O3。TiC为面心立方晶体结构特征,具有典型的对称结构特点,以各向同性的方式生长,初生TiC通常以等轴球形或近球形颗粒存在于涂层中[20];而TiB2属于六方晶体结构,涂层中析出相通常以条状或短棒状相形式存在[21];因此,对于纳米颗粒依附短棒状相的复合结构相(Point 8)来说,根据图7(b)~图7(d)中的相结构特征,结合EDS和XRD结果初步判定该复合相为纳米TiC依附TiB2生长的TiC-TiB2复合相。

表7 不同Y2O3添加量涂层中各物相EDS分析结果

图6 不同Y2O3添加量涂层微观组织形貌

图7 图6(b3)的高倍放大图

图8 不同Y2O3添加量涂层中物相EDS分析图谱

从图6可以看出,3种不同含量Y2O3涂层中,Ti2Ni均以条状晶界的形式反应析出。未添加Y2O3涂层中分布有大量粗大TiC树枝晶,这将导致涂层裂纹敏感性显著提升;随着涂层材料体系中Y2O3含量的增加,熔池形核率提高,涂层组织得到了显著细化,分布均匀性得到了有效提升;当Y2O3含量为1wt%时,涂层中TiC枝晶方向性明显减弱,尺寸明显减小,涂层中出现了共晶TiC依附枝晶TiC生长的复合结构相,基体显露面积增加;当Y2O3含量为3wt%时,熔池形核率进一步增高,涂层组织被细化的特征较为明显,弥散分布了大量颗粒状、短棒状相,晶界Ti2Ni由连续状变为非连续状分布,且生成相有向晶界Ti2Ni偏聚的趋势。产生上述实验现象的主要原因为:① 当涂层熔覆材料体系中加入Y2O3后,熔池过冷度显著增大,提高了系统形核率,从而细化涂层组织,使生成相方向性减弱,连续性破坏[8-11];② Y2O3兼具高熔点和良好的稳定性,且同时为典型的晶界偏聚化合物,未熔的Y2O3易在晶界等处偏聚,吸引析出相在晶界处形核生长,细化涂层组织[8,10,22]。

2.4 激光熔覆层电子探针元素分析

为进一步明确TiC-TiB2依附生长复合相,利用EPMA对涂层微区进行表征。图9为3wt%Y2O3涂层微区电子探针元素分布的定量检测结果。从图9(l)可以观察到涂层中弥散分布着大量白色颗粒,结合图9(j)、图9(k)的检测结果可知,白色颗粒主要为Y2O3,这与Point 7的EDS分析结果一致。从图9(a)可以看出,基体上分布着大量Ti元素,同时可发现Y2O3含量较高的区域Ti含量较低。结合图9(e)、图9(f)、图9(h)和图9(i)可知,Al、Cr、V和W元素的主要分布特征一致,结合XRD分析结果以及EDS检测结果可知,Al、Cr、V和W属于基体固溶元素,可对基体产生固溶强化作用。基体相中W元素的存在也说明除涂层表面层残留少量Co-WC外,大部分Co-WC在高能激光的作用下发生了热分解。

从图9(b)、图9(c)可知,在富Ti环境下,B元素和C元素的分布特征基本一致,综合EPMA、图7和EDS(Point 8)的分析结果,可判定当熔覆材料体系中Y2O3含量为3wt%时,涂层中析出相显著细化,合成了大量纳米球状TiC依附于TiB2生长的TiC-TiB2复合相。

图9 3wt%Y2O3涂层电子探针元素分析图谱

由图9(a)、图9(d)、图9(g)、图9(j)和图9(k)可知Y2O3主要分布在Ni和Si元素富集区,由上文分析可知,Ni元素主要以Ti2Ni的形式存在于涂层中,Si元素与Ni元素分布相同,说明Si元素偏聚于晶界。由图9(b)、图9(c)、图9(d)、图9(j)和图9(k)可知,3wt%Y2O3涂层中,Y2O3和TiC-TiB2复合相易在晶界Ti2Ni处富集,这与图6(b3)的实验结果一致,说明Y2O3为晶界偏聚化合物,吸引了TiC-TiB2复合相在晶界处形核生长。

2.5 TiC和TiB2的二维点阵错配度

为进一步阐明TiC-TiB2复合相的界面关系,揭示TiC-TiB2复合相的反应合成机制,引入Bramfitt提出的二维点阵错配度理论[23],其定义式为

(4)

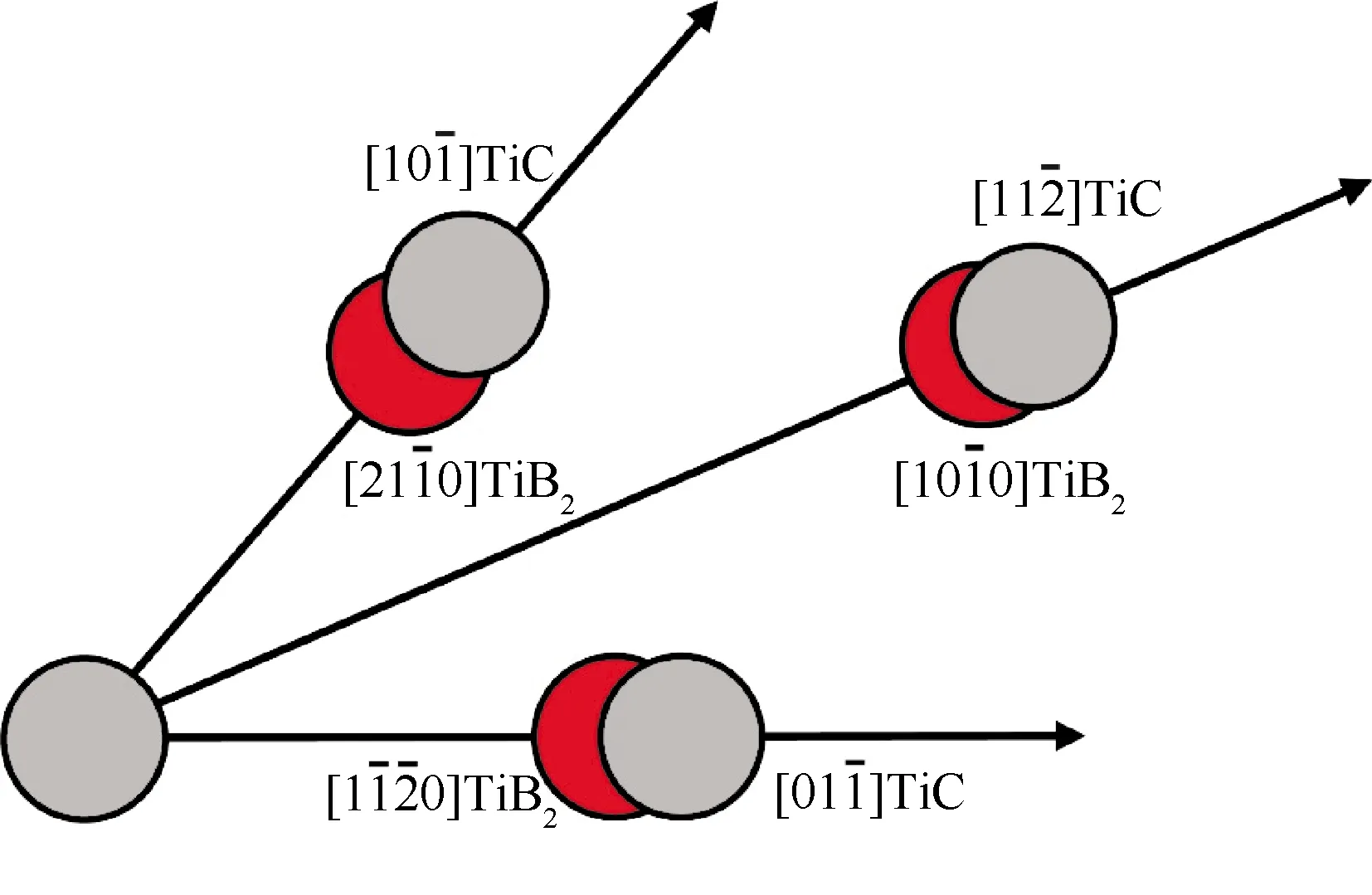

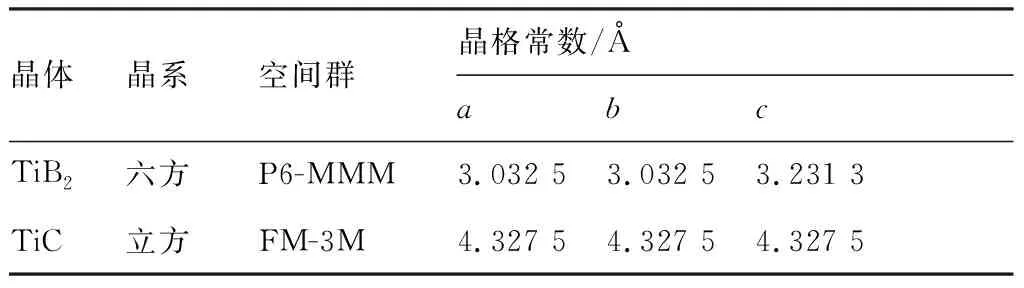

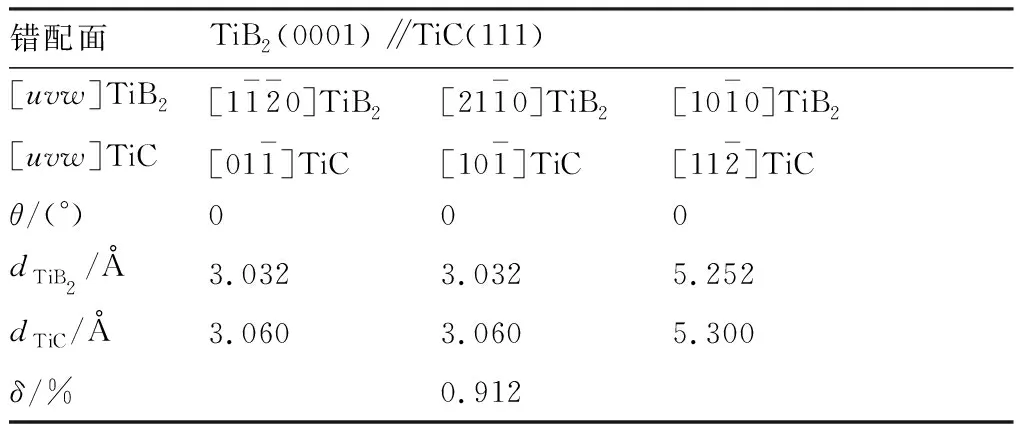

TiB2和TiC的晶格参数[24-25]如表8所示,由于TiB2的熔点(3 498 K)[26]高于TiC(3 346 K)[26],因此TiB2为基底相,TiC为基底形核相,TiB2和TiC的二维点阵错配度计算结果和晶体学关系分别见表9和图10。

图10 TiB2(0001)与TiC(111)晶体学关系图

表8 TiB2和TiC晶格参数[24-25]

表9 TiB2和TiC二维点阵错配度计算结果

上述结果显示 TiB2(0001)晶面和 TiC(111)晶面间的δ值仅为0.912%,根据Bramfitt理论,当二维错配度δ<6%时,形核相在异质形核基底上形核最为有效,此时TiB2与TiC形成了共格界面,TiB2与TiC之间以较低的界面能匹配方式链接,降低了TiC在TiB2表面的形核驱动力,利于TiC在TiB2表面依附生长,生成了TiC-TiB2复合相。TiB2和TiC之间形成的共格界面表示TiC-TiB2复合相在熔池的循环搅拌过程中能有效的捆绑依附生长,可提高涂层组织分布均匀性,抑制涂层偏析,降低涂层性能波动,此外,TiC-TiB2复合相可有效增加涂层强韧性,从而改善涂层力学性能[13,27]。

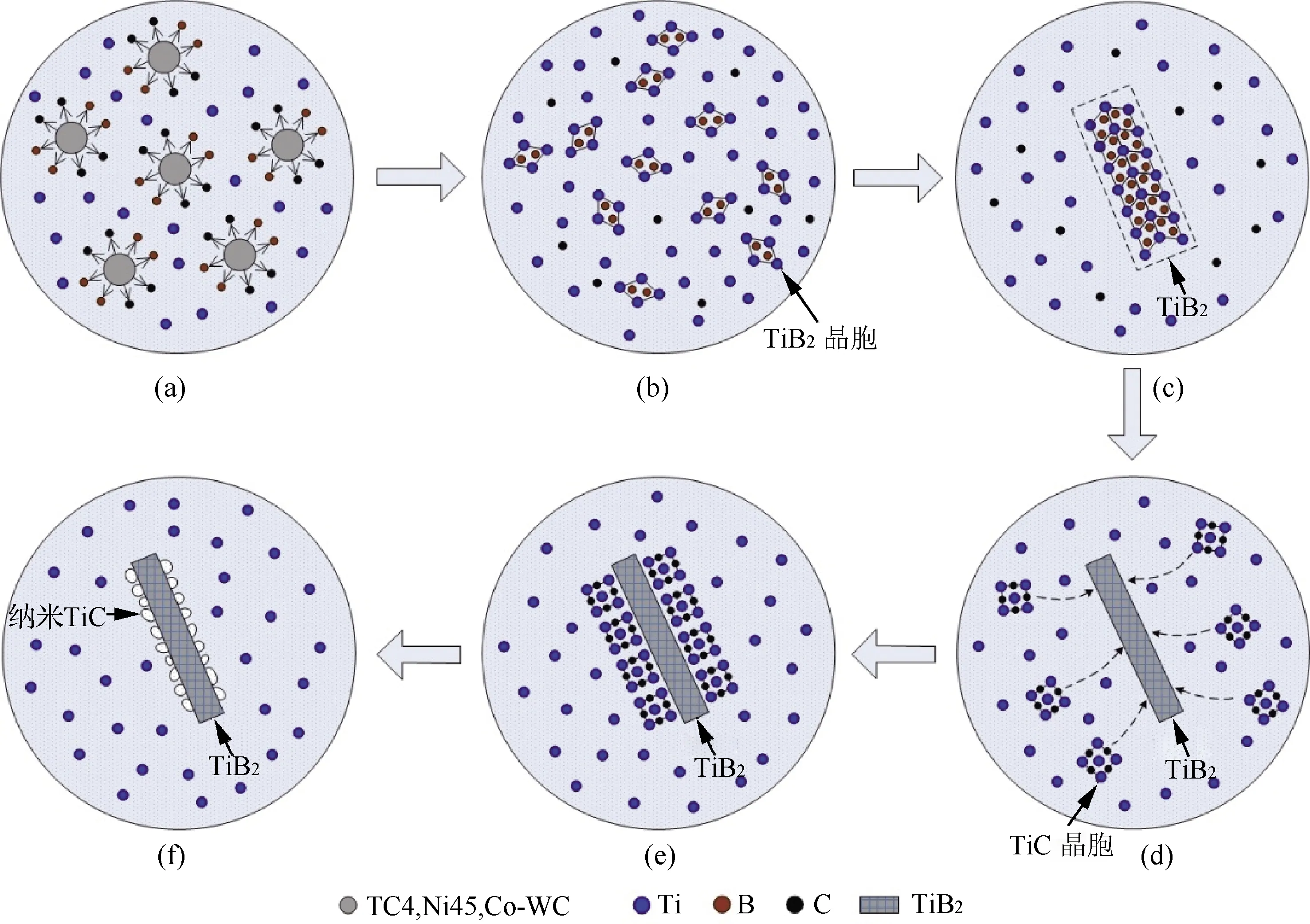

图11为TiC-TiB2依附生长复合相的反应合成机理。在激光熔覆过程中,熔覆材料和基体材料TC4在高能激光作用下同时熔融(图11(a)),在富Ti环境下,高熔点TiB2优先反应析出(图11(b)、图11(c)),随着TiB2的生成,其表面贫B而富C,当Ti和C的饱和度达到TiC形核条件时,TiC便会以TiB2为异质形核基底形核生长(图11(d)、图11(e)),形成以TiB2为初生相、TiC为次生相的TiC-TiB2依附生长复合相(图11(f))。

图11 TiC-TiB2依附生长复合相合成原理图

2.6 激光熔覆层显微硬度

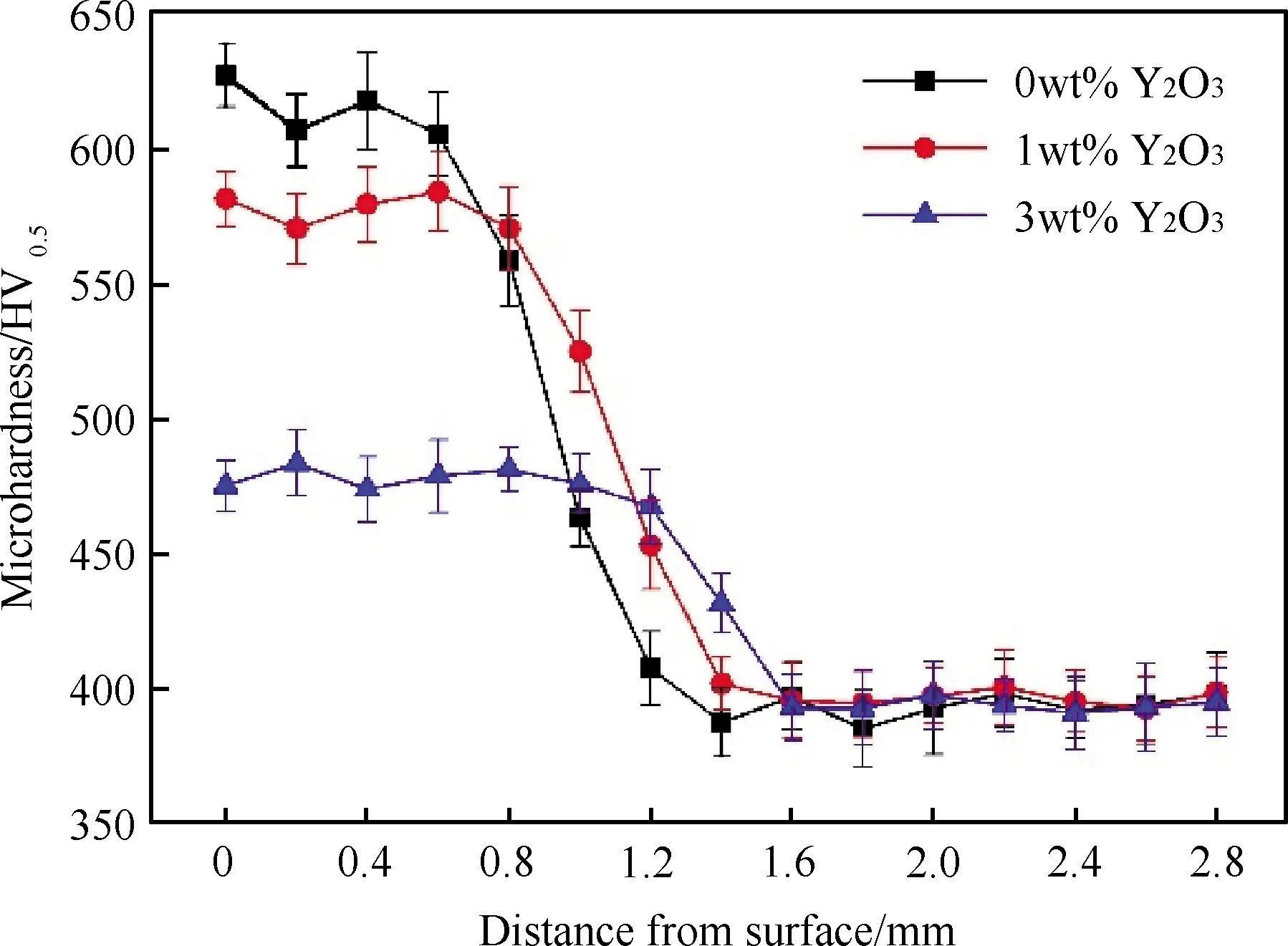

熔覆层显微硬度见图12。从图中可以看出,未添加Y2O3涂层的显微硬度最高,显微硬度波动幅度较大,约在600~630 HV0.5之间;加入1wt%Y2O3后涂层显微硬度稍有下降,显微硬度变化较为平缓,约在560~580 HV0.5之间;加入3wt%Y2O3的涂层显微硬度明显降低,显微硬度波动性最小,约在470~480 HV0.5之间。产生这种现象可能的原因主要是:涂层硬度和增强相数量、尺寸和分布规律均密切相关。一方面,随着Y2O3在熔覆材料体系中不断增加,涂层稀释率逐步增大,同时,TiC、TiB2和Ti2Ni增强相粒径不断细化,且分布于基体α-Ti的均匀性逐步提高,因此单位面积内涂层抗硬物压入的能力逐渐削弱,从而导致涂层硬度逐步下降;另一方面,均匀细化的增强颗粒弥散分布于涂层中,将有效改善涂层显微硬度值波动。

图12 不同Y2O3添加量涂层显微硬度曲线

2.7 激光熔覆层摩擦磨损性能

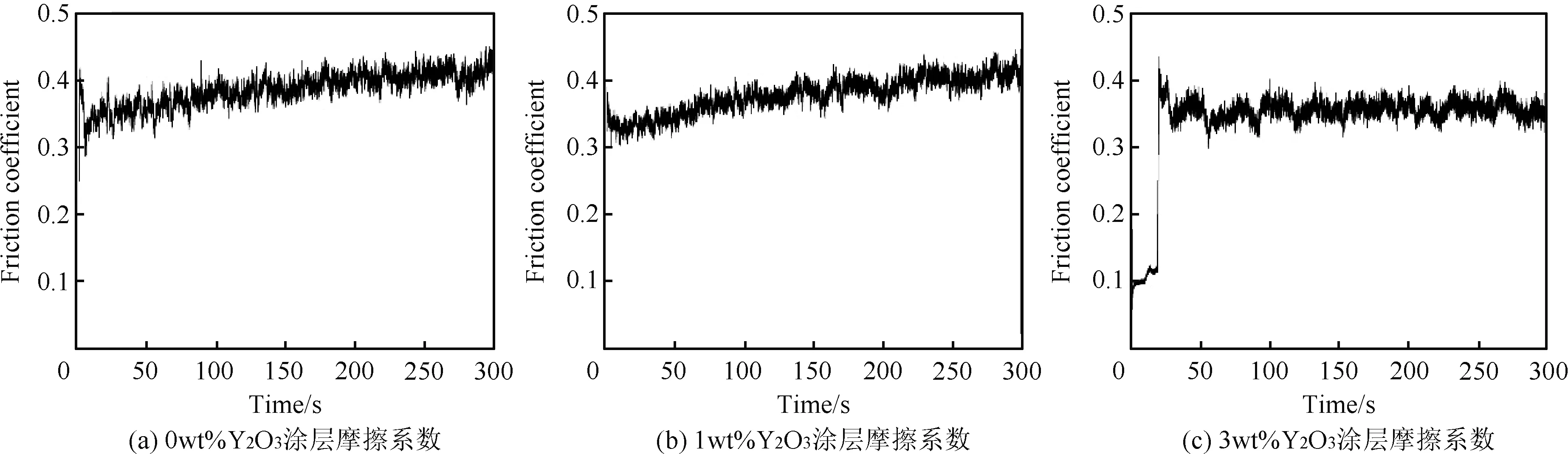

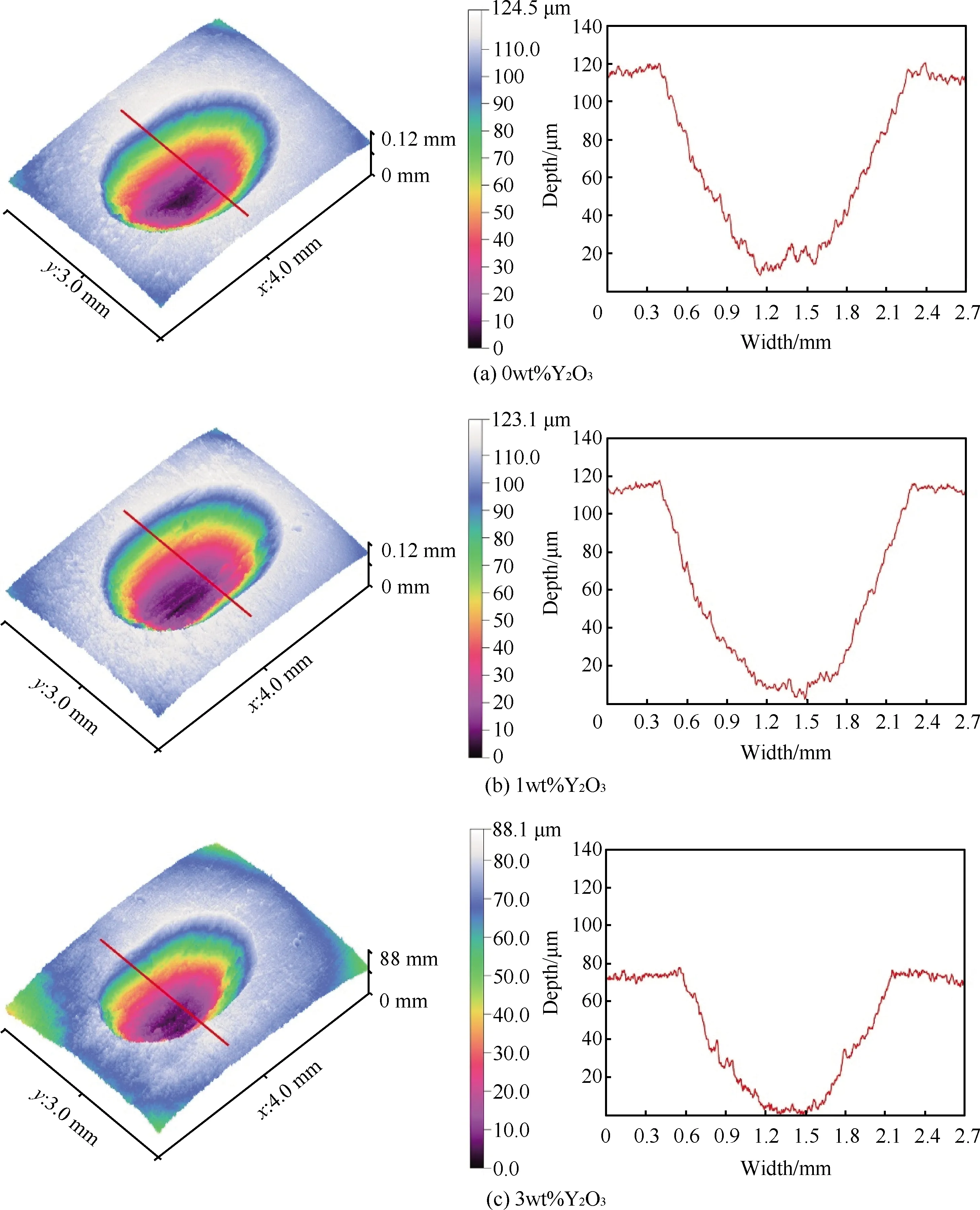

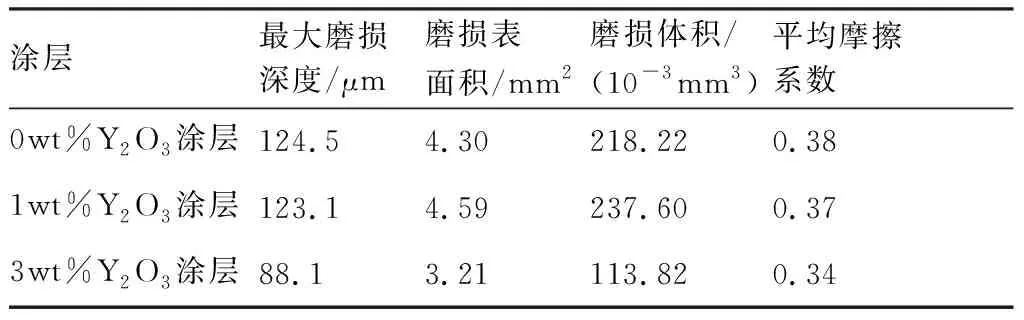

图13(a)~图13(c)为Y2O3含量分别为0wt%、1wt%和3wt%时,激光熔覆层摩擦系数随时间变化曲线,表10为不同Y2O3添加量下的涂层摩擦磨损性能表征参数,结合图13和表10中涂层平均摩擦系数可以看出,3wt%Y2O3的摩擦系数小于未添加Y2O3涂层和1wt%Y2O3,因此3wt%Y2O3涂层的减摩性能最优。同时,表10的数据表明未添加Y2O3涂层与1wt%Y2O3涂层的最大磨损深度以及磨损表面积相近,而3wt%Y2O3涂层的最大磨损深度及磨损表面积明显减小,说明3wt%Y2O3涂层耐磨性最优。图14(a)~图14(c)为Y2O3含量分别为0wt%、1wt%和3wt%时,涂层磨损表面形貌的白光干涉图及沿y轴方向最大磨损宽度曲线,从图14中可以看出,1wt%Y2O3涂层最大磨损宽度略大于未添加Y2O3涂层,3wt%Y2O3涂层最大磨损宽度均小于未添加Y2O3涂层和1wt%Y2O3涂层,也说明3wt%Y2O3涂层具有更优的摩擦学性能。从表10中还可以发现,当熔覆材料体系中Y2O3含量为0wt%、1wt%和3wt%时,涂层磨损体积先增大后降低,产生这一现象的原因可能是:涂层的稀释率与对应熔池的形核率处于相互竞争的状态关系,随着熔覆材料体系中Y2O3的加入,一方面造成涂层稀释率增大,但同时增加了熔池的形核率,1wt%Y2O3涂层的硬度降低,说明此时涂层稀释效果更为显著,因此导致了耐磨性下降;当涂层中Y2O3含量为3wt%时,虽然涂层稀释率进一步增大,导致涂层硬度进一步降低,但此时熔池形核数量增多占据了主导地位,单位面积内反应析出的增强相数量增大,从而促使涂层耐磨性增加。结合图3(d)~图3(f)来看,3wt%Y2O3涂层基体裸露面积最小,单位面积内增强相数量分布最多,与上述分析结果一致。

图13 不同Y2O3添加量涂层摩擦系数变化曲线

图14 不同Y2O3添加量涂层白光干涉图及最大磨损宽度曲线

表10 不同Y2O3添加量涂层摩擦磨损性能表征参数

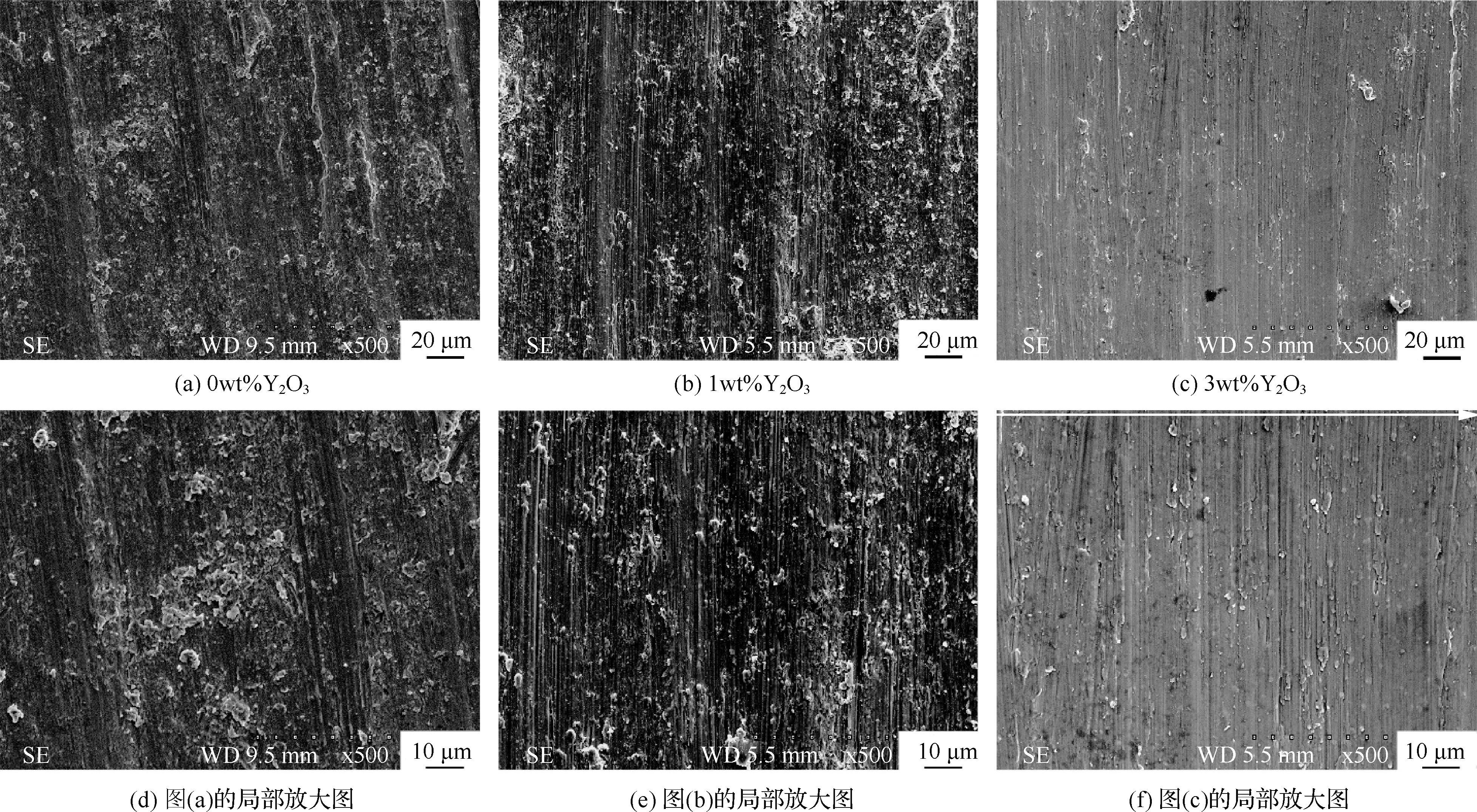

图15为Y2O3含量分别为0wt%、1wt%和3wt%时,涂层磨损表面不同倍数SEM形貌图。从图15(a)、图15(d)中可以看出,未添加Y2O3涂层磨损较为严重,磨损表面有明显的塑性形变、黏着撕裂和犁沟划痕,且存在大量团聚的块状磨屑,尺寸处于5~10 μm之间,造成这种现象的主要原因是:涂层中的增强相尺寸粗大且分布不均匀,对摩过程中增强相易产生脆性断裂,导致涂层的力学性能不稳定,从而致使磨屑大面积块状剥落,涂层的磨损机理是磨粒磨损和粘着磨损。图15(b)、图15(e)显示,1wt%Y2O3涂层磨粒尺寸明显减小,且分布均匀性有所改善,大多处于1~5 μm之间,磨损表面同样存在犁沟和剥落现象,磨损机理以磨粒磨损为主。图15(c)、图15(f)显示,3wt%Y2O3涂层磨损表面平整度明显改善,大量浅细犁沟清晰可见,磨屑尺寸大多处于1 μm以内,且均匀弥散分布于涂层表面,产生这一现象的原因是:3wt%Y2O3涂层中增强相得到了显著细化且分布均匀,在对摩过程中,呈非连续分布的Ti2Ni更易被碾压为粉末状增强颗粒,同时,具有共格关系的大量TiC-TiB2复合相被对摩球同时压溃粉碎,在对摩球的往复挤压滑动过程中,致使大量粉末状增强颗粒镶嵌于增韧相α-Ti基体当中,增韧相α-Ti可有效防止涂层开裂崩损,同时嵌入的大量粉末状增强颗粒可显著改善涂层耐磨性,上述分析也印证了3wt%Y2O3涂层摩擦学性能最优,涂层的磨损机理为磨粒磨损。

图15 不同Y2O3添加量涂层摩擦磨损形貌

3 结 论

1)在TC4合金表面制备了不同Y2O3含量TC4+Ni45+Co-WC+Y2O3的Ti基耐磨复合涂层,Y2O3加入不会改变涂层物相,涂层生成相主要包括TiC、TiB2、Ti2Ni以及基体α-Ti。

2)随着Y2O3含量的增加,涂层组织逐渐细化,当Y2O3的添加量为3wt%时,对应熔池形核率显著提升,涂层中合成了大量TiC-TiB2复合相,且均匀弥散分布于涂层中;经Bramfitt二维点阵错配度计算,TiB2(0001)晶面和TiC(111)晶面间的错配度为0.912%,表明TiB2与TiC形成了共格界面,TiC-TiB2复合相在熔池对流搅拌过程中可起到捆绑和拖拽作用,增加了涂层分布均匀性。

3)随着Y2O3含量的增加,涂层显微硬度逐渐降低。3wt%Y2O3涂层的磨损体积和摩擦系数分别为113.82×10-3mm3和0.34,较未添加Y2O3涂层下降了47.8%和10.5%,较1wt%Y2O3涂层下降了52.1%和8.1%,3wt%Y2O3涂层的耐磨、减摩性最优,磨损机制为磨粒磨损。