基于NX二次开发的铝车轮CAD/CAE集成系统的开发与应用

2021-08-03汤俊闫仕军卢冠宇

汤俊 闫仕军 卢冠宇

(泛亚汽车技术中心有限公司,上海200129)

主题词:NX二次开发 CAD/CAE系统 铝车轮 模态分析

1 前言

铝车轮以重量轻、精度高、耐腐蚀性好、散热快、时尚美观的优点占据80%以上的轿车以及载重量较低的商用车市场[1]。CAD设计和CAE分析是研究铝车轮结构静态刚度、疲劳寿命性能参数的重要手段[2]。铝车轮类型种类繁多,且随着车型、成本、性能变化有着不同的要求,需要进行多次重新设计与分析才能获得符合设计目标的结构[3]。虽然使用正交试验等算法能减少人工计算次数,但结构设计与性能分析的重复性导致铝车轮开发设计工作周期长、效率低[4]。

基于此,本文提出了铝车轮的全参数化建模与分析集成系统的解决方案,实现了高效率的铝车轮的参数化CAD设计与CAE仿真。

2 参数化CAD/CAE系统设计方法

2.1 CAD/CAE集成系统设计方法

CAD/CAE参数化集成系统是现代化设计研发的核心技术,缩短了产品的研发周期,提高了设计效率。仿真分析时,需要把CAD模型经过离散化之后得到的抽象化的有限元计算模型[5],然后把网格的数据和边界条件全部映射到节点上,适应CAE计算环境。很多学者使用软件调用的方法实现CAE计算,温禄淳[6]基于NX和ANSYS集成,分析了传动部件受载时的位移和应力变化,实现了采煤机零部件参数化设计和有限元分析。高士豪等[7]使用MATLAB,CATIA与有限元商用软件相结合,实现了齿向修形斜齿轮齿面扭曲机理分析CAD/CAE一体化。但是,不同的软件映射的方法不同,可能存在前后信息丢失,模型转换控制复杂[8]。使用自定义接口模块或自主系统可实现模块转换,任浩楠等[9]通过CAPRI接口驱动,基于CATIA和ANSYSWorkbench,搭建了水工结构优化设计一体化平台。Kirkwood R等[10]分析了CAD平台迁移到其他平台的风险,得到通过VPI(Virtual Persistent Identifi⁃ers)技术可实现CAD格式的高效集成、修复和数据迁移的结论。Yin等[11]开发了1种基于统一数据体系结构(Unified Driver Architecture,UDA)的 定 制CAD/CAE集成系统,实现了行波管快速振动分析和重设计。但定制化的系统开发成本较高,对于种类复杂的工程零件,使用基于模型的CAD/CAE集成系统更敏捷高效[12],并已在多个领域模块成功应用[13-16]。

本文基于NX平台,CAD建模完成后调用NX Nastran计算模块,开发了铝车轮设计与仿真集成系统,避免了不同软件之前切换的数据丢失或模型处理复杂等问题,实现了全参数化的CAD/CAE系统集成。

2.2 系统工作流程

铝车轮设计与仿真集成系统设计架构如图1所示。首先,输入模型参数变化范围,程序自动生成参数化的三维模型。然后,加载材料属性和网格划分建立有限元Fem模型,读取配置表自动添加载荷约束等边界条件生成Sim模型。边界条件加载完毕后,提交NX NASTRAN处理器计算,自动提取输出结果。当前工况计算结束后,程序自动跳转重新完成建模,分析等过程。最后,对所有工况进行结果分析,选取出性能最优的CAD的模型并输出分析报告。

图1 铝车轮设计与仿真集成系统设计流程

因整个涉及到Modeling、Pre/post、NX NASTRAN多个模块之间的切换,传统UI界面难以适应多模块的无间断调用。本文使用鲁棒性更好的MFC界面,完成数据输入和结果输出[17]。

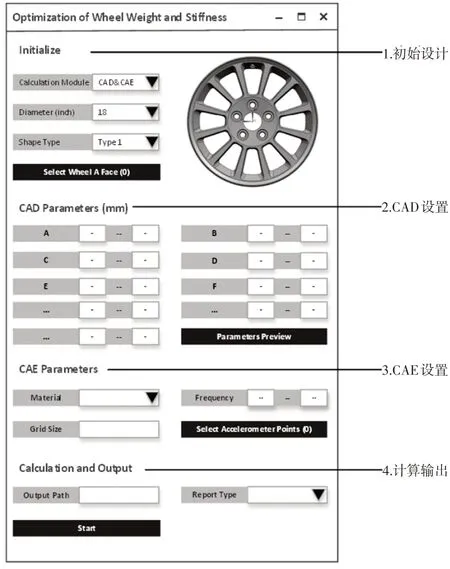

如图2所示,系统界面包含初始设置、CAD设置、CAE设置和计算输出4个部分。通过Application⁃SwitchRequest()和ApplicationSwitchImmediate()函数实现模块切换。用户选择模块后,输入待优化的结构尺寸参数预估范围。

图2 用户界面

3 CAD/CAE集成实现

铝车轮CAD/CAE集成系统设计核心思想是将铝车轮的设计和分析过程的经验融入程序架构,形成智能设计方法,实现设计决策自动化。基于NX平台,实现全参数化CAD模型设计和参数化CAE性能分析。

NX采用统一的模型对象描述内部对象及操作,包含多种应用程序开发包(API)对其进行访问。本系统基于C++语言,通过使用易用性和可扩展性比其他类型API更具优势的NXOpen开发[18]。

3.1 参数化CAD模型设计

参数化的铝车轮CAD模型,通过程序实现模型几何自动创建和更新,如图3所示。基础模型的参数化的核心是尺寸驱动。用户在界面输入各个参数变化范围后,程序将自动生成正交表,将模型的创建特征和其结构的核心参数用表达式关联。CAD模块调用UF_MODL_ask_exp()实现表达式读取,调用函数UF_MODL_edit_exp()实现表达式值编辑,调用函数UF_MODL_eval_exp()实现表达式计算。最后,通过函数UF_MODL_update()实现模型自动更新。

图3 铝车轮模型

3.2 参数化CAE性能分析

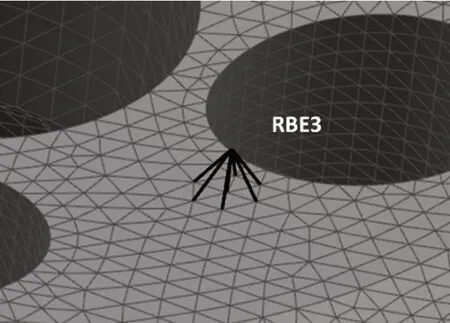

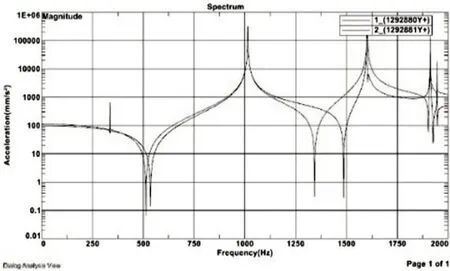

CAE部分程序主要通过Journal日志录制完成。调用录制的代码,将标记定位的参数化模型自动完成前处理的网格划分工作,如图4所示。网格自动生成后通过参数定位点创建RBE3约束,如图5所示。程序生成(*.dat)文件后,调用NASTRAN计算处理器计算自动完成频谱图叠加,如图6所示。最后自动提取模态频率和模态振型分析结果。

图4 网格划分

图5 约束加载

图6 频谱图叠加

4 系统应用案例—铝车轮模态分析

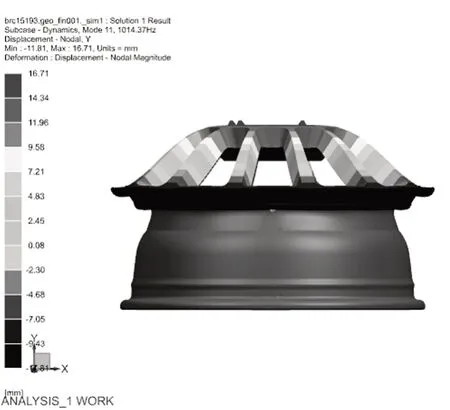

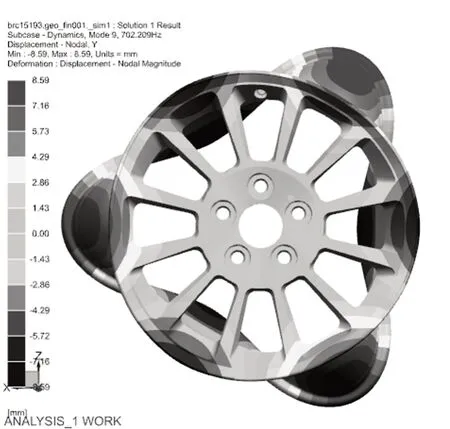

以铝车轮模态及频响分析为例,进行系统应用说明。用户激活系统界面的计算控件,系统将自动完成所有参数的模型创建、分析并输出结果。在中间文件中读取结果参数。部分模态振型模态分析结果如图7~10所示。

图7 模态振型(0.00 056 Hz)

图8 模态振型(335.974 Hz)

图9 模态振型(702.209 Hz)

图10 模态振型(1 014.17 Hz)

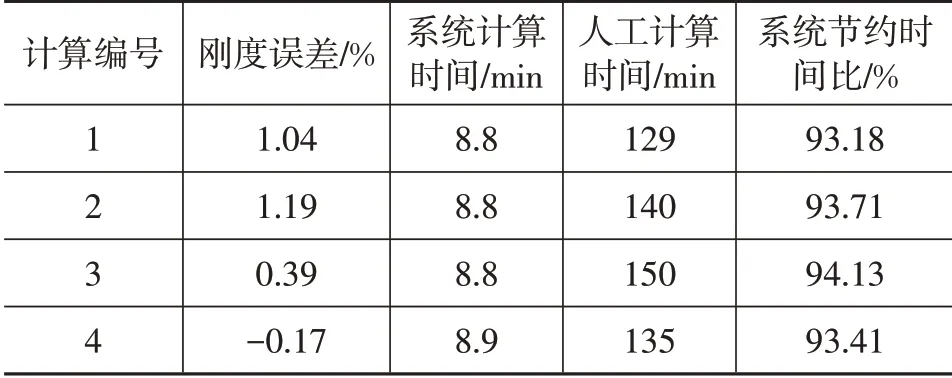

随机选取CAD/CAE集成系统部分计算结果,对比多个工况下CAD/CAE系统和手动计算的模态动刚度的结果和时间如表1所示,同工况下系统计算结果与手动计算数值误差最大值为1.19%,验证了集成系统精确继承了建模经验和态分析技巧。铝车轮CAD/CAE集成仿真系统计算动刚度相比手工计算节约了大量的时间成本,单组最高节约94.13%。

表1 计算结果对比

该CAD/CAE集成系统,在模态分析上,表现出良好的适应性、准确性和鲁棒性。同样,NX NASTRAN求解器支持的应力、振动、屈曲、结构故障、热传递、声学和气动弹性力学分析[19],也可以应用该解决方案实现CAD/CAE集成。

5 结束语

本文以铝车轮为研究对象,基于NX二次开发建立了全参数化CAD/CAE集成分析系统,实现了铝车轮模型的参数化建模和分析系统的搭建。并以铝车轮模态和频响分析计算为例,应用分析系统,实现铝车轮高效率的建模与模态分析。为铝车轮的结构设计提供了依据,也为整车开发早期的结构选择与设计提供了更快捷思路。