制革固体废弃物的热-酶结合法制备明胶的研究

2021-08-02高沛汝王力源

郑 翔,高沛汝,秦 梦,王力源

(河北省微生物研究所,河北 保定 071000)

明胶(Gelatin)呈白色或淡黄色,通常是由猪、牛等动物的骨、皮、肌腱或膜等结缔组织的胶原蛋白经降解而成。明胶具有原料广泛,环保可降解等诸多优点,被誉为“工业味精”,在食品加工、医药、化妆品、化工等许多领域都有广泛的应用[1-2]。

传统的明胶制备工艺主要包括酸法和碱法,通常使用硫酸、磷酸、石灰、氢氧化钠或纯碱等对明胶生产原料进行预处理,然后在明胶提取和纯化过程中需用到大量的水进行清洗及溶出,然后再将水排除[3]。据统计每吨皮明胶传统生产工艺耗水可达300t,因此传统的明胶生产工艺产生了大量的废水污染[4]。与酸碱法相比,酶法具有周期短、用水少、污染小等优点,酶法即用酶处理使胶原溶解并经过加热变性而成为明胶的方法[5]。国内外均开展了酶法提取制备明胶的研究,如利用芽孢杆菌蛋白酶水解骨胶原制取明胶[6],利用谷氨酰胺转氨酶制备牛皮明胶[7]等。虽然对酶法制备明胶的研究进行已久,由于酶具有特异性,在制取明胶的过程中酶的种类筛选至关重要;且由于酶法产率较低、水解反应程度较难控制等原因,酶法一直没有得到大规模推广[8]。

本研究采用热处理与酶水解相结合的方式处置制革皮废料制备明胶[9-10],不仅能够对制革固体废弃物进行清洁化处置,还可对其资源化利用制备明胶[11]。酶法利用废弃物制备明胶工艺的建立,为制革工业的绿色发展提供了技术支撑。

1 试验材料与设备

1.1 试验材料

牛皮废料(制革鞣制工艺前裁剪的皮边角废料)来自无极景森皮革制品有限公司;胃蛋白酶(3000U/g)购自北京博奥拓达科技有限公司;中性蛋白酶(5万U/g)、碱性蛋白酶(20万U/g)、酸性脂肪酶(4000U/g)、脂肪酶(4000U/g)、碱性脂肪酶(4000U/g)购自沧州夏盛酶生物技术有限公司;蛋白Marker(40~300kDa)购自北京聚合美生物科技有限公司;盐酸、氢氧化钠等购自北京化工厂。

1.2 试验设备

蛋白电泳仪(君意公司);凝胶成像仪(天能公司);旋转蒸发器(上海亚荣生化仪器厂);数字粘度计(上海佑科仪器仪表有限公司);高速万能粉碎机(北京市永光明医疗仪器厂);电热恒温鼓风干燥箱(上海齐欣科学仪器有限公司)。

2 试验方法

2.1 不同制备明胶工艺的比较

采用凯氏定氮法和索氏抽提法分别对牛皮废料的主要成分进行测定。

皮废料的预处理:取皮料100g,切成1×3cm2的小条,水洗数次备用。

皮废料的水解处理:酸法、碱法、酶法和热-酶法水解废料(表1)。其中复合酶解处理工艺温度35℃,酶解8h,酶的添加量1020U/g(酶/皮重=1%)。

表1 不同制备明胶工艺的比较

皮废料的后处理:在溶液初始pH 5、60℃的条件下提胶7h[12],之后过滤、浓缩、烘干制成明胶。其中酶处理的废料在水解工艺后80℃水浴5min酶灭活处理。

2.2 热-酶结合法制备明胶的酶解工艺优化

将预处理后的皮废料放置于烧杯中,加入2倍的蒸馏水,70℃水浴1h。冷却至室温备用。

2.2.1 酶制剂种类的筛选

本研究采用的是蛋白酶与脂肪酶混合制成的复合酶制剂,其中蛋白酶与脂肪酶的酶活比例为50∶1。三种酶制剂组成分别为复合酶1:胃蛋白酶与酸性脂肪酶,最适pH为3;复合酶2:中性蛋白酶与脂肪酶,最适pH为7;复合酶3:碱性蛋白酶与碱性脂肪酶,最适pH为9。分别采用三种复合酶处置皮废料,复合酶的添加量为1%,以产率及明胶粘度为评价指标,筛选出最佳复合酶。

2.2.2 酶解工艺的单因素试验

在筛选到最适的酶制剂种类后,对酶解反应过程中应控制温度、时间、加酶量等参数进行优化,以便发挥酶的最佳催化活性,同时保证胶原适度降解。

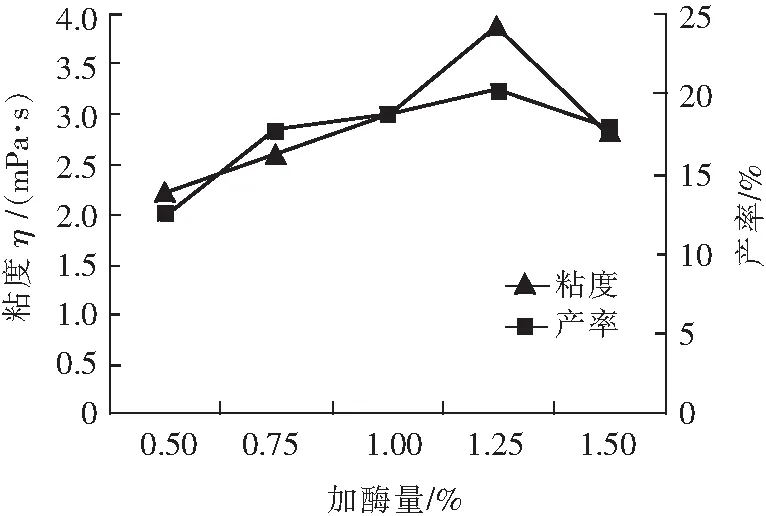

在酶解温度35℃,酶解时间8h的条件下,探究不同加酶量0.5%、0.75%、1.00%、1.25%、1.5%对制备明胶的影响。

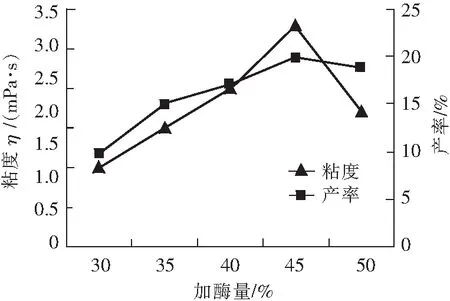

在酶解时间8h,加酶量1.00%的条件下,探究不同酶解温度30℃、35℃、40℃、45℃、50℃对制备明胶的影响。

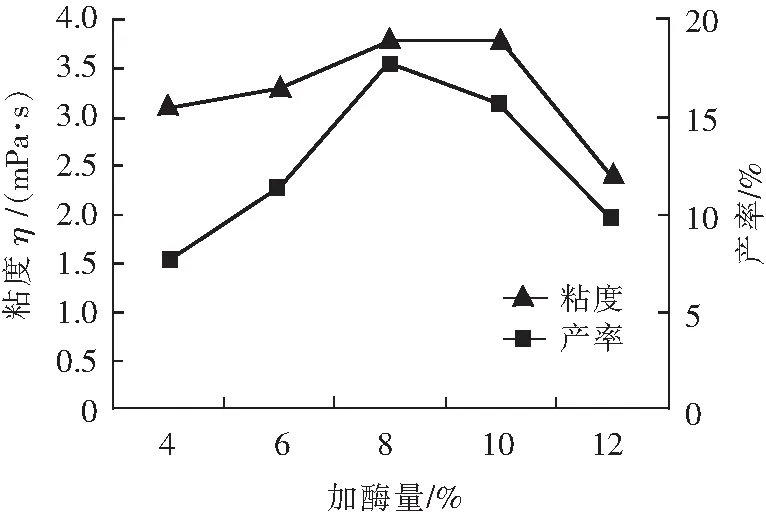

在酶解温度35℃,加酶量1.00%的条件下,探究不同酶解时间4h、6h、8h、10h、12h对制备明胶的影响。

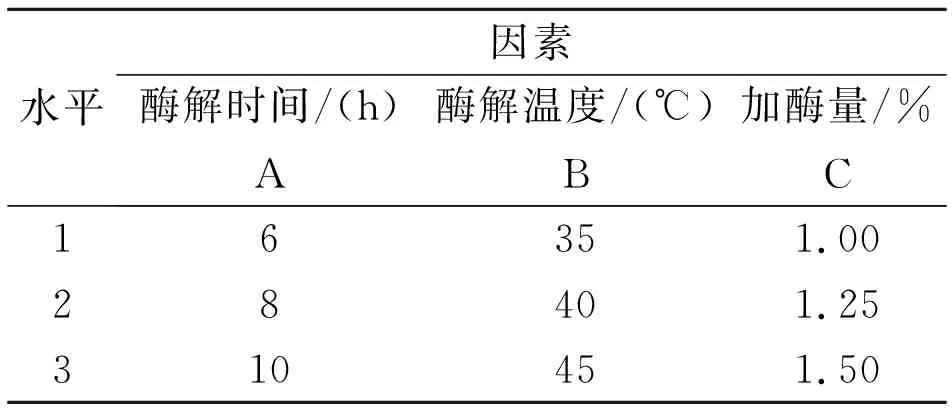

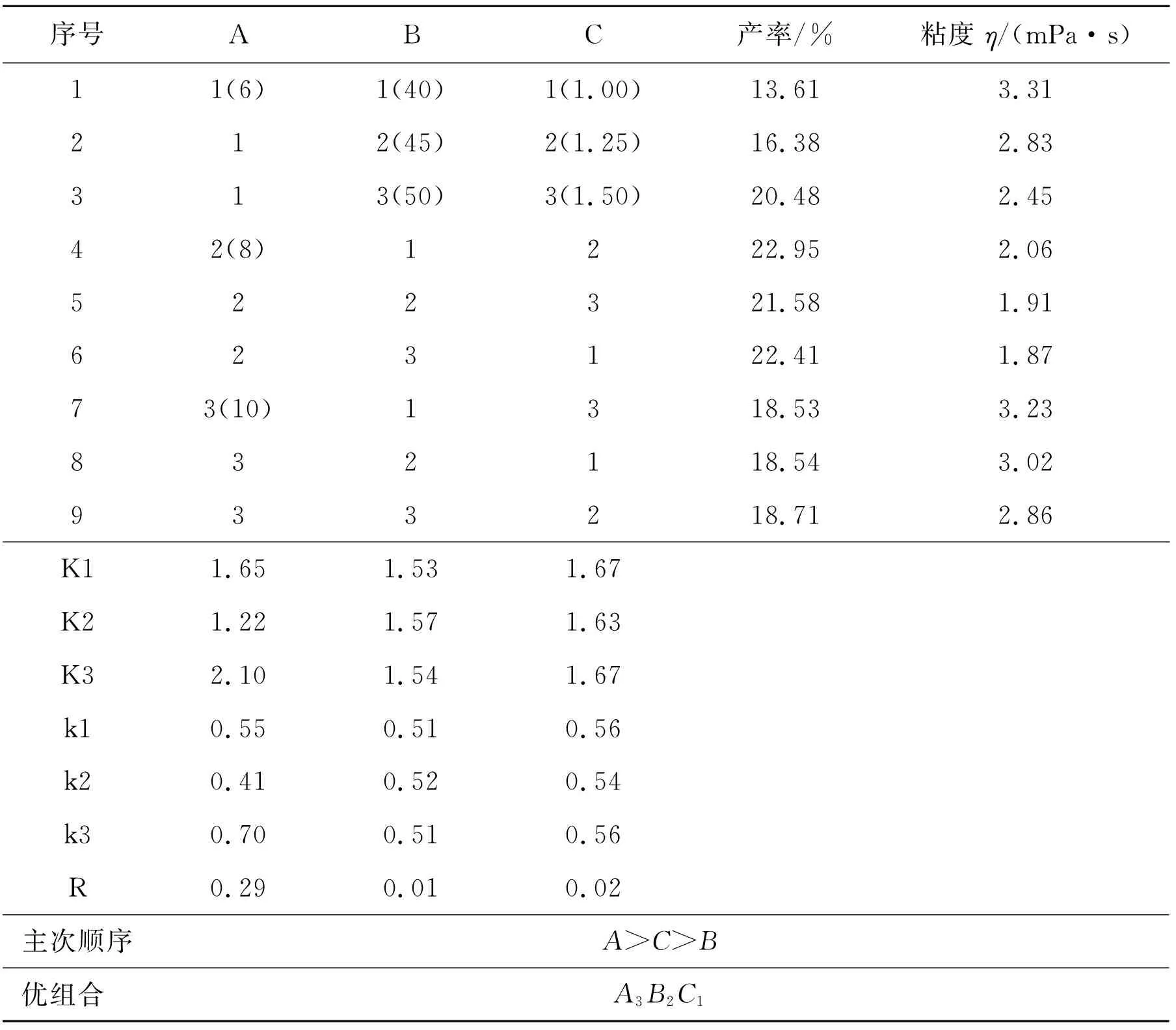

2.2.3 酶解工艺的正交优化

在单因素试验的基础上,以产率和粘度为评价指标,以酶解温度、酶解时间、加酶量为影响因素,每个因素取三水平,选用L9(34)正交试验对酶解工艺进行优化,正交试验因素与水平见表2。

表2 酶解工艺正交试验因素水平表

2.3 热-酶法制备明胶的后处理

将酶解工艺的皮废料进行酶灭活处理后,在pH 5、60℃的条件下提胶7h,将酶解所引起的化学变化显示出来,溶出胶原蛋白分子的三角螺旋结构而成为明胶溶液。然后采用真空旋转蒸发在真空度-0.1MPa,加热温度70℃,转速80r/min的条件下浓缩明胶溶液。胶液浓缩后通过干燥、粉碎即可获得明胶。

2.4 明胶性状的感官评价及成分测定

产率的测定:明胶产率=(明胶干重/生皮质量)×100%

粘度测定:明胶的粘度是明胶应用的重要指标,将配置成6.67%的溶液,在60℃条件下采用数字粘度计对明胶粘度进行测定。

分子量测定:配制成2%的明胶溶液用SDS-PAGE方法测量明胶分子量。

依据GB 6783—2013《国家食品安全标准 食品添加剂 明胶》对明胶的性状进行评定,同时依据该标准对明胶的水分和重金属含量进行测定。

3 结果与分析

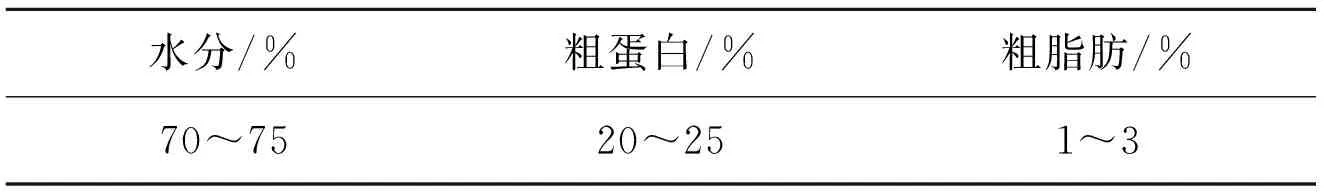

对制革鞣制前的牛皮边角废料的成分进行分析测定,发现其含有的主要成分为水、粗蛋白和粗脂肪,如表3所示。其中粗蛋白含量为20%-25%,是其最有价值的组分,后续对其蛋白组分进行再利用。

表3 牛皮原料中主要成分的含量

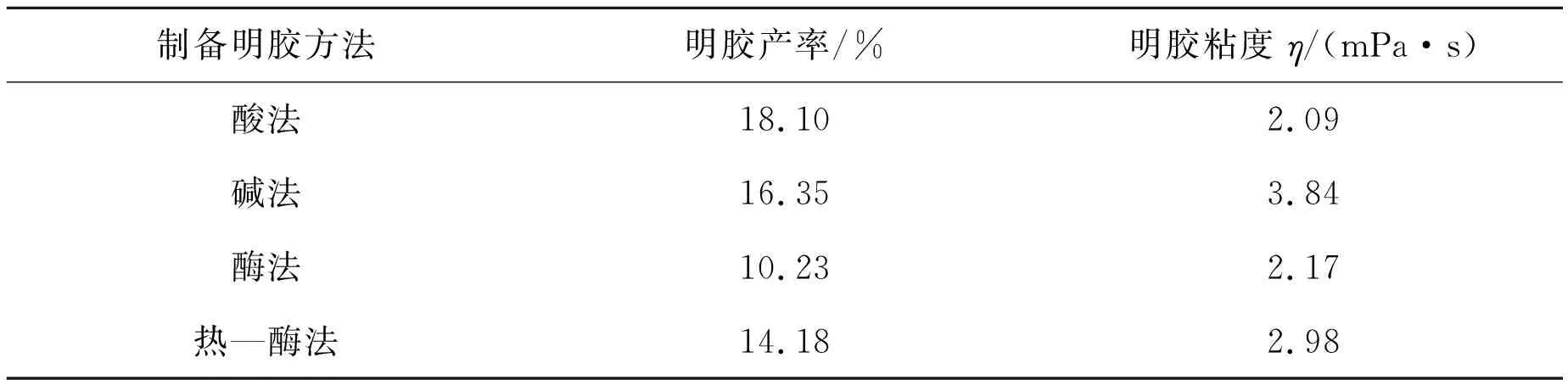

3.1 不同制备方法对明胶的影响

本试验分别采用酸法、碱法、酶法、热—酶法制备明胶,比较所得明胶的产率及粘度结果如表4所示。使用酸法制备明胶,产率最高;使用碱法制备明胶,所得明胶粘度最大;而酶法制备明胶的产率最低,明胶粘度介于酸法和碱法之间。酶法制备明胶的产率较低是限制酶法推广的重要原因。热—酶法与酶法相比,明胶产率及粘度均有提高。因此,选用热—酶法对制备明胶的工艺进行优化,以进一步提高明胶的产率和粘度。

表4 不同制备明胶方法的比较

3.2 热-酶法结合制备食用明胶工艺优化结果

3.2.1 酶种类的筛选结果

分别用三种复合酶按照酶解及后处理工艺制备明胶,所得明胶的产率和粘度如表5所示。复合酶3与复合酶1、2相比,在明胶产率和粘度上均最高。因此,选用复合酶3,即碱性蛋白酶与碱性脂肪酶应用在明胶制备工艺中。

表5 不同复合酶对制备明胶的影响

3.2.2 加酶量对制备明胶的影响

不同酶添加量对明胶的产率和粘度的影响结果见图1,当底物浓度即牛皮废料的量在一定范围内,酶解反应速率和酶浓度成正比,在加酶量为1.25%时,明胶的产率和粘度均达到最大值。

图1 加酶量对制备明胶质量的影响

3.2.3 酶解温度对制备明胶的影响

由图2可知当酶解温度为45℃时,明胶产率和粘度均最大。表明在此温度下,复合酶对牛皮的降解效果最好。而温度较高时,酶容易将胶原降解为短链,酶解结束后被水洗掉,造成明胶产率和粘度的降低。

图2 酶解温度对制备明胶的影响

3.2.4 酶解时间对制备明胶的影响

由图3可知,当酶解时间小于8h时,明胶的产率随着酶解时间的延长而增加,随后明胶的产率逐渐降低。这主要是因为酶解反应过长,胶原主链被降解,而断裂的肽键在水洗时会流失,明胶粘度主要和分子链的长短有关,分子链越短,其溶液的粘度也就越低。

图3 酶解时间对制备明胶的影响

3.2.5 酶解工艺的优化结果

在单因素试验的基础上,以产率和粘度为评价指标,以酶解温度、酶解时间、加酶量为影响因素,进行正交试验对酶解工艺进行优化。正交试验结果如表6所示。

表6 酶解工艺的正交试验结果

酶解时间、酶解温度、加酶量均为影响明胶的重要因素。由极差分析结果可知,在酶解反应过程中,3个因素对制备明胶影响的主次顺序为:酶解时间>加酶量>酶解温度。最佳酶解反应条件为A3B2C1,即酶解时间10 h、酶解温度45℃、加酶量1.00%。

3.2.6 后处理加工

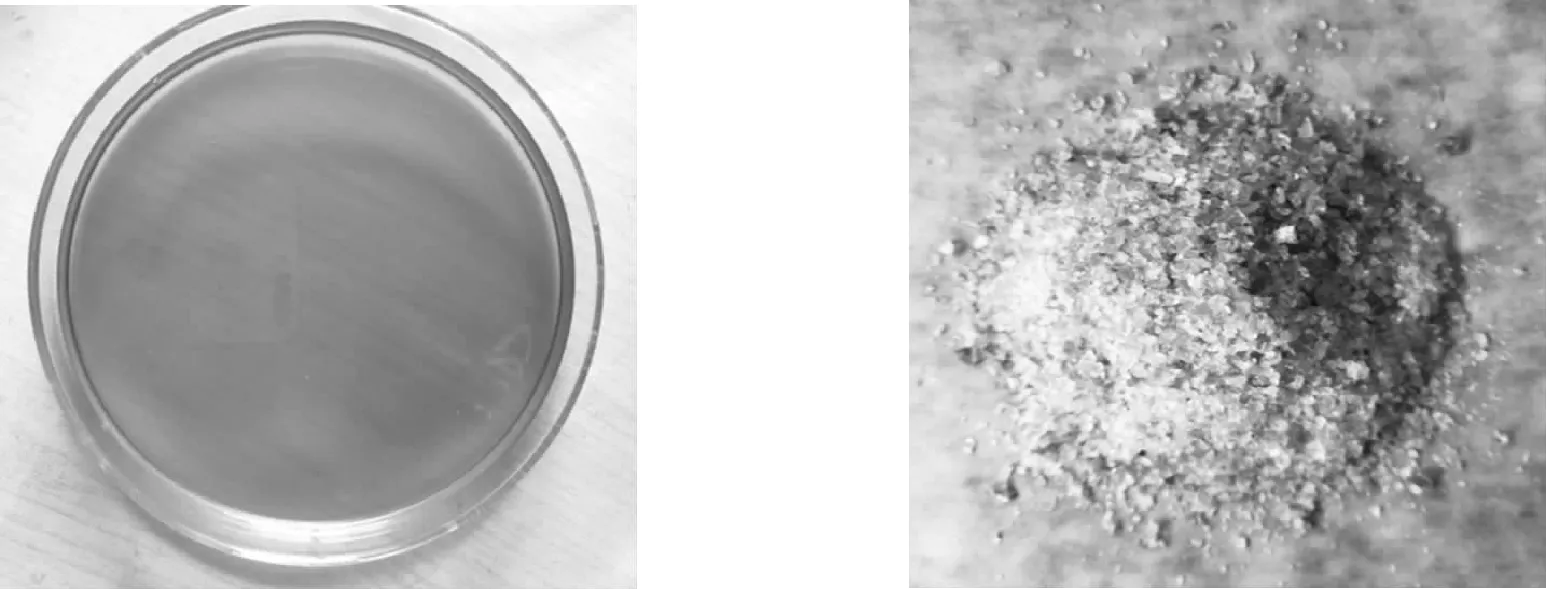

采用真空旋转蒸发器除去水分,浓缩胶液后再通过干燥、粉碎等步骤即可获得明胶制品。

图4 明胶固体制品

3.3 明胶的各项指标测定

3.3.1 明胶产率、粘度计分子量测定

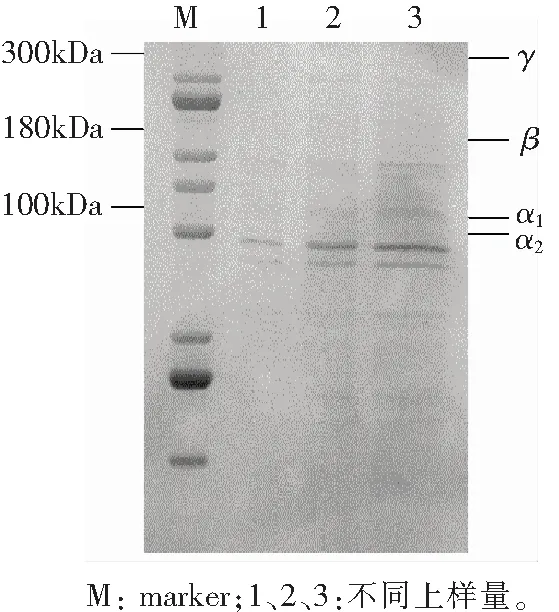

经测定固体明胶与生皮质量得出明胶产率为21.87%,明胶的粘度为3.65mPa·s。天然胶原由三条左手螺旋结构的单肽链相互缠绕形成右手超螺旋结构,其中单链(α 链)的分子量大约为1.0×105g/mol。随着动物年龄的老化,胶原链间会发生交联,最终以 β 链(两条交联肽链)或 γ 链(三条交联肽链),甚至分子量更高的组分形式存在。采用SDS-PAGE方法测量明胶分子量结果如图5所示。在100kDa处有两条明显的条带,说明所制得明胶的 α 链含量较高;在180kDa和300kDa处,也有条带存在但不明显,说明所制得明胶的 β 链、γ 链含量较低。

图5 明胶分子量分布情况

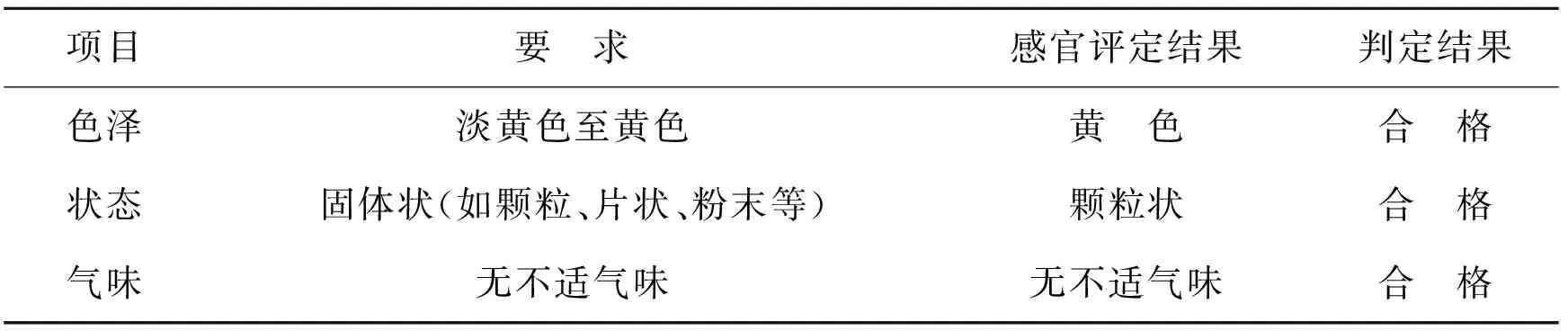

3.3.2 明胶感官指标评定和理化性质测定

依据《国家食品安全标准 食品添加剂 明胶》(GB 6783—2013)对明胶进行感官评定同时对各项理化指标进行测定。试验结果如表7、表8所示。

表7 明胶的感官指标

表8 明胶的各项理化指标

4 结论

通过对不同制备明胶方法的比较,选择热—酶法处置制革生皮边角废料制备明胶。此法属于清洁化方法,而且与未经热处理的酶法相比,在明胶产率和粘度上均有提高。本试验得出制备明胶的最佳工艺为:牛皮边角料70℃热处理1h;添加1.00%的含有碱性蛋白酶与碱性脂肪酶的复合酶,在45℃的条件下酶解10h;之后在80℃的条件下酶灭活处理5min;提胶条件为在溶液初始pH 5、60℃的条件下提胶7h;最终经分离、浓缩、干燥、粉碎等处理后制得明胶。经测定明胶的粘度为3.65mPa·s,灰分含量为0.72%,含水量为12.20%,凝胶强度为86Bloom g,水不溶物含量为0.16%。热-酶法处置制革固废制备明胶工艺的建立,不仅能提升固废的清洁化处理水平还能实现其资源化利用,有利于制革工艺的绿色发展。