芳烃抽提装置凝结水系统换热网络节能优化

2021-08-02吴昆鹏范渺中海油惠州石化有限公司广东惠州516086

吴昆鹏,范渺(中海油惠州石化有限公司,广东 惠州 516086)

0 引言

在石油化工生产过程中,蒸汽是不可或缺的重要热源,蒸汽能耗也是炼化企业的能耗大户。通常来说,蒸汽放热后产生的饱和凝结水所含的热量约占全部热量的20%~30%,而该部分蒸汽凝结水中所蕴含的低温余热[1-2]往往被炼厂忽略,进而造成能量的极大浪费。因此如何合理的利用蒸汽凝结水中的低温余热成为石油化工企业节能降耗以及提高经济效益的重要途径。中海油惠州石化35+75万吨/年芳烃抽提联合装置使用3.7 MPa过热蒸汽作为热源,3.7 MPa蒸汽经减温减压后为各单元加热,蒸汽加热后产生约152 t/h的凝结水在装置内经二级闪蒸并与工艺物料换热后经空冷器冷却后送至凝结水管网。但在实际生产过程中,由于装置凝结水系统[3]实际运行工况与设计工况差别较大,导致装置无法达到设计状况下热量的梯级利用,造成装置大量的低温余热无法得到回收利用;同时由于进入空冷器的凝结水温度较高,生产过程中导致装置多次出现电机绕组损坏现象,给装置的安全平稳运行造成极大的影响。本文主要通过分析装置原有工艺流程和凝结水低温热换热网络特点,在原流程的基础上通过对装置凝结水换热网络进行优化,以实现装置凝结水低温热量的有效利用,同时解决凝结水空冷器电机故障频发问题。

1 换热网络节能优化

1.1 装置凝结水系统低温余热利用现状介绍

惠州石化芳烃抽提联合装置正常生产过程中产生约152 t/h 蒸汽凝结水,所产生的蒸汽凝结水首先通过凝结水总管进入装置中压凝结水罐D601,闪蒸出1.45 MPa蒸汽后经重整脱戊烷油进料换热器E305与进料换热后进入低压凝结水罐D602,继续闪蒸0.45 MPa蒸汽后再经3台空冷器A601冷却至要求温度后送出装置。装置设计工况下可副产1.45 MPa蒸汽6.695 t/h 以及0.45 MPa蒸汽6.693 t/h,装置凝结水系统余热回收流程如图1所示。

图1 装置凝结水系统余热回收流程图

在实际运转过程中,装置凝结水余热回收系统存在以下问题:

(1)由于装置设计各蒸汽加热器换热面积偏大,造成中压蒸汽凝结水温位与设计相比较低,导致D601顶无法闪蒸出1.45 MPa蒸汽。同时,由于D601底凝液经E305与工艺物料换热后造成凝结水温度进一步下降,导致D602用于闪蒸蒸汽的凝结水温度偏低,实际生产过程中D602顶仅能闪蒸出低压蒸汽0.78 t/h,与设计值偏差较大。此外,经低压蒸汽凝结水罐发生蒸汽后的低压凝结水温度仍然较高,需经A601冷却后直接并入凝结水管网,造成低温热量的过度浪费和电能的消耗。

(2)低压蒸汽凝结水进入凝结水空冷器入口温度过高,造成空冷器A601运转环境温度过高,一方面导致空冷负荷增加,另一方面造成空冷器电机线缆老化润滑脂失效速率加快,电机故障率大幅度增加。装置自2017年9月开工后A601多次出现电机绕组损坏现象,不得不对三台空冷绕组进行升级,对装置的平稳运行造成极大的影响。

1.2 凝结水系统换热网络节能优化措施

本装置蒸汽凝结水低温余热进一步回收利用的关键在于充分分析凝结水系统不同能级热量的回收利用,结合装置用能特点合理配置装置换热流程,从能量梯级利用的角度出发,对装置凝结水系统换热网络流程优化如下:装置重整脱戊烷油进料换热器E305新增跨线,首先利用高温位凝结水余热副产高价值的蒸汽,将装置中压凝结水罐D601底凝液直接送至低压凝结水罐D602,以最大限度的闪蒸0.45 MPa蒸汽。D602闪蒸后罐底的凝结水经E305与重整油脱戊烷油进料进行换热,进一步对凝结水中的低温余热进行回收利用,最后经凝结水空冷器A601冷却至120 ℃后送至凝结水管网。

1.3 凝结水系统换热网络节能优化效果评价

根据装置的实际运转情况,改造后装置操作参数主要有如下变化:

(1)低压蒸汽凝水罐D601顶闪蒸的0.45 MPa蒸汽由0.78 t/h提升至10.13 t/h。

(2) E305工艺介质出口温度降低,导致装置脱庚烷塔塔底3.7 MPa蒸汽再沸量增加,装置全负荷运转情况下,脱庚烷塔塔底3.7 MPa蒸汽消耗量增加1.2 t/h。

(3)凝结水空冷器A601入口温度由156 ℃降至133 ℃,A601电机运行环境温度由120 ℃降低至100 ℃。

(4)改造后由于A601入口温度降低,进而空冷冷却负荷降低,实际运转过程中A601仅运转一台即可满足凝结水冷却要求,原空冷运转3台可减少至1台运转。

结合上述数据可知,装置凝结水系统换热网络改造后,装置凝结水空冷器入口温度降低23 ℃,装置凝结水空冷器运行数量减少至一台,凝结水低温余热得到了进一步回收利用。同时改造后空冷器电机运行环境温度降低,进而解决了空冷电机运行故障率高的问题,改造流程投用后空冷电机未出现故障事件,更加有利于装置的安全平稳运转。

2 经济效益分析

2.1 工程投资

本项目的改造不需增加任何设备,仅需增加少许管线和阀门,项目投资较少,包含项目设计费、管线费、施工费用在内的项目总投资实际共9.5万元。

2.2 经济效益核算

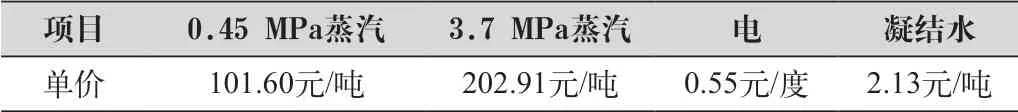

惠州石化公用工程平均结算价格如表1所示。

表1 惠州石化公用工程平均结算价格表

装置年操作时间以8 400 h计,根据上述惠州石化公用工程平均结算价格以及前述装置改造后公用工程变化量计算出装置每年可产生经济效益如表2所示。

由表2可知,通过采取上述优化方案,装置能耗费用每年可节省589.01万元,经济效益极其显著。

表2 优化后装置经济效益明细表

3 结论

本文结合装置凝结水系统实际运行过程中存在的问题,从能量梯级利用的角度出发,在装置现有流程的基础上对装置凝结水系统换热流程进行了优化改造,改造后装置0.45 MPa蒸汽可多产9.35 t/h,实现了装置凝结水低温余热的充分回收利用。同时凝结水空冷器A601电机运行环境温度降低,解决了空冷电机运行故障率高的问题,更加有利于装置的平稳运转。本项目改造流程简单、实施方便、投资较低,项目改造所需全部投资费用仅为9.5万元。同时项目经济性较好,装置流程优化改造后每年能耗费用可降低589.01万元,装置运行成本大幅度降低。