沼气制氢工艺技术研究

2021-08-02周伟伟液化空气集团先进事业技术部中国上海201100

周伟伟(液化空气集团先进事业技术部中国,上海 201100)

0 引言

沼气是以秸秆、餐厨垃圾、粪污、废水等有机废弃物厌氧发酵生成的一种可再生气体能源,主成分为甲烷、二氧化碳、水蒸汽及少量杂质。沼气经过处理后可以直接用作燃料[1]。发展沼气工业可以将困扰城乡环境的各种有机垃圾转化为清洁能源使用,实现变废为宝。

氢气的热值高,燃烧后生成水,在向气候中性世界和清洁能源过渡的历程中,氢气将发挥重要作用,在不久的将来,氢气将成为多数国家能源结构中的关键清洁能源载体。最近,在全世界几乎所有工业化地区,氢能都受到了越来越多的关注。经过前期的研究,倡导和早期项目开发,即将进入大规模实施实际项目的时期。

采用沼气等可再生能源制取的氢气在制氢过程中没有碳排放,且沼气资源丰富,分布地域广,农业生物质等沼气在偏远地区(新疆、云南等)可用,因此,满足清洁能源需求的一种方法是将可用的沼气转化为氢气,并将其用于车用清洁燃料、工业气体客户或混合入 CNG。

1 技术路线及研究策略

沼气的主要成分及含量一般为:CH4约50%~70%,CO2约30%~50%,H2O约1%~5%,H2S约100~300 mg/L,O2约0~0.5%,N2约0~0.5%,并可能含有少量的有机硫、VOC等多种杂质。沼气经过净化提纯后可以得到甲烷浓度为95%以上的生物甲烷,能够替代常规天然气用作民用燃料或工业用途[2]。

国内外均认为蒸汽转化法是以甲烷为原料生产工业氢为最佳方案,目前,通过甲烷蒸汽转化法(steam methane reforming, SMR)制取的氢气约占氢气总产量的一半。沼气提纯后制取的生物甲烷可用做蒸汽转化的原料,将两种工艺结合可实现从沼气转化为氢气的过程。

同时,将沼气先提纯再蒸汽转化的技术工艺流程较长,将沼气直接蒸汽转化制氢可以缩短工艺流程,从而降低投资与运行成本,本文将对沼气制氢气的工艺流程进行对比分析,研究沼气蒸汽转化制氢的可行性与经济性。

2 沼气提纯与生物甲烷制氢

2.1 沼气提纯制生物甲烷

沼气提纯制取生物甲烷主要方法有变压吸附法、膜分离法、水洗法等路线,其中膜分离法以提纯成本低、甲烷回收率高、运行维护方便等优势占据重要地位,以液化空气集团先进事业技术部的沼气膜提纯技术为例,该技术经过长期发展成熟可靠,两级膜分离系统甲烷回收率约96%~98%,三级膜分离系统甲烷回收率约99%,四级膜分离系统的甲烷回收率能够达到99.5%以上,产品甲烷浓度可以在95%~99%左右,根据需要控制。

膜分离法的基本原理为沼气经脱硫、脱水、增压、净化后,在合适的温度与压力条件下,利用沼气分离膜的选择性渗透作用将甲烷和二氧化碳分离。

主要工艺过程如下:

粗沼气脱硫:采用生物脱硫或化学溶液喷淋等方法,将原料沼气中含量为数千mg/L的硫化氢脱除至50~100 mg/L以下。

常压预处理:采用常压冷干机将粗脱硫后的沼气冷却至合适温度,冷凝脱除大部分水分,为精脱硫提供合适的工艺条件,并采用特殊活性炭将剩余H2S脱除至10 mg/L以下。

沼气压缩:采用螺杆压缩机,将预处理后的沼气增压至

1.0~1.5 MPa。

中压处理:采用中压冷干机将增压后的沼气再次冷干,脱除残余水分至合适露点,并经过滤、除油、预热等过程,将沼气净化并调节至合适的温度。

沼气膜分离:利用法液空的智能膜分离模块,将沼气中的CH4和CO2分离,浓度符合要求的生物甲烷作为产品输出,高二氧化碳含量的尾气作为废气排放,仍含有一定浓度甲烷的循环气回流至螺杆压缩机入口增加甲烷回收率。

2.2 甲烷蒸汽转化制氢

甲烷蒸汽转化+PSA提纯制氢技术成熟,工业中有大量应用。基本原理为天然气经过增压、加氢脱硫、蒸汽重整、一氧化碳变换、PSA等步骤,让甲烷与水蒸汽在催化剂与高温环境下反应生成氢气并提纯,得到纯度为99.9%以上的氢气。

主要工艺过程如下:

天然气增压:采用压缩机将天然气增压至合适压力。

天然气脱硫:压缩后的天然气中加入约1%~5%的氢并加热,在催化剂作用下,杂质中的有机硫与氢气反应转化为硫化氢,硫化氢随后被ZnO等脱硫剂吸收脱除至0.1 mg/L以下。

蒸汽转化:原料天然气和蒸汽预热后在转化炉管中的高温催化剂上发生甲烷-蒸汽转化反应,生成CO与H2,反应过程中需持续加热。

变换反应:转化气经过回收热量适当降低温度后注入变换塔,气体中的CO继续与H2O反应生成更多的H2。

PSA: 含有氢气的变换气降温后在变压吸附塔内被提纯,得到纯度符合要求的氢气,提纯后的尾气中仍含有大量的可燃气体,送至蒸汽转化炉中作为加热燃料。

2.3 沼气提纯与甲烷蒸汽转化联用

沼气膜分离法制取的生物甲烷中,主要组分及含量为:CH4约95%~99%,CO2约1%~4%,H2S约0~10 mg/L,O2约0~0.3%,N2约0~1%,并仍可能含有微量的有机硫等杂质。与常规天然气相比,甲烷含量基本一致,满足作为SMR制氢原料的条件[3]。

在两级膜分离工艺中,由于相对较低的甲烷回收率,提纯尾气中的甲烷浓度约为4%~8%,该尾气仍然具有一定的热值,可以与PSA尾气混合后作为天然气蒸汽转化炉加热燃料,原料沼气中的甲烷基本可以全部利用。

在三级、四级膜提纯工艺中,甲烷的回收率较高,提纯尾气中的甲烷浓度约为1%~2%,该部分尾气热值较低,如果与PSA尾气混合做燃料,该部分甲烷燃烧产生的热量可能低于增加的废气带走的热量,一般直接排放,难以有效利用。且相较于两级膜分离,三级、四级膜分离需要配置的沼气膜数量几乎翻倍,提高了其投资成本,同时由于沼气膜数量增加后循环气量更大,增加了电耗,同样将提高其运行成本。

3 沼气蒸汽转化制氢

3.1 理论可行性分析

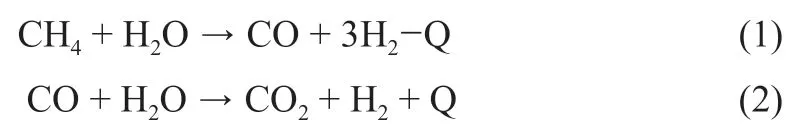

在甲烷制氢工艺中,发生的主要化学反应如下:

反应(1)为CH4与H2O在高温环境与催化剂条件下,发生化学反应生成CO和H2,这是一个可逆的吸热反应,高温有利于生成更多的CO和H2;反应(2)为CO继续与水蒸汽发生化学反应生成CO2与H2,这是一个可逆的放热反应,高温将不利于更多的CO转化为H2。由于受到高温抑制,转化气中含有大量CO未转化为H2,需要将转化气降温后注入CO变换反应器中,让更多的CO转化为H2。

沼气中甲烷含量一般在50%~70%之间,沼气经过粗脱硫后,相对于普通天然气甲烷浓度较低,二氧化碳含量较高,但仍然具备发生甲烷蒸汽重整制氢的化学基础,在仅考虑主要组分差异的情况下,假设纯甲烷进料量均为600 Nm3/h,转化炉入口水/碳比(H2O/CH4)为3;混合水蒸汽后,当原料甲烷浓度为100%时,转化炉入口总流量为2 400 Nm3/h,其中甲烷含量约为25%,当干沼气甲烷含量为60%时,需要的沼气进料量约为1 000 Nm3/h,转化炉入口总流量为2 800 Nm3/h,甲烷含量约为21.4%,两者没有根本性的区别。

对现有的天然气/甲烷蒸汽重整设备和技术做适当改造或对工艺参数适当调整,可以满足沼气直接进料要求。沼气不经过提纯步骤,直接用于蒸汽重整生产氢气具备理论上的可行性。

3.2 工艺流程分析

根据沼气二氧化碳含量较高,甲烷含量相对降低,及可能含有较多硫化氢的特点,设计的沼气蒸汽重整工艺流程如下:

粗沼气脱硫:与沼气提纯粗脱硫一致,脱除原料沼气中的大部分硫化氢。

沼气增压:用压缩机将沼气增压至合适压力,可以采用一套压缩设备完成原需要两套设备完成的压缩步骤。

加氢脱硫:压缩后的沼气在适当温度下加氢,并与ZnO等联用脱除剩余有机硫和H2S,该步骤与SMR天然气脱硫类似。

蒸汽转化:沼气直接代替甲烷进料,在满足同样的产能情况下,总进料量有一定增大,需要适当提高转化设备处理能力。

变换反应:转化气降温后,CO继续与H2O反应生成更多的H2。

PSA:采用一套PSA直接将变换气提纯为氢气,提纯后的尾气作为加热燃料。

与沼气先提纯再蒸汽转化制氢相比,沼气蒸汽转化制氢流程更短,工艺更简单,设备数量更少,同时部分设备的能力和参数需要优化,具备工艺上的可行性。

3.3 经济性分析

以连云港某制氢工厂为例,使用的管输工业天然气成本在3.4~4.1元/Nm3之间。天然气成本占氢气总成本的60%左右,如扣除投资折旧等成本,天然气成本占总运行成本的80%左右。中国原料沼气价格通常在0.5~0.8元/Nm3之间。鉴于中国工业天然气和沼气之间的价格差异,与重整天然气制氢相比,重整沼气可显着节省运行成本50%以上。

以产氢能力2 000 Nm3/h的SMR制氢工厂为例,同时考虑到燃料消耗,每小时需消耗天然气约860 Nm3,折合沼气约1 600 Nm3/h。若先将沼气提纯后再进行SMR制氢,沼气膜提纯装置需投资约2 000万元,SMR装置投资约为4 600万元,总投资约6 600万元。采用沼气直接蒸汽转化制氢,可节省大部分沼气提纯设备投资,预计可节省总投资约1 000万元。同时由于流程缩短,设备数量减少,还可以节省运行维护费用。

中国沼气价格低廉,以沼气代替天然气生产氢气,沼气蒸汽转化制氢具有经济意义。

4 结语

以沼气为原料生产生物甲烷,并以生物甲烷为原料生产氢气,两步过程均有得到大规模商业化应用的成熟的技术,不存在技术难点,但是工艺路线较长,流程较复杂,将天然气蒸汽转化技术加以改造,以沼气为原料直接替代天然气制氢,从原理上是可行的,工艺路线更简短,经济上同样合理,具有不错的发展潜力。