马脊梁矿综放工作面压架漏顶原因分析及治理方法

2021-08-02臧功卿

臧功卿

(大同煤炭职业技术学院,山西 大同 037003)

大同矿区石炭系C3-5号层特厚煤层埋深在200~500 m,煤层厚度大(10~30 m)、夹矸层数较多(2~13层),普遍受火成岩不规则侵入,因而煤体整体结构完整性较差,硬度呈现下大上小的变化;同时煤层上覆有多层坚硬顶板,岩性以砂岩和砾岩为主;因而受C3-5号煤层原生环境的影响,再叠加其他地质构造的影响,在开采过程中,往往会遇到工作面漏顶和压架的情况,本文以矿区内马脊梁矿综放工作面为例,对其发生压架和漏顶的原因进行分析并提出对策。

1 工作面概况

马脊梁矿C3-5号层8103综放工作面设计可采长度400 m,倾向长度200 m,煤层平均厚12.75 m,共使用118架ZF13000/25/38型支架,工作面采高为3.5 m,放高9.25 m,采放比为1∶2.64,放煤方法为多轮分组间隔放煤法,采空区顶板采用自然垮落法处理。工作面直接顶为泥岩,老顶以砂岩和砾岩为主,底板为泥岩和砂岩,煤层倾角平均9°(6°~12°),煤厚(含矸)10.45~15.5 m,其中纯煤厚7.6 m,正常煤层中含夹矸2~6层,夹矸岩性为碳质泥岩,煤层上部有天然焦,天然焦含3~4层火层岩侵入体,导致顶煤疏松破碎,煤层整体f值由下向上变小,变化区间为2~0.5。工作面为三巷布置,分别为:2103胶带巷、5103回风巷和8103顶抽巷,通风方式为“U+I”型。

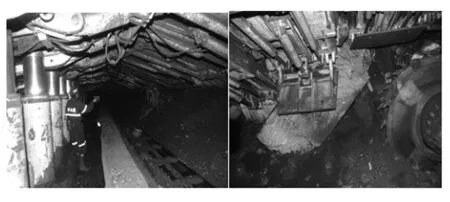

2 压架漏顶现象

8103工作面在回采期间周期来压频繁,来压步距为10~15 m,来压期间压力显现强烈,造成顶板管理困难,严重影响工作面正常回采。其中第8次周期来压最为明显,来压位置为140 m,来压步距为17 m,工作面20~100号支架压力显现强烈,整体顶煤破碎严重,80%的支架安全阀开启;23~45号架前探梁垂头,无法通过采煤机;采煤机在54号架处被支架压住无法行走;62~66号架压死,前立柱无行程;66号架前立柱双柱底座箱打通;67号架前立柱双柱柱窝损坏,支架主梁上方盖板与柱窝结构件开焊裂缝;30~80号架支架前探梁背大矸,其中68~73号架对应煤壁超前1~1.5 m片帮,支架前探梁垂头,顶煤破碎严重;前部刮板输送机压死,工作面不能正常推进,见图1。

图1 工作面来压现状

3 压架漏顶原因分析

3.1 工作面切顶线前移

工作面为仰斜开采,仰斜角度最大超过10°,支架上方顶煤容易滑落,初撑力管理困难。依据现场煤壁片帮1~1.5 m,可判断基本顶断裂线在煤壁前方1~1.5 m外破断,破断形成的结构块作用在煤壁或支架前端,从而引起支架前端受力栽头,导致支架失效,并加速顶煤和顶板的不稳定,以及顶煤上部大块岩石沿支架端垮落下来。具体为周期来压前,基本顶为悬臂结构,周期来压后,悬臂结构断裂形成结构块体,该块体长度一般为基本顶来压步距,上方不稳定岩层的载荷同时作用在该结构块体上方,该结构块的前端作用在煤壁和支架前部,导致煤壁片帮和支架前端过载而后端空载,从而导致支架栽头,使支架上方失稳的大块岩石通过支架前端向机道漏冒,从而造成生产的被动局面。

3.2 工作面开采达到充分采动条件

8103工作面平均埋深超过520 m,埋深较大,且为单翼连续开采的第三个工作面,达到了该条件下的充分采动条件,采场压力最大。具体为:工作面南部分别为8101采空区和8101-1采空区,开采顺序为8101工作面—8101-1工作面—8103工作面,3个工作面斜长总和为623 m。8101工作面和8101-1工作面开采后地表岩层未达到充分采动,8103开采后,工作面斜长达到623 m,为埋深的1.2倍,地表岩层达到充分采动,充分采动条件为:开采范围/埋深等于1.2~1.5。

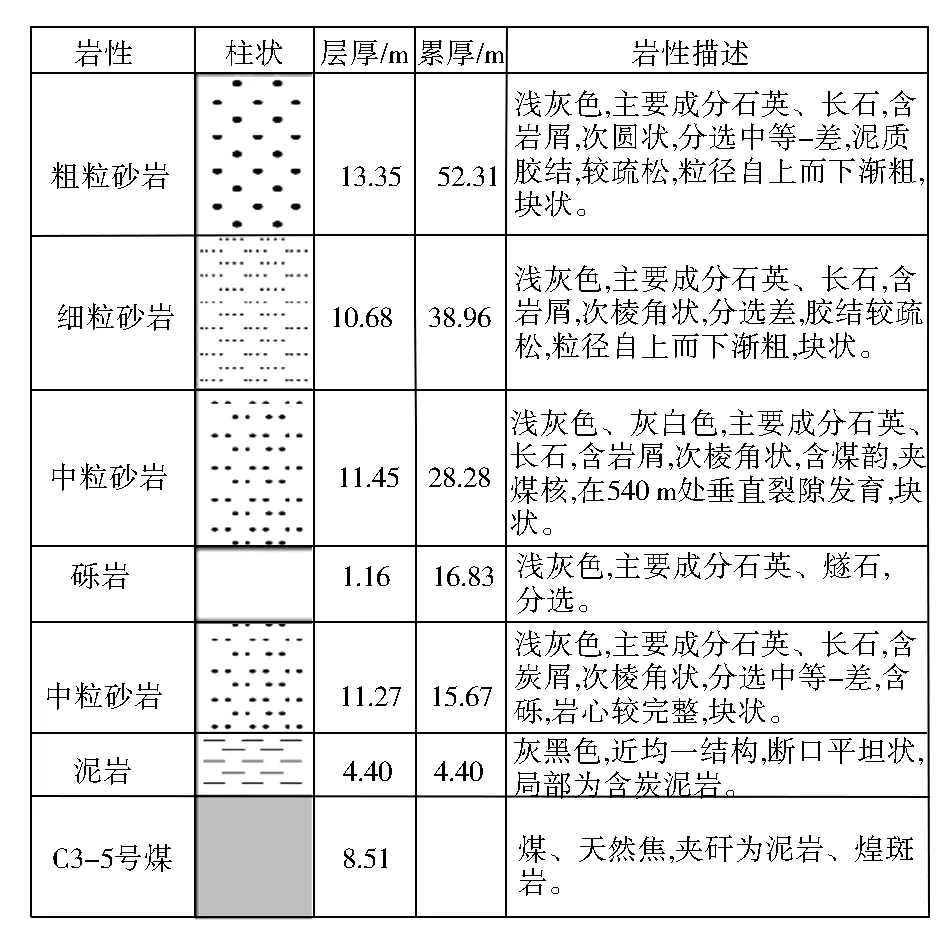

3.3 工作面受上覆高位关键层影响

煤层上方50 m范围内赋存有3层厚度超过11 m的砂岩和砂砾岩,为坚固完整的岩层,不容易破断,在采场空间易形成较长的悬臂梁结构,属于高位关键层,见图2。

图2 地质钻孔柱状图

4 压架及漏顶综合治理方法

4.1 临时处理方法

在液压支架前端,采用单体液压柱台棚辅助支撑方法,对支架进行逐架修复至正常状态;支架状态以顶梁向上10~15°为宜,此时支架受力最为有利,当支架恢复到正常状态后,单体支柱即可拆除;在恢复支架的过程中要确保运输机正常运转,能够随时处理片帮以及垮落的大块煤矸;要严格支架管理,确保采高不超3.3 m(最小过机高度);严格控制最小控顶距,必要时要在极破碎区域固结煤壁。

4.2 长期治理方法

为了从根本上解决矿压显现问题,提出弱化关键层顶板的治理思路,目前煤矿常用的顶板弱化方法有:地面钻孔水力压裂顶板、同层水平钻孔水力压裂顶板、巷道步距预裂爆破顶板和施工工艺巷预裂爆破顶板。由于工作面一侧为采空区,另一侧工作面已回采140 m,岩体结构完整性破坏,水压致裂容易发生高压水泄露,达不到压裂效果,宜采用顶板预裂爆破方式弱化顶板的方案。

5 顶板预裂爆破方案及比较

5.1 两巷打孔预裂爆破方案

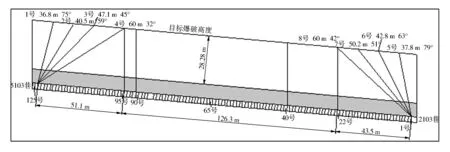

在两巷进行打孔预裂爆破顶板,钻孔长度较长,且需穿过煤层,根据以往长钻孔预裂爆破施工经验,钻孔深度超过60 m后受钻孔偏钻、炸药重量增加、钻孔变形等影响,装药施工困难,因此钻孔深度不宜超过60 m。

钻孔工程量:按照钻孔垂距或终孔间距不超过12 m进行设计,每组需要8个爆破钻孔,爆破钻孔参数见表1,每组钻孔进尺为375.2 m,末采30 m不放煤,两巷207 m范围内需要施工爆破钻孔,需施工30组钻孔,合计钻孔进尺11 256 m。两巷预裂爆破钻孔布置见图3。

图3 两巷预裂爆破钻孔布置示意

表1 爆破钻孔参数

5.2 施工工艺巷打孔预裂爆破顶板方案

工艺巷工程量:沿煤层顶板在工作面65号支架上方施工一条工艺巷,巷道沿煤层顶板掘进,巷道断面4 m×3 m,巷道自5103巷通尺101 m开口,与5103巷夹角45°水平施工33 m至8103顶抽巷下部,然后按6°仰角施工80 m揭露煤层顶板,最后沿5103巷平行施工285 m,共计需要483 m煤巷。

钻孔工程量:按照钻孔垂距或终孔间距12 m进行设计,每组需要8个爆破钻孔,爆破钻孔参数见表2,每组钻孔进尺为357.3 m,末采30 m不放煤,共计有207 m工艺巷需要施工爆破钻孔,需施工30组钻孔,合计钻孔进尺10 719 m,工艺巷预裂爆破钻孔布置见图4。

表2 爆破钻孔参数

5.3 方案对比分析及建议

通过表3方案比较可知,采用工艺巷预裂爆破弱化顶板效果较好,每组钻孔进尺357.3 m,钻孔总进尺10 719 m,煤巷总进尺483 m,该方案钻孔浅,装药容易,不易出现炸药无法送入孔底的情况。在工艺巷内施工,不受其他设备管路影响,并且能够有效弱化最易出现漏顶压架的中部支架顶板,但施工483 m工艺巷,预计需要约20 d时间;而在两巷预裂爆破无法有效对中部顶板进行弱化,煤柱钻孔进尺375.2 m,钻孔总进尺11 256 m,虽然不用掘进煤巷,但煤层中的钻孔容易出现变形影响装药,且施工受胶带、单体柱等设备管路影响严重。

表3 工艺巷打孔预裂爆破与两巷打孔预裂爆破方案对比

6 结 语

1) 工作面发生压架及漏顶的原因主要是由于受煤层上覆高位关键层断裂、开采达到充分采动条件、仰斜开采切顶线前移及煤层本身结构整体完整性较差综合影响造成的。

2) 为治理压架及漏顶,应首先在液压支架前端采用单体液压柱台棚辅助支撑方法逐架将受压支架修复至正常状态,但为了从根本上解决矿压显现问题宜采用弱化关键层顶板的治理方法。

3) 建议采用施工工艺巷的方式对顶板进行预裂爆破,能够有弱化工作面中部顶板岩层,减小周期来压步距,降低周期来压强度,解决采场中部压架漏顶问题,且施工便利、安全性高、预期效果好。