新旺煤业3号煤层蹬空开采可行性研究

2021-12-17尉志光

尉志光

(晋能控股煤业集团 新旺煤业有限公司,山西 大同 037002)

1 工程概况

新旺煤业井田东西宽2.08 km,南北长1.5 km,井田面积为2.758 1 km2;矿井地质保有储量1 586.9万t,批准开采煤层为2~11号煤层,其中7号、2号、11号煤层已回采完毕。目前开采3号煤层,煤层赋存较稳定,厚度为1.6~1.8 m,平均为1.7 m,煤层顶板为细砂岩、粉砂岩,底板为粉砂岩、砂质泥岩。3100工作面巷道及切眼均沿3号煤层顶板布置,工作面北部为3102工作面煤柱,西部为辅运大巷,东部为矿界,南部为实体煤。工作面与上覆2号煤层采空区的平均层间距为5.5 m;工作面下部的7号煤层、11号煤层也已采空,其中7号煤层厚度为1.97 m,11号煤层厚度为2.53 m。3号煤层与7号煤层平均间距40.2 m,与11号层平均间距80.5 m,这使得3号煤层形成蹬空开采现状,需对其蹬空开采的可行性进行研究。

2 蹬空开采理论分析

2.1 比值判别法

比值判别法是基于上下煤层间距与煤层采高之间的比值大小对蹬空开采的可行性进行分析,其判别依据如下:

K=H/M

(1)

试中:H为各煤层上下间距,m;M为下位煤层的采高,m。

将7号煤层及11号煤层的相关参数代入公式(1)得出,其综合比值K=30。根据以往蹬空开采实践结果:当K>6.3,可以正常进行蹬空开采。因此3号煤层具有蹬空开采的可行性。

2.2 “三带”判别法

该判别法主要是通过分析煤层间距与垮落带高度或裂隙带高度之间的大小关系来进行蹬空开采判别的。当上下煤层间距小于或等于下煤层开采后的垮落带高度时,上煤层的底板及煤体会遭受严重的破坏,无法进行蹬空开采;当煤层间距高于垮落带高度,但小于或等于下煤层裂隙带高度时,上煤层的破坏程度不剧烈,采取相应安全措施后,可进行蹬空开采;当煤层间距较大,上煤层位于下煤层开采裂隙带之外时,上煤层及围岩仅发生较小的整体性移动,不会发生结构破坏,可正常蹬空开采。其判别依据如下:

Hk=100M/(4.7M+19)±2.2

(2)

Hd=100M/(1.6M+3.6)±5.6

(3)

将相关参数代入公式(2)、(3)得出,7号煤层垮落带高度为9.6~10.8 m,裂隙带高度36.2~39.3 m,11号煤层的采空区不影响7号煤层垮落带高度。由于3号煤层与7号煤层平均间距为40.2 m,其处于7号煤层的高位裂隙带,对3号煤层的开采影响不大,因此3号煤层可进行蹬空开采,但施工中要对压力集中带及时采取补强支护措施。

2.3 围岩平衡法

根据围岩平衡理论,上位煤层是否能够正常蹬空开采的关键在于,下位煤层开采后的覆岩错动能否得到控制,这就要求煤层之间存在有厚度较大且强度较高的关键岩层,煤层位于该关键层之上的平衡层时,将不受下方采空区的扰动破坏。3号煤层地板为粉砂岩,厚度接近30 m,且由室内岩石力学实验得出该层位粉砂岩的抗压强度达到了89.5 MPa,强度高且层厚大,可以有效控制因下位煤层开采引起的采场围岩大范围错动,保证3号煤层围岩的平衡性,因此由围岩平衡法可判定3号煤层可进行蹬空开采。

3 现场覆岩实测分析

根据理论分析判定3号煤层可进行蹬空开采,为确保蹬空开采的安全性,还需通过现场实测分析来验证理论分析的准确性。根据前述分析11号煤层与3号煤层的间距为80.5 m,远超于11号煤层的裂隙带高度为47.3 m,其对3号煤层仅产生整体位移的影响。而7号煤层与3号煤层的间距相对较近,会对3号煤层产生一定的影响,因此,需对7号煤层开采后的覆岩运移破坏特征进行实测分析,为3号煤层的蹬空开采提供可靠依据。

3.1 钻孔分段注水分析

钻孔分段注水法可以有效地分析出煤层开采后的三带高度及覆岩破坏情况,主要是依据上覆各分层岩层的岩性不同,在煤层采出后,覆岩发生运移破坏,各岩层产生的裂隙数量及发育程度均与各岩性有关,因此注水速度在各分层的速度大小也不相同。其测试系统如图1所示。

图1 钻孔分段注水结构

依据注水速度来判断覆岩破坏情况。一般来说,垮落带的裂隙较发育,利于水流动,因此注水速度高;弯曲下沉带及裂隙带的裂隙较少,围岩较完整,导水性差,因此注水速度较慢。

在3号煤层中,选择井田范围内与7号煤层重叠的区域进行测试。在1号钻孔内,7号煤层顶板上方2~24 m范围内的注水速度变化幅度较大,其最大注水速度达到了0.078 m3/min,说明该区域位于坚硬岩层下方,强度不足,承载能力弱,在采动影响下发生较大的弯曲变形,导致离层、裂隙的发生,为采场的裂隙带;7号煤层上方24 m范围外的区域,注水速度基本保持在0.02 m3/min以下,说明该区域岩层的裂隙发育程度较小,整体较为完整,为弯曲下沉带;而7号煤层顶板上方0~6 m内岩层的注水速度一直保持在0.13 m3/min 以上,为裂隙带的十几倍,表明该范围内的岩层裂隙发育程度高,围岩整体呈破碎的状态,为采场的垮落带。

为确保实测结果的准确性,连续进行了多个钻孔注水实测分析,通过分析结果可知,7号煤层的垮落带高度为2~6 m,其注水速度较大;7号煤层的裂隙带高度为20~27 m,小于理论计算值。由此可以判断出,3号煤层位于7号煤层回采后的弯曲下沉带上下,整体结构的完整性未受破坏,可正常进行蹬空开采。

3.2 3号煤层围岩结构分析

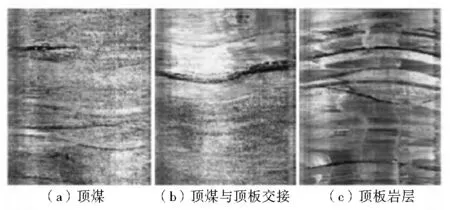

通过钻孔窥视分析7号煤层回采后3号煤层的煤体及围岩结构是否遭到破坏,观测结果如图2所示。

图2 钻孔围岩窥视

由图2可知,3号煤层及其围岩在下位煤层开采后的整体完整性较好,煤层和顶板岩层裂隙发育程度较低,仅出现少量未贯通的横向裂隙,且并未出现结构性的剪切纵向裂隙。说明3号煤层并未受到下位煤层开采后的强烈扰动影响,仅在煤岩体内发生些许损伤。

4 数值模拟分析

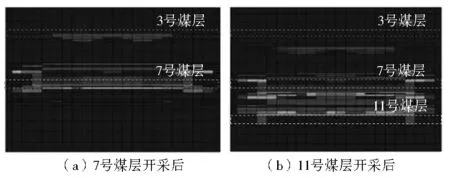

为进一步分析3号煤层蹬空开采的可行性,通过FLAC3D模拟研究下位煤层开采后采场覆岩的破坏情况,模拟中先开采7号煤层,待7号煤层回采结束后再进行11号煤层的开采。模拟结果如图3所示。

由图3可知,7号煤层开采后,其直接顶的塑性破坏范围较大,多为拉伸破坏,直接顶以上的岩层也出现不同程度的拉伸破坏及剪切破坏,另外,3号煤层底板受采动影响发生较小的拉伸破坏,但不影响3号煤层的正常回采。11号煤层开采后,其顶板的破坏程度较严重,但7号煤层之上的覆岩破坏情况与11号煤层开采之前的变化不大,且3号煤层及其顶底板未出现明显的塑性破坏,表明11号煤层开采对7号煤层垮落带高度及3号煤层的完整性基本无影响。

图3 下位煤层开采后塑性区分布情况

5 结 语

1) 通过比值判别法、“三带”判别法及围岩平衡法等理论方法分析了3号煤层蹬空开采的可行性,得出3号煤层位于7号煤层的弯曲下沉带附近,可正常蹬空开采。

2) 通过钻孔分段注水法及钻孔围岩窥视对采场围岩结构进行实测分析,得出7号煤层的裂隙带高度为20~27 m,小于煤层间距及理论计算值,且3号煤层的顶底板未发生明显的变性破坏,整体完整性较好。

3) 通过FLAC3D数值模拟软件模拟分析了下位煤层开采对采场覆岩结构的影响,得出11号煤层开采对3号煤层基本无影响,7号煤层开采会引起3号煤层顶底板出现较小程度的损伤,但整体结构未受破坏,验证了理论分析及现场实测的准确性。