大倾角工作面回撤期间防灭火技术研究与应用

2021-08-02王健健牛军强

王健健,牛军强,石 凯

(陕西煤矿安全装备检测中心有限公司,陕西 西安 710000)

甘肃省中部某矿煤层倾角在38~ 49°之间,该矿自2002年10月大倾角综放试验以来,取得了长足发展,单产由原来3.8万t/月逐步达到10万t/月,年产量由原来50万t/a达到300万t/a左右,使该矿小群井型的矿井逐步进行合并改造为集团的大型矿。进一步提高产能、提高工效,特别是近年来该矿为大倾角综放安全技术积累了丰富的科学技术经验和管理经验,为西北煤田煤层倾角在38~ 49°之间进行大倾角综放技术开辟了一条道路[1]。综放工作面在回采结束撤架期间,停采时间长,煤体破碎范围大,采空区遗煤多,加之工作面机械设备拆卸运输、顶板垮落,使得撤架期间通风不稳定,漏风复杂,大幅增加了撤架工作面的煤炭自燃危险性[2-3]。在易自然发火矿井综放面撤架期间,由于支架体积大、吨位大、设备多、拆除周期较长,加之采空区遗煤多、漏风大 ,因此极易造成采空区遗煤自然发火[4-7]。因此,研究综放面撤架期间自然发火原因、特点以及合理有效的防灭火技术,对于保证设备安全拆除、人员安全以及综放开采技术推广均有十分重要的意义[8-9]。笔者针对该矿大倾角综放工作面撤架期间的综合防灭火方法进行了实践技术研究,取得了较好的应用效果。

1 概 况

该井田含煤4层,主采煤层为二号煤层与四号煤层,呈光泽、多带状结构,有一定的黄铁矿填于煤层之间,以半暗煤为主,半亮煤次之,有亮煤条带,多为低灰、低硫、低磷、发热量较高的优质动力用煤。开采煤层倾角38~49°,平均43.5°,煤层厚度在8.5~18 m之间,为典型的大倾角厚煤层。现开采的大倾角综放工作面属四号煤层,单斜构造,煤层为黑色,沥青光泽,条带状结构,以半暗煤为主半亮煤次之。煤层普氏系数约为1.0,煤层裂隙发育程度2类,工作面巷道按走向长壁一次采全高布置。

2 自然发火原因分析

综放工作面回撤期间由于受诸多因素影响,使得自然发火的几率大大增加[10]。该矿某大倾角工作面停采前推进速度缓慢,自挂双网开始,距停采线还有约10 m时,回风流有CO超限,且浓度持续升高趋势,最高值达到268×10-6,回风隅角达到1 086×10-6,圆弧段架后也有CO且达到20×10-6~60×10-6,采空区遗煤已经氧化自燃到相当严重的程度,防火形势不容乐观。

根据大倾角综放工作面地质条件以及巷道布置等因素,分析造成自燃原因有以下几点。

2.1 煤层自然发火期短

依据以前开采经验及自然发火鉴定,该矿为Ⅰ类自然发火矿井,四号煤层自然发火期 3~5 个月,最短发火期为28 d,煤的爆炸指数为 36.33%,加之受周边小煤矿越界开采破坏,大倾角综放工作面的防灭火技术尤为关键。大倾角综放工作面回撤分三个阶段:准备期、回撤期和封闭期,该工作面回撤所用时间长达70 d,在此期间工作面采空区“三带”不再前移,采空区氧化带内的遗留浮煤具有通风供氧储热周期长的特点,极易发生自然火灾。

2.2 特殊的巷道布置

大倾角综放工作面的两个巷道和切眼呈“U”型后退式布置,回风巷沿煤层的底板布置。为确保底板三角区的煤炭回收,破1/3岩进行施工,运输巷距煤层顶板5~6 m沿煤层顶板走向布置,切眼布置在运输巷末端,伪斜夹角95°,施工圆弧段见煤层底板,沿煤层底板布置与回风巷贯通,形成大倾角综放工作面巷道布置。综放工作面风流从运输巷进入工作面时由于“喇叭口”效应,容易造成采空区漏风入口附近扩散段的浮煤发生自燃和自然发火,由于措施的局限性,下段支架顶部浮煤更易自燃[11]。大倾角综放工作面圆弧段放顶煤时,架后遗煤多,且不易清理,为架后浮煤的氧化自燃创造了先天性条件。

2.3 地质构造复杂

大倾角工作面煤层倾角大,平均为43.5°;煤层厚度厚,煤厚在8.5~18 m之间;开采深度深,煤层赋存深度达到600 m。回采过程中,由于受周边小窑肆意超层越界破坏性开采和为防止矿压显现,本工作面与上分层工作面之间所留煤柱过窄等因素的影响,以致工作面回采过程中,上隅角及采空区放煤通道曾多次出现CO有害气体浓度超限现象。加之大倾角综采放顶煤工作面回采率低,特别是回撤通道附近,1号过渡架至12号基本架间的圆弧段留有大量的顶煤,顶煤呈破碎状态,形成空隙,在支架后部又不容易被压实,采空区风流流过破碎煤体,为自然发火提供充足的氧气,增大了煤与氧结合的机会,易造成煤体氧化。且随着矿井开采深度的增加,冲击地压显现严重、煤体松散度增加以及围岩温度的不断升高,导致煤层自然发火期变短。这些因素都使自燃危险性加剧,增加了自然发火的危险性。

2.4 回撤周期长

工作面做回撤通道,回撤、封闭所需时间长,煤体破碎范围大、采空区遗煤多、工作面及两道压力大,工作面从做回撤通道至封闭至少需要2个月,架后采空区氧化带内的煤体以及支架顶部破碎煤体揭露时间超过4个月,浮煤缓慢氧化,积聚的热量又不能及时被风流带走,煤体温度逐渐升高,很容易发生自燃,是最大的发火隐患点。

2.5 撤架期间风流不稳定

撤架期间风流不稳定,漏风复杂,工作面下端头架支护段放顶煤不充分和工作面两道不能放顶煤,全部舍弃在采空区内,工作面两道顶板和左、右帮有锚索和锚杆支护,垮落不完全,形成较大的漏风条带通道,直接与采空区深部相连,浮煤多、垮落块度大,更不容易压实,漏风更为畅通,漏风经过采空区时空气便进入这些空隙,使煤的表面与空气中的氧进行缓慢氧化,生成热量,使得煤体进入窒息带的时间较长,在工作面回撤过程中,当自燃条件具备时,就会发生自燃。

综上,既要确保在尽可能短的时间内撤出所有机械设备,并完成采空区的封闭,又要保证在工作面回撤期间不能出现自然发火事故,这就增加了工作面停采回撤期间防火工作的技术难度,这是本项目研究的意义所在。

3 综合防灭火措施的应用

针对大倾角综放面发火点位置难以确定的特点和煤层自燃原因的分析,阻止煤与氧结合是不可能的,只能是减少煤与氧结合的机会,延缓煤层的发火周期。

3.1 减少采空区漏风的措施

3.1.1 上下隅角砌墙堵漏

在工作面上下隅角切顶线处每隔6 m打1道挡风墙,规格为宽2 m,长5 m,用快砌料(或MEA封堵剂)加碎煤砌筑,减少上下隅角漏风。材料配比为煤∶砌料(FSA)∶水=20 kg∶3 kg∶15 kg(挡风墙的构筑如图1所示)。

图1 大倾角综放面上下隅角构筑挡风墙及预埋灌浆、注氮管路示意

3.1.2 在工作面架顶铺设风筒布

工作面在回撤挂双网时,沿工作面倾斜方向自机道下帮至20号基本架顶段铺设风筒布,风筒布铺设长度不得少于30 m,宽度与所挂双网宽度相同,铺设的风筒布前后必须连接,且搭接不少于10 cm,使风筒布充分包裹架顶煤体直至切顶线压实,形成工作面与采空区的隔离带,增强堵漏效果,减少采空区漏风。

3.1.3 选择合理的配风量和通风方式

选择撤架期间的合理通风方法要考虑的因素有:工作空间的一定范围内煤体破碎,遗煤的压实程度低,漏风通道多,漏风难以控制[12]。工作面收尾回撤期间,由于设备的拆卸、运输,使得风流通道风阻变化大,容易造成通风不稳定,扩大漏风范围,另外,防火需要配风量尽量低,同时要利于抑制采空区气体的涌出[13]。为尽量减少采空区漏风的强度,在满足稀释采煤工作面瓦斯和机电设备散热量的前提下,停采后将工作面的供风量由原来的596 m3/min左右, 减少为300 m3/min左右。并且随着支架的撤出,停采面风量将会逐步减少,全风压风量减少到200 m3/min左右,以确保工作面回撤期间风量、风流、压力的相对平衡稳定。

3.2 采空区注氮防灭火措施

在工作面未封闭的情况下对采空区进行注氮,需要注意控制好采空区注氮点的漏风通道,防止注入氮气大量被工作面风流排走。氮气防灭火技术是防治煤层内因火灾的有效技术措施之一。该矿始终将氮气防灭火技术作为主要防灭火手段。该矿地面工业广场建有固定制氮厂,注氮设备采用DQ600N2M3/h、KGZD1000型制氮机,选用D108 mm钢管作为输氮管路,在工作面沿运输平巷向采空区埋设两趟D50 mm钢管作为注氮管,其中一趟注氮管路再出氮口滞后切顶线25 m处,另一趟注氮口滞后切顶线20 m处,实行24 h不间断注氮,确保N2浓度不低于98%.现场采用加大埋管长度、做好两端头放顶工作、控制工作面风流压力等方法,在现场取得了较好的效果,有效抑制了采空区的煤层自燃,给工作面的回撤创造了有利的条件。

3.3 采空区灌浆防灭火措施

3.3.1 预埋管路灌浆

工作面回风巷向采空区预埋两趟灌浆管路,其中一趟灌浆管路出浆口滞后切顶线不小于10 m,一趟灌浆管路出浆口滞后切顶线不小于15 m。工作面停采时进行注浆防灭火工作,在地面制浆站灌浆期间,在泥浆中添加CaCL2阻化剂,其配比不小于15%.

3.3.2 工作面网管式洒浆

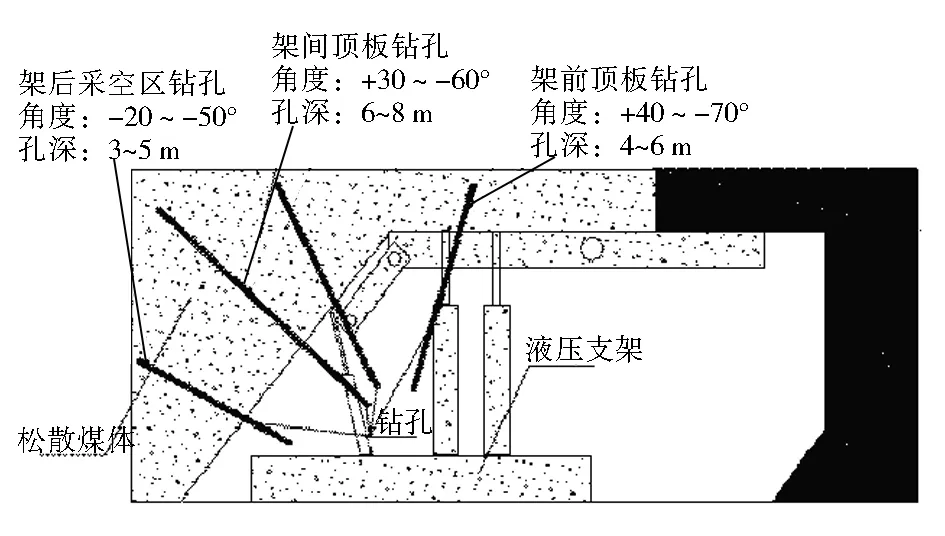

采后,工作面支架顶部及前、后部煤层由于受压力影响比较易破碎, 且与空气的接触面积比较大,接触时间也较长, 因此存在自然发火隐患。为防止这一情况的发生,根据工作面停采线平剖面图,在工作面完善一趟注、洒浆管路系统,每隔10 m设置1组分浆器,每组分浆器不少于3个出浆口,在每2个支架的间隙按前、中、后方式施工高低不同的3个防火孔,钻孔深度分别为3~6 m,利用这些钻孔实施间断性循环注、洒浆来充分湿润包裹架后浮煤,防止浮煤自燃(架间钻孔布置如图2所示)。

图2 大倾角综放面停采后架间及架后采空区防灭火钻孔示意

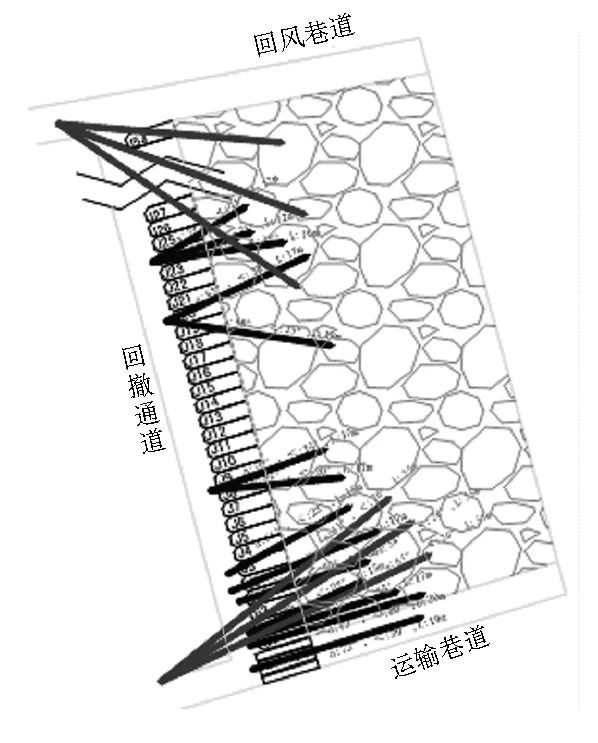

3.3.3 高位钻孔注浆

根据架前顶煤的破碎状况,在回撤通道内分段(1号过渡架~25号基本架段)从支架前、架间向架顶及采空区方向补打了一部分钻孔, 倾角为15~40°,钻孔深度为10~30 m;同时,在工作面两道煤帮线以外10 m处,分别向架后采空区施工了3个呈扇形布置的高位钻孔,钻孔倾角为20~45°,钻孔深度为20~50 m(回撤通道钻孔布置如图3 所示)。

图3 大倾角综放面撤架期间防灭火施工钻孔示意

3.4 建立预测预报系统

加强工作面有害气体、温度的观测和监测,利用监测监控系统,重点对工作面回风流及回风隅角中自燃指标气体CO的变化情况进行全天候连续不间断监测,一旦风流中CO超限并呈上升趋势,就立即对探头进风侧区域进行普查。同时,利用KSS-200束管监测系统对回撤面进行定期取样化验分析, 安设两条束管, 一个设在回风巷距离工作面上出口10 m处,一个插在6分钢管内,安设在工作面上口第二个支架后深 3.5 m处,进行火灾预测预报和分析。

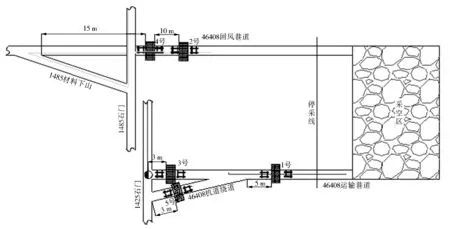

3.5 封闭后的自燃防治措施

工作面撤架工作完成后,运输巷、回风巷停采线10 m范围内及运输巷溜煤眼顶、帮完好的地点,尽快按照设计要求从里往外顺序构筑密闭,在最短时间内将工作面同时封闭,充填黄土,注浆接顶。永久密闭严格按照永久密闭施工质量标准进行,所有永久密闭的材料均为料石, 所有的永久密闭在施工过程中,必须见硬顶、硬帮、硬底,与煤岩体接实,并掏槽,工作面外围密闭均需留设三管一柱。以某大倾角综放面为例,封闭工程示意如图4所示。

图4 大倾角综放面封闭工程示意

4 关于瓦斯与煤自燃共生,采用新技术、新方法等方面的建议

1) 矿井瓦斯灾害、煤自燃灾害具有各自相对独立的防控体系,由于两种灾害各自的特征不同,虽然防控基本思路具有共同点,但两种灾害的防控理论和技术却存在着显著差异,甚至瓦斯治理过程中的“抽排”与煤自燃防治的“堵漏”存在对立矛盾性[14]。大倾角综放工作面回采期间,回风隅角时有瓦斯积聚现象,如在撤架期间防治瓦斯积聚措施,必须要有利于防灭火工作的进展,二者要兼顾兼得。

2) 实施工作面网管式洒浆和高位钻孔注浆措施时,应推广应用防灭火新技术、方法,如充填三相泡沫胶体凝胶、高分子防灭火剂材料等,更好地防治采空区浮煤氧化蓄热。

3) 加强组织协调,尽最大可能提高大倾角综放工作面设备回撤速度,尽量缩短设备拆除时间。

5 结 语

通过上述大倾角综放面回撤期间各项综合防灭火技术的应用,分析得出:

1) 大倾角综放工作面撤架极易造成采空区遗煤的自燃, 研究此期间自然发火原因、特点以及合理有效的防灭火技术意义重大。

2) 高度重视综放面末采回撤阶段防灭火工作,有效落实末采及回撤阶段防灭火措施,是预防自然发火、延缓煤炭自燃速度的关键。

3) 对于综放工作面而言,合理组织协调回撤工作,加快回撤速度,才是防止煤炭自燃的根本[15]。

4) 通过综合措施的实施,有效地防止了大倾角综放面回撤期间采空区自然发火,实现了大倾角综放面的顺利回撤,杜绝了瓦斯、火灾事故的发生,此项技术在该矿的成功应用取得了较好的经济效益和社会效益,值得其他矿井推广应用。