坚硬煤层综放开采工作面液压支架选型研究

2021-08-02张爱民张巨峰

张爱民,李 明,张巨峰

(1.甘肃靖远煤电股份有限公司 红会第一煤矿,甘肃 白银 730913;2.陇东学院 能源工程学院,甘肃 庆阳 745000)

我国煤炭资源赋存丰富[1],坚硬煤层较为普遍,因此,坚硬煤层开采空间的支护问题得到了学者们的广泛关注[2-4]。液压支架作为一种通过依靠底板、支撑顶板的结构物,具有护煤壁、挡矸石的作用,不仅为采煤作业人员提供了安全空间,还为煤炭综放开采放煤、运输提供了方便,在综合机械化采煤作业中具有极其重要的作用[5-8]。但是,我国煤炭开采条件千差万别,液压支架的选型既关系着煤炭生产的安全,也关系着经济效益,为此,国内许多学者对工作面液压支架的选型进行了大量研究[9-13],主要集中在薄煤层开采、残煤复采、破碎顶板开采等条件的液压支架选型放煤,关于坚硬煤层开采工作面液压支架的选型研究较少。本文以甘肃靖远矿区坚硬煤层综放开采工作面为研究对象,开展工作面液压支架选型,以保障工作面安全回采。

1 煤层地质及工作面概况

1.1 煤层地质条件

甘肃靖远矿区红会一矿1715综放工作面所在的一煤层为侏罗系中统(J2),煤层赋存趋势两翼高,中央向下屈曲,底板起伏变化较大,地质构造较为复杂,区域内由南向北有F7-19、F7-8、F7-6、F7-164条发育的断层。F7-19正断层与1715运输巷走向呈51°相交,产状为52°SE∠80°H=1.0~3.0 m。F7-8逆断层与1715工作面走向呈70°相交,产状为45°SW∠65°H=0~2.0 m。F7-6逆断层与工作面走向呈45°相交,产状为105°SW∠65°H=0~0.5 m。F7-16正断层与工作面走向呈60°相交,产状为84°NE∠60°H=2.4~3.0 m,对工作面回采影响较大。

1.2 工作面概况

1715综放工作面位于矿井一煤层的七采区西北部,倾角2~9°,平均5°,工作面范围内煤层平均厚度14.5 m,煤层结构中等,局部底板以上5.0 m处发育1层夹矸,岩性为粉砂质泥岩,厚度在0.3~0.5 m之间。煤层层理、节理较发育,容重1.35 t/m3,普氏硬度系数2.5~3.8,属坚硬煤层,煤质牌号为不粘结煤(BN);煤岩类型以亮型及半亮型为主,内生裂隙发育,结构简单,赋存较稳定,工作面走向长度为602 m,倾斜长度为183 m,采用走向长壁一次采全厚综合机械化放顶煤采煤法,后退式回采,回采方向为自北向南;采高3.0 m,放顶煤11.5 m,采放比为1∶3.8,放煤方式为“边采边放”,放煤步距0.6 m;采空区采用全部垮落法处理,工作面采用U型通风方式。

2 液压支架的选型

2.1 液压支架的选型要求

煤层综放开采过程中,工作面液压支架具有有效支撑煤层顶板、维持作业空间安全、顺利放落顶煤的作用,因此,对于综放开采来说,液压支架既是支护工具,又是顶煤落放设备,液压支架选型时必须同时考虑这两方面的要求。由于坚硬煤层开采过程中,顶煤垮落形态规律和矿压显现规律的特殊性,即使采取了顶煤预先综合弱化措施,仍需要考虑矿压显现剧烈、顶煤冒放块度较大的弊端。

首先,较大块度煤(岩)体从10 m以上的空间内变形垮落,可能对液压支架的掩护梁产生非常大的冲击力。为了防止工作面发生冒顶事故,保证工作面支护安全,顶煤预先弱化时,下部可能有2.5~3.0 m厚度的顶煤分层未被弱化。当这部分顶煤进入支架顶梁支护区后,需要靠支架强有力的反复支撑将其破碎才能顺利放落。

其次,1715综放工作面所在的一煤层倾角较大,最大倾角为9°,因此,液压支架将会承受横向上较大的水平力。

综合以上因素,1715综放工作面的液压支架应具有抗冲击性、整体稳定性和抗偏载能力,应具有尽可能大的过煤断面和放煤口,因此,1715综放工作面的液压支架架型应采用四连杆机构,形成正向布置四柱支撑掩护式低位放顶煤的结构形式。

2.2 液压支架主要技术参数确定

2.2.1 支护强度的确定

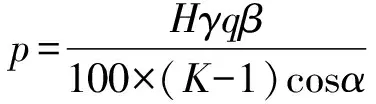

采煤工作面液压支架的主要受力来自于上位岩层的动压力和下位岩层的静压力,支护强度常采用经验式(1)计算[4]:

(1)

式中:p为液压支架的支护强度,MPa;H为采高,平均2.8 m;γ为顶板岩石容重,一般取2.6 t/m3;K为顶板岩石破碎膨胀系数,一般为1.25~1.5;α为工作面倾角,°;β为附加阻力系数,四柱式液压支架一般为1.6;q为顶板周期来压动载系数,q的取值应按照以下规则进行:周期来压不明显顶板,q取1.1;周期来压明显顶板,q取1.3;周期来压强烈顶板,q取1.5~1.7。代入式(1),则:

2.2.2 支架工作阻力确定

采煤工作面液压支架工作阻力F需满足顶板支护强度的要求,由支护强度p和支护面积S决定,可以由经验式(2)计算[4]:

F=103qS

(2)

式中:S为支架支护面积,备选支架的支护面积一般为7.425 m2。代入式(2),则:

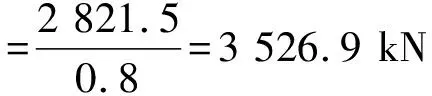

F=103×0.38×7.425=2 821.5 kN

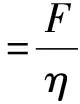

支撑掩护式和掩护式液压支架因受立柱倾角的影响,工作阻力F小于立柱总工作阻力F总,二者的比值即为液压支架的支撑效率η,所以,液压支架立柱的总工作阻力F总为:

(3)

式中:η为支撑掩护式支架和掩护式支架的支撑效率,一般为80%.

代入式(3)中,则:

2.2.3 初撑力确定

采煤工作面液压支架的初撑力是指在乳化液泵站正常工作情况下,液压支架的所有立柱全部升起,支架顶梁支撑工作面顶板时的液压支架支撑力。液压支架的初撑力可按如下原则确定:

1) 当煤层顶板为不稳定或中等稳定时,液压支架的初撑力较高,至少为工作阻力的80%.

2) 当煤层顶板为稳定顶板,液压支架的初撑力不需要过大,一般为工作阻力的60%.

3) 当煤层顶板为周期来压强烈的顶板时,为了避免顶板大面积周期垮落对工作面产生剧烈扰动,液压支架的初撑力应较高,至少为工作阻力的75%.

根据1715综放工作面煤层顶板稳定性情况及顶板周期垮落特征,以及液压支架放煤对顶煤的反复破碎能力,液压支架基本架及过渡架初撑力至少为4 652 kN。

2.2.4 支撑高度的确定

支架最大支撑高度按式(4)确定:

Hmax=hmax+S1

(4)

式中:hmax为最大采高,m;S1为浮煤或伪顶垮落高度,m。

1715工作面采高为3 m,浮煤或伪顶垮落高度为0.4 m,代入式(4)可得:

Hmax=3+0.4=3.4 m。

支架最小支撑高度,按式(5)确定:

Hmin≤hmin-S2-lmin-h'

(5)

式中:hmin为煤层最小采高,m;S2为顶板最大下沉量,m;lmin为移架时支架所需的最小降架量,m;h'为浮煤厚度,m。

1715工作面最小采高为2 m,顶板最大下沉量为0.3 m,液压支架移架时,所需的最小降架量为0.05 m,浮煤厚度平均为0.05 m,代入式(5)可得:

Hmin=2-0.3-0.05-0.05=1.6 m。

3 液压支架型号确定

通过计算1715综放工作面液压支架需要的支护强度、工作阻力、初撑力和支撑的高度等参数,液压支架的支护强度需要大于0.38 MPa,工作阻力需要大于3 526.9 kN,最大支撑高度3.4 m,最小支撑高度1.6 m。

ZZF5200/19/32型液压支架支护强度为0.67 MPa,端头架前架支护强度为0.47 MPa,端头后架支护强度为0.617~0.785 MPa,均大于计算出的支护强度,能满足支护强度的要求。

ZZF5200/19/32型液压支架工作阻力为5 200 kN,端头架前、后架工作阻力均为5 200 kN,均大于计算出的工作阻力,能满足设计要求。

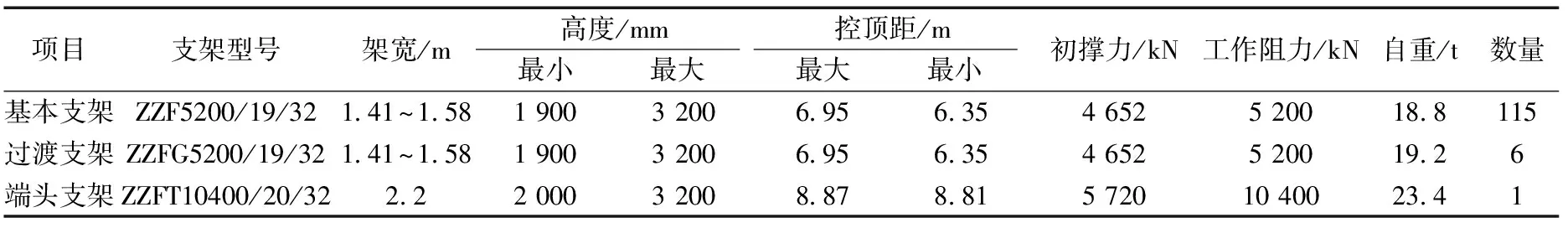

因此,1715工作面端头架选用1组ZZFT10400/20/30型端头支架;过渡架选用6副ZZFG5200/19/32型过渡架;基本架选用115副ZZF5200/19/32型支架。支架中心距为1.50 m,架间距0.07 m(水平工作面支架不设底调油缸,所以架间距较小),工作面最大控顶距=5.39+0.36+0.26+0.34+0.6=6.950 m,最小控顶距5.39+0.36+0.26+0.34=6.35 m,移架步距0.6 m,端面距0.34 m,放顶煤步距0.6 m。1715工作面基本支架、过渡支架和端头支架的参数见表1。

表1 工作面支架参数

通过计算1715综放工作面对液压支架支护强度、工作阻力、初撑力和支护高度的要求,比对ZZF5200/19/32型液压支架参数,得出了ZZF5200/19/32型液压支架可以满足1715综放工作面的支护要求,为坚硬煤层开采的液压支架选型提供了依据。