定向钻机远距离集中探放近间距老空水的应用

2021-08-02张富强

张富强

(山西西山煤电股份有限公司 西铭矿,山西 太原 030052)

防治水是治理煤矿水害隐患的一项重要工作,其中探放水是水害防治工作的一项重要措施,探放水工作开展的效果直接关系到矿井生产的安全和衔接计划的实施。西铭矿9号煤层与8号煤层平均间距2.4 m,属近间距煤层,在9号煤层掘进期间,需要对上覆8号煤层采空区积水进行探放。由于9号煤层与上部采空区间距较小,采取在掘进工作面进行探放水的方法容易出现探放水钻孔距离短、探放水循环次数多、工作面淋头水大、施工钻孔困难等情况,最终影响掘进施工,造成衔接紧张,增加了施工成本,存在安全隐患。因此以往采用的探放水手段已经不能满足煤矿目前安全高效开采的需要,亟需要采用安全、高效、便捷、低耗的探放水手段[1]。21世纪初,我国部分矿井最初引进澳大利亚随钻测量定向钻进装备,并将其应用到瓦斯抽采钻孔的施工当中。由于定向钻机具有钻孔轨迹控制精确、施工速度快、自动化程度高等一系列优点,进而又被逐渐应用于煤矿防治水工作当中。2010年以来,我国各大煤机制造研究单位已经能够自主设计制造定向钻机及其相应装备,红柳煤矿、韩咀煤矿、黄白茨煤矿等国内一大批煤炭企业已将定向钻机应用于矿井防治水工作当中[2]。

在西铭矿8号煤层采空区积水周边巷道内,本文利用定向钻机远距离向采空区最低点施工探放水钻孔进行探放水,共疏排水约75 000 m3,巷道内钻孔孔口再无淋水现象,取得了良好的应用效果,解决了近间距煤层探放水的难题,丰富了探放水的方法和手段。

1 49403掘进工作面概况

1.1 工作面井下位置及四邻关系

49403工作面井下位于南四采区右翼,东邻北五左翼轨道巷及南四轨道巷,南邻49405回采工作面,北邻304大尾巷,西邻南四大尾巷。上覆为8号煤层48403工作面采空区,8号与9号煤层间距平均2.40 m。工作面设计走向长度1 885 m,倾向长度184 m/117 m。工作面轨道巷、胶带巷设计为梯形断面,工字钢架棚支护;切眼为矩形巷道,圆木单体支柱支护。

1.2 地质情况

探放水孔施工区域9号煤层厚度为2.3~3.2 m,质软。所穿9号煤层伪顶为页岩,黑色,层理、节理发育,破碎易垮落;直接顶为细粒砂岩,质硬,灰白色-深灰色,水平层理,含黄铁矿,顶部有薄层页岩或砂质页岩。局部地段底部相变为砂质页岩。

据上覆8号煤回采资料推测,工作面轨道巷掘进期间将遇3条落差0.2~0.3 m正断层,掘进期间可能揭露X9857陷落柱;胶带巷掘进期间将遇f9520、f9527(逆断层)、f9528、F4、F5、F6等6条断层,落差0.2~1.2 m,掘进期间将揭露X9582、X9588陷落柱,对掘进施工有一定影响。

1.3 采空区积水情况

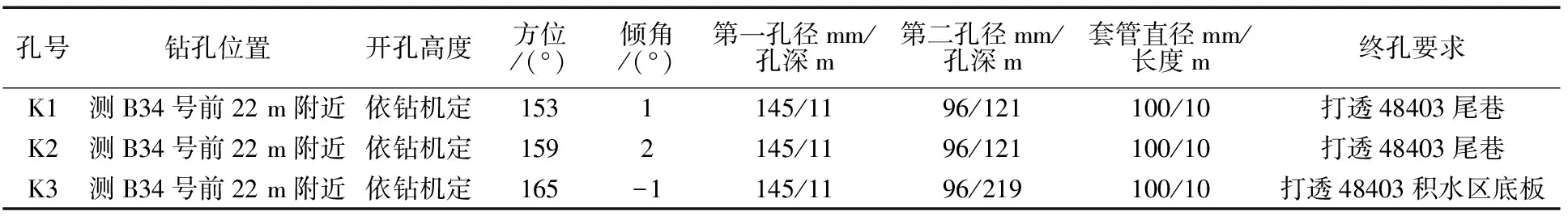

49403工作面周边老空区积水情况见表1。

表1 49403工作面周边老空区积水情况

采空区积水主要来自地表大气降水和太原组含水层的水,通过采动裂隙进入采空区。9号煤层与8号煤层属近距离开采煤层,8号煤层采空区积水对9号煤层掘进影响较大。

2 探放水方案选择

以往西铭矿9号煤层探放水一直采用在掘进头超前探放的办法,由于9号煤层工作面与上部采空区层间距较小,属近距离探放水,从探放水实际工作效果来看,近距离煤层探放水往往存在当钻孔设计倾角较小,钻孔向下飘钻,无法打透采空区的情况,以及当局部煤岩层下山倾角大或设计钻孔倾角较大时,钻孔不出水或者出水极少,放水效果不佳的情况。由于48403采空区尾巷成巷时间久,封闭年久失修,若通过打开密闭进入48403采空区尾巷进行排水、放水,巷道维护非常困难;同时尾巷内与采空区多处沟通,瓦斯涌出量大,不能形成独立通风系统,有较大的安全隐患。

通过应用千米定向钻机进行远距离探放水,相较于以往在巷道迎头超前探放水,工程量小,效率高,缩短了探放水时间,但是也存在钻孔距离远,施工钻孔难度大,放水孔易堵塞,后期不易疏通等情况。

3 探放水方案设计

49403工作面上覆8号煤层48403工作面采空区内有积水,对49403工作面掘进施工造成了水害隐患,为解除隐患,保证施工安全,需进行超前探放水。在主运输胶带巷与48708胶带巷联络巷贯通位置设置钻场,使用VLD-1000型千米钻机进行远距离探放水,共布置3个探放水钻孔,钻孔最终通过打透南四大尾巷以及48403采空区后进行放水。

3.1 钻场及钻孔设计参数

根据钻探区域巷道条件及采空积水赋存情况,在主运输胶带巷与48708胶带巷联络巷贯通位置(测B34号点前22 m)设置钻场,使用VLD-1000型千米钻机进行远距离探放水,共设计施工3个探放水钻孔,其中2个放水孔终孔打透48403尾巷,1个放水孔从48403尾巷下部穿过终孔打透48403采空区,钻孔出水经自压经过主运输胶带巷排至1018大巷水沟自流出井。探放水钻孔设计参数见表2。

表2 49403工作面探放水钻孔设计参数

钻孔具体布置见图1。

图1 探放水钻孔布置示意

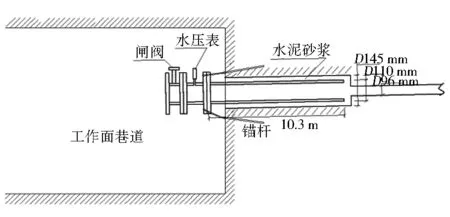

3.2 钻孔施工顺序、固管材料和工艺

开钻前,加强钻场附近的支护,确保无片帮、顶板离层掉渣等现象,水泵热备,由K1至K3依次施工,间距为6 m。孔口管管径取D110 mm无缝钢管,根据《煤矿防治水细则》要求,此次探放水各放水孔最大水头值均小于1.0 MPa,故孔口管长度取用10.3 m。孔口管采用水泥浆固定在孔内,在距孔口管0.2~0.5 m两侧各打1根锚杆,用锚链将孔口管(带闸阀)与锚杆固定。保证固管时间不少于48 h,并做至少0.5 h的耐压试验,水压为最大水头值的2.5~3.0倍,当套管不漏水时,方可进行钻探施工。孔口设计见图2。

图2 孔口设计示意

3.3 钻机型号及主要参数

考虑到钻孔倾角、方位、深度及探放水难易程度等情况,本次钻探作业钻机选用澳钻VLD-1000型钻机,其主要参数见表3。

表3 VLD-1000型钻机主要参数

3.4 钻孔涌水量及排水系统

1) 钻孔涌水量计算。单孔出水量估算公式:

(1)

式中:c为流量系数,取0.6;w为钻孔的断面积,m2,直径取96 mm;g为重力加速度,取9.81 m/s2;h为钻孔出口处的水头高度,取18 m;h为最大水头高度的40%~45%,取40%.

代入各项参数计算得出单孔平均涌水量为50.8 m3/h。

2) 放水时间计算。

3) 排水系统。排水管径计算:

(2)

式中:QB为水泵的流量,取平均涌水量50 m3/h;Vp为排水管的经济流速(范围为1.5~2.0 m/s),取2.0 m/s。代入各项参数计算得排水管径为94 mm。

根据单孔最大涌水量,探水前需在探放水现场掘临时水仓,其尺寸为2 m×2 m×1.5 m(长×宽×高),并配置2台4DA-8×9型离心泵(Q=54 m3/h,扬程144 m),在放水点经主运输胶带巷排至1018水沟。

排水路线:探放水现场(标高+1 048 m)—主运输胶带巷(标高+1 052 m)—1018大巷(标高+1 049 m)—井外。

4) 放水时间计划。根据49403轨道巷生产衔接计划,预计2020年2月28日掘进至积水线位置;如果以排水量50 m3/h计算,放水时间约40 d,考虑到钻场施工、钻机就位及钻孔施工的时间约15 d,因此理论开始放水时间为2020年1月5日,因该探放水方案为首次使用,且钻孔距离远,为弧形孔,存在施工钻孔难度大,放水孔易堵塞,后期不易疏通等因素,因此需至少提前1个半月进行探放水(即2019年11月20日)。

4 经济社会效益

4.1 经济效益

1) 探放水投入成本大幅度降低,节省了大量人力、物力、财力,真正做到了“一优三减”。较以往的探放水方法,本次探放水减少了32次探放水循环,减少了160个放水孔,累计减少钻探进尺3 200 m。减少套管160根,水泥55 t,水门160个,打钻工时960个,以及节省了大量的辅助材料。累计节省探放水资金935 650元。

2) 放水孔不需要水泵排水,通过自压排水达7.5万m3(实际放水量比预计积水量多3.4万m3),不仅节省了排水设备的折旧费和损耗费,而且仅排水所用电费就节省了15万元。

4.2 社会效益

1) 确保了工作面提前至少6个月贯通,缩短了工作面的掘进时间,极大地缓解了采掘衔接紧张的局面,产生的经济效益极大。

2) 避免人员在受老空积水威胁的区域进行施工作业,保障了作业人员人身安全。

3) 极大地减少了探放水循环,降低了企业经营成本,增强了企业竞争力。

4) 降低了人工劳动强度,提高了工作效率。

5) 该探放水方法安全、高效、投入少。尤其为煤矿远距离探放近间距老空积水提供了新的解决办法和手段,值得在近间距煤层探放水中推广应用。

与以往的探放水方法相比较,应用定向钻机远距离探放水可以大幅度减少探放水循环次数和探放水钻孔数量,极大地提高了放水孔单孔利用率,投入成本大幅度降低,节省了大量人力、物力、财力,同时又缩短了工作面的掘进时间,极大地缓解了采掘衔接紧张的局面,而且在下部煤层顶板管理上和确保施工人员安全上均能体现出显著效果,由于近间距煤层开采在煤矿开采中属普遍现象,因此该方法在近间距煤层探放水工作中具有现实的推广意义。