开元矿坚硬顶板工作面深孔预裂技术研究

2021-08-02王宏

王 宏

(西山煤电(集团)有限责任公司 生产技术处,山西 太原 030022)

对于采煤工作面而言,煤层上方若赋存有巨厚坚硬顶板将威胁生产安全。工作面推进时,因顶板不能及时垮落,顶板悬露产生的集中应力和积聚的势能会引发煤壁片帮、支架工作阻力增高等现象,严重威胁工作面的生产安全。因此,需及时采取顶板劣化卸压技术消除风险威胁,保证采场覆岩结构的安全稳定,曾有诸多学者对此进行了研究[1-4]。

开元矿9814工作面上覆巨厚细粒砂岩基本顶,若采面回采前未采取顶板劣化措施,初采初放期间极易出现顶板悬露现象。悬露顶板的突然垮落带来的积聚能量的突然释放产生动力冲击,引起煤壁片帮、支架压死,隅角瓦斯超限等,威胁工作面生产安全。针对工作面实际条件,提出提前在开切眼采取深孔预裂技术对顶板进行劣化处理,以抑制顶板悬露引起的能量积聚现象的发生,设计了爆破炮孔布置方式与布置参数并进行了现场应用。

1 工程背景

开元矿9814工作面位于9号煤二水平八采区,工作面标高为+740~+755 m,埋深-395~-435 m,采用综合机械化大采高一次采全高采煤工艺,全部采用垮落法管理顶板。工作面沿煤层倾向布置,沿煤层走向推进,走向长度为566 m,倾斜长度为220 m。工作面北部为9711采空区,东邻正在回采的9712工作面,南靠9713设计工作面,西接9号煤八采区系统巷和9804采空区。工作面开采9号煤层,煤层赋存稳定,煤层厚度为4.9~6.1 m,平均厚度为5.3 m,煤层倾角平均为4°。工作面上覆厚达7.07 m的砂岩基本顶,顶板赋存情况见表1。

表1 煤层顶底板岩性特征

由于9814工作面上覆厚达7.07 m的砂岩基本顶,初采初放期间厚硬砂岩基本顶会在采空区后方悬露,工作面易发生煤壁片帮、支架压死等现象;同时工作面采高5.3 m,而直接顶厚度仅2.41 m,直接顶垮落后采空区充填率较低,基本顶无法形成铰接结构,基本顶呈台阶式破断,顶板的突然破断产生的动力冲击能量会威胁采面人员设备的安全,亟需采取措施解决采面安全生产。

2 深孔预裂顶板卸压技术

2.1 顶板劣化技术确定

针对采煤工作面坚硬顶板引起的悬顶隐患,专家学者已研究出了一系列的顶板劣化技术,以去除矿井生产风险威胁,常用的顶板劣化技术包括注水劣化和爆破劣化两类。

1) 注水劣化。注水劣化技术根据注水压力的区别分为:高压注水劣化和静压注水劣化。高压注水劣化是通过高压水流拓展围岩原生裂隙,弱化岩体的力学性能和结构完整,是目前主体岩体劣化技术之一,现场应用效果反馈良好;静压注水劣化技术适用于具有较强吸水性的岩体,通过提高岩体的含水率,利用岩石遇水弱化、崩解等性能特点降低岩体强度,但该方法局限性较大。

2) 爆破劣化。爆破劣化技术为通过钻孔爆破来劣化围岩结构完整及力学性能,主要分为3类:循环式浅孔放顶、超前深孔预裂爆破和地面深孔放顶,三种爆破技术中深孔预裂爆破综合技术优势最为明显。

综上分析,尽管水力劣化技术具有明显的安全性和经济性,但其实施周期太长,影响矿井生产进度。根据9814回采工作面现场条件,综合考虑后决定在9814工作面采用深孔预裂爆破技术对基本顶进行劣化处理,该处理方式可及时有效控制顶板冒放参数,降低顶板悬露跨度,控制采场来压程度。

2.2 深孔预裂爆破卸压技术简介

深孔预裂爆破卸压技术即在工作面开切眼或两巷内向煤层顶板打预裂钻孔,通过爆破的能量冲击破坏顶板岩体的结构完整,顶板围岩受爆破冲击后产生爆破裂缝,围岩力学性能被劣化,从而实现对释放顶板压力、预防能量积聚的目的,原悬露的砂岩顶板将随采面推进及时垮落,可有效控制采场来压步距,抑制动力冲击现象的发生。

2.3 深孔爆破基本参数设计

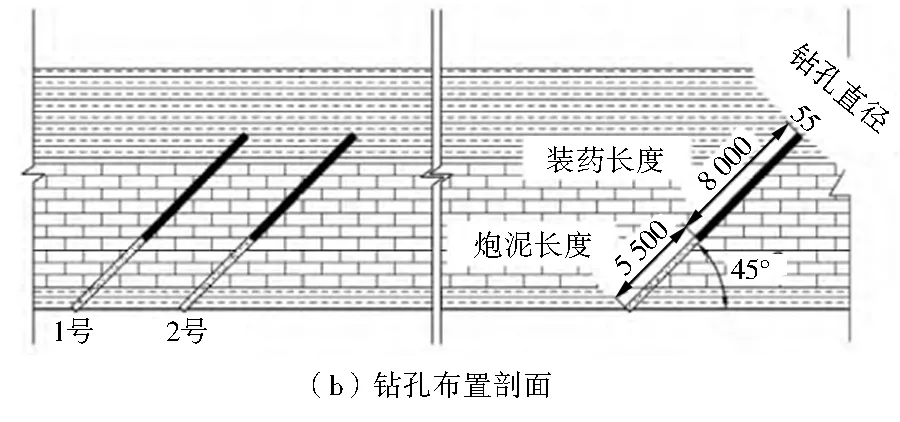

1) 预裂爆破角度。钻孔角度会对钻孔的施工长度和劣化高度设计产生影响,同时为保证药卷不会发生下滑,保证劣化效果,综合考虑后设计钻孔角度为45°。

2) 预裂爆破高度。钻孔长度决定预裂爆破的对顶板劣化的效果,需根绝劣化卸压目标岩层的赋存参数确定。根据9814工作面布置参数,直接顶厚度为2.41 m,基本顶厚度为7.07 m,为了保证基本顶被充分劣化,设计钻孔劣化高度为9.5 m,则钻孔长度为13.5 m。

3) 预裂爆破钻孔间距。爆破钻孔间距设计需考虑爆破裂隙区直径,由于裂隙拓展由岩石力学性能及炸药的威力综合决定。根据现场试验效果,设计钻孔间距为6 m,选用2号煤矿许用乳化炸药。

4) 爆破循环步距。爆破的循环步距需在保证预裂效果的前提下适量设计,若钻孔工程量过大会影响大工作面进尺。综合考虑9814工作面的开采设计、地质条件等因素,结合已有的现场开采经验,设计爆破循环步距为18 m。

深孔预裂爆破的钻孔布置平面见图1,钻孔施工参数见表2。

图1 深孔预裂爆破钻孔布置(mm)

表2 预裂爆破钻孔施工参数

3 现场应用效果

通过深孔预裂爆破措施的实施,砂岩基本顶原先完整的岩层结构被破坏,力学性能被劣化,因顶板悬露引起的应力集中和能量积聚得以释放,缓解了煤壁及支架承受的载荷。为验证该技术的实施效果,对工作面顶板来压情况进行监测分析。

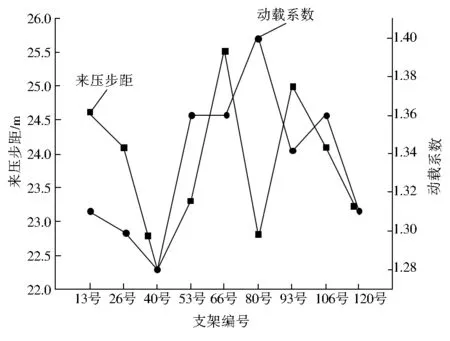

在9814工作面液压支架安装完成后,开始在开切眼内实施深孔预裂爆破措施。措施实施后,顶板能清晰看出爆破裂缝。随着采面推进,基本顶能够及时破断垮落。矿压观测数据显示,9814工作面基本顶的初次破断距离为23.9 m,周期破断距离为18.5 m。对支架工作阻力监测系统上的监测数据进行分析,得出在基本顶板来压期间,支架工作阻力仍存在富余。工作面顶板初次来压情况见图2。

图2 工作面初次来压步距统计

根据工作面矿压观测结果,认为深孔预裂爆破措施的实施成效明显,可有效控制砂岩顶板及时垮落,同八采区已采工作面的初次来压步距47.3 m相比,降低了23.4 m,缓解了煤壁和支架承受的载荷,抑制煤壁片帮、压架现象的发生,保证了采面生产安全。

4 结 语

1) 针对9814坚硬顶板工作面顶板悬露问题,为避免潜在生产安全风险,保证采场矿压稳定,提出采取深孔预裂爆破卸压措施对顶板进行劣化处理。

2) 现场监测数据表明,深孔预裂技术能有效对厚硬顶板进行劣化,使顶板及时垮落。工作面来压平稳,初次来压步距仅为23.9 m;抑制了煤壁片帮、压架现象的发生,支架工作阻力在可控范围内,保障了工作面的安全生产。