超声氟盐法制备Al-3Ti-1B-0.2C变质剂工艺及细化性能研究

2021-08-02宋子良杨利军陈章健李帆帆朱协彬陈志浩

刘 超,宋子良,杨利军,徐 军,陈章健,李帆帆,朱协彬,陈志浩*

(1.安徽工程大学 材料科学与工程学院,安徽 芜湖 241000;2.芜湖永达科技有限公司,安徽 芜湖 241000)

随着技术的发展与进步,航空航天、汽车等工业领域对铝合金材料的性能提出了越来越高的要求。在铝合金液态成形过程中,通过加入变质剂对熔体进行变质处理,是提高材料性能的一条重要的技术途径。自1930年Rosenhain等首先发现铝熔体中的Ti元素可以将最终凝固的组织由粗大柱状晶变为晶粒较小的等轴晶后,对铝合金变质细化的研究工作一直是该领域的研究热点。

目前生产中广泛使用的Al-Ti-B系变质剂,可使铝合金变质后凝固组织产生晶粒细化以及第二相形态发生显著变化,进而提高其综合机械性能。由于组织的致密化提高了铸件的气密性,改善了铸件的成形工艺性能。但它也存在一些难以克服的缺点:如TiB粒子密度较大,在熔体中容易沉聚,造成变质细化效果的衰退;在细化含Zr、Cr、Co等合金元素的铝合金时,会出现“中毒”现象,细化效果大大削弱。为解决上述问题,近年来人们对Al-Ti-B-C合金开展了大量研究并发现,Al-Ti-B-C合金作为变质剂同时具有Al-Ti-B和Al-Ti-C系三元中间合金的优点。该合金中同时含有大量的TiAl、TiB、TiC的弥散质点团,且无有害的沉淀聚集倾向。当被细化铝合金中含有Zr、Cr等元素时,这种四元细化剂仍能起到细化作用,并未产生“中毒”现象。

Al-Ti-B-C四元合金变质剂制备方法有自蔓延高温合成法(SHS)、热爆合成法、混合元素反应法等,但方法工艺复杂、反应温度高、成本高、生产效率低,不适合规模工业生产。研究在Al-Ti-B常规制备方法氟盐法的基础上,引入功率超声处理制备Al-3Ti-1B-0.2C四元合金变质剂。利用超声波在液体中传播时的声空化效应和声流效应,在制备Al-3Ti-1B-0.2C四元合金时,提高C颗粒与铝液间的界面润湿,降低反应所需温度,加速了反应的进行。且合金中TiAl、TiB、TiC等第二相的大小、形态与分布得到了改善,从而提高了合金的变质细化性能。

1 试验方法

研究对传统氟盐法进行了改进,引入功率超声,探索其对制备Al-3Ti-1B-0.2C四元合金变质剂的有效性。制备对象为Al-3Ti-1B-0.2C合金变质剂,所用的原材料主要包括:纯度为99.7%的工业纯铝、氟硼酸钾颗粒、氟钛酸钾颗粒、石墨粉末等。以上材料均由芜湖永达科技有限公司铸铝厂提供。

实验分为两组,一组为引入功率超声的超声氟盐法,另一组为传统氟盐法。通过对比分析,探究功率超声对合金变质剂组织及结构的影响。并以A380铝合金为对象进行变质试验,验证并探明采用超声氟盐法制备的Al-3Ti-1B-0.2C试样对A380铝合金的细化效果、微观组织及力学性能的影响。

1.1 超声氟盐法制备工艺

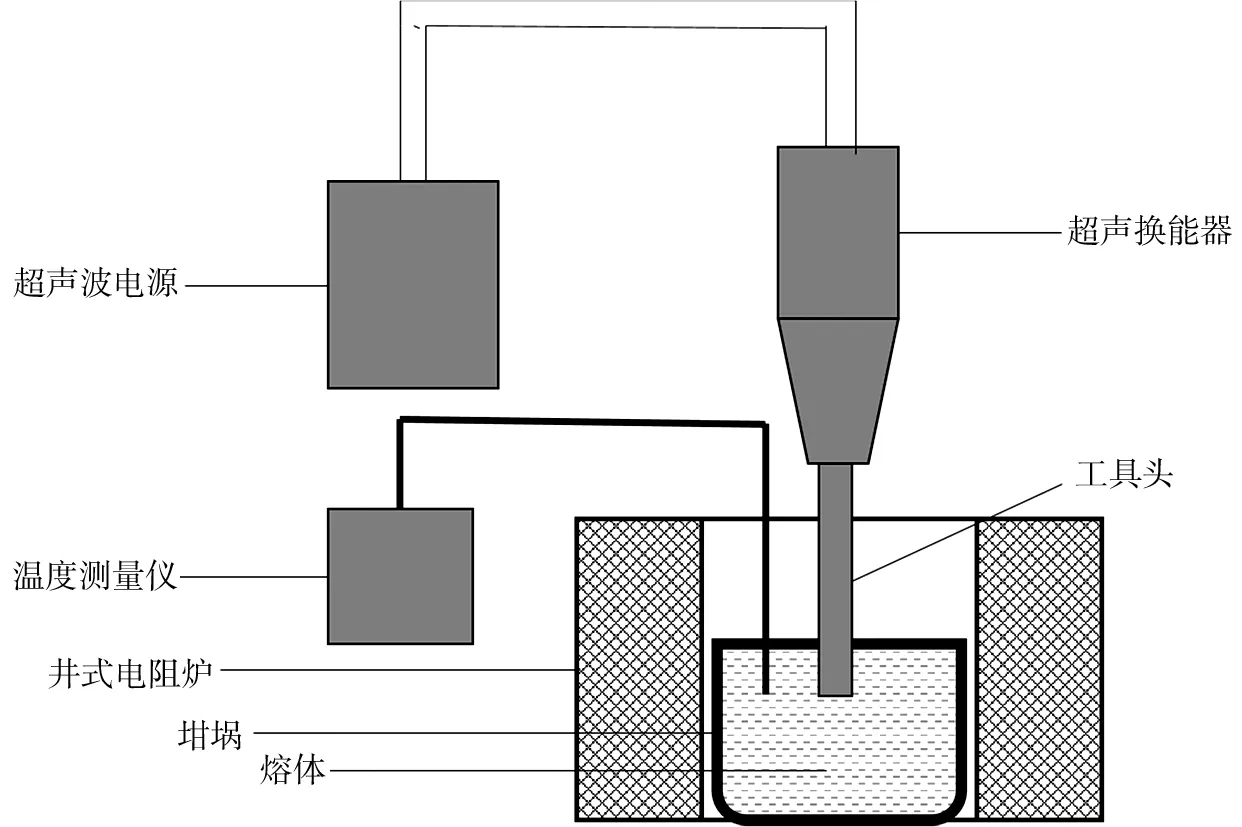

超声氟盐法实验装置图如图1所示。在制备前,将石墨坩埚、扒渣工具与原材料烘干,加入铝块进行电阻炉加热熔炼,熔化后720 ℃保温20 min。铝箔包裹KTiF、KBF和石墨粉,用钟罩压入Al熔体中进行氟盐反应。降下变幅杆,使工具头端部没入熔体2 cm左右,开启超声,对反应中的熔体进行功率超声处理15 min左右。反应公式如式(1)、式(2)所示。熔融状态的低密度反应产物浮于熔体上,清除便利。反应过程中始终通入氩气保护,防止有效成分烧损。

图1 超声氟盐法制备Al-3Ti-1B-0.2C装置图

3KTiF+KBF+5Al=4TiAl+3Ti+B+KAlF,

(1)

2Ti+4B+2Al+C=Al+TiB+AlB+TiC。

(2)

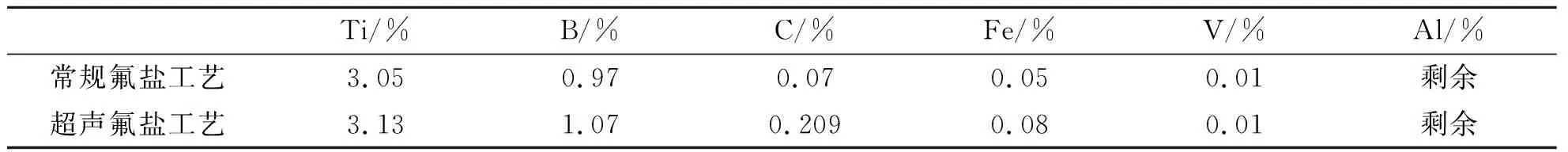

采用Meal-Lab75/85精密直读火花光谱仪测定常规氟盐工艺和超声氟盐工艺制备的变质剂中主要合金的化学成分,如表1所示。

表1 常规氟盐工艺和超声氟盐工艺制备的变质剂化学成分表

常规氟盐工艺制备的合金中Ti、B和C的质量分数分别为3.05%、0.97%和0.07%,Fe和V的质量分数分别为0.05%和0.01%。超声氟盐工艺制备的合金中Ti、B和C的质量分数分别为3.13%、1.07%和0.209%,Fe和V的质量分数分别为0.08%和0.01%。功率超声的引入使得变质剂的C含量增加。

1.2 变质实验

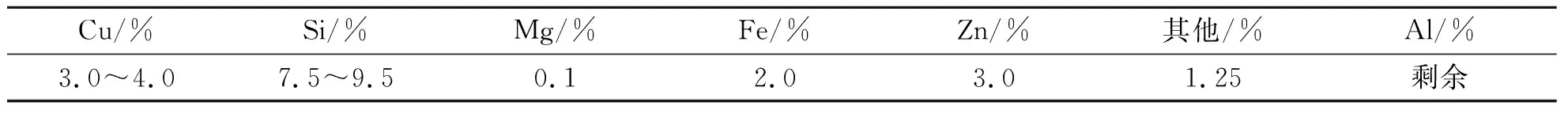

A380铝合金因易铸模、热传导好、便于机械加工等特性被广泛地运用于铝合金铸造中,其化学成分如表2所示。

表2 研究用A380铝合金化学成分表

将A380铝合金在井试电阻炉中熔化,并升温至730 ℃。按照铝合金重量的0.2%向熔体中加入采用超声氟盐法制备的Al-3Ti-1B-0.2C试样,并用石墨棒对熔体进行搅拌。在730 ℃下保温20 min,最后将加入细化剂的铝液浇入预热至150 ℃的模具中,得到变质后的铝合金。

1.3 组织及性能表征

实验对两组Al-3Ti-1B-0.2C合金试样打磨、抛光处理,采用Meal-Lab75/85精密直读火花光谱仪测定试样中主要合金的化学成分。采用日本日立S-4800扫描电子显微镜/X射线能谱仪对试样材料的表面形貌和元素成分进行SEM、EDS表征。对未变质和变质后的A380铝合金试样采用超景深显微镜VHX-S550观察其表面形貌,采用CB500微米力学系统对试样进行力学性能检测。

2 结果与分析

2.1 Al-3Ti-1B-0.2C合金组织及成分分析

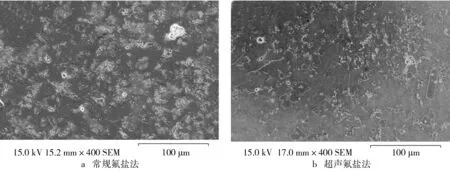

为探究超声氟盐工艺对Al-3Ti-1B-0.2C变质剂制备的影响,利用扫描电子显微镜分别观察了两组合金变质剂的微观组织如图2所示。由图2可知,图2a为常规氟盐工艺所制合金变质剂的微观组织,其内部存在明显大量团聚的第二相粒子区域。这是因为TiAl等第二相粒子的密度较大,在熔融状态下易产生沉降,形成团聚或夹杂。图2b为超声氟盐工艺所制变质剂的微观组织,可见其内部的第二相粒子团聚区域明显减少,合金中TiAl等第二相粒子分布更为弥散,团聚分布状态明显减弱。这一现象表明引入功率超声后,超声空化及声流搅动综合作用在熔体内产生分散效应,避免或减轻了第二相粒子的沉降或团聚行为,使其分布更均匀弥散化。

图2 Al-3Ti-1B-0.2C变质剂SEM形貌

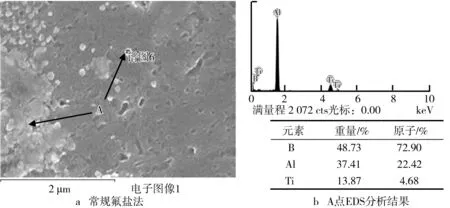

为进一步探明不同工艺所制试样的微观组织及各相成分,能谱分析被用于对试样中各相元素成分进行表征。常规氟盐工艺变质剂组织中第二相聚集区如图3所示。由图3可知,图3a进一步放大显示该区域由大量白色颗粒状粒子严重团聚而成,粒子与粒子间紧密接触。图3b的EDS扫描显示该区域主要元素由B、Ti、Al构成,即主要由TiAl和TiB粒子组成。检测结果未发现TiC粒子的存在,表明常规氟盐工艺不能产生有效的Al-3Ti-1B-0.2C变质剂。

图3 常规氟盐变质剂中第二相组织和能谱分析

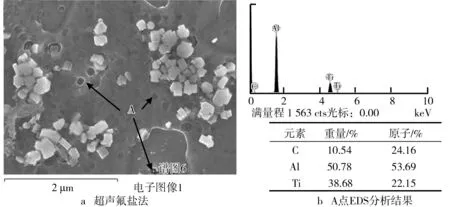

超声氟盐法变质剂中第二相粒子微观组织及EDS分析如图4所示。由图4可知,图4a为超声氟盐变质剂组织,变质剂中白色块状颗粒为TiAl粒子和TiB粒子,其轮廓清晰,粒子与粒子之间未粘连,以疏松的鱼卵状存在,团聚状态显著减弱。图4b中A点为若干弥散的黑色颗粒状粒子,EDS扫描结果表明该粒子成分中含原子数比约为1:1的C、Ti元素,即TiC粒子。其尺寸小于TiAl粒子和TiB粒子,弥散分布于TiAl和TiB周围的反应区内。检测结果验证了超声氟盐法可在低温环境下有效促进TiC粒子的生成,表明该工艺用于制备Al-3Ti-1B-0.2C变质剂的有效性。

图4 超声氟盐变质剂第二相组织和能谱分析

对比常规氟盐法,研究认为:一方面,功率超声的超声空化及声流搅动综合作用可大大促进碳元素与熔体间的界面润湿和反应性;另一方面,生成的TiC粒子在热力学上具有不稳定性,在长时间的静置条件下易转化为AlC,温度越高转化率越高。而功率超声的引入可以降低反应所需的温度,避免TiC粒子因为过热或静置时间过长带来的转化。

2.2 超声 Al-Ti-B-C变质剂细化效果

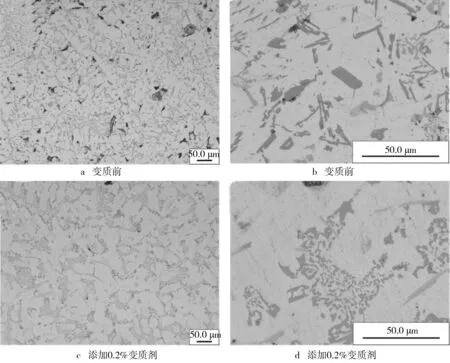

研究对A380铝合金进行了变质细化试验,使用超景深显微镜观察金相组织如图5所示。图5a和图5b为未变质前A380铝合金组织;图5c和图5d为变质后A380铝合金组织。由图5可知,未变质A380铝合金主要由白色的α-Al相和深灰色针片状或棒状的共晶硅组成,共晶硅随机分布在α-Al基体中。

图5 变质前和变质后的A380铝合金组织

变质处理后共晶硅的长度变短,两端圆化,呈短棒状或者颗粒状弥散分布在α-Al基体中。变质后初生α-Al相和共晶硅的大小、形状和分布都得到了明显改善,其原因是超声氟盐工艺制备Al-3Ti-1B-0.2C合金变质剂中均匀分布着大量TiAl、TiB、TiC等有效成分,其中TiC粒子与α-Al相具有非常好的晶格匹配关系,因此变质剂的加入短时间内会对A380铝合金产生较好的细化效果。并且TiC粒子中掺杂少量的B元素,使其形成稳定性较好的TiBC粒子,能够为α-Al异质形核提供更多有效的形核衬底,也能起到细化晶粒改善晶体结构的作用。

2.3 微米力学性能测试

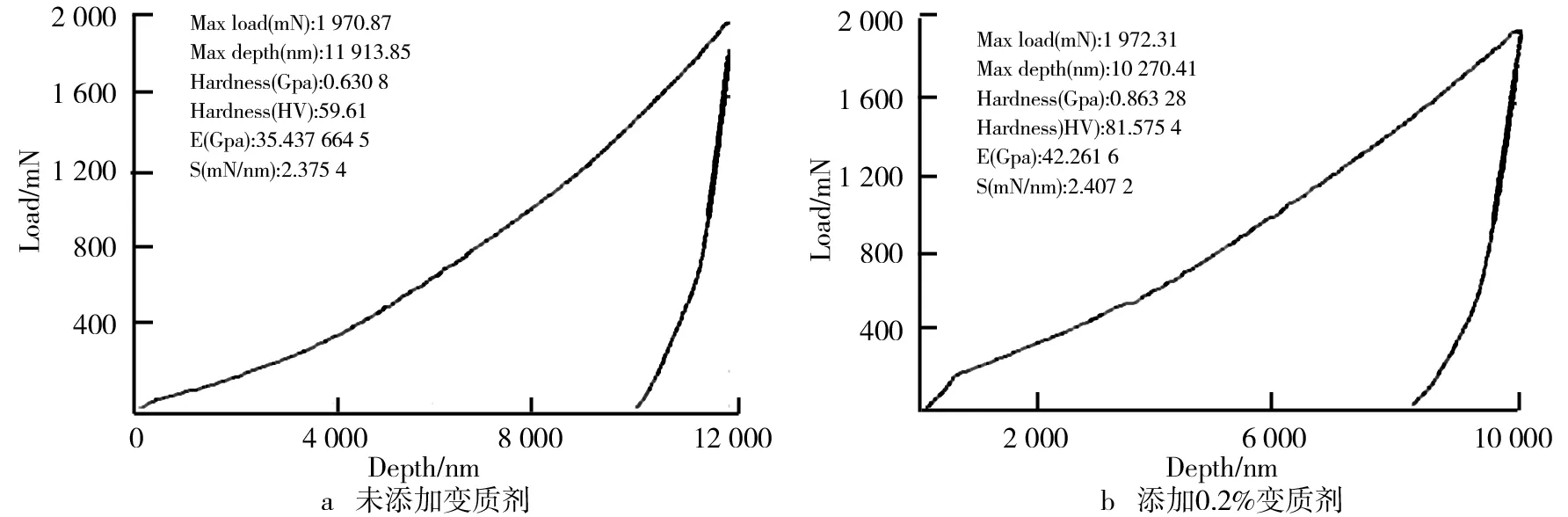

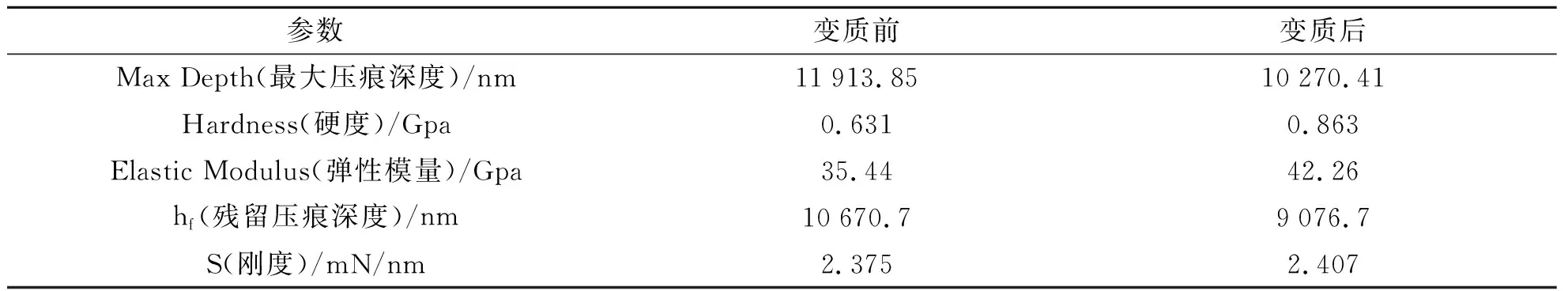

选用A380铝合金及变质后铝合金试样进行微米力学系统测试,接触力为15 mN,测试压力为2 N,加载速度为4 N/min,测得加载卸载曲线如图6所示,其结果如表3所示。

图6 A380铝合金微米力学系统加载卸载曲线

由表3中数据可知,未经变质处理的A380铝合金试样在1 970 mN的最大载荷下,所达到的最大压痕深度h

(总形变量)为11 913.85 nm,卸载后的残留压痕深度h

(塑性变形量)为10 670.7 nm,由公式h

=h

+h

可得,未变质A380铝合金试样的弹性变形量h

为1 243.15 nm,试样的塑性变形量占总变形量的百分比约为89.6%,弹性变形量占总变形量的10.4%。经过变质处理的A380铝合金塑性变形量占总变形量的百分比约为88.4%,弹性变形量占总变形量的百分比约为11.6%。结果表明,经过变质处理后A380铝合金的弹性得到提升,塑性略微下降。由表3中其他的数据可知,变质后A380铝合金试样的硬度较未变质处理前增加了36.8%,弹性模量上升了19.2%,材料的刚度提升了1.3%。其原因是合金经过Al-Ti-B-C变质剂变质后,组织中的针片状共晶硅细化为颗粒状,尺寸变小,弥散在α-Al相中,不仅细化晶粒,而且对基体的切割作用减弱,使得变质后铝合金材料的硬度、弹性模量和刚度上升。

表3 A380铝合金变质前及变质后微米力学系统数据

3 结论

研究在常规氟盐工艺中引入功率超声制备Al-3Ti-1B-0.2C合金变质剂,研究发现此法可在氟盐反应的低温条件下制得TiC有效粒子,且合金变质剂中大量的TiAl粒子、TiB粒子、TiC粒子均匀分布于基体中,团聚现象明显减弱。

将超声氟盐工艺制得的Al-3Ti-1B-0.2C合金变质剂用于A380铝合金变质,研究发现,未变质的A380铝合金中共晶硅为针片状,边角尖锐,随机分布,导致合金的塑性较差,强度、刚度低。变质后的A380铝合金中针片状共晶硅消失,转变为颗粒状,边缘棱角圆化,对基体的切割作用减弱,晶粒细化。变质处理后A380铝合金试样的硬度增加了36.8%,刚度提升了1.3%,弹性模量上升了19.2%,而材料的塑性略微下降,合金性能得到了极大提升。