高浓度氨氮废水处理技术改造

2021-08-01刘恒嵩

刘恒嵩

(江西铜鼓有色冶金化工有限责任公司,江西 宜春 336299)

研究表明,氨氮(NH3-N)作为水中消耗氧的污染物,含氨氮废水的过量排放,易造成水体的富营养化,河流湖泊中的水华以及海洋中的赤潮皆是由于水体的富营养化造成。水体的富营养化严重影响了水生动植物的正常生长发育,从而造成生态链的不平衡,进而影响到人类正常的生存与发展。然而更严重的是,氨氮(NH3-N)在发生氧化还原化学反应之后所得到的氧化产物是亚硝酸盐氮,严重破坏水生动物的肝脏脾肾导致其大量死亡。NH3-N 在废水中只有害处却没有益处,所以,减少废水中的NH3-N 是维护生态平衡,势在必行。

针对氨氮废水处理方面一些企业通常情况下会将较高浓度的氨氮废水加水稀释成中低浓度进行处理。工业上常用到的处理方法有五种:生物法,吹脱法,化学沉淀法,折点氯化法以及离子交换法[1,2]。低浓度的氨氮(NH3-N)废水比较适合于采用次氯酸钠(NaClO)进行分解处理,转化为对环境几乎无害的氮气(N2),但是,对于高浓度的NH3-N 废水(浓度通常维持在14000mg/l~34000mg/l),如果采用折点氯化法进行分解处理的话,势必会带来以下两个问题:第一,分解药剂次氯酸钠(NaClO)的消耗量会大大增加,增加成本;第二,如果采用次氯酸钠(NaClO)分解高浓度氨氮(NH3-N)废水,将氮元素的存在形式转化成为氮气(N2),这样在离子交换工序又得重新购置新的液氨,增加成本。因此,本文对于高浓度(浓度通常维持在14000mg/l~34000mg/l)的氨氮(NH3-N)废水的处理方法不同于对低浓度(浓度通常维持在0mg/l~100mg/l)的氨氮(NH3-N)废水的处理方法,而是采用了“碱活化-吹脱”的新工艺,实现了将高浓度(浓度通常维持在14000mg/l~34000mg/l)的氨氮(NH3-N)废水中的NH3-N 回收后循环利用到离子交换解吸工序,减少了企业的治污压力的同时也创造了新的经济利润,一举多得。

本文采用加碱活化-吹脱法来处理高浓度氨氮废水,考察了碱耗量、吹脱时间、进风口风量、废水原始氨氮浓度对加碱活化-吹脱法处理高浓度氨氮废水效果。

1 实验过程与方法

采用加碱活化-吹脱法处理高浓度氨氮废水实验的实验原料来自于江西铜鼓有色冶金化工有限责任公司钨冶炼离子交换生产仲钨酸铵(APT)过程产生的废水,其中的氨氮浓度大概维持在(14000mg/l~34000mg/l)。

称量一定质量的片碱,投入到体积为10 立方米的高浓度氨氮废水中,搅拌均匀;开启水泵和风机,将活化后的高浓度氨氮废水徐徐泵入吹脱塔中进行反应,一段时间后停止水泵和风机,将吹脱后的废水排出,检测当中残余氨浓度,汇入废水站。

2 结果与讨论

2.1 不同进风口风量条件下的实验结果

控制进液体积为10 立方米、碱耗量为0.5 吨、吹脱时间为12 小时以及原始氨氮废水浓度为20000 毫克/升,分别考察进风口风量对高浓度(浓度通常维持在14000mg/l~34000mg/l)的NH3-N 废水脱NH3-N 的效果的影响,残余氨浓度实验结果为6m3·min-1:231mg·L-1、7m3·min-1:179mg·L-1、8m3·min-1:158mg·L-1、9m3·min-1:142mg·L-1、10m3·min-1:129mg·L-1、11m3·min-1:120mg·L-1、12m3·min-1:103mg·L-1、13m3·min-1:97mg·L-1、14m3·min-1:92mg·L-1、15m3·min-1:89mg·L-1,实验结果如下图1所示:

图1 不同进风口风量对NH3-N 去除效率的影响

由上图1 可知,总体上而言,随着进风口风量的增加,加碱吹脱后的废水中残余的氨浓度在逐渐的降低,考虑到增加进风口的风量需要更大的电力消耗,势必会造成生产运行成本的增加以及电力设备的损耗,所以综合考虑之后,决定控制进风口风量在12 立方米每分钟(m3·min-1)较为合适,在实际生产过程中可根据原始高浓度氨氮废水的氨氮浓度进行相应的增减,以便灵活适应工业生产的实际情况。

2.2 不同碱耗量条件下的实验结果

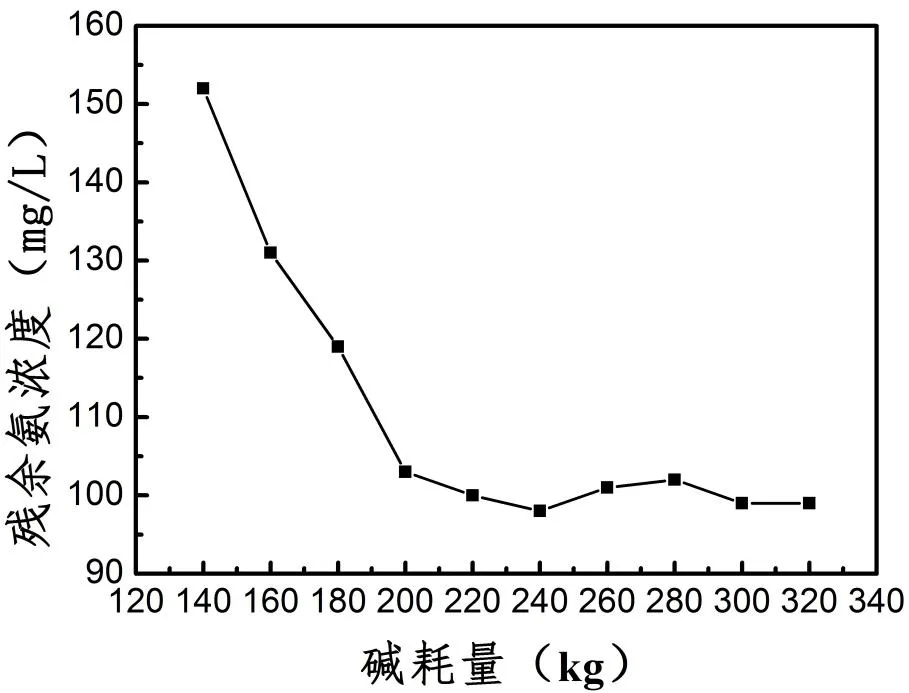

控制进液体积为10 立方米、进风口风量为12 立方米/分钟、吹脱时间为12小时以及原始氨氮废水浓度为20000mg/l,分别考察碱耗量对高浓度(浓度通常维持在14000~34000 mg·L-1)的NH3-N 废水脱NH3-N 的效果的影响,残余氨浓度为140kg:152mg·L-1、160kg:131mg·L-1、180kg:119mg·L-1、200kg:103mg·L-1、220kg:100mg·L-1、240kg:98mg·L-1、260kg:101mg·L-1、280kg:102mg·L-1、300kg:99mg·L-1、320 kg:99mg·L-1,实验结果如下图2所示:

图2 不同碱耗量对NH3-N 去除效率的影响

由上图2 可知,总体上而言,随着碱耗量的增加,加碱吹脱后的废水中残余的氨浓度也逐渐的降低,考虑到增加碱耗量势必会造成生产运行成本的增加,所以综合考虑之后,决定控制碱耗量在800 公斤较为合适,在实际生产过程中可根据原始高浓度氨氮废水的氨氮浓度进行相应的增减,以便灵活适应工业生产的实际情况。

2.3 不同吹脱时间条件下的实验结果

控制进液体积为10立方米、进风口风量为12立方米/分钟、碱耗量为200公斤以及原始氨氮废水浓度为20000mg/l,分别考察吹脱时间对高浓度(浓度通常维持在14000mg/l~34000mg/l)的NH3-N废水脱NH3-N的效果的影响,残余氨浓度为6h:142mg·L-1、8h :129mg·L-1、10h :110mg·L-1、12h :103mg·L-1、14h :101mg·L-1、16h:99mg·L-1、18h:98mg·L-1、20h:102mg·L-1、22h:99mg·L-1、24h:99mg·L-1,实验结果如下图3 所示:

图3 不同吹脱时间对NH3-N 去除效率的影响

由图3 可知,总体上而言,随着吹脱时间的增加,加碱吹脱后的废水中残余的氨浓度在逐渐的降低,但是,在吹脱时间为6小时和8 小时的时候,残余氨浓度依然维持在相对较高的水平,分别是115.4 mg·L-1和79.6 mg·L-1,显然,吹脱效果不佳;但是,当吹脱时间增加至12 小时时,吹脱效果较好,能够达到生产要求,为25.9 毫克/升,随后继续增加吹脱时间,残余氨浓度降低幅度甚微,或者几乎不降低。所以综合考虑之后,决定控制吹脱时间为12 小时较为合适,在实际生产过程中可根据原始高浓度氨氮废水的氨氮浓度进行相应的增减,以便灵活适应工业生产的实际情况。

2.4 不同原始浓度条件下的实验结果

控制进液体积为10m3、进风口风量为12m3/min、碱耗量为200公斤以及吹脱时间为12小时,分别考察原始氨氮废水浓度对高浓度(浓度通常维 持在14000mg/l~34000mg/l)的NH3-N 废水脱NH3-N的效果的影响,残余氨浓度为14000mg·L-1:74mg·L-1、16000mg·L-1:81mg·L-1、18000mg·L-1:92mg·L-1、20000mg·L-1:103mg·L-1、22000 mg·L-1:214mg·L-1、24000mg·L-1:23 mg·L-1、26000mg·L-1:248mg·L-1、28000 mg·L-1:260mg·L-1、30000mg·L-1:271mg·L-1、32000mg·L-1:289mg·L-1,实 验 结 果 如 下 图4。

图4 不同原始NH3-N 浓度对NH3-N 去除效率的影响

由上图4 可知,实际上,由于生产实际的变化导致原始氨氮浓度处于一个变化的范围中,所以,需要根据这种变化调整碱的加入量来适应生产实际的变化。总体而言,随着原始NH3-N浓度的增加,加碱吹脱后的NH3-N 浓度有一定的上升,那么,根据原始氨氮浓度的值按照何种比例来确定碱加入量需要根据加碱后溶液的pH 值数据来确定,以便灵活适应工业生产的实际情况。

3 结论

对于高浓度氨氮废水(浓度通常维持在14000mg/l~34000mg/l),本文采用加碱活化-吹脱法,处理废水的同时回收当中的大量氨,使之循环利用到离子交换工序中去。当原始氨浓度为20000mg/l时,处理10立方米的高浓度氨氮废水控制的条件为:吹脱时间12小时、碱耗量200公斤和进风口风量12立方米/分钟,残余氨浓度降低至103毫克/升,吹脱后的低浓度氨氮废水汇入废水站用NaClO进行分解处理后达标排放。