压裂泵液力端排出管汇螺栓失效分析

2021-07-31邓春强

邓春强

(广汉金鹏石油机械有限公司,四川 广汉618300)

2019年11 月,在四川威页XX平台页岩气压裂施工时,一台压裂泵车液力端排出管汇连接螺栓位于左下方的一颗发生异常断裂;该螺栓设计使用寿命大于100 h,而实际仅使用到60 h,螺栓在工作过程中承载交变载荷;螺栓制造过程呈标准化、批量化的特点,由搓丝工艺制作,生产工艺流程为:下料-粗加工-调质处理-精加工-搓丝-表面处理。热处理工艺为:860℃保温2 h油淬,520℃回火3 h水冷。通过宏观及微观断口形貌观察和理化性能、金相组织分析等检测,找出主要原因,并提出改进措施。

1 断口分析

1.1 宏观观察断口

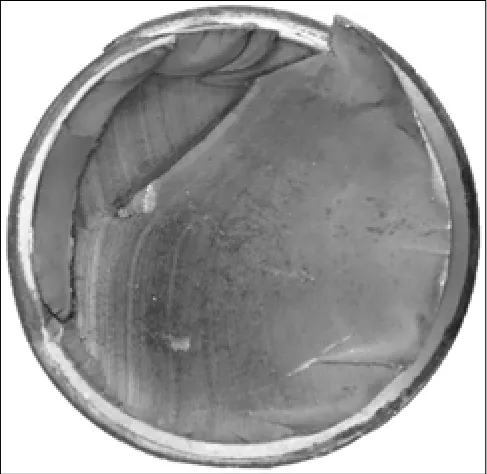

断裂位置和断口宏观形貌如图1、图2。

图1 断裂位置

图2 断口宏观形貌

该压裂泵车液力端排出管汇使用1”-8UNC双头螺栓,所用钢材为42CrMo;断裂失效位置位于靠近螺母支离承面的螺纹部位,螺栓其余部位尚未发现肉眼可见的明显划痕、碰伤等缺陷;断口未见腐蚀痕迹、无明显塑性变形且呈灰白色,中间部位呈较为平滑的近似圆形且结晶细腻;裂纹源处周围存在由中心向外散、似环状水波纹状平整可见的细小贝纹线,螺栓边缘断裂区域剪切唇明显有约呈45°左右的夹角,此为韧性断裂特征。依据宏观断口形貌特征可以判断螺栓断裂失效形式为疲劳断裂。

疲劳断裂失效的发生通常经历四个阶段:

(1)产生断面疲劳源;

(2)裂纹缓慢扩展;

(3)裂纹迅速扩展;

(4)最终发生瞬间断裂。

1.2 微观观察

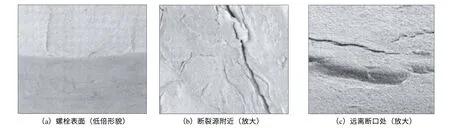

对失效螺栓断面进行扫描电镜观察,断面疲劳源经低倍放大后形貌如图3所示,其断口无明显的塑性变形,有明显可见的疲劳贝纹线,如图4所示。

图3 断面疲劳源形貌

图4 疲劳贝纹线

为进一步验证疲劳断裂起源,如图5所示,放大疲劳扩展贝纹线,可见,螺栓瞬间断裂区为韧窝形貌特征,在螺栓整个断面上尚未发现异常金属夹杂物和其他冶金缺陷的存在痕迹。

图5 微观形貌

如图6所示,经清洗去除杂物后观察,断裂源附近的区域表面存在明显的机械损伤变形及裂纹,且局部呈鳞片状分布。

图6 裂纹

为更进一步确定螺栓疲劳失效的原因,从断裂螺栓缺陷附近沿纵向取样,磨制并抛光后进行显微分析观察,发现所有的螺纹根部均存在裂纹缺陷[1],而裂纹附近均存在细小颗粒状高温氧化物,如图7所示。

图7 螺纹根部裂纹

1.3 化学成分分析

从断裂的螺栓端口下方约30 mm处取样,采用金属分析仪进行化学成分分析,结果如表1所示,符合GB/T 3077-2015[2]对42CrMo钢成分的技术要求。

表1 化学成分分析检测结果

由检测结果可知,易导致钢出现脆性断裂的杂质化学元素硫、磷含量并未超出规定范围,由此可以排除硫、磷元素含量超标导致的脆断。

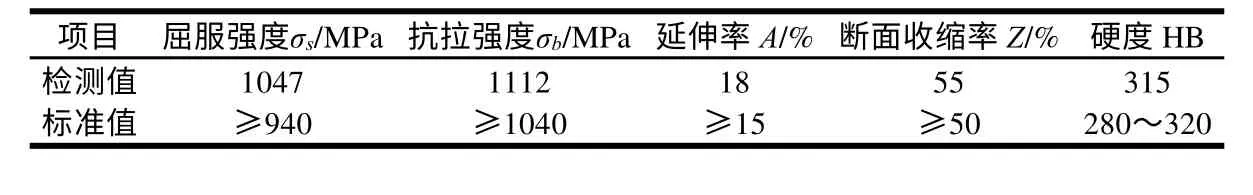

1.4 力学性能测试

依据GB/T 231.1-2018[3],螺栓表面硬度HB329,芯部硬度HB310,符合技术要求。将断裂后较长部分做拉伸试验,车削时发现有螺纹,说明螺栓内部存在许多表面看不见的隐形裂纹。对完好螺栓按照GB/T 228-2010[4]进行力学性能检测,结果如表2,均满足技术要求。

表2 完好的螺栓力学性能测试结果

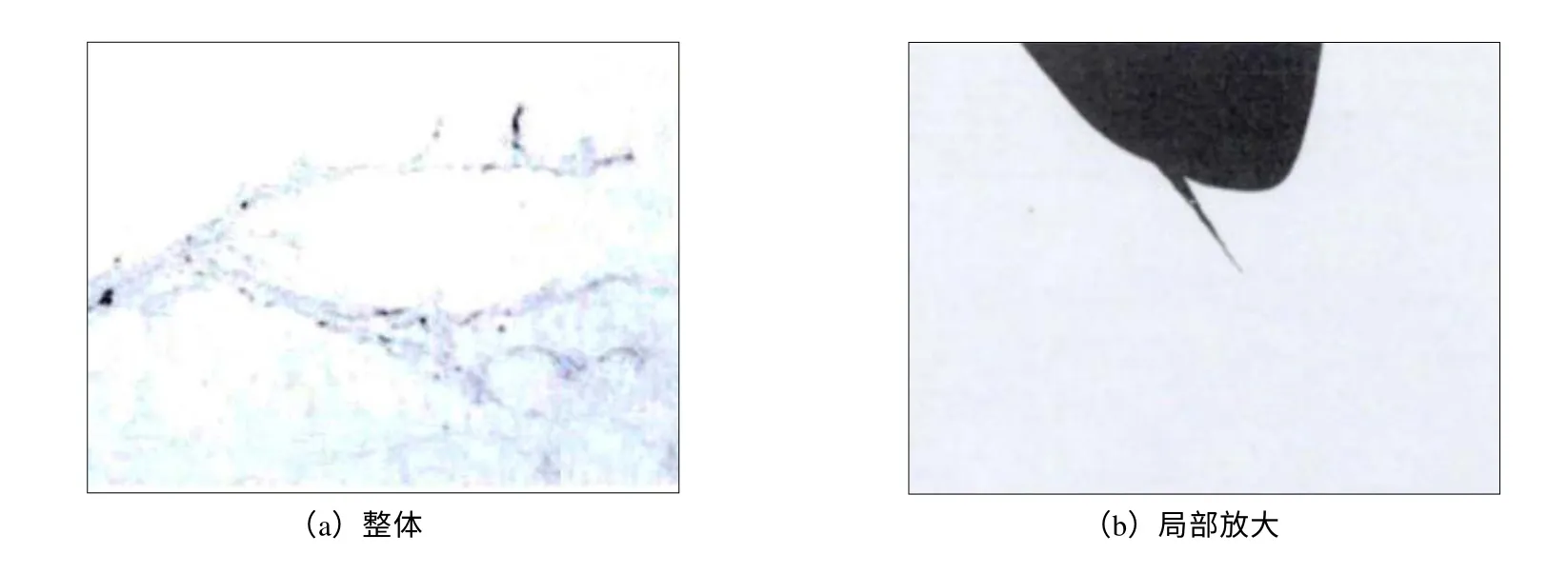

1.5 金相组织分析

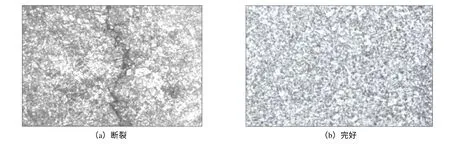

按照GB/T 13298-2015[5]在断裂的螺栓断口附近取金相试样,随后置于光学显微镜下观察[6],组织为回火索氏体;除表面存在较多裂纹外,尚未发现组织异常以及其他冶金缺陷[7],如图8所示。晶粒度依据GB/T 6394-2017[8]评定为7级。

图8 螺栓组织

根据GB/T 10561-2005[9]中的实际检验A法进行非金属夹杂物级别评定,结果如表3所示,断裂螺栓非金属夹杂物相对较少,材料纯净度良好,无明显异常。

表3 非金属夹杂物测试结果

综上所述,螺栓显微组织及非金属夹杂物级别均为正常。微裂纹形态不一,略有分叉,裂纹源表面及微裂纹间隙中均存在氧化皮。

2 应力分析及疲劳计算

考虑到现场压裂施工作业中超深井、超高压井日益增加,在高压力和高排量工况下,压裂泵液力端各零部件损坏更换比较频繁。利用Inventor软件建立压裂泵、高压排出管汇及螺栓组件连接的三维实体模型,如图9所示,采用ANSYS Workbench对其进行压力140 MPa、冲次330 min-1模拟工作环境下的计算分析。

图9 三维实体模型

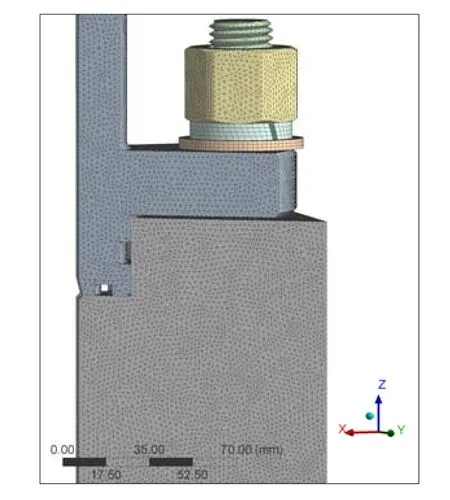

压裂泵与高压排出管汇使用8组1”-8UNC螺栓组件连接,考虑结构的对称性,对其进行模型简化处理分析,仅取八分之一建模进行圆周循环对称分析,采用Tetrahedrons Method法对有限元实体模型进行单元网格划分,单元总数2782120、节点总数2008282,如图10所示。

图10 结构的八分之一及网格划分结果

对压裂泵与高压排出管汇连接处的端面施加固定约束,在螺栓轴向施加337151 N的预紧载荷,在压裂泵与高压排出管汇的内表面施加140 MPa的内部压力;为了便于计算,不建立螺栓和螺母的螺纹真实牙型,在Geometric Modification中设置相应的参数数据进行计算;并依据材料力学中第四强度理论进行分析。

如图11所示,当仅加载预紧力载荷时,螺栓光杆、光杆与螺纹结合处都出现不同程度的应力,位于靠近螺母支离承面的螺纹部位,最大应力为173.61 MPa;当既加载预紧力载荷、又加载来自压裂泵与高压排出管汇内部压力时,最大应力为184.07 MPa,受交变载荷的影响,螺栓的最大应力在173.61~184.07 MPa之间交替变化,其应力比为0.943。

图11 不同加载情况的螺栓应力分布图

螺栓的最大应力为187.09 MPa,如图12所示;螺栓的最大变形出现在螺栓光杆处,为0.040502 mm,如图13所示。

图12 螺栓应力强度分布图

图13 螺栓总变形分布图

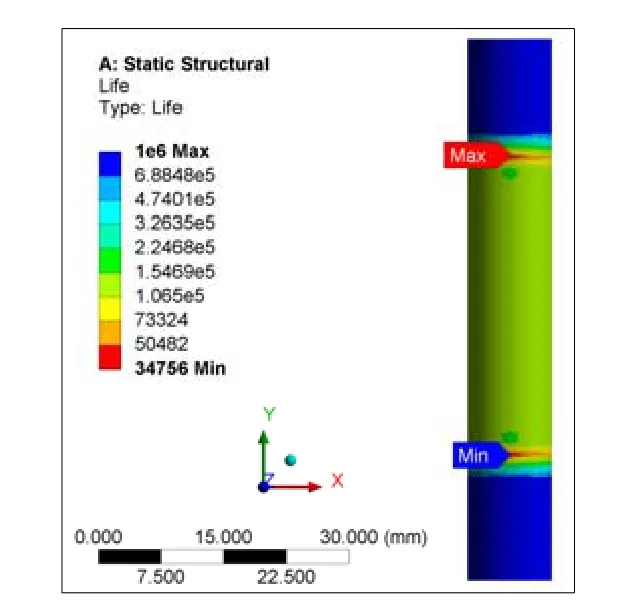

以螺栓材料的S-N曲线为主要设计依据,结合Palmgren-Miner准则,通过Fatigue Tool疲劳模块对螺栓的疲劳寿命进行分析计算;如图14所示,螺栓的理论无限寿命为1E6次,而螺栓受交变载荷影响下最小寿命为34756次。Damagel螺栓损伤结果是指设计寿命与可用寿命的比值,图15说明产生了疲劳破坏。由图16可知,螺栓整体的疲劳安全系数为0.46829~15,其中最小值出现在螺栓光杆、光杆与螺纹结合部位。

图14 螺栓疲劳寿命云图

图15 螺栓损伤分布云图

图16 安全系数云图

由上述分析可看出,此种螺栓整体结构在交变载荷下最大应力为184.07 MPa,小于材料许用应力,而应力集中位于光杆与螺纹结合部位、靠近螺母支离承面的螺纹;根据图14,按照目前的施工工况,以周期3 min/次、每天平均工作10 h左右来计算,其螺栓的理论疲劳使用寿命为0.48年,其值与原设计使用寿命吻合。

3 失效原因分析

根据上述对螺栓材料的化学成分、力学性能检测和金相组织及钢中非金属夹杂物含量等检测分析结果得知,螺栓材质完全符合设计要求。但通过宏观断口可以判断,螺栓的断裂失效形式属于疲劳断裂,而疲劳起源于螺栓螺纹齿根部表面裂纹及损伤部位。

螺栓在压裂成套设备中起着连接、紧固、定位及密封等重要作用,而导致失效并影响螺栓疲劳性能有多种因素。现场压裂施工过程大多都处于高压作业阶段,所以不允许因螺栓原材料本身或者加工过程造成的缺陷导致设备出现受损隐患、影响现场施工人身安全。

3.1 工作时交变载荷的影响

该螺栓位于压裂泵液力端泵头体与高压排出管汇连接处,沿圆周均匀分布,在现场作业中易萌生裂纹,在工作应力及压裂车作业时台上振动等交变载荷的共同影响下,螺栓既承受轴向的拉伸应力,又承受径向的剪切应力,此时螺栓表面或内部存在的缺陷处的实际所受应力高于平均应力,在交变载荷的影响下螺栓细微裂纹由外向内逐渐扩展,最终导致断裂失效。当裂纹继续扩展至剩余截面无法传递工作应力时,产生断裂,且断裂位置存在应力集中情况。由图11(b)可看出,螺栓工作时不管是受外部的交变载荷,还是承受作用于轴向的外部载荷,都会使已得到预紧的螺栓产生交变应力。

3.2 疲劳极限应力副的影响

对于螺栓的疲劳极限,可查阅机械设计手册螺栓疲劳强度的计算,或者通过试验的方式得到S-N曲线。当螺栓的应力副小于螺栓的疲劳极限时,在使用过程中将不会发生疲劳失效。由图14可知,受结构构成、工作时交变载荷下应力分布的影响,其服役时间有所缩短。

3.3 螺纹牙底形状的影响

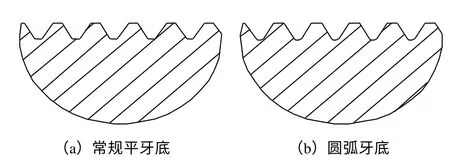

螺栓在服役受力时,螺纹牙底处会产生应力集中现象[10],其应力值取决于牙底的形状。螺纹牙底越平滑,应力集中越小,抗疲劳强度越高,反之则越低。如图17所示,常规加工成型的螺纹牙底(牙型角为60°)都是平的,其疲劳强度很低。若将螺纹牙底以圆弧过渡,螺栓的疲劳强度便可得到提高。本文中螺栓属于美制统一螺纹(牙型角为60°),可以设计牙底圆弧半径不小于0.10825319P,从而降低应力集中,使疲劳强度至少提高20%以上。

图17 不同牙底的螺纹牙型图

3.4 加工工艺的影响

由图6、图7可见,螺栓裂纹来自搓丝加工过程,并在后期持续过程中发生轻微氧化[11]。当剪应力高出材料的剪切强度极限时,金属材料表面会产生微裂纹,降低了螺纹强度[12]。如图18所示,采用搓丝滚压成型的螺纹属于一种无切削冷加工,在生产过程中不会产生切屑,金属流线连续且不会被破坏,螺纹的成型质量较高且精度准确;而传统加工工艺采用板牙套丝、机床车削及磨削螺纹或者CNC多刃铣削加工,都会有切屑排出,导致材质组织纤维被切断;再者,机加工切削留下凹凸不平细微的刀痕及振纹等会导致产生应力集中,影响螺栓的正常服役寿命。

图18 不同加工工艺的螺纹牙型图

4 预防措施

(1)严格遵循螺栓热处理工艺规程,防止在热处理过程中产生硫、磷等有害杂质元素,其在晶界上偏聚,导致产生脆性断裂。同时也要注意螺栓原材料氢质量分数,氢在材料内部分布并不均匀,会在材料的微观缺陷及应力集中处富集[13]。

(2)合理选择搓丝滚压加工工艺参数并提高加工精度等级[14];对成品表面选取适合目数的玻璃珠进行喷砂处理,在高应力表面引入压缩残余应力,以达到提高疲劳寿命的目的。

(3)螺栓成品验收采用A型脉冲反射式超声波探伤仪,扫描螺栓底波无明显降低、没有特殊的波幅不超过五分之二屏高,其他部位均无明显缺陷反射的波幅[15]。

(4)装配时,严格按照设计的942 N·m紧固扭矩对螺栓施加拧紧力矩。避免装配时出现螺栓紧固或预紧时承受的扭矩超限、装配工具与螺纹中心轴线不重合或者啮合面与螺纹中心轴线不垂直、加载扭矩时速度过快等因素,否则会使螺栓拉断[16]。

(5)螺栓光杆部分的直径等同于螺栓的螺纹外径,螺纹收尾与光杆交界处无过渡圆角存在,此部位有较为严重的应力集中且受力不均匀,导致出现裂纹、引起断裂;根据螺栓的结构并结合其使用中的受力状况,应通过改进其结构、加工成全螺纹螺栓来消除应力集中现象,如图19所示。

图19 全螺纹螺栓

5 结论

压裂泵液力端排出管汇螺栓原材料和热处理符合设计要求。螺栓的断裂失效形式属于疲劳断裂,而疲劳起源于螺栓螺纹齿根部表面裂纹及损伤部位。造成螺栓缺陷的原因是搓丝滚压加工时选择的加工工艺不恰当,在交变载荷的影响下螺栓细微裂纹由外向内不断扩展,最终导致断裂失效。

综合ANSYS Workbench软件各项分析结果,双头螺栓在螺纹与光杆结合处附近容易产生应力集中现象,采用全螺纹螺栓投入现场使用后,其使用寿命已超过300 h,且仍在服役中。