高精度微量螺旋给料的设计研究

2021-07-31沈祥兵高超杨盼程磊磊王小丽

沈祥兵,高超,杨盼,程磊磊,王小丽

(湖北省地质勘查装备中心,湖北 武汉430034)

随着科学技术的发展,高精度微量给料的应用需求日益增加,如光谱实验室在通过平面光栅摄谱仪对矿物质进行光谱分析时,必须精确控制矿物的重量(一般要求为100±0.3 mg)。本文探讨了一种新的高精度微量给料方式——高精度螺旋给料仪,以期实现高精度微量自动给料。

1 机械部分的设计

本节研究的核心是如何利用机械结构来实现高精度微量自动给料。综合考虑给料的连续性、精确度及效率多方面因素,本研究拟采用螺旋微量给料的方式进行给料,其中,矿样给料的精准控制是实现最终高精度微量螺旋给料的关键步骤之一。要准确迅速地对矿样进行给料,就要求给料装置能提供均匀连续的矿样,并能对供料进行精确控制。本节将从螺旋轴结构尺寸设计、动力设计、螺旋轴强度仿真分析以及自动称量平台的设计方面入手研究高精度微量螺旋给料仪的机械部分设计。

1.1 螺旋轴结构尺寸的设计

螺旋给料器的结构尺寸是由所设计的高精度微量螺旋给料仪的称量范围及精度决定的。在设计中需要确定的结构尺寸主要有螺旋轴直径、螺旋叶片直径及节距、螺旋轴的转速等,正确地确定这几个主要尺寸参数是整个项目研究的基础[1]。这几个主要零部件尺寸(包括其形位公差)的确定直接影响高精度微量螺旋给料仪的给料精度,在高精度微量螺旋给料时,要求对给料进行精确控制,也即一个标准重量(目前每份矿样为100±0.3 mg)达到时,应立即停止给料。

实际工作时,矿样在输送过程中的惯性和螺旋轴停转时螺旋叶片相对于出料口停止位置的随机性均会使少部分矿样在给料目标完成后,继续落入量杯中(一般矿样的堆密度约为1.75 mg/mm3),这是给料后产生误差的主要原因之一[2]。因此,设计的关键是把这个误差控制在合适的范围内。

一般而言,螺旋叶片的直径越大、节距越长,一节距螺旋内所储存的矿样就越多,矿样的惯性越大,给料误差也就增大;同时,螺旋给料器内螺旋叶片和出料口构成空间的变化(随机)也越大,因给料未完全终止而引起的给料后误差范围也会增大。同时,如果螺旋叶片直径过小、节距过小,不但螺旋叶片加工工艺困难,还可能导致螺旋给料器的输送能力变差、给料系统效率过低。另外,因为过细粉体的团聚性,如果节距过小,还会导致螺旋给料仪对粉体的适应性变差,甚至不能给料。因此,合理地确定螺旋叶片的直径和节距不仅能有效消除给料系统的给料后误差,还能改善因矿样(粉体)的团聚性而造成的给料困难现象。

1.1.1 螺旋节距的确定

考虑到矿样的粒度(一般为-200目,即≤0.074 mm)及实际要求的效率,结合矿样(本文以200目干燥土壤粉为例)的安息角(≤40°),因此[2]:

式中:t为螺旋叶片螺距,mm;D为螺旋轴直径,mm。

1.1.2 螺旋型态的确定

要求螺旋给料器提供连续均匀的给料,因此,螺旋轴上的叶片应采用实体面型连续的螺旋,如图1所示。

图1 实体面型连续螺旋轴

结合本研究给料量100 mg的微量性(体积约0.1 mL)及其可靠性,本项目采用实体圆截面螺旋作为输送螺旋,如图2所示。其优点在于每个单元内储存的矿样相对较少,易于(就重量)分度,便于相对精确地给料。在充分考虑螺旋轴强度和刚度的条件下,根据给料精度确定D、t及螺旋圆直径d,并完成试算。

图2 本项目螺旋轴

试算方法如下:

因本项目矿样的安息角为40°,故初步取值t=0.766D。

基于给料系统的高精度,本项目采用步进电机驱动,为确保实际给料精度达到±0.3 mg,设计给料精度必须小于±0.3 mg。假设给料控制精度为±0.1 mg,即步进电机的一个脉冲对应给料量为±0.1 mg,同时圆形螺旋的螺旋截面圆直径暂定为0.8 mm,则:

式中:Q为螺旋轴的输送能力,mg;ρ为矿样(粉)密度,本项目取值1.75 mg/mm3;β为步进电机一脉冲的(转)角度,本项目取值1.8°[3];α为螺旋的位置,本算例取0-β°;dθ为积分因子,对应的位置角α。

令Q=0.1 mg,则有D≈4.17 mm,取整得D=4 mm,则t≈3.064 mm,取整得t=3 mm。

则有:t/D=0.75<0.766。满足矿样安息角条件。

则一个脉冲内螺旋轴给料量为0.0347 mg,远小于设计要求的给料精度±0.3 mg。

即D=4 mm、t=3 mm、d=0.8 mm的螺旋轴满足设计要求。

1.1.3 螺旋轴的极限转速

一般对于螺旋给料器而言,螺旋轴转速越高,其给矿效率也越高,但当速度大过一定值后,转速继续增加其给料效率反而会降低。这是因为,当转速达到一定值后,矿样会因离心力过大而向槽体外抛洒,降低效率,甚至无法给料。故螺旋轴的转速不能过高,需满足[6]:

式中:n0为螺旋轴的极限转速,r/min;∂为螺旋轴的螺旋角, ∂= arctan= 9.030°;γ为矿样与螺旋表面间的摩擦角,取值30°;f为矿样与外壳(桶体内壁)间的摩擦系数,取值0.1;r为矿样与螺旋中心的平均距离,取值0.003 m;g为重力加速度,取值9.8 m/s2。

计算得:n0=767 r/min。

1.1.4 螺旋轴给料能力的校验

为避免进料口矿样因叶片的高速抛掷而使螺旋给料仪(槽)内容纳的矿样减少,从而影响实际给料速度[3],螺旋轴转速在满足生产效率的前提下应尽可能取低值。经试验对比,电机标定转速在200 r/min时,螺旋给料仪的给料效果较好。由式(1)知,给料系统在一个旋转周期内(即步进电机运行一转)的给矿量[5]为:

β取值0~360°,计算得:M′′=12.494 mg

即螺旋轴每旋转一圈,能给料12.494 mg,给料到目标值(100±0.2 mg的矿样)大约需要转8圈左右。

螺旋给料仪每秒输送的矿样重量[4]为:

式中:n为螺旋轴转速,取200 r/m=3.335 r/s。

计算得:M=41.645 mg。

在考虑称重模块稳定充分延时(称量时,控制系统给称量模块有2 s的延时,使称量系统稳定,称量系统稳定后,即可输出称量值)的情况下,每输送100 mg矿样大约需要6 s,每分钟给料(制样)约10份,满足实际生产要求。

故,根据生产效率需求的螺旋给料能力和由螺旋几何尺寸所确定的输送能力基本相符。

1.2 动力设计

动力设计主要是确定螺旋轴的输入功率。螺旋轴在本项目中主要起给料(即输送)作用,其长度最长40 mm。因此,输送过程中的阻力矩较小。螺旋轴输入功率[4]的计算过程如下:

式中:V水平、V切、V总为螺旋轴出料口矿样的水平、切向和总速度,mm/s。

计算得:V水平=20.01 mm/s,V切=26.67 mm/s,V总=33.33 mm/s。

矿料动能变化量为:

计算得:δ动能=4.5×10-5J。

螺旋给料仪有效长度不同,阻力矩也不同,其阻尼系数为:

式中:K为阻尼系数;L为螺旋给料仪给料口到出料口中心的距离,本项目取值15 mm。

式中:η为电动机的机械效能,本项目取值0.9;N为电机功率,W。

计算得:N=4.73 W。

相对而言,矿样动能变化所需的机械能(电机)较小。这里忽略了矿样粉体间的摩擦(其值非常小)。同时考虑到系统的可靠性及市场采购的便捷性,选用扭矩为2 N·m的通用型步进电机(本项目中相当于6.67 W),动力安全系数为1.4。

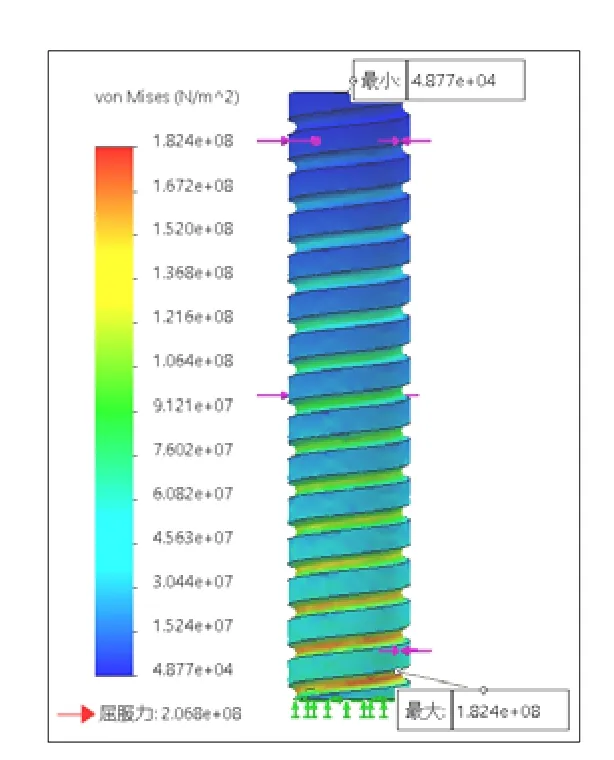

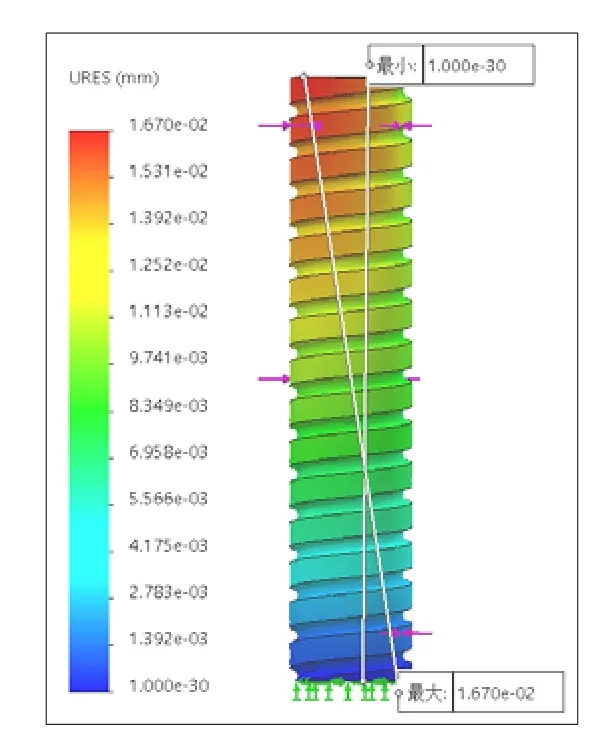

1.3 螺旋轴强度仿真分析

本项目最关键的零件为旋转螺旋轴,故对其进行仿真力学分析。

建模软件:SolidWorks。

边界条件:假定粉体与腔体间的摩擦为零,螺旋轴仅承受电机输出的2 N·m的扭矩、自重及粉体的质量。D=4 mm,d=0.8 mm,t=3 mm。

固定方式:轴端面固定。

网格划分:四面体连续网格。

载荷施加:圆周方向2 N·m的扭矩,垂直方向1 N。

由图3~5可知,螺旋轴的最大应力为1.8×108N·m2,材料(本研究采用0Cr18Ni9)屈服应力为2.08×108N·m2,安全系数1.16>1,轴的应力是安全的;最大位移1.67×10-2mm,在本研究中,此位移量是被允许的;最大应变6.359×10-4。满足材料的力学性能[7]。

图3 螺旋轴应力云图

图4 螺旋轴位移云图

图5 螺旋轴应变云图

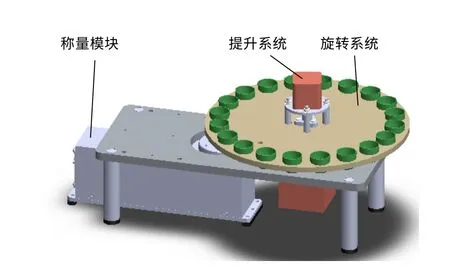

1.4 自动称量平台的设计

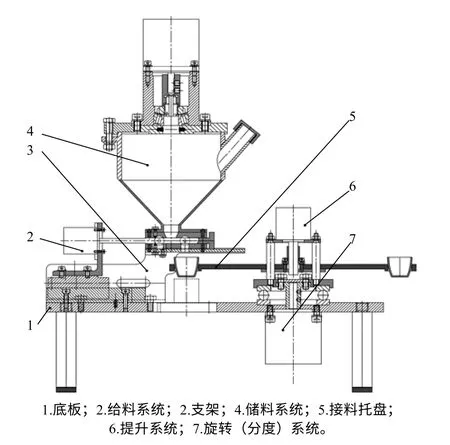

自动称量平台也是本项目的重要设计部分,其承担着给料精度的控制、自动连续给料的实现等任务。主要由三个部分组成:高精度称量模块、旋转(分度)系统、(上下)提升系统。如图6所示。

图6 自动秤量平台

1.4.1 高精度称量模块

本项目采用十万分之一的高精度称量模块,显示精度0.01 mg,称量精度可达0.1 mg。同时,该模块对称量环境的变化极为敏感,实验室轻微的振动,即可导致其状态不稳定。

称量模块的稳定,是指整个称量系统不受外界及系统自身环境干扰,这样模块才能准确输出称量值,如果模块没有稳定,显示屏上的显示数值将一直跳变,且不输出到控制系统,并有不稳定标识;系统稳定则显示屏上有稳定标志,且数值稳定,数值也将被控制系统采集。

故此,设计了低中频降阻尼系统,以隔振减震,如图7所示;并采用封闭式称量环境,以实现称量模块的抗干扰能力,如图8所示。称重模块稳定所需时间从大于5 s降到1 s左右。

图7 低中频减震系统示意图

图8 封装效果图

1.4.2 提升系统

旋转系统驱动托料盘带着(接料)坩埚旋转,当目标坩埚与秤量模块的秤量凸台对正时,旋转电机停止,提升电机驱动托料盘下降,使坩埚与称量凸台接触,并脱离接料盘,称重模块对坩埚初始称重(皮重)并记录,接着加料系统对坩埚加料,称量系统实时监测,达到目标值后,停止给料,提升电机工作,驱动料盘上升,料盘与坩埚接触,并带动坩埚脱离称量模块的凸台。

1.4.3 旋转(分度)系统

旋转(分度)系统主要是针对连续循环(给料)称量而设计的。它是由一步进电机驱动托料盘,托料盘沿外缘均匀分布若干分(接料)坩埚。当坩埚脱离给料盘后,给料系统向坩埚给料,称重模块称重,当坩埚中矿样重量达到目标值后,提升系统提升料盘,使坩埚脱离称重模块。步进电机旋转一定角度,使下一个坩埚转到称量模块凸台,系统继续接给料。

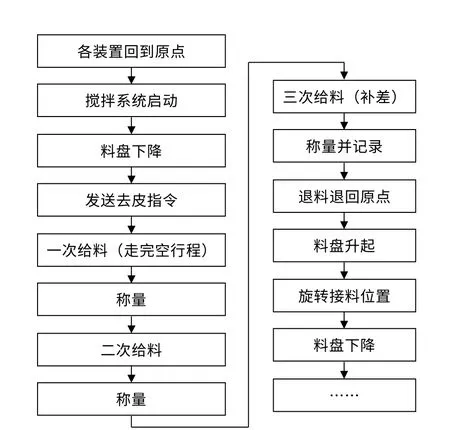

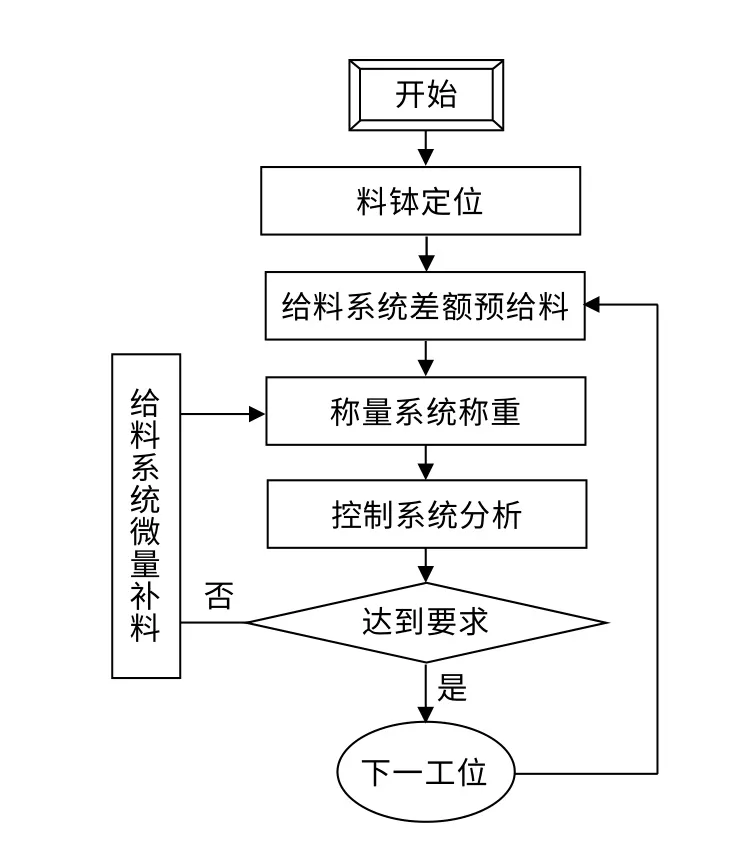

2 流程设计

高精度微量给料仪由PLC控制搅拌系统、螺旋给料系统、料盘升降系统、料钵自动旋转接料系统、称量系统按设定流程动作,从而实现批量自动获得目标重量的矿样。本系统的动作流程及结构如图9、图10所示。

图9 系统流程图

图10 机构简图

3 程序控制设计

本项目自动控制系统主要由三部分组成:

(1)通讯系统,保证称重模块与控制系统(PLC)及步进电机之间的通讯。即PLC可正确读取称重(模块)的数据并转换成PLC系统可读取的语言;PLC在与目标值计算比较后,发送对应脉冲数给驱动(步进)电机进行补料(或初始值给料)。

(2)控制执行系统,各系统动作之间闭环反馈。即称重模块、控制系统、(给料)执行机构互相配合,获取正确反馈,并在精确执行后,反馈给下一步。

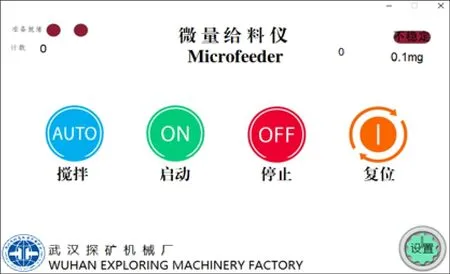

(3)人机界面。存储每一步取得的稳定重量值,以备数据查询,也为系统自学习储备基础数据。同时,增加控制系统的自学习能力,以适应实验室对多种矿样的给料操作。程序如图11所示。

图11 控制程序方框图

3.1 称重数据转换

称重模块数据接口是集成RS232/RS485接口,其发送格式如表1所示。按照PLC指令要求重新编制获得重量命令的PLC程序,使模块的返回数据格式如表2所示。

表1 发送格式

表2 返回数据格式

3.2 自动控制部分程序

本项目自动控制系统的关键在:由于精度为0.1 mg的称量系统对环境要求很高,微小的振动或空气扰动均可导致获取数据出现偏差,故须随时与模块通讯请求重量状态返回,必须在返回重量数据稳定后,才能对取得的重量值进行存储和计算,并为后续称量及“自学习”计算做数据上的闭环。故此做了相应的修正。返回的重量状态存储在第五字节中,使用比较指令判定。并在触摸屏上以指示灯的形式显示其是否处于稳定状态,亦作为取得稳定读数的标志将其常开点串入梯形图。同时,在预给料结束后,增加了一个2 s延时,所有部件均停止机械运动,以保证称量系统稳定,称量系统稳定后即可输出称量重量值。该值经控制系统分析、判定需补料多少,并计算出需输出几个脉冲,发出指令给驱动模块,驱动模块发出脉冲信号驱动给料步进电机进行一次补料。完成一次补料后,重新判定给料重量值,如达到目标即完成本次样品的给料,否则进行更多次补料。

3.3 控制系统的“自学习”能力

“自学习”功能主要是指,本项目控制系统可以根据前道工序的执行情况(如给料、补料的脉冲次数等),主动修正后面的执行程序,以达到优化系统(精化给料效率和精度)的目的。比如,更换一种新的矿样后,在系统第一次自动适应性给料完成后,系统可以根据这次给料的精度以及补料的脉冲次数,自主修正下一次给料的第一次主动给料的脉冲数。如此循环迭代计算,最后得到一个稳定的给料动作执行数据,并存储于程序中,后期均按此稳定数据执行给料动作。

3.4 人机界面设计

首页采用简洁风格设计,只设计了启动停止和目标重量等几个按钮,如图12所示,前期调试的按钮(选项)均放置于第二层界面。并利用触摸屏的数据存储及调用、分析等功能,设计了本项目控制系统的数据存储系统。

图12 高精度微量给料仪控制面板

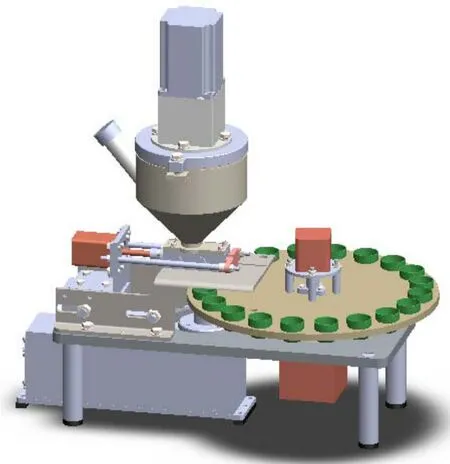

本自控系统实现了无人值守并全自动化称量记录的功能,读取及存储数据均采用modbus数字量进行传输,具有高可靠性、高抗干扰等特点。同时在控制系统中增加了“自学习”功能,使得该项目研究成果可适用于多种量程、多种矿样的自动称量系统中。如图13所示。

图13 高精度微量给料仪产品机芯效果图

4 试验效果

为验证项目产品效果,进行了给料(称量)试验,随机采样10组数据,如表3所示(表格限制,省略了100 mg的表示),给料精度均达到项目范围(100±0.3 mg)。

表3 给料(称量)试验部分数据

5 结束语

螺旋界面采用半圆形螺旋叶片给料,提高了矿样的输送性及输送量的精准性,加之螺旋给料的连续性,使螺旋给料适合用于高精度微量给料仪。同时,本研究项目的给料仪具备自学习功能,能适应各种(粉体)矿样的高精度给料。高精度微量螺旋给料仪给料效率高、结构简洁、易控制,达到了设计目标。