林业集材用牵引式搭载装置整体设计及其性能分析与运动仿真1)

2021-07-30孟庆凯王立海刘铁男张广晖谢军明许明贤

孟庆凯 王立海 刘铁男 张广晖 谢军明 许明贤

(东北林业大学,哈尔滨,150040) (黑龙江省森林工程与环境研究所) (东北林业大学)

集材机具有作业成本低、集采效率高、易操作等优点,成为世界重要的集材方式之一,对林业发展具有举足轻重的影响[1-4]。1964年,我国首台自主研发的集材拖拉机(J-50),其具有通过性能好、爬坡能力强的优点,但具有笨重,对林地土壤破坏严重的缺陷[5-6];后期,我国又研发了J-80、营林352L型等多种型号的集材拖拉机[7-8]。随着“天保工程”的实施,采伐和集材方式也不断发生改变。文献[5]、[7]介绍的环保型多功能集材机,因为其良好的林区通过性、爬坡能力,逐渐成为现在集材机的重要代表。

以J-50为代表的老式集材机,采用的车尾固定式搭载板集材,存在弊端[9]。一方面,搭载板固定安装在集材机尾部,集材过程中车辆转弯半径增大,对林地破环严重;另一方面,搭载板和集材机刚性连接,自由度低,若用于环保型多功能集材机,因为环保型多功能集材机体型小、自身质量轻,使其容易在沿横坡行驶过程中发生工作事故。本研究结合环保型多功能集材机的特点,设计了一款可牵引式搭载装置,并通过仿真,对牵引式搭载装置进行稳定性分析和木材搭载分析,力求设计的牵引式搭载装置能满足环保型多功能集材机的集材需要。

1 牵引式搭载装置设计

为了适应环保型多功能集材机“小而精”的工作特点,设计了牵引式搭载装置。本设计主要有两方面的突出优势:一方面,牵引式搭载装置通过悬挂式牵引架和集材机连接,但是两者在一定程度上又相互独立,增加了集材设备的自由度,使得集材设备在行走过程中灵活,减小转弯半径;另一方面,牵引式搭载装置设置了承重轮胎,与直接安装在集材机车尾的固定搭载版相比,牵引式搭载装置不会对集材机产生较大的承重负担,并且具有更大的载重能力。设计的牵引式搭载装置(见图1),采用双液压缸进行搭载板的举升和回落,整体采用钢结构,通过牵引架和牵引环连接在集材机尾部,牵引式搭载装置的承重机架上安装绞盘机,承重机架部分设置有加强筋,以满足牵引式搭载装置的集材工作需要。

1.1 装置参数遴选

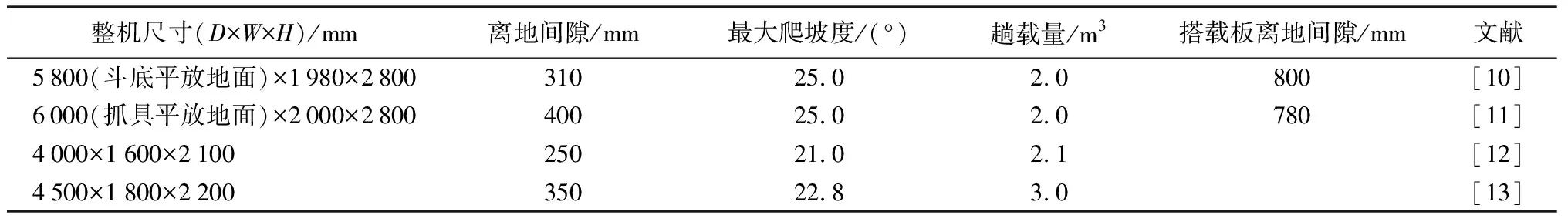

牵引式搭载装置的设计,主要是根据环保型多功能集材机的参数进行设计,以环保型多功能集材机为参考。根据典型环保型多功能集材机的整体参数(见表1),牵引式搭载装置的宽度需小于集材机的宽度(应小于1 600 mm),选取1 400 mm;牵引式搭载装置离地间隙选取800 mm。

表1 典型环保型多功能集材机的整体参数

在使用牵引式搭载装置进行集材过程中,牵引式搭载装置会与地面产生2个夹角:1个夹角(α)是将木材拖拽到集材装置上时的过程轨迹与地面产生的夹角;1个夹角(β)是木材被拖拽到搭载装置上,牵引式搭载装置在集材机的牵引下,拖拽着木材正常行走的过程中木材与地面产生的夹角[11]。根据文献资料[8-9],选择α=25°、β=52°。根据表1,牵引式搭载装置在集材机的牵引下,拖拽着木材正常行走时,离地间隙应大于集材机的离地间隙(400 mm),现选取为450 mm(见图2),计算搭载板的长度。

A为搭载板与承重机架铰接处旋转轴;L1为旋转轴到搭载板尾部长度;L2为旋转轴到搭载板前端长度。

由L1×sin 25°=350 mm或L1×sin 52°=800 mm得出,旋转轴到搭载板尾部的长度L1=828 mm或1 015 mm。为了保证搭载板的灵活性和林内通过性,选取L1=828 mm,同时为了保证搭载板能满足将木材拖拽到牵引式搭载装置上,即L1≥1 015 mm的要求,本设计,在搭载板上设置伸缩式加长板,长度为200 mm>187 mm(1 015~828 mm),旋转轴到搭载板前端的长度(L2)考虑搭载板的平衡性及液压缸的安装,选取L2=800 mm,即搭载板的长度L=L1+L2=1 628 mm。

1.2 液压缸的选型

考虑布置、结构、工艺、成本等因素,设计选用直推式单级油缸进行举升;根据牵引式搭载装置的运动特点,选用2个双作用单活塞杆液压缸,在牵引式搭载装置的左右两侧对称分布。依据工作系统需要的举升压力,计算油缸直径和工作行程,进行液压缸的选型。

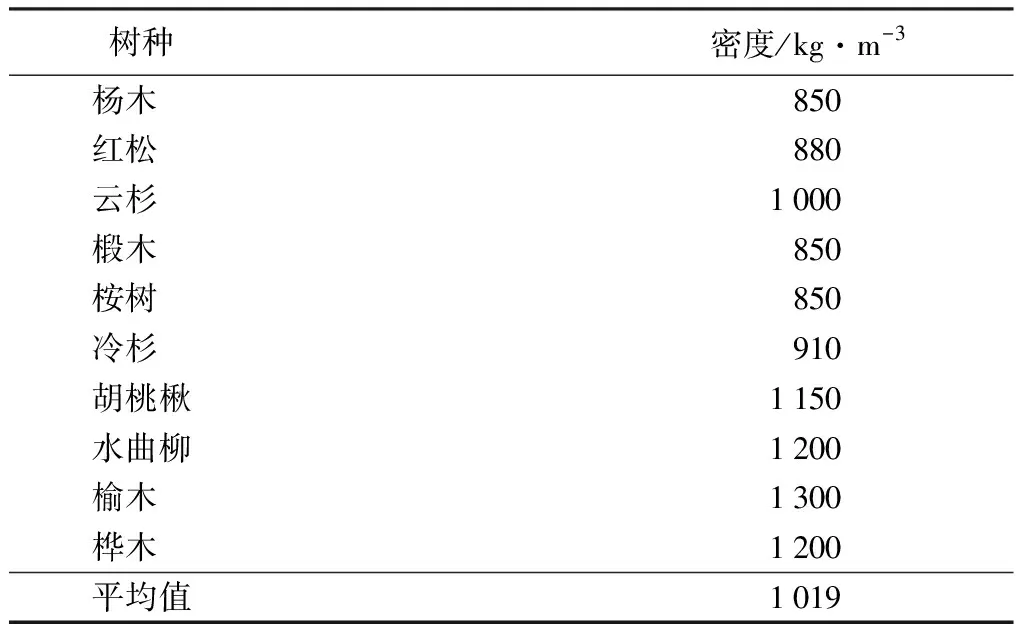

液压油缸直径计算:依据表1,典型环保型多功能集材机趟载量最大为3 m3;新伐木材平均密度为1 019 kg/m3,取1 000 kg/m3(见表2)。根据趟载量、新伐木材平均密度计算得,每个液压缸推力Fmax=15 000 N。由公式Fmax=P(πD2/4)η得D=(4Fmax/Pπη)-1/2(η为液压系统的效率,取0.8;P为液压系统工作压力,取16 MPa);经计算,液压缸内径D=38.6 mm,根据液压缸选用原则,选D≥40 mm,活塞杆直径选d=36 mm。

表2 新伐木材密度

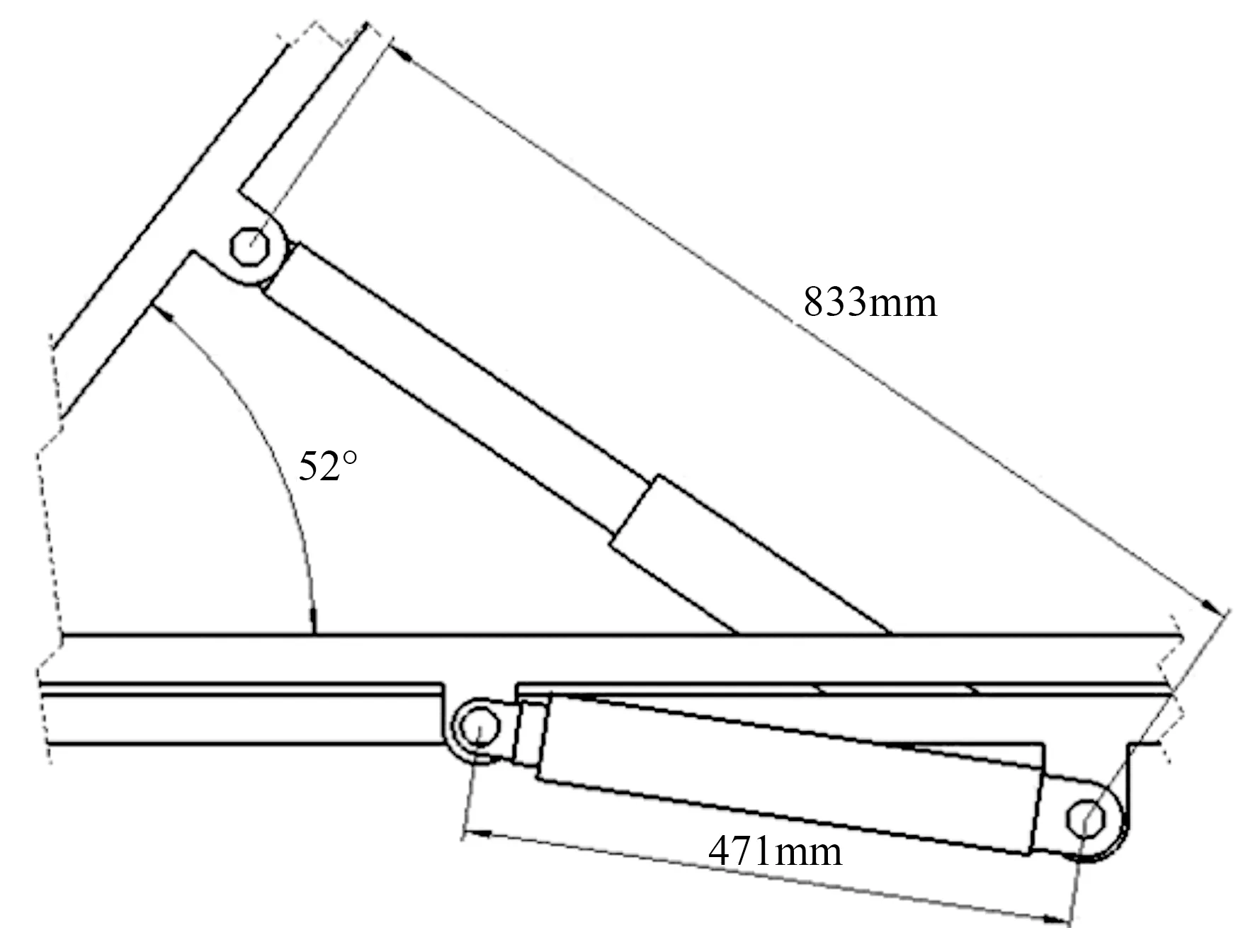

液压缸行程计算:S=Smax-S0(S为液压缸行程;Smax为液压缸达到最大行程时,液压缸2个铰接点之间的距离;S0为液压缸没有举升时,2个铰接点之间的距离)。由图3可见,Smax=833 mm、S0=471 mm,经计算S=362 mm。

图3 液压缸极限位置示意图

1.3 牵引力计算

由图4可见,牵引式搭载装置能正常集材,需要集材机施加给牵引式搭载装置牵引力(F),F=Fm(牵引式搭载装置与地面摩擦力)+Fn(原条与地面的摩擦力)。Fm、Fn计算公式[14-16]:

Fm=Nmμm±Gmsinγ=(Gm+KWg)(μmcosγ±sinγ);

Fn=Nnμn±Gnsinγ=(1-K)Wg(μncosγ±sinγ)。

式中:γ为斜坡角度(γ=25°);g为重力加速度(取9.8m/s2);Gm为牵引式搭载装置所受重力(单位为N);Gn为原条所受重力(单位为N);Nm为牵引式搭载装置所受支持力(单位为N);Nn为原条所受支持力(单位为N);μm为牵引式搭载装置行走的阻力系数(μm=0.08);μn为木材的阻力系数(μn=0.4);K为原条分配系数(K=0.23);W为原条的质量(单位为kg)。

已知,牵引式搭载装置的趟载量为3 m3、木材密度为1 000 kg/m3、牵引式搭载装置的自身质量为300 kg,经计算,所需牵引力最大为F=14.2 kN。

F为牵引式搭载装置所需牵引力;Nm为牵引式搭载装置所受支持力;Fm为牵引式搭载装置与地面摩擦力;Gm为牵引式搭载装置所受重力;Nn为原条所受支持力;Fn为原条与地面的摩擦力;Gn为原条所受重力;γ为斜坡角度。

1.4 铰接点受力分析

牵引架和承重支架之间的连接为铰接(见图5),为了保证工作的安全性,需要对铰接点进行受力分析。本研究分析在最大载荷时牵引架和承重支架之间的铰接点受力情况,根据受力平衡对铰接点取距:

Ft·L3+Gn·L4=Nt·L5;

(1)

Gn-Ft·sinφ2-Nt=Ya;

(2)

Ft·cosφ2+Fn=Xa。

(3)

式中:Ft为液压缸的推力(取Ft=Fmax=15 000 N);L3为搭载板与液压缸铰接点和搭载板与承重机架铰接点之间的距离(取L3=310 mm);Gn为木材重量(取Gn=30 000 N);L4为搭载板与承重机架铰接点到原条重心的水平距离(L4的取值范围6 800~7 400 mm,为方便计算,取L4=7 000 mm);Nt为地面作用在原条尾端的支持力;L5为搭载板与承重机架铰接点到原条尾端的距离(取L5=12 000 mm);φ2为液压缸和斜坡的夹角;Ya为搭载板与承重机架铰接点处垂直斜坡方向的分力;Fn为原条与地面的摩擦力(取Fn=17 000 N);Xa为搭载板与承重机架铰接点处沿斜坡方向的分力。

由式(1)得Nt=17 887.5 N;由式(2)、式(3)可得,当φ2越小时,铰接点受力越大,根据图3的φ2最小为0,此时Ya=12 112.5 N、Xa=32 000 N的铰接点所受的剪切合力为34 215.6 N。

搭载板采用45钢结构,许用挤压应力60 MPa;螺栓采用Q235钢,许用挤压应力160 MPa、许用切应力为180 MPa,计算得d0≥22 mm。

Ft为液压缸的推力;φ2为液压缸和斜坡的夹角;L3为搭载板与液压缸铰接点和搭载板与承重机架铰接点之间的距离;Xa为搭载板与承重机架铰接点处沿斜坡方向的分力;Ya为搭载板与承重机架铰接点处垂直斜坡方向的分力;L5为搭载板与承重机架铰接点到原条尾端的距离;Nt为地面作用在原条尾端的支持力;Fn为原条与地面的摩擦力;Gn为原条重量;L4为搭载板与承重机架铰接点到原条重心的水平距离;φ1为斜坡的坡度角。

2 行驶稳定性

2.1 斜坡行驶的横向稳定性

集材机的安全主要与集材机的横向稳定性有关[16],在林区等崎岖路面,横向稳定性更是保证集材机安全工作的重要原因之一,其中集材机工作中的半数以上的安全事故与集材机和集材工具侧翻有关[17],保证集材机的稳定行驶是安全工作的前提。本研究主要分析牵引式搭载装置在斜坡上横向匀速行驶时的横向稳定性(见图6)。

当牵引式搭载装置达到侧翻的临界点时,依据受力分析图6,对O1点求力矩G∑cosθ(0.5a+0.5c-d)-G∑sinθ·h-N1(a+0.5c)=0、N1=[G∑cosθ(0.5a+0.5c-d)-G∑sinθ·h]/(a+0.5c)。要保证牵引式搭载装置在斜坡横向行驶时不发生侧翻,则应满足N1≥0,即:G∑cosθ(0.5a+0.5c-d)-G∑sinθ·h≥0、θ≤arctan[(0.5a+0.5c-d)/h]。式中:G∑为牵引式搭载装置的自重和所集原条在装置上分配的重力的合重力;θ为斜坡坡度角;a为牵引式搭载装置的轮距(a=1 000 mm);c为牵引式搭载装置的轮宽(c=200 mm);d为质心偏离对称面的距离(d=100 mm);h为质心距离地面的高度(h=900 mm);N1为支持力。

根据θ的计算公式可知,影响牵引式搭载装置稳定性的主要参数有轮距、轮宽、质心偏距、质心高度。在实际工作工程中,轮距、轮宽是不能随时调整的;而质心偏距、质心高度,可以在集材时通过装载工艺实现微调。由图7可见,随着质心高度和质心偏距的增大,牵引式搭载装置的稳定性逐渐降低。将相关数据带入θ的计算公式可得,牵引式搭载装置能够保持稳定的最大横向坡度角是θ=29°,大于25°,可以满足工作需要。

图7 横坡行驶最大坡度角与结构关系

2.2 横向转弯时的稳定性

当牵引式搭载装置在斜坡上进行匀速横向转弯时,为了防止侧翻,需要进行稳定性分析,求得最大行驶速度。

牵引式搭载装置进行匀速转弯时,所受向心力Fc=G∑v2/gR、R={[(a+c+e)2/4]+E2}-1/2、v={[gR(0.5a+0.5c-d)cosθ/h]-sinθ}-1/2。式中:e为牵引式搭载装置的宽度(e=1 400 mm);E为牵引环至承重轮胎的距离(E=1 500 mm);计算得,牵引式搭载装置的转弯半径为R=1 800 mm。

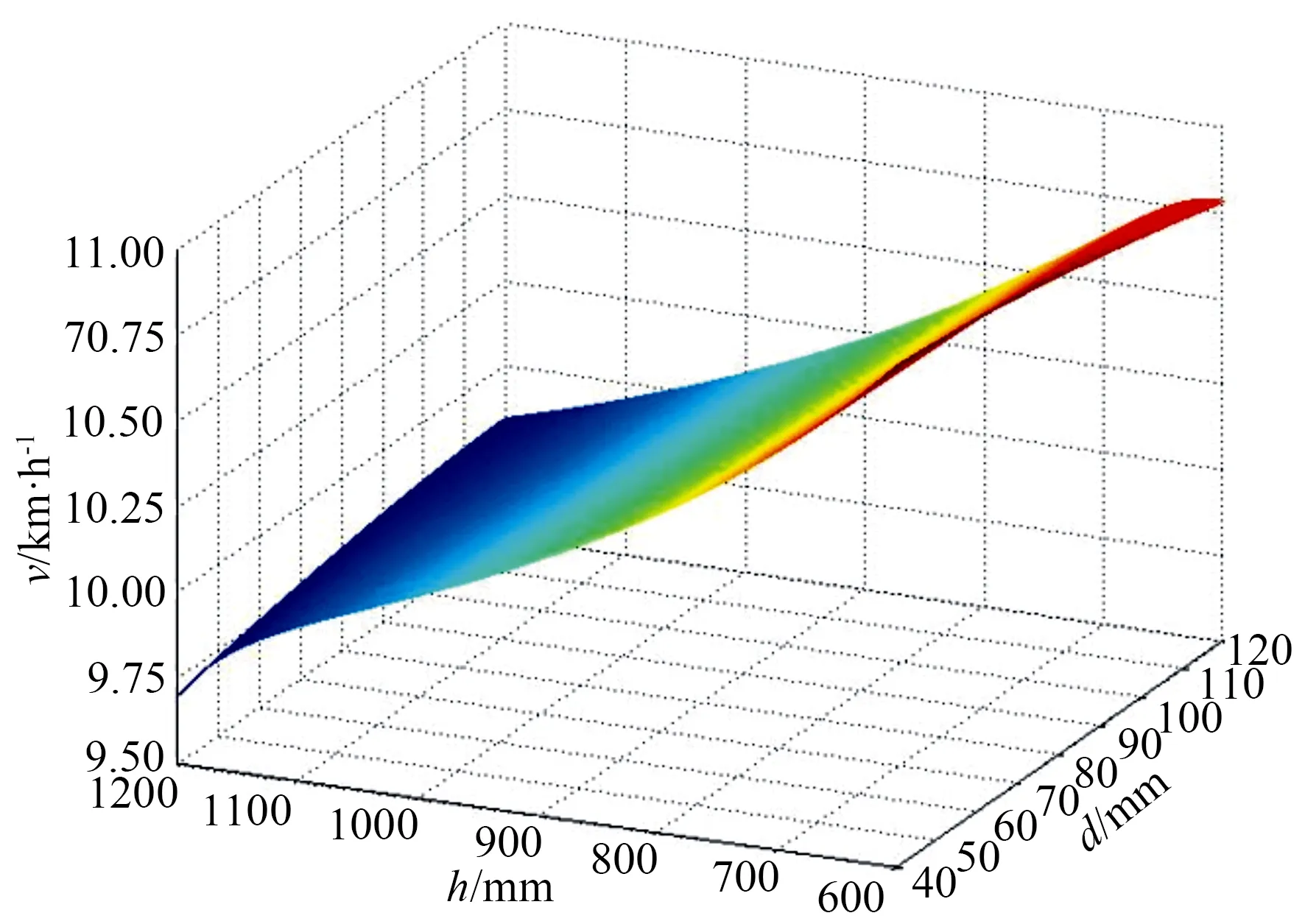

根据v的计算公式可知,影响转弯速度的因素,主要有轮距、轮宽、质心偏距、质心高度。由图8可见,随着质心偏距的增大,质心高度的降低,转弯的最大速度逐渐增大;根据数据计算得,在θ=29°的斜坡上,牵引式搭载装置的最大转弯速度v=10.5 km/h。

图8 横坡转弯速度与结构参数关系图

3 有限元校核与仿真

3.1 有限元校核

将模型导入solid works中,利用solid works自带的应力分析功能,对搭载板和承重机架进行应力分析。

搭载板有限元校核:对搭载板进行约束和施加载荷,在搭载板与承重机架的铰接处、液压缸的安装处进行夹具固定约束,在搭载板表面施加压力载荷。

由图9可见,对搭载板进行实体网格划分,单元格大小为55.7 mm,分析得到位移云图、应力云图。位移云图的最大位移为0.915 mm,应力云图的最大应力为53.7 MPa,小于45钢的屈服极限和许用挤压应力,说明搭载板的设计满足使用强度。

承重机架有限元校核:同样对承重机架进行约束和施加载荷,得到图10所示的应力分析云图。由图10可见,位移云图的最大位移为1.853 mm,应力云图的最大应力为56.3 MPa,小于45钢的屈服极限和许用挤压应力,说明承重机架的设计满足使用强度。

3.2 举升仿真

为了验证牵引式搭载装置在满载状态时,液压缸的举升工作,用机械系统动力学自动分析软件(ADAMS)进行举升仿真。设液压缸10 s内完成牵引式搭载装置的搭载板从0°到52°的举升工作,满载状态集材为3 000 kg(见图11、图12)。

由图11可见:在牵引式搭载装置完成举升的过程中,活塞的运动可以认为是呈线性变化;随着举升角的不断变大,活塞将搭载板举起,活塞的最大行程为280 mm,设计数值362 mm可以满足工作需要。

由图12可见:液压缸的举升力在举升过程中没有发生突变,其最大推力出现在举升运动的初始位置,符合实际工况;最大举升力约为14 000 N,小于设计值15 000 N,证明液压缸的型号选择合理,可以完成举升工作。除此之外,在8s时,举升力减小速度加快,说明此时所集原条在牵引式搭载装置上已经失衡,正处于滑落状态,证明52°的举升角可以完成正常的卸载工作。

图12 液压缸举升力曲线

3.3 搭载运动仿真

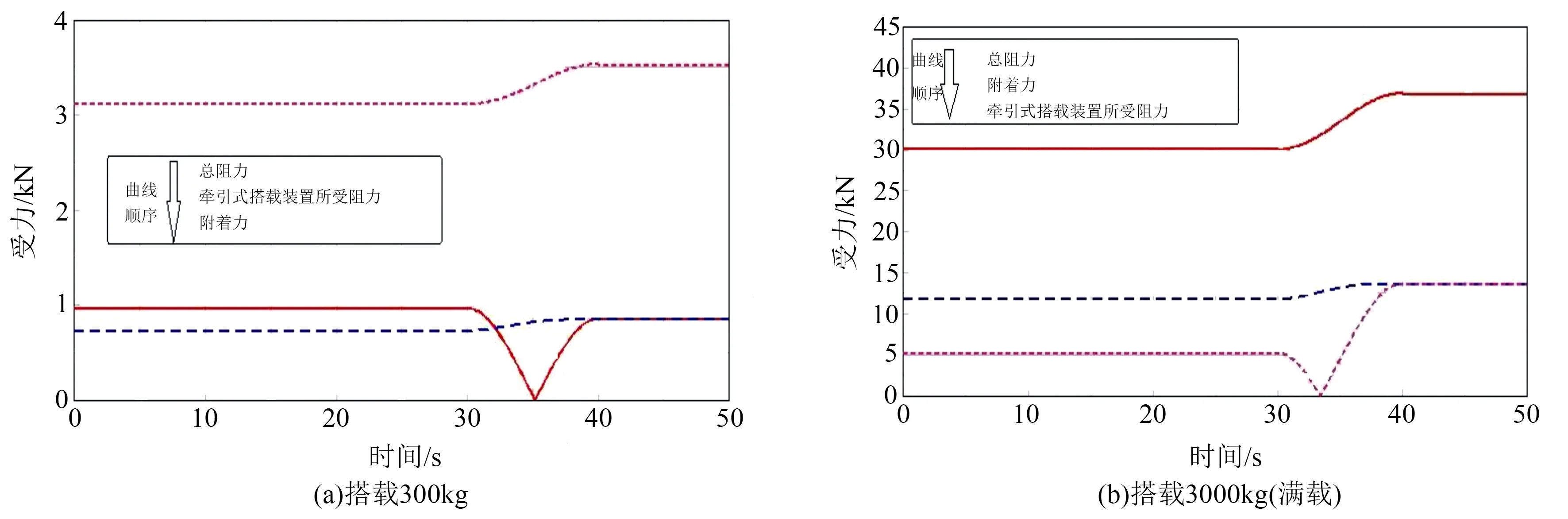

根据实际搭载状况分析可知,上坡时牵引式搭载装置受力大,容易出现运动安全事故[14,19],因此,用ADAMS软件对牵引式搭载装置搭载木材上坡情况进行仿真。单根原条的质量在200~500 kg之间,此处选为300 kg,牵引式搭载装置的最大载荷为3 000 kg,选用这两个搭载质量进行牵引式搭载装置的上坡运动仿真;0~30 s内为平地运动,30~40 s内完成25°上坡运动,40~50 s内为坡面运动(见图13)。由图13可见,在上坡过程中总阻力逐渐增加,总附着力逐渐增加,牵引式搭载装置所受的阻力出现了突变,但逐渐恢复,说明牵引式搭载装置没有出现安全事故,可以完成搭载运动。观察两幅运动仿真图,发现仿真曲线的运动趋势基本相同,说明牵引式搭载装置可以完成3 000 kg的满载运动。除此之外,在坡面运动时,牵引式搭载装置所受的阻力,在搭载为300 kg时,相对平地运动减小;而满载时,相对平地运动,其所受阻力增大。这种现象应该与原条在搭载集材过程中的杠杆现象有关,需要进一步研究。

图13 牵引式搭载装置搭载上坡仿真

4 结论

设计的适用于环保型多功能集材机的牵引式搭载装置,提高了集材的效率和灵活性。牵引式搭载装置具有很好的稳定性,可以完成在横向坡度为29°的斜坡上行驶,在横坡上最大转弯速度可以达到10.5 km/h;通过有限元校核和仿真,证明此设计能够完成集材工作。该设计能基本满足环保型多功能集材机的工作需要,可为林业机械的设计提供参考。