发动机六缸缸体铸造工艺设计实践

2021-07-30张永伟

张永伟

(亚新科国际铸造(山西)有限公司,山西 绛县 044000)

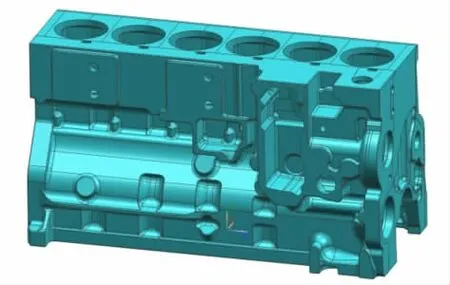

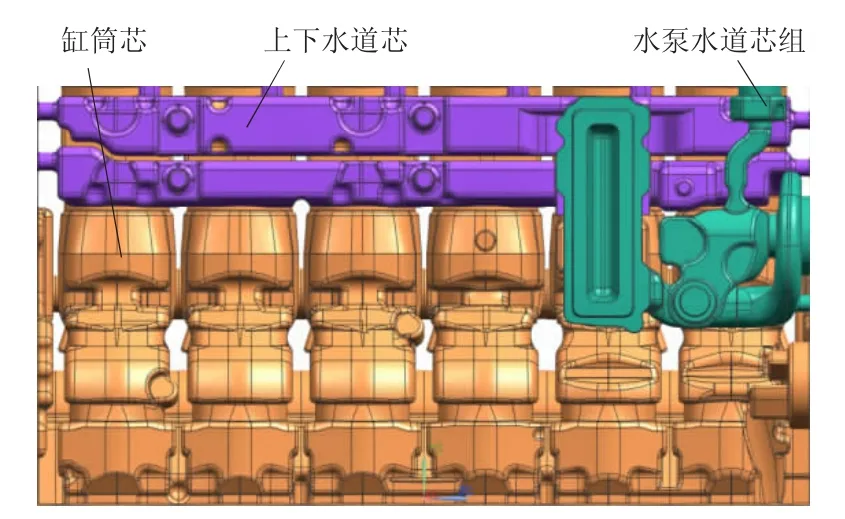

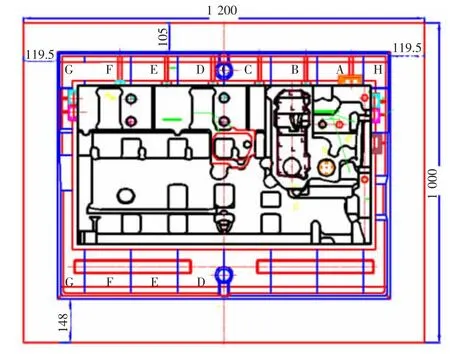

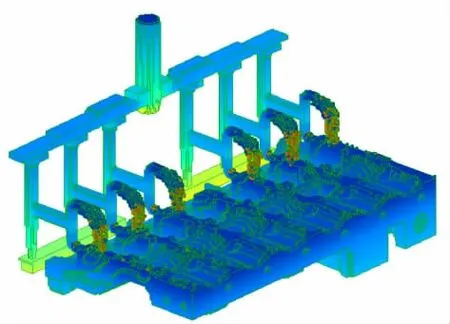

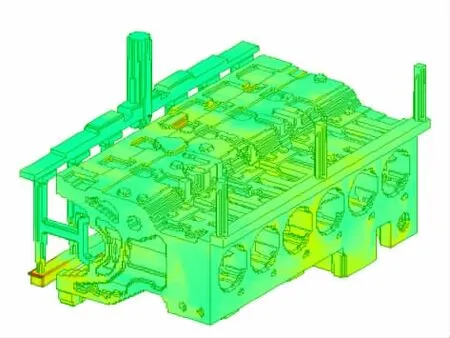

发动机六缸缸体铸件结构及芯组如图1、图2所示。该缸体没有围绕每个缸筒的水套芯,但比同类型发动机气缸体多了一个水泵水道芯组,以及上下两个狭长的水道芯,与缸体的缸筒芯形成多层芯组,如果浇注系统等工艺及参数设计不当,铸件易产生砂眼、渣眼及气孔等铸造缺陷。通过采用大孔出水浇注系统和工艺技术,获得了良好的效果。

图1 铸件3D 图

图2 芯组3D 图

1 缸体的基本参数和基本工艺分析

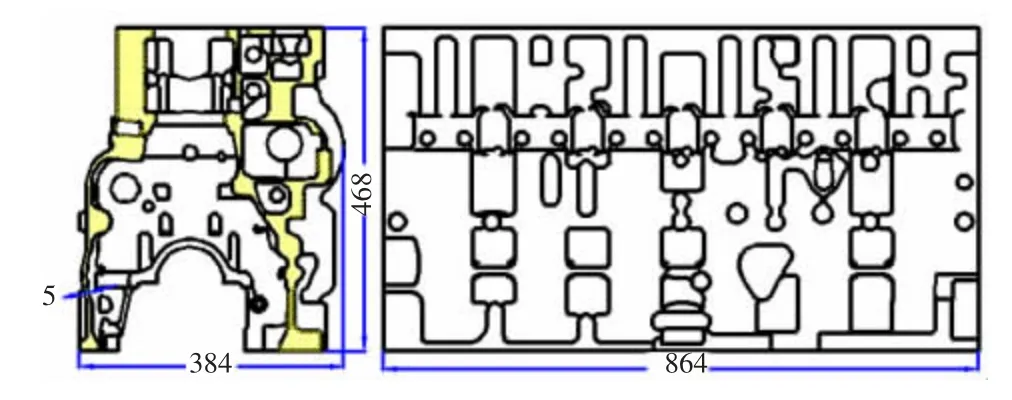

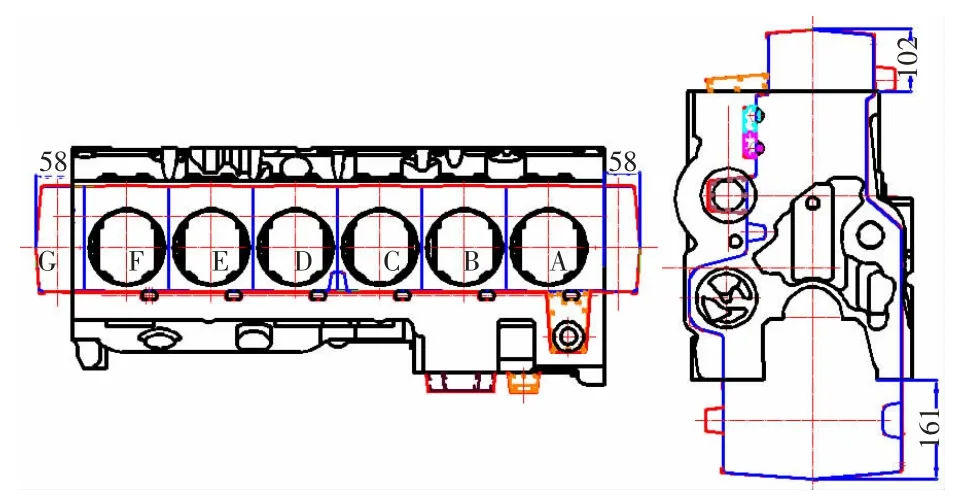

六缸缸体产品轮廓尺寸为:864 mm×468 mm×384 mm,最小壁厚5 mm(如图3 所示)。铸件内腔由6 个缸筒芯、2 个侧板芯、2 个水道芯(上水道芯+下水道芯)、水泵芯等共13 个砂芯形成。铸件的外形则通过上、下砂型形成。造型线用德国KW 生产线,砂箱尺寸1 200 mm×1 000 mm×450 mm/450 mm并采用上、下水道芯和水泵芯单独下芯、主体芯整体浸涂下芯工艺进行生产。

图3 六缸缸体轮廓尺寸及最小壁厚图

2 缸体铸造工艺方案的确定

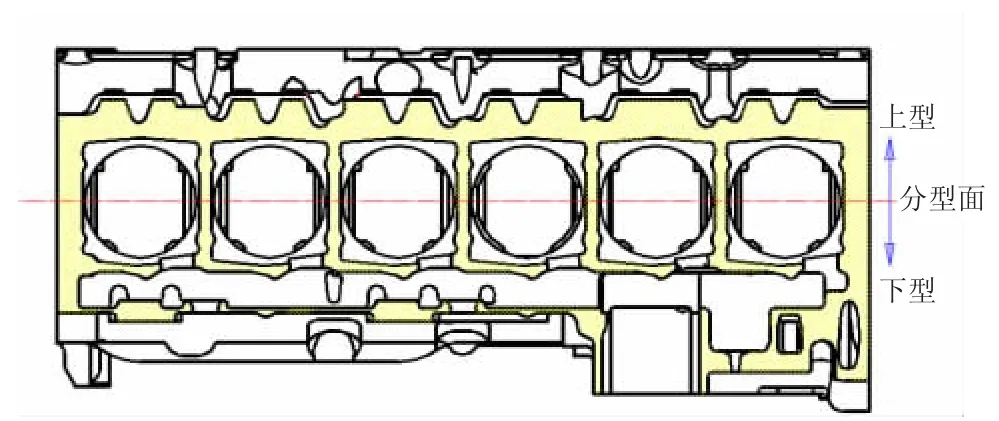

2.1 缸体分型面确定以及在砂箱中的布置

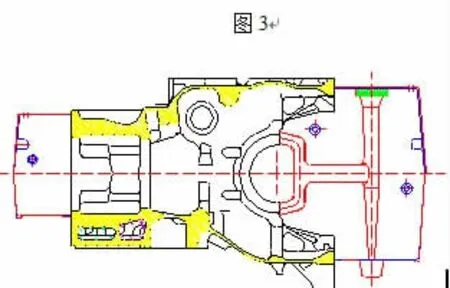

缸体铸造分型面的确定:一般原则是选择为上型,是便于铸型排气,结构相对简单,没有多余、单独需要下芯的铸件形状面;选择为下型,一般是小砂芯多、需要提前单独下芯,结构较为复杂等,如本产品的上、下水道芯和水泵芯。根据这个原则该缸体则选定如图4 所示的上、下型分型面。

图4 缸体分型面图

要保证生产时模型能顺利起型,保证砂型完好,模型四周距离砂箱的距离(吃砂量)最小要大于80 mm(最好大于100 mm),在此前提下再考虑砂芯芯头的大小,而且砂芯的芯头应足够大。一方面避免因芯头过小砂芯下入型腔后出现坍塌现象,由于砂芯是作用于一个台阶形的芯座上,若下芯平稳性稍差或尺寸略有偏差等不良状况时,芯头过小则易压垮其台阶形的芯头座,而使砂型受力坍塌造成砂眼缺陷。另一方面可以在较大尺寸的芯头上设置浇注系统、溢流道、排气道以及封火结构等。该六缸缸体的布置图以及吃砂量大小(一般高压造型砂箱四周的吃砂量至少大于80 mm)如图5 所示,缸体缸筒芯芯头的大小如图6 所示,设计时缸筒芯顶面的芯头大小在80 mm~120 mm 之间,底面的芯头大小在120 mm~180 mm 之间,具体的取值受砂箱大小、浇注系统和溢流排气系统等其他工艺参数的影响。

2.2 缸体铸造收缩率和工艺补正量的确定

图5 缸体的布置及吃砂量

图6 缸体缸筒芯芯头尺寸

铸造收缩率是缸体工艺设计中一个重要参数,不仅与合金成分、浇注温度、铸型刚度以及砂芯强度等条件有关,还与铸件的结构有关。缸体属于薄壁、结构复杂的箱体铸件,因而收缩率的选择更为困难。一般应在经验和在与批量生产相同条件下试制后反复检测分析相结合制定。因为此产品与公司内其他缸体类似,结合以往经验制定了收缩率为:缸体的宽度方向取0.8%,长度和高度方向都取1%.

在实际工艺设计中,经常采用正或负的工艺补正量来解决缸体铸造过程带来的尺寸偏差问题。在该缸体的工艺设计中,加大了所有凸台搭子直径、斜度和根部圆角,并根据铸件CT9 的尺寸公差要求,将要求的最小壁厚公称尺寸5 mm,在制作模具时按5.6 mm 考虑。

3 浇注系统的设计

3.1 浇注系统类型的确定

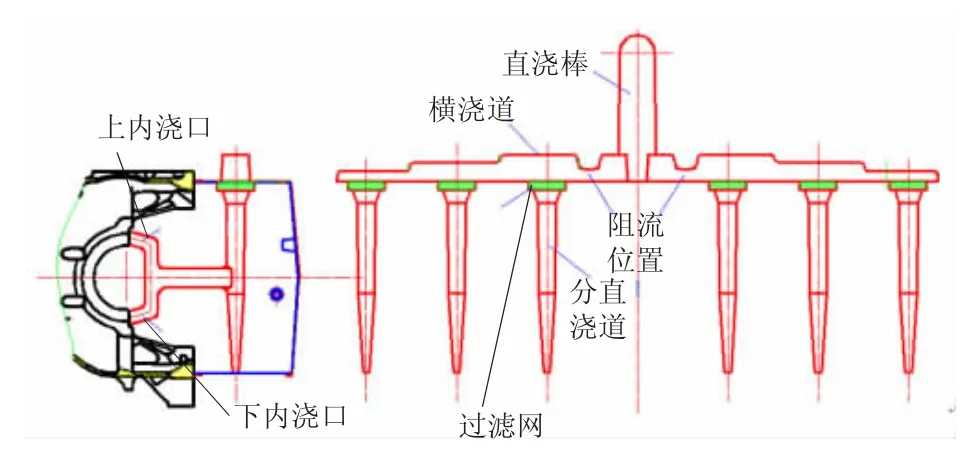

缸体的浇注系统设计是比较复杂的,其浇注系统既要保证充型平稳、有利于排气、有利于补缩,又要有很好的挡渣、虑渣功能。经过综合分析该缸体采用中注式分层浇注系统,内浇口设置在缸体曲轴室的上下轴瓦面上,形成上下分层的浇注方式如图7 所示。

图7 缸体内浇口位置图

3.2 铸件有效浇注时间的确定

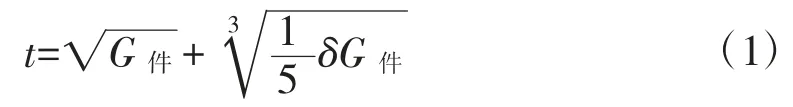

大多数资料所涉及的铸件浇注时间,均指的是液态金属从开始进入型腔到完全充满型腔所经过的时间。到目前为止,绝大多数工厂均仍沿用传统的浇注时间理论指导铸件浇注时间的确定,以致浇注时间过长,铸件缺陷增加。在该缸体铸造工艺设计中,采用了铸件的有效浇注时间新理论(大孔出水理论-魏兵:铸件均衡凝固技术与应用)来指导其浇注系统的设计,铸件的有效浇注时间指的是金属液开始进入型腔至充满铸件最高轮廓为止的时间,该六缸缸体的有效时间t 确定如下。

将缸体铸件的相应特征参数:铸件重量(G件)250 kg,铸件最小壁厚(δ)5 mm,代入式⑴,计算得到该铸件的有效浇注时间t 为22 s.该计算公式充分考虑了铸件最小壁厚对浇注时间的影响。

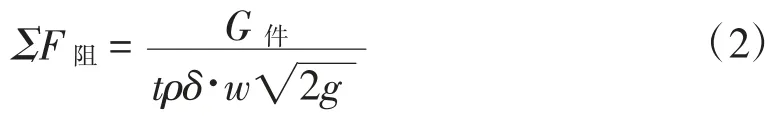

3.3 浇注系统最小截面积的确定

大多数工厂采用的是水力学的理论公式来计算浇注系统最小截面积ΣF阻,但生产实践普遍反映该方法的计算值比实际偏小。在该缸体的铸造工艺设计中,采用了大孔进水技术的公式(2)计算的浇注系统最小截面积ΣF阻.

式中:ΣF阻—非拨塞式浇注系统最小截面积,cm2;

G件—铸件的重量(不含浇冒口),kg;

ρ—密度,kg/cm3,灰铸铁取0.007 1 kg/cm3;

g—重力加速度,9.8 N/kg;

δ—铸件主要壁厚(通常指最薄壁厚),cm;

ω—材质指数,灰铸铁为0.24;

t—铸件有效浇注时间s,按式⑴求得。

将缸体铸件的相应特征参数G件和δ 代入式(2),计算该铸件一箱一件(湿型黏土砂外型)铸造生产条件下的浇注系统最小截面积ΣF阻=19.49 cm2.

3.4 浇注系统的截面比例关系

缸体浇注系统截面比例关系的确定,也是缸体工艺设计的重要组成部分,成熟的缸体工艺设计各组元截面的比例关系一般都采用封闭-开放式。这样既有利于阻渣,又保证了充型平稳,能够满足气缸体复杂结构的充型要求。即:F直>F阻<F横<F内,且F直<F横<F内,同时阻流截面一般设在距直浇道不远的横浇道上。该缸体的截面比约为F阻:F横:F内=1∶2∶2.5.在缸体的浇注工艺中,基本上都采用过虑网,以在浇注过程进一步挡渣。缸体完整的浇注系统如图8 所示。

图8 缸体浇注系统图

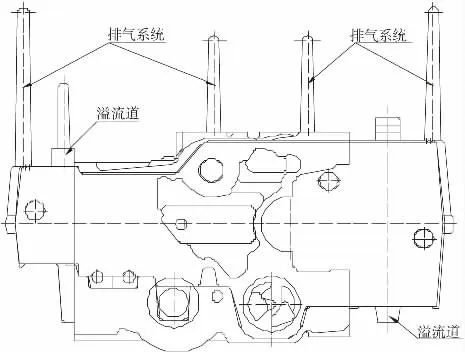

4 排气、溢流系统的设计

由于气缸体的铸造过程中采用大量的树脂砂芯以及涂料等,这些都是大量发气物质,同时铁水在流入湿砂型中也会产生大量气体。因此,浇注工艺中排气系统的设计是非常关键的,排气系统设计的好坏,直接决定着浇注工艺设计的成败,决定着铸件综合废品率的高低。

作为缸体铸造的排气系统,可分为两个方面:一个是排除浇注过程中整个铸型型腔的气体,另一个就是排除砂芯,涂料等在高温铁水作用下产生的气体。对于排除铸型型腔气体,一般是采用在上箱面或侧面直接以通气针(片)形式引出,而在缸顶面或缸底法兰面引出储气包则为排除型腔气体的较佳选择。对于排除砂芯涂料等的气体,一般是采用从顶盖处通过曲轴箱做出排气道来排除或在主体芯的前后端钻出相应的排气道,同时尽可能大的来排除气体。

溢流系统前期主要是排除型腔中气体,后期是容纳金属液中的熔渣和气体、散砂等,如果设计得当还可以起到一定的补缩作用。

在该缸体铸件上,缸顶上设置了一条溢流道,起到了相当好的效果,如图9 所示。

图9 缸体溢流、排气系统图

5 造型、制芯工艺的确定

康明斯PEGASUS 缸体的铸造生产方式为:外型为黏土湿型砂,挤压震击造型;砂芯除上、下水道芯采用热芯盒制芯方式外,其余砂芯全部采用冷芯盒(SO2)制芯方式。在这种铸造生产方式下,热芯盒的分盒负数单面取0.2 mm;冷芯盒的分盒负数单面取0.15 mm.用这样的分盒负数制出的砂芯在上涂料后,将砂芯在组芯胎具上组好并用组芯螺栓紧固后,能够较好地达到工艺缩尺所要求的状态,能使铸件获得较为理想的尺寸精度。

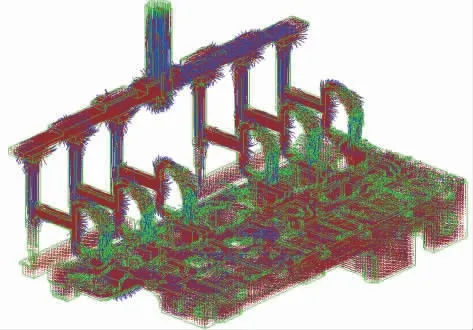

6 缸体铸造工艺凝固模拟

将缸体的浇注系统等铸造工艺、参数设计完成后,利用铸造工艺分析模拟系统进行铸件的凝固模拟分析,以进一步验证工艺参数制定的正确性。从图10 和图11 的充型速度和充型压力的模拟结果来看,铁水在内浇口处的速度和压力稳定;铁水进入型腔后的速度和压力也很稳定,充型过程平稳,减少了砂、渣眼类缺陷的产生。

图10 充型速度模拟

图11 充型压力模拟

铸件在充型过程的温度基本保持一致,温差控制在30 ℃的范围之内,从图片的温度色差来看,没有出现明显的高温和低温区(见图12),铸件气孔缺陷不会产生。

图12 充型温度模拟

7 结束语

该六缸缸体经过试制得到如下的实际数据:浇注时间24 s,试制二次共计26 件,只有1 件因为浇注过程跑火致废,其余均为成品,缸体铸件克服了常见的气孔、夹砂类铸造缺陷,该产品一次开发成功,并很快进入批量生产阶段。在此后三年内该缸体共计生产10 万件以上,铸件的内部废品率与外部加工后的废品率总计不超过2%,达到国内外领先水平,取得了良好的经济效益。

通过大孔出水技术的应用,将铸件重量和壁厚纳入浇注系统的阻力设计和浇注时间计算,设计出浇注过程平稳,砂渣眼和气孔缺陷率非常低(内外废小于2%)的缸体铸造工艺,为类似六缸体铸造工艺开发提供了充分理论和实践依据。