微起爆序列设计及传爆与隔爆性能

2021-07-29解瑞珍褚恩义戴旭涵苏谦薛艳任小明刘兰刘卫

解瑞珍,褚恩义,戴旭涵,苏谦,薛艳,任小明,刘兰,刘卫

(1.陕西应用物理化学研究所 应用物理化学重点实验室,陕西 西安 710061;2.上海交通大学 微米/纳米加工技术国家级重点实验室,上海 200240)

0 引言

随着现代武器装备对弹药性能以及毁伤效能的提高,要求在现有弹药的固有体积中增大主装药量并压缩引信的空间[1]。另外,城市反恐、单兵作战用微型弹药的发展也对微小型引信技术提出了迫切需求。微机电系统(MEMS)技术提供了降低质量与体积的优势[2-3],适用于引信火工品的微小型化、轻量化设计。

2015—2019年美国引信年会连续报道了MEMS安全保险装置技术的研究工作,公开了海军、陆军设计的两种微小型爆炸序列结构、工艺、功能和性能[2-4],爆炸序列装药优化、可靠性评估,以及MEMS安全保险装置温湿度、振动、跌落等环境适应性研究[5-7]。从上述成果中可以看出,一方面MEMS技术的引入有效减少了安全保险装置的体积,另一方面火工品安全保险机构一体化设计已成为引信火工技术的发展趋势之一。国内针对火工品、安全保险机构微小型化设计,先后开展了微桥膜换能元[8-9]、平面微起爆器[10-12]、微纳结构含能材料[13-15]、MEMS安全保险机构[16]等技术的研究[8-15],而将平面微起爆器、MEMS安全保险机构等集成为微起爆序列的设计及传爆、隔爆性能的研究工作还鲜有报道。

从现有文献资料中可以看出,基于MEMS工艺技术的安全保险机构结构层即用于隔爆的滑块厚度越小,工艺上越容易实现,越有利于微小型化设计。随着滑块厚度的减小,引信爆炸序列采用传统雷管无法做到安全隔爆。采用基于MEMS工艺制作的平面微起爆器,由于引信爆炸序列设计一般在微起爆器与导爆药柱之间是安全保险机构传爆空腔,微起爆器因装药量较小,其爆轰能量经传爆空腔衰减后无法正常起爆传爆药柱。

本文设计了基于冲击起爆的微起爆序列,即利用安全保险机构传爆空腔作为加速膛,采用微起爆器驱动飞片,经传爆空腔加速后形成高速飞片,高速飞片冲击起爆传爆药的爆轰能量放大方式。通过对微起爆器装药、安全保险机构传爆空腔尺寸等参数的优化,微起爆序列实现了安全隔爆、保险与解除保险、传爆等功能,有效减少了起爆序列的初级装药量和轴向尺寸。

1 微起爆序列的设计

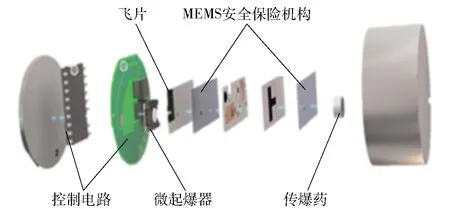

本文设计的微起爆序列主要由控制电路、微起爆器、MEMS安全保险机构、传爆药等组成,示意图如图1所示。

图1 微起爆序列示意图

微起爆序列作用过程为:安全状态下,微起爆器与传爆药之间是安全保险机构隔爆滑块,即安全保险机构上的传爆空腔与起爆器、传爆药错位,实现了起爆器与传爆药之间的物理隔离。解除保险状态下,安全保险机构隔爆滑块完成设计位移,微起爆器、安全保险机构传爆空腔、传爆药对准,形成爆轰通道。作用时,微起爆器爆轰剪切并驱动飞片经安全保险机构上的传爆空腔加速形成高速飞片,高速飞片冲击起爆传爆药,传爆药爆轰完成序列功能。

微起爆序列传爆结构示意图如图2所示。

图2 微起爆序列传爆结构示意图

MEMS安全保险机构主要由上盖板、结构层、下盖板构成,结构层主要由后坐保险机构、离心保险机构等构成。采用紫外光刻、微电铸、微复制(UV-LIGA)工艺制作。MEMS安全保险机构示意图如图3所示,功能结构层示意图如图4所示。MEMS安全保险机构的作用过程为:安全状态下,离心保险的隔爆滑块被后坐保险和离心保险的限位销卡住;发射时当发射过载达到一定数值时后坐保险限位销释放,运动一定的位移,完成后坐解除保险功能,释放离心保险限位销。离心保险在离心力的作用下运动解除对隔爆滑块的第2道保险;当弹丸飞行至炮口安全距离之外,延期保险机构(图4中不含延期保险)作用,通过弹道实时信息控制,解除对隔爆滑块的最后一道保险,隔爆滑块在离心力的作用下运动到位并锁定。

图3 MEMS安全保险机构示意图

图4 MEMS安全保险机构结构层示意图

上盖板、下盖板的厚度为0.15 mm,结构层的厚度越大,解除保险需要的后坐力、离心力越小,但厚度越大工艺的可实现性越差,综合考虑加摸底试验,厚度设计尺寸为0.3~0.7 mm.

微起爆器采用表面微加工工艺在基底上完成Ni-Cr桥膜换能元的制作,采用深硅刻蚀工艺完成装药腔体层上装药腔体的制作,采用晶圆键合工艺、划片完成未装药的单个微起爆器的制作。起爆药选用微纳结构多孔叠氮化铜,采用原位装药工艺完成微起爆器装药[11,15]。之所以选择微纳结构多孔叠氮化铜与原位装药工艺,主要是因为叠氮化铜具有感度高、起爆威力大、极限起爆药量小等特点,如叠氮化铜起爆太安的极限药量是0.000 4 g,叠氮化铅则为0.005 g.粉末叠氮化铜对摩擦较为敏感,用传统的起爆药合成和装药方法制备叠氮化铜的安全性保证难度较大,而采用原位装药直接形成器件,有效提升了装药操作的安全性。

传爆药选用冲击感度高的六硝基六氮杂异伍兹烷(CL-20)基传爆药,CL-20的最大爆速和爆压可分别达到9.5~9.6 km/s及43~44 GPa,当爆速为9 580 m/s时爆压为42~43 GPa,标准生成焓约为980 kJ/kg,比奥克托今(HMX)的爆热高9.2%、密度高7%、能量输出高10%~15%,且CL-20的冲击波感度较高[17-18]。CL-20基传爆药的配方与美国引信年会报道的RSI007相当[4],装药直径3.0 mm、高度3.0 mm,装药密度1.8 g/cm3,为其最大理论密度的90%.

2 微起爆序列传隔爆性能研究

2.1 微起爆序列传爆性能

依照国家军用标准GJB 5309.17—2004(K)火工品试验方法:轴向输出测定铝块凹痕法,对微起爆序列传爆性能进行了测试。测试原理为炸药的爆轰以爆轰波的形式向前传播:当爆压大于鉴定块弹性极限时,鉴定块将变形;当鉴定块的表面大于炸药表面时,鉴定块的变形就是一个凹坑。产生凹痕的能量等于传递给鉴定块的能量减去鉴定块弹性形变消耗掉的那部分能量。因此鉴定块凹痕深度可以作为测定雷管轴向输出的一种相对量度。

传爆空腔的高度为MEMS安全保险机构的总高度,即包括上盖板、下盖板、结构层。结合含能材料驱动飞片运动基础理论与安全保险机构的力学性能,传爆空腔的直径设计值选择0.5~2.0 mm,总高度设计值选择0.65~1.50 mm,其中上下盖板的高度是固定的,即0.15 mm.

2.1.1 微起爆器装药量对序列传爆性能的影响

安全保险机构材料为Ni,传爆空腔直径为1.5 mm、高度为1.0 mm.微起爆器装药直径为2.0 mm、高度为1.5 mm.分别对不同装药量的微起爆器驱动飞片起爆CL-20基传爆药的情况进行测试。测试用发火电路如图5所示,充电电阻为5 000 Ω,电容为33 μF,放电开关是水银开关。微起爆器作用时,加载电压为15 V.测试结果如表1所示。

图5 硅基微雷管发火电路原理图

表1 不同装药量时序列传爆测试结果

从表1中可以看出:装药量小于7 mg时,微起爆序列未正常传爆;装药量大于7.5 mg时,微起爆序列正常传爆;装药量为7.0~7.5 mg之间时,微起爆序列部分正常传爆,部分未正常传爆。

2.1.2 传爆空腔直径对序列传爆性能的影响

安全保险机构材料为Ni,安全保险机构传爆空腔高度1.0 mm,微起爆器装药直径2.0 mm、高度1.5 mm.装药密度为1.67 g/cm3,起爆电路加载电压15 V、充放电电容33 μF.对安全保险机构传爆空腔直径不同时微起爆序列传爆性能进行测试,结果如表2所示。

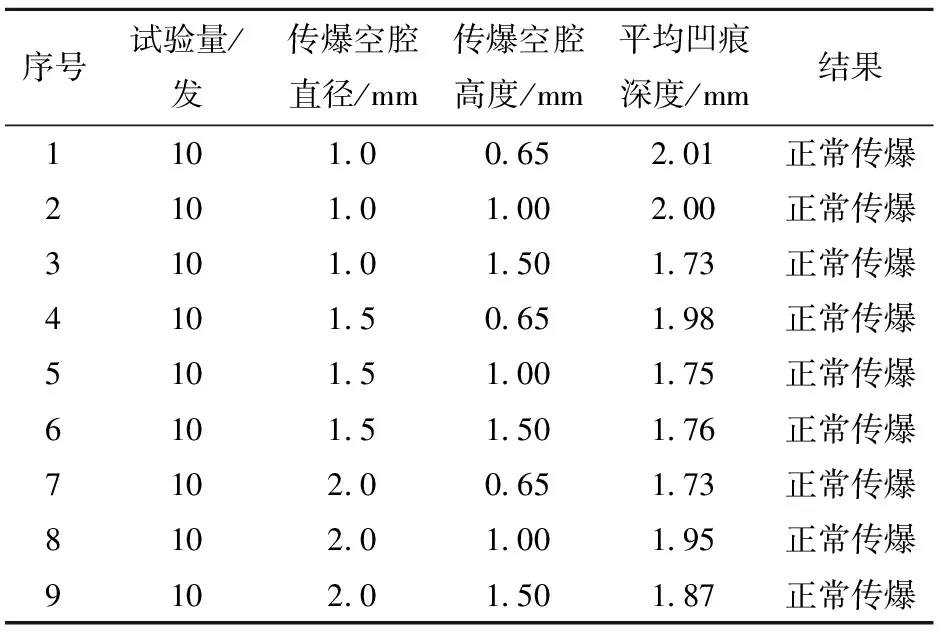

从表2中可以看出:当安全保险机构传爆空腔直径在1.0~2.0 mm范围时,微起爆序列均实现了正常传爆;当传爆空腔直径大于2.0 mm时未进行测试,主要是传爆空腔直径的增大会要求安全保险机构离心保险隔爆滑块位移增大,相应的安全保险机构尺寸也会增大。

2.1.3 安全保险机构传爆空腔高度对序列传爆性能的影响

安保机构材料为Ni,微起爆器装药直径为2.0 mm,高度为1.5 mm,装药密度为1.67 g/cm3,起爆电路加载电压为15 V、充放电电容为33 μF,对安保机构传爆空腔高度不同时微起爆序列传爆性能进行测试,结果如表3所示。

表3 传爆空腔高度不同时序列传爆测试结果

从表3中可以看出,微起爆序列安全保险机构传爆空腔高度在0.65~1.50 mm,序列均能正常传爆。

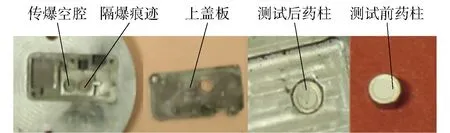

对微起爆序列传爆性能测试用的全部铝凹深度进行测量,凹痕平均深度为1.83 mm.序列正常传爆后,部分鉴定块照片如图6所示。

图6 部分鉴定块照片

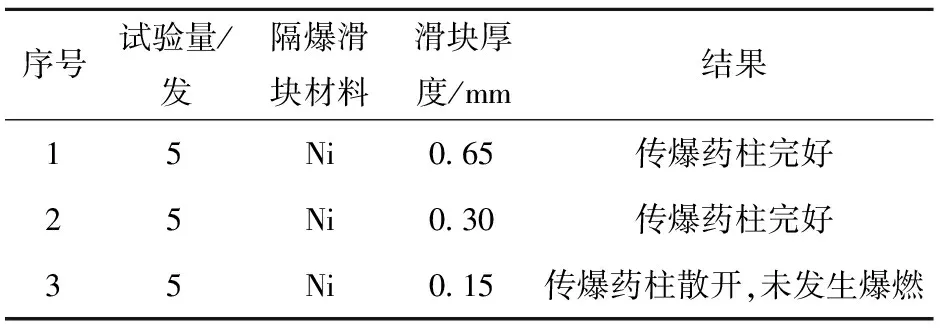

2.2 微起爆序列隔爆性能验证

微起爆序列内置安全保险机构,隔爆滑块对起爆器的隔爆性能是其安全性设计的重要指标之一。微起爆序列隔爆性能验证的结构示意图如图7所示,安全保险机构隔爆滑块将微起爆器与传爆药柱隔开,该测试的目的是测试隔爆滑块对平面微起爆器爆轰的隔爆情况。

图7 隔爆状态时序列结构示意图

根据微起爆序列传爆性能研究结果,优选微起爆序列设计参数为起爆药装药直径为2.0 mm、高度为1.5 mm,装药密度为1.67 g/cm3,安全保险机构传爆空腔直径为2.0 mm.其隔爆性能测试结果如表4所示,隔爆效果照片如图8所示。从表4和图8中可以看出,当安全保险机构滑块厚度大于等于0.3 mm时,微起爆序列能够正常隔爆。

表4 序列隔爆性能测试结果

图8 滑块厚0.65 mm时的隔爆效果

3 微起爆序列解除保险功能验证

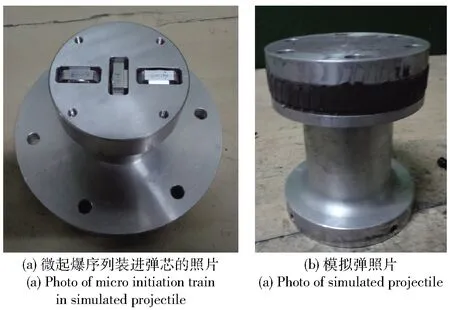

根据微起爆序列传爆与隔爆性能研究结果,优选了微起爆序列设计参数,即微起爆器装药直径为2.0 mm、高度为1.5 mm,装药密度为1.67 g/cm3,安全保险机构传爆空腔直径为1.5 mm、高度为1.0 mm(含上盖板、下盖板和结构层)。完成制作的微起爆序列照片如图9所示。

图9 微起爆序列照片

采用空气炮对微起爆序列解除保险功能进行验证,空气炮主要是利用高压气体作为动力源,使得试验弹体带着被测样品在炮管内完成加速度运动,模拟弹药发射环境。空气炮试验弹主要由气体炮主体装置、液压泵站、操作控制系统、配气系统、测试系统和空气压缩站等组成。根据充气压强、膛线长度,弹丸配重,经计算本次试验条件为发射过载21 000g,转速6 000 r/min.微起爆序列安装状态如图10所示。

图10 微起爆序列样机安装照片

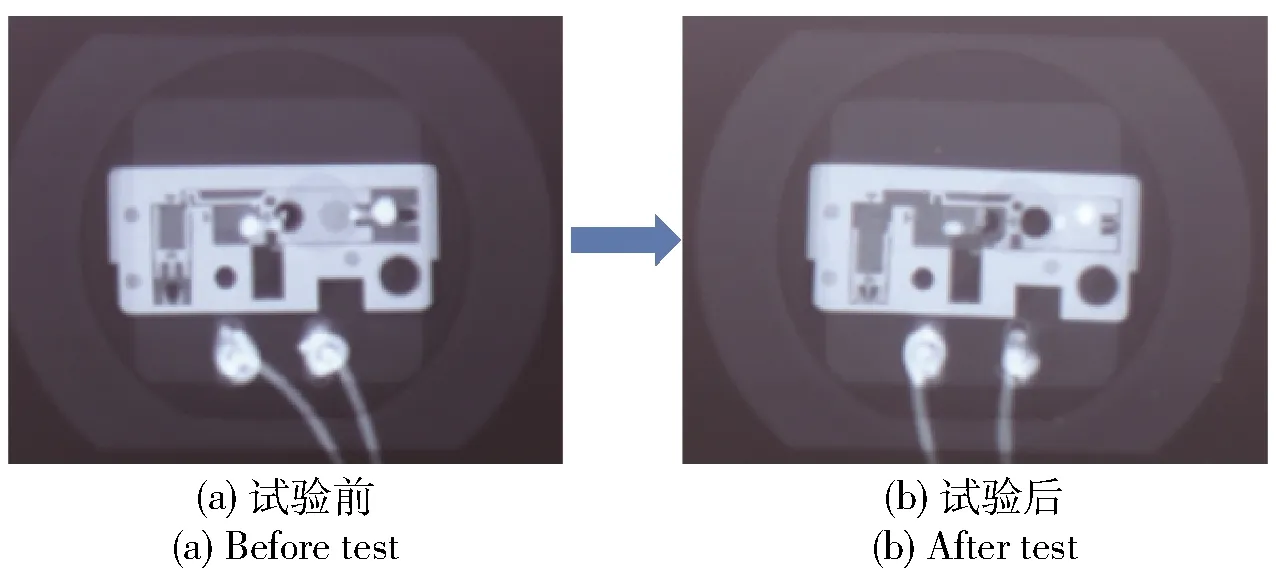

试验后微起爆序列样机外观完好,试验前后微起爆序列X射线照片如图11所示,可以看出微起爆序列实现了解除保险功能。

图11 试验前后微起爆序列X射线照片

依据国家军用标准GJB 5309.16—2004(K)火工品试验方法:轴向输出测定钢块凹痕法,对解除保险后的微起爆序列传爆性能进行测试,测试结果如表5所示。

表5 微起爆序列传爆性能测试结果

从表5中可以看出,经受过21 000g过载、转速6 000 r/min旋转的发射环境后,微起爆序列正常传爆,表明微起爆序列可以抗21 000g的发射过载。

4 讨论与分析

国外公开报道的典型起爆序列[2,5]主要由盖板、MEMS安全保险机构、飞片、传爆药等构成,盖板上制作有换能元,安全保险机构传爆空腔中装填起爆药。安全保险机构与传爆药之间是飞片层、加速膛层。安全状态下,起爆药与换能元、加速膛、传爆药错位,即换能元与飞片之间是隔爆滑块;解除保险状态下,安全保险机构运动至设计位置,起爆药随之产生一定的位移,使得换能元、起爆药、加速膛、传爆药由错位状态转换成对准状态,爆轰通道形成。

与国外典型微起爆序列相比较,本文设计的起爆序列,换能元与起爆药一体化集成为起爆器,起爆药与换能元桥区紧密接触,发火可靠性更高。其次,将安全保险机构上的传爆空腔作为加速膛,结构更紧凑,有效减少了序列轴向尺寸;同时规避了由于安全保险机构上装填机械感度较高的起爆药,在高过载条件下移动带来的安全隐患。初步试验结果表明该起爆序列能够抗21 000g的发射过载。

5 结论

本文基于MEMS工艺技术的微起爆序列对火工品安全保险机构一体化设计进行了探索,对微起爆序列的设计及传隔爆性能进行了研究。所得主要结论如下:

1)微起爆器装药直径为1.67 g/cm3,装药直径为2.0 mm、高度为1.5 mm,安全保险机构传爆空腔直径为1.0~2.0 mm、高度为0.65~1.50 mm时,序列可靠传爆;安全保险机构隔爆滑块厚度≮0.3 mm时序列安全隔爆。表明对于微起爆序列的设计,采用微起爆器驱动飞片经安全保险机构上的传爆空腔加速,高速飞片冲击起爆下一级装药的能量放大方式是可行的。

2)微起爆器装药量小于7 mg时,微起爆序列不能正常传爆;大于7.5 mg时,微起爆序列正常传爆。与最小的制式雷管相比较,装药结构简化,装药量减少了70%以上,且能够与MEMS安全保险机构相对较薄的隔爆滑块相匹配,易于实现安全隔爆。

3)设计的内置安全保险机构微起爆序列,实现了保险与解除保险、传爆、隔爆功能;初步获得了微起爆器装药阈值、传爆空腔直径、高度以及隔爆厚度等序列设计的优化参数,为引信微小型轻量化设计提供了支持。

由于对优化参数选择的理论分析及试验支撑还相对薄弱,下一步需要深入开展相关的研究工作,进一步探索其边界条件。其次是开展序列环境适应性研究,为其应用研究奠定基础。