中心锥对液态燃料旋转爆轰发动机工作过程与性能的影响

2021-07-29魏万里郑权鲁江涛翁春生武郁文

魏万里,郑权,鲁江涛,翁春生,武郁文

(1.南京理工大学 瞬态物理国家重点实验室,江苏 南京 210094;2.淮海工业集团有限公司,山西 长治 046012)

0 引言

旋转爆轰发动机(RDE)是一种基于爆轰燃烧方式的新概念发动机。旋转爆轰波在环形燃烧室内高速传播压缩可燃混合气,波后高温高压产物膨胀后从尾部高速排出产生推力。RDE具有热力循环效率高、放热速率快、结构简单紧凑等优点,近年来备受国内外关注,在航空航天推进领域具有广阔的应用前景[1-3]。由于液态燃料具有高热值、易存储等优点,目前航空航天领域大多采用液态燃料作为推进剂,为了RDE的工程化应用,液态燃料RDE成为近年来推进技术领域研究的热点。

Bykovskii等[4-7]采用煤油、汽油、苯、酒精、丙酮和柴油等液态燃料开展了RDE实验研究,采用速度补偿法对发动机燃烧室内流场进行观测,结果表明使用富氧空气作为氧化剂时,氧气质量分数需大于41%才能获得稳定旋转爆轰波。随着氧化剂中氧含量的降低,爆轰波的传播速度逐渐减小。Kindracki等[8]通过添加少量氢气的方式实现了贫油工况下煤油/空气混合物旋转爆轰波稳定自持传播;同时发现在液态煤油中加入硝酸异丙酯可以提高煤油活性,在当量比为1.1时获得稳定的旋转爆轰波,其传播速度为1 500 m/s,速度亏损为20%~25%.Zhong等[9-10]采用煤油预燃烧裂解法研究了旋转爆轰波传播特性及5种传播模态,分析了富氧空气氧含量(50%和30%)对旋转爆轰波传播特性的影响。旋转爆轰波起爆时间随燃烧室宽度增加而增大,随氧化剂喷注环缝变小而增大;旋转爆轰传播速度仅随燃烧室宽度的增加而增大,传播速度受氧化剂喷注环缝的影响较小,但是较小的氧化剂喷注环缝有利于形成双波对撞模式。王迪等[11]采用煤油/富氧空气开展了两相旋转爆轰波的起爆和稳定传播过程实验研究,实验发现随着氧化剂中含氧量的增加爆轰波速度逐渐增大,基于激光散射相位多普勒分析技术对雾化流场进行了测量,得到不同位置处煤油液滴速度和直径的统计分布。刘世杰[12]和刘世杰等[13]对连续旋转爆轰波结构、传播模态及自持机理进行了研究,详细分析了同向传播模式和对撞传播模式。郑权等[14-15]开展了汽油与富氧空气两相RDE实验研究,分析了双波对撞模态的传播特性及发动机性能,研究了燃烧室长度对发动机性能的影响。李宝星等[16]采用时空守恒元与求解元(CE/SE)方法对汽油与富氧空气两相RDE进行了数值研究,对气体与液体两相爆轰波在环形燃烧室内传播特性及其径向上的变化进行了分析。Wang等[17]使用CE/SE方法对不同来流总温下的煤油空气旋转爆轰波传播特性进行了数值模拟,发现来流总温对旋转爆轰波的传播模态和传播速度有较大的影响。Zheng等[18]研究了液态煤油旋转爆轰波的传播不稳定特性,对旋转爆轰波传播过程中的空间不稳定、时间不稳定与再起爆现象进行了解释。

国内外学者针对RDE推进性能的实验和数值研究也验证了其具有较好的性能优势。Bykovskii等[19]使用氢气/空气获得了发动机的最大比冲值为2 200 s.Kindracki等[20]进行了甲烷与氧气两相RDE推力测试,单位面积推力达1.1~1.3×105N/m2.Frolov等[21]在外径406 mm、长310 mm的发动机上采用氢气与空气混合气体为推进剂,获得了约5 000 N的推力,燃料比冲约3 000 s.Zhou等[22]对RDE的热力学性能进行了分析,RDE的整体热效率为26.4%,净机械功为理想ZND模型的30%.林伟等[23]进行了双波模态下氢气/空气RDE推力测试,产生可靠的有效推力约808.5 N.

仅有少部分学者研究了燃烧室和尾喷管构型对RDE工作过程和性能的影响。陈洁等[24]和孙健等[25]通过数值模拟分析了燃烧室轴向长度对发动机性能的影响。高剑等[26]通过实验分析了燃烧室长度对氢气/空气RDE性能的影响。Braun等[27]采用旋转爆轰燃烧室的出口条件作为喷管的入口条件,对光滑发散喷管、收敛发散喷管和前扩张发散喷管进行研究,评估了喷管长度和进口脉动大小对喷管性能的影响。与基准燃烧室相比,使用直喷管产生的总压增益下降约27%,锥形喷嘴可以获得更大的轴向平均流动角。在进口压力较低时,锥形喷管比贝塞尔外壁喷管更合适。在进口压力较高时,贝塞尔外壁喷管要优于锥形喷管。因此,最合适的喷管由所需的总压力增益、出口马赫数和流动角决定。Yi等[28]分析了喷管形状、锥角以及长度对RDE性能的影响,发现内壁面渐缩型喷管获得的发动机性能较佳,且在该喷管构型上随着锥角的缩小发动机推力和比冲逐渐增加。Fotia等[29]分析了不同总质量流量下喷管对RDE性能的影响,发现安装中心锥和增加燃烧室出口阻塞比有利于提升发动机性能。

目前关于RDE的研究,针对尾喷管构型的发动机实验研究较少。本文采用中心锥安装于燃烧室内壁面末端,分析中心锥内缩距离以及锥角对液态燃料RDE工作过程和性能的影响。本文基于参考文献[14-15]开展研究,前期工作针对环形阵列式RDE模型开展了不同燃烧室长度下的发动机性能分析,发现最佳燃烧室长度为235 mm.本文在该RDE模型上,以汽油为燃料、富氧空气为氧化剂,分析中心锥对液态燃料RDE工作特性的影响,测量不同中心锥位置和锥角时液态燃料RDE的轴向一维推力,分析中心锥位置和锥角对发动机推力性能和比冲的影响,以期为液态燃料RDE的研究及工程化应用提供参考。

1 实验系统介绍

实验系统由液态燃料RDE、推进剂供应系统、推力测试平台、控制系统及数据采集系统组成,如图1所示,图中PCB为高频压力传感器。

图1 实验系统图

图1中的推进剂供应系统、推力测试平台、控制系统及数据采集系统在参考文献[14-15]已有详细介绍,不再赘述,此处主要介绍所采用的发动机模型以及中心锥构型。液态燃料RDE采用环形阵列式喷注结构,16个喷嘴均匀分布在预混段外壁面。燃烧室内径120 mm、外径153 mm、宽度16.5 mm、轴向长度235 mm.

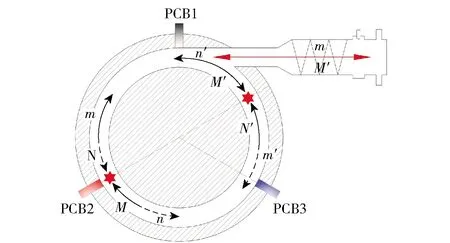

如图2所示,在距离进气环缝喉部65 mm轴向截面上周向等间距布置高频压力传感器PCB1、PCB2和PCB3,3个传感器周向间隔为120°.富氧空气从集气腔经过环缝沿轴向进入环形燃烧室,汽油通过高压精细雾化喷嘴沿径向喷注进入燃烧室,燃料和氧化剂在燃烧室内进行非预混爆轰燃烧,径向喷注的燃料颗粒与轴向喷注的氧化剂可以进行较为充分的掺混。为提高液态燃料RDE点火成功率,使用内径30 mm的氢气与氧气预爆轰管切向安装进行点火起爆。图2中,Rp为预爆轰管半径,Ri为燃烧室内壁面半径,Ro为燃烧室外壁面半径,中心锥安装于液态燃料RDE燃烧室内壁面末端,定义燃烧室内壁面等直段末端与燃烧室外壁面末端的距离为l,中心锥锥角为θ,通过改变l的大小实现中心锥位置的移动。

图2 PCB及中心锥结构示意图

实验所采集的高频压力信号均使用校准后的高频压力传感器测得,使用限位器以及音速喷嘴和流量计相互校准等措施,以确保发动机推力测试结果的准确性。无法避免的发动机推力测试误差来源主要包括发动机外壁面测压孔和预爆轰管切向喷注孔导致的能量损失、发动机质心不稳所产生的偏转力矩、发动机整体高频和低频振动、发动机供应管路侧向牵制力、供给管路内来流温度变化导致的流量计算误差等。

2 实验结果分析

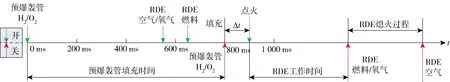

实验系统时序如图3所示,工作背压为大气压。本文开展的研究是基于前期大量实验研究基础上进行的深入研究,为保持实验研究的一致可比性,选取当量比为0.8[14],保持燃烧室外壁面长度L=235 mm不变[15],在燃烧室末端安装中心锥,通过改变中心锥位置l/L,分析液态燃料旋转爆轰波传播特性及推力性能的变化。l/L分别取值0%、8.5%、17%、25.5%、34%和42.6%,锥角θ分别为20°、30°、40°、50°、60°.实验保持同一工况范围,空气流量为810 g/s±10 g/s,氧气流量为180 g/s±5 g/s,汽油流量为80 g/s±5 g/s,全部实验工况参数如表1所示。

图3 旋转爆轰发动机实验时序图

表1 实验工况

2.1 旋转爆轰波传播特性分析

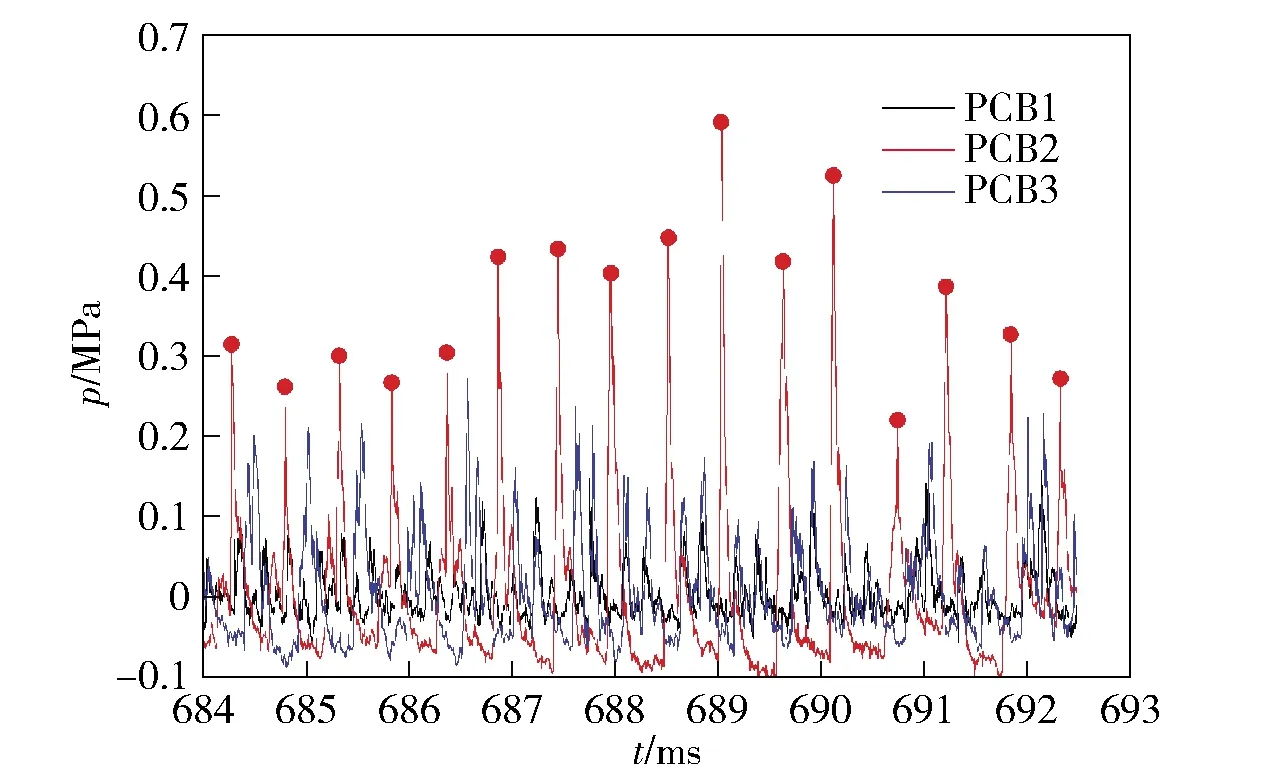

图4所示为工况1的高频压力整体分布。图4中红色方框1和2对应的局部放大图分别如图5和图6所示。从图5中的高频压力信号可以看出,PCB2处压力峰值较高,PCB1和PCB3测得的压力峰值较低,每一对PCB2压力峰值之间均存在两对PCB1和PCB3,而且PCB1和PCB3的幅值相近并基本重合。根据高频压力传感器安装相对位置以及高频压力信号特征,可以判断该工况下为双波对撞模态。图5显示的局部高频压力分布双波对撞点位于PCB2,该模态下燃烧室内存在两个传播方向相反的爆轰波头,周期性发生对撞。在前期大量的实验研究中发现,在该发动机模型上双波对撞模态长期存在[14-15],文献[12-13]也对双波对撞模态进行了深入研究。

图4 工况1的高频压力分布

图5 双波对撞点稳定于PCB2(图4中方框1)

图6 双波对撞点稳定于PCB3(图4中方框2)

双波对撞点位于PCB2处的传播过程如图7所示。定义某个双波对撞周期内,未对撞之前的爆轰波分别为M和N,旋转爆轰波M和N同时存在且传播方向相反,于PCB2附近发生对撞后,两个爆轰波的前导激波分别透射进入彼此的爆轰产物区,形成透射激波m和n;此时透射激波传播速度较小,对撞后透射激波m和n按原方向继续传播。随着透射激波m和n的传播,可燃气体层高度逐渐增加,此时透射激波m和n接触到的新鲜可燃气体层,为上一轮爆轰波N和M的爆轰产物接触面上的新鲜可燃气体,接触面上存在提前燃烧现象。该气体层已具有较高温度,在激波扰动下更容易形成旋转爆轰波。透射激波m和n逐渐增强为爆轰波M′和N′,于PCB2对称点处再次发生对撞,形成透射激波m′和n′,继而重复上述传播过程。轴向新鲜可燃气体的快速喷注、稳定可燃气体层的快速建立,以及对撞后透射激波保持足够的强度,能够快速诱燃可燃气体层并使透射激波增强为新的爆轰波,这些条件是实现双波对撞传播模态的关键[13]。图8所示为工况1下PCB2所测得的高频压力信号短时傅里叶变换(STFT)分析结果,STFT结果显示旋转爆轰波的频率f=1 823.3 Hz.

图7 双波对撞点位于PCB2的传播过程示意图

图8 工况1基于PCB2的STFT结果

受氧化剂和燃料动态填充掺混过程的影响、燃烧室内周向不同位置可燃气体层高度的变化,以及可燃混气的浓度和液滴大小分布差异,导致双波对撞点产生偏移。在该发动机模型上双波对撞点仅稳定于PCB3和PCB2附近,未发现稳定于PCB1附近的现象。这是因为预爆轰管的切向喷注孔靠近PCB1,且切向喷注孔直径(16 mm)与燃烧室宽度(16.5 mm)相近,旋转爆轰波或透射激波顺时针传播至PCB1处,受预爆管切向喷注孔的剥离作用会发生衰减。如图7中预爆轰管内红色箭头所示,旋转爆轰波成功起爆后,预爆轰管内无新鲜可燃混气填充,每一个双波对撞周期内,透射激波m或爆轰波M′经过切向喷注孔时均会被削弱,导致透射激波或爆轰波传播至预爆轰管内发生衰减。同一双波对撞周期内反方向的透射激波n或爆轰波N′受到的影响较小,导致对撞点的偏移无法稳定于PCB1附近。因此在保证旋转爆轰波能够成功起爆的前提下,应尽量缩小预爆轰管的切向喷注孔尺寸。同时从图5和图6中可以看出,双波对撞点处爆轰波压力峰值大小变化较大。这是因为双波对撞点处的瞬时高温高压抑制了新鲜可燃气体层的轴向填充过程,导致可燃气体层的高度无法在短时间内得到恢复,需要经过一个或多个自持传播周期才能恢复。燃烧室内氧化剂和燃料为动态填充掺混过程,随着周向位置和时间的变化可燃混气浓度和液滴粒径大小分布均存在差异,也会导致液态燃料旋转爆轰波传播过程的时间和空间不稳定性。

工况6下的高频压力整体分布如图9所示。该工况下双波对撞模态传播过程高度不稳定,不断出现短暂熄爆再起爆和对撞点偏移现象。熄爆再起爆过程伴随着爆轰波衰减、激波的增强,以及对撞点的偏移。图9中红色方框内为两处较明显的熄爆再起爆现象,黑色方框部分为快速傅里叶变换(FFT)分析的结果。对该工况下PCB3所测得的高频压力信号进行FFT分析,结果显示旋转爆轰波的频率f=1 705.6 Hz,与工况1相比明显降低。前期实验研究发现在该发动机模型上,以汽油为燃料的旋转爆轰波头高度为55~70 mm[14].随着中心锥位置的前移,燃烧室内壁面等直段与中心锥连接处的突扩部位产生的膨胀波,会透过斜激波区域的亚音速高温燃气前传影响燃烧室头部旋转爆轰波的传播稳定性。随着l/L的增大燃烧室内壁面等直段距离缩短,突扩段的膨胀波对旋转爆轰波传播稳定性的影响增大,液态燃料旋转爆轰波稳定性降低,透射激波m′和n′的衰减,出现了短暂的中断现象。

图9 工况6的高频压力分布

图10给出了爆轰波传播频率和波速随l/L的变化趋势,爆轰波传播速度和频率随中心锥位置的前移呈下降趋势。随着中心锥位置的前移,燃烧室内壁面等直段与中心锥连接处的突扩段与燃烧室头部的距离变短,突扩段产生的膨胀波对旋转爆轰波自持传播稳定性的影响逐渐增强,导致旋转爆轰波速度和频率逐渐降低;当l/L>25.5%时出现熄爆再起爆现象,爆轰波传播速度下降速率增大。同时,双波对撞模态下爆轰波传播一周要经过爆轰波对撞、透射激波传播、透射激波增强等不同过程,也会导致较大的速度亏损。

图10 频率和波速随l/L的分布

2.2 高频推力分析

旋转爆轰波在燃烧室内沿周向传播,其波后高温高压产物在斜激波和膨胀波的作用下,在燃烧室迅速膨胀至发动机出口后高速排出、产生推力。图11显示了工况1的推力随时间变化曲线。由图11可见,高频推力采集系统触发时间为500 ms时刻,在800 ms时刻开始空气和氧气喷注,在900 ms时刻点火起爆发动机推力瞬间增大。因实验平台存在轴向弹性限位装置,以及高频推力传感器的工作特性导致推力载荷无法瞬间达到电位平衡,推力曲线表现出高峰值的振荡现象,约几百毫秒后推力曲线进入平稳阶段。在2 400 ms时关闭燃料和氧气,持续喷注空气对发动机进行冷却吹除,推力曲线经过约40 ms振荡后降至低位,发动机工作时间为1.5 s.对推力曲线进行积分如图12所示,选取稳定工作范围两个点A和B进行线性拟合,可得平均总推力F=943.9 N,环形燃烧室截面积为7.07×10-3m2,单位面积质量流率为1.53×105g/(m2·s),单位面积推力为1.34×105N/m2,燃料比冲为1 142.5 s.

图11 工况1的推力随时间分布

图12 工况1的推力和推力面积积分随时间分布

2.3 中心锥位置和锥角对发动机性能的影响

开展6种中心锥位置l/L和5种锥角θ下的RDE一维轴向推力测试。保持中心锥锥角θ=30°不变,图13所示为发动机推力和燃料比冲随中心锥位置的变化趋势,可见与图10所示的旋转爆轰波传播速度和频率变化趋势基本一致。由图13可见:当l/L=0%时,发动机推力和燃料比冲为6种实验工况中的最大值;随着中心锥位置的前移,旋转爆轰燃烧室内斜激波区域的高温燃气轴向等直膨胀距离变短,且受中心锥头部突扩段膨胀波的影响,旋转爆轰波传播速度逐渐降低;当l/L>25.5%时,燃烧室内壁面等直段距离达到临界值,受膨胀波影响燃烧室头部旋转爆轰波传播稳定性变差,开始出现短暂熄爆再起爆现象,导致旋转爆轰波传播速度突降。旋转爆轰波传播速度的降低以及高温燃气轴向膨胀有效距离的变短,发动机出口截面高温燃气的轴向分速度降低,导致发动机推力和燃料比冲随之降低。

图13 推力和燃料比冲随l/L的分布

保持中心锥l/L=0%不变,图14所示为发动机推力和燃料比冲随中心锥锥角θ变化趋势图。由图14可见,随着中心锥锥角逐渐增大,中心锥轴向长度逐渐变短,爆轰产物受中心锥外壁面的约束作用逐渐减弱。高温燃气在径向方向上迅速膨胀,其径向分速度增大、轴向分速度减小,发动机出口截面平均推力密度降低,发动机推力和燃料比冲逐渐降低。中心锥头部突扩段产生的膨胀波也会对外流场的高温燃气膨胀过程产生影响,随着突扩段角度增大膨胀波增强,当θ>40°时达到临界值,发动机推力和燃料比冲下降速率增大;当θ=20°时发动机推力和燃料比冲达到5种工况下的最大值,分别为951.6 N和1 151.8 s.图15所示为不同中心锥锥角下发动机出口高温燃气流动状态。由图15可见:在θ=20°和θ=30°工况下,中心锥轴向长度较长,突扩段膨胀波影响作用较小,高温燃气在外流场的轴向膨胀过程较为充分,尾焰整体呈淡蓝色,温度较高;当θ=50°和θ=60°时,中心锥锥角增大、轴向长度变短,外流场的高温燃气径向膨胀过程增强,表现为尾焰形状的变化,从尾焰颜色变化可以发现仅外部边缘存在较小淡蓝色区域,尾焰燃气温度明显降低。

图14 推力和燃料比冲随θ的分布

图15 不同中心锥锥角下的尾焰形状

3 结论

本文以汽油为燃料、富氧空气为氧化剂开展了液态燃料RDE的实验研究。测量了不同中心锥位置和锥角时发动机轴向一维推力,分析了中心锥位置和锥角对发动机推力性能和比冲的影响。所得主要结论如下:

1)在RDE模型上,空气流量为810 g/s±10 g/s,氧气流量为180 g/s±5 g/s,汽油流量为80 g/s±5 g/s,改变中心锥位置和锥角未对旋转爆轰波传播模态产生影响,各工况下旋转爆轰波均为双波对撞模态。预爆轰管切向喷注孔直径与燃烧室宽度相近,受其剥离作用影响,双波对撞点无法稳定于预爆轰管出口附近。在确保旋转爆轰波能够成功起爆的前提下,应尽量缩小预爆轰管切向喷注孔尺寸,减小其对旋转爆轰波传播过程的影响。

2)随着中心锥位置l/L的增加,燃烧室内壁面突扩位置前移,突扩段产生的膨胀波对旋转爆轰波稳定性的影响增强,旋转爆轰波自持传播的稳定性降低,爆轰波传播速度逐渐降低;当l/L>25.5%时,出现熄爆再起爆现象,爆轰波传播速度下降速率增大。

3)在l/L=0%、θ=20°工况下平均总推力为951.6 N,燃料比冲为1 151.8 s,为所有实验工况中最大值。随着中心锥位置l/L或θ的增大,高温燃气轴向等直膨胀距离变短,突扩段膨胀波影响增强。中心锥型面约束作用减弱,外流场高温燃气径向膨胀增强,发动机出口高温燃气轴向分速度逐渐减小,发动机推力和燃料比冲逐渐降低;当l/L>25.5%或θ>40°时,受熄爆再起爆和膨胀波增强影响,发动机推力和燃料比冲下降速率增大。