新型旋流分离器的数值模拟研究

2021-07-28邱良燕戴石良李贝贝王昂

邱良燕 戴石良、3 李贝贝 王昂

1 南华大学土木工程学院

2 核能与核安全国家示范型国际科技合作基地

3 湖南核三力技术工程有限公司

现有的气固分离装置按分离原理可分为重力沉降分离,惯性碰撞分离,旋风离心分离,磁分离以及超声波分离[1]。其中旋风分离器因结构简单,无其他运动部件等优点,在工业生产中大受推崇,然而其对小粒径颗粒物分离效率不佳,因此多作为初级分离设备应用于实际工程中[2]。但旋风分离器一般入口为矩形状,不易融于原有管道,且存在能耗大、分离效率低等缺点,为改善上述缺点,国内外许多学者对旋风分离器的结构及分离原理展开了深入的研究[3]。

现阶段工业生产中对分离装置的要求不仅限于满足低能耗、高分离效率,更要贴合实际要求,本文基于旋风分离器与涡旋管分离器结构基础,提出一种全新结构的轴向旋流分离器,在不破坏原有管道的基础上,能达到对含尘气流中的绝大部分颗粒物进行初分离,减少颗粒物对主管道的磨损,延长二级分离设备的寿命。

1 新型旋流分离器

1.1 结构及分离原理

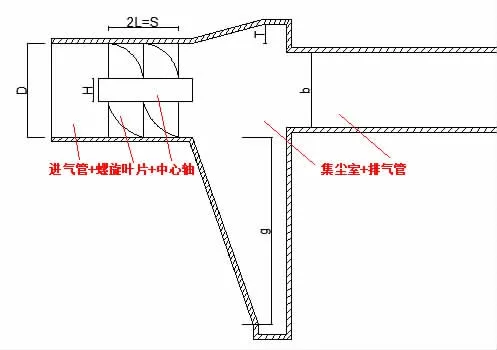

新型轴向旋流分离器主要由进气管、集尘室、排气管、中心轴、螺旋叶片(4 片)组成,具体几何结构和固定尺寸见图1 及表1。其分离原理同样利用固体颗粒物在圆管内受螺旋叶片的导向作用做离心力运动,从而达到气固分离,但与旋风分离器不同的是洁净后的气体与分离出来的固体颗粒物速度方向垂直,即互不影响,极大程度上能改善旋风分离器中固体颗粒物“二次返流”现象。且集尘室端倾斜、光滑的内壁能加快分离后固体颗粒物的汇集。因此新型轴向旋流分离器无论是从结构上还是分离理论上均作了创新,以期其能达到低能耗及高分离效率要求。

图1 新型分离器结构示意图

表1 新型分离器结构参数

1.2 网格划分

因新型分离器内部结构为螺旋叶片,其结构复杂,因此采用结构适应性强的四面体网格划分。首先为了减少网格对模拟计算结果的影响,对网格无关性进行检验,划分了4 种数量不同的单元网格:62 万、85万、101 万、120 万,并对不同网格数量的初始模型进行数值模拟,所得阻力特性曲线如图2。

图2 不同网格数对阻力特性的影响

从图2 中可以看出,当网格数量超过101 万时,阻力特性曲线几近重合。模拟数据结果表明:101 万网格的计算结果与120 万网格的计算结果相差小于1%。此时可以认为网格数量101 万对计算结果没有影响,已经达到网格无关性要求,综上,最终选择101 万的画法为最佳网格画法。

1.3 边界条件设置

气相参数设置:空气,温度为300 K;采用速度入口12 m/s,气相出口设为outflow。离散相参数设置参照文献[17]:AC 粗砂,密度为2650 kg/m3。忽略砂尘之间的碰撞影响,选取随机轨道模型进行计算。Rosin-Rammler 分布,平均直径为42.4 μm,扩散因子n 为1.0513。

湍流模型的选择参考文献[17] 采用标准K-ε 模型,SIMPLE 算法,结合二阶格式进行压力插值,离散相二阶迎风格式,提高计算精度。

2 结构参数设计

2.1 响应曲面法

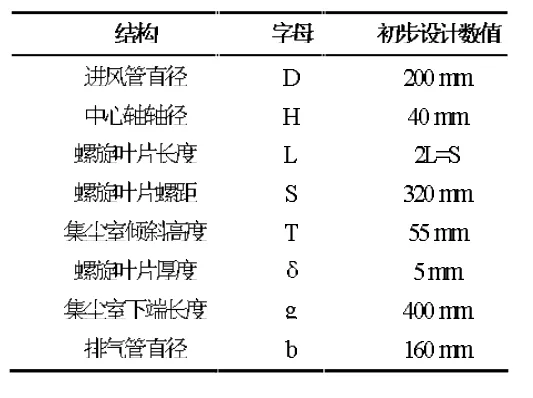

本文拟采用响应曲面法[18]结合CFD 数值模拟方法,对以下3 个结构参数:螺距S,轴径H 及集尘室上端倾斜高度T 进行最优水平组合,确定各无量纲结构参数的水平取值范围如表2;对其进行分别建模、数值模拟计算。最终得到结果如表3:

表2 因素取值范围

表2 计算结果

表3 响应曲面优化设计回归方程方差分析

采用响应曲面优化设计方法开展多元回归拟合分析,将表2 中的数据导入Design-Expert 软件中建立目标函数欧拉数Eu 和分离效率η 分别与A、B、C 的二次多项式响应面回归方程,如式(1)和式(2)所示,并对回归方程进行方差分析,结果如表4 所示。

从表3 可知,叶片螺距对新型分离器欧拉数和分离效率的影响极为显著,为进一步得到各因素对目标函数的影响规律,绘制曲面图3、4。可以看出,欧拉数与分离效率均随叶片螺距S 的增大而下降。随着轴径H 增大,分离效率提高,欧拉数也增高,这是因为轴径变大,管内流域减小,同等流量下,管内局部速度增大,欧拉数增高。而集尘室上端的倾斜高度T 越大,则会导致分离效率下降,欧拉数增大,这是因为倾斜高度的增大,集尘室端空间变大,气流从进气端进入集尘室时速度衰减变大,阻力损失增大。

图3 不同因数对欧拉数Eu 的响应曲面

在进行分离器结构参数设计时既要考虑其分离效率也要考虑其压降损失最低,根据以上响应曲面结果分析可得出最优水平组合为A=1.5,B=0.25,C=0.20;此时分离效率为95.24%,欧拉数为3.58。

图4 不同因数对欧拉数η 的响应曲面

2.2 设计前后对比

优化前后尺寸详见表4,进一步将最佳模型与初始模型进行对比分析,得表5:

表4 优化尺寸参数(D=200 mm)

表5 模型预测值与CFD 模拟值

由表5 可知:Design Expert 软件的预测值与CFD的模拟值的误差在6%以内,说明基于响应曲面法的模型预测值与CFD 模拟值吻合度较高;相比于初始模型尺寸,优化模型牺牲了小部分能耗来提高分离效率,使得分离效率与阻力损失两者平衡。

3 最终模型特性分析

3.1 气相流场研究

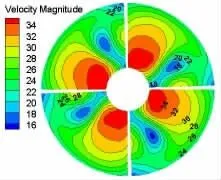

对优化后的模新型分离器模型进行气相模拟,并截取Y=0 mm 中分面处及Z=195 mm 叶片处的速度及总压等值线分布云图,如图5~8。

图5 Y=0 mm 截面处总压等值线分布图

由总压分布云图5 和图7 可知,进气管叶片处的总压分布云图呈中心轴有很好的对称性。越靠近叶片中心处的总压越大,即气流在叶片处收到挤压,压力增大。且新型分离器内总压的衰减处在叶片处,还有集尘室与排气管的起始段,这些都是引起压力损失的主要部件。从速度分布云图6 及图8,可以明显看出,总压分布于速度分布云图有一定的对应性,新型分离器内压力大的地方,其气流速度也大。且由于新型分离器集尘室端为异形管,不规则,导致其压力及速度分布不均匀,引起与排气管段连接处有小涡流出现。

图6 Y=0 mm 截面处速度等值线分布图

图7 Z=195 mm 截面处总压等值线分布图

图8 Z=195 mm 叶片处速度等值线分布图

3.2 分离效率的研究

进一步对新型分离器的分离性能分析,首先分析不同气流速度下,新型分离器阻力损失与分离效率的变化趋势,得到图9。从图9 中可以看出:总压损失随着进气速度的增加而增加,总体趋势呈二次曲线增加。新型分离器对AC 粗尘的分离效率也随进气速度的增加而增大,这是由于随着入口速度的增大,粉尘颗粒受到的离心惯性力逐渐增大,更容易甩向壁面达到气固分离的效果。当进气速度大于10 m/s 时,分离效率增加的趋势变缓。

图9 速度对新型分离器的性能参数影响

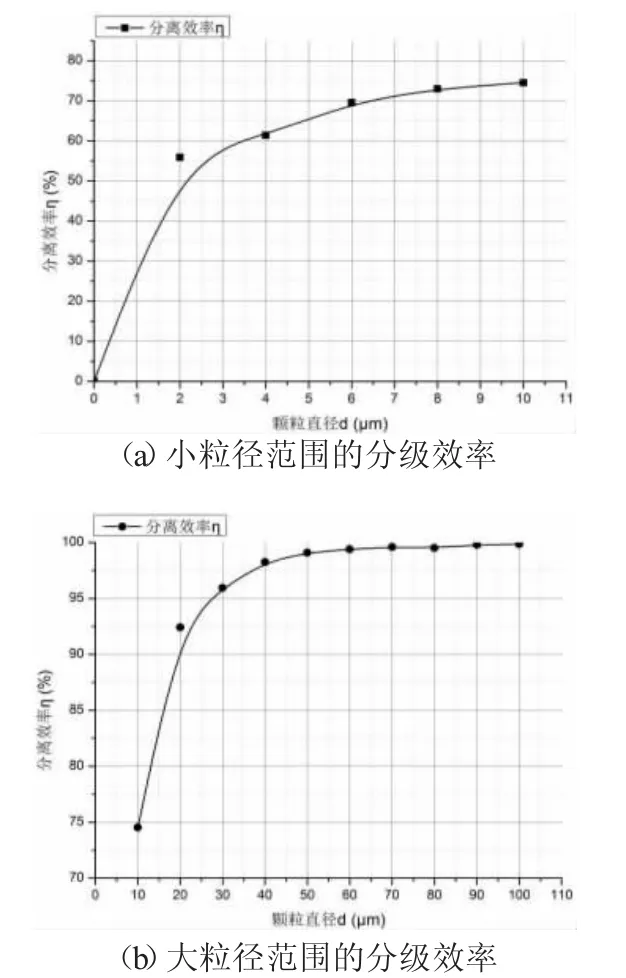

选取气流速度12 m/s 时,新型分离器对于不同粒径颗粒物的分离效率,得到图10。从图10 中可以看出:随着粒径的增大,起初新型分离器的分离效率效率迅速增加。新型分离器对小粒径颗粒物的分离效率至少能达到50%以上,对于10 μm 分离效率能达到74.52%。其对于大粒径颗粒物(20 μm 左右)的分离效率能达到95%以上,即新型分离器作为一初级分离装置,对于一般的颗粒物分离效率满足基本要求。

图10 新型分离器的分级效率曲线

4 结论

1)叶片螺距增大,新型分离器的欧拉数与分离效率均减小。轴径增大,新型分离器的欧拉数与分离效率均增大。集尘室倾斜高度增大,新型分离器的欧拉数增大,分离效率反而减小。

2)优化设计得出最佳水平组合为:A=1.5,B=0.25,C=0.2,分离效率为95.24%,欧拉数为3.58。

3)新型分离器对20 μm 以上的颗粒物基本能达到完全分离器,分离效率高达95%。对于1 μm 的颗粒物其分离效率也至少能达到50%以上,作为初级分离设备基本能够分离气流中大部分颗粒物,极大地减轻了二级分离设备的负担。

4)综上,基于该新型分离器的结构及分离原理的创新均具有参考意义,对之后分离器的设计创新,提供了新思路。