可焊性富锌涂料的制备与研究

2021-07-28罗蕾张俊计黎春阳李国军

罗蕾,张俊计,黎春阳,李国军

(大连交通大学 材料科学与工程学院,辽宁 大连 116028) *

富锌涂料,自从20世纪30年代问世[1]以来,便引起了金属腐蚀防护研究者和工程师们的广泛关注,现已成功应用于海洋及铁道等工程领域[2].

富锌涂料分为有机富锌涂料和无机富锌涂料二种,有机富锌涂料一般为近年来较为热门的环氧富锌涂料,因为添加了环氧粘结剂,导致涂层强度较高,防腐性能好,但是聚合物的团聚堆积导致涂层的电导性大大降低,远达不到焊接技术要求.目前,车间焊接用底漆是以无机硅酸盐为树脂,含30%~40%锌粉的富锌涂料.这种涂料焊接效果差,在焊接前需将底漆打磨掉再进行焊接,费时费力,且污染环境.实践表明,增加锌粉含量可提高涂料导电性,当锌含量超过90%时,便能达到良好的带漆焊接效果.然而,增加涂料中锌粉的含量,将缩短涂料贮存期及稳定性,并降低了涂层与基体的附着强度,无法满足应用要求.因此,在确保防腐性能的同时,为满足带漆焊接的应用需求,本文将通过选择合适的粘结剂、填料和助剂的用量,研发出涂层锌含量大于90%,具有良好附着力、悬浮性、稳定性以及防腐和焊接性能的可焊富锌漆.

1 实验部分

1.1 实验原料及基础配方

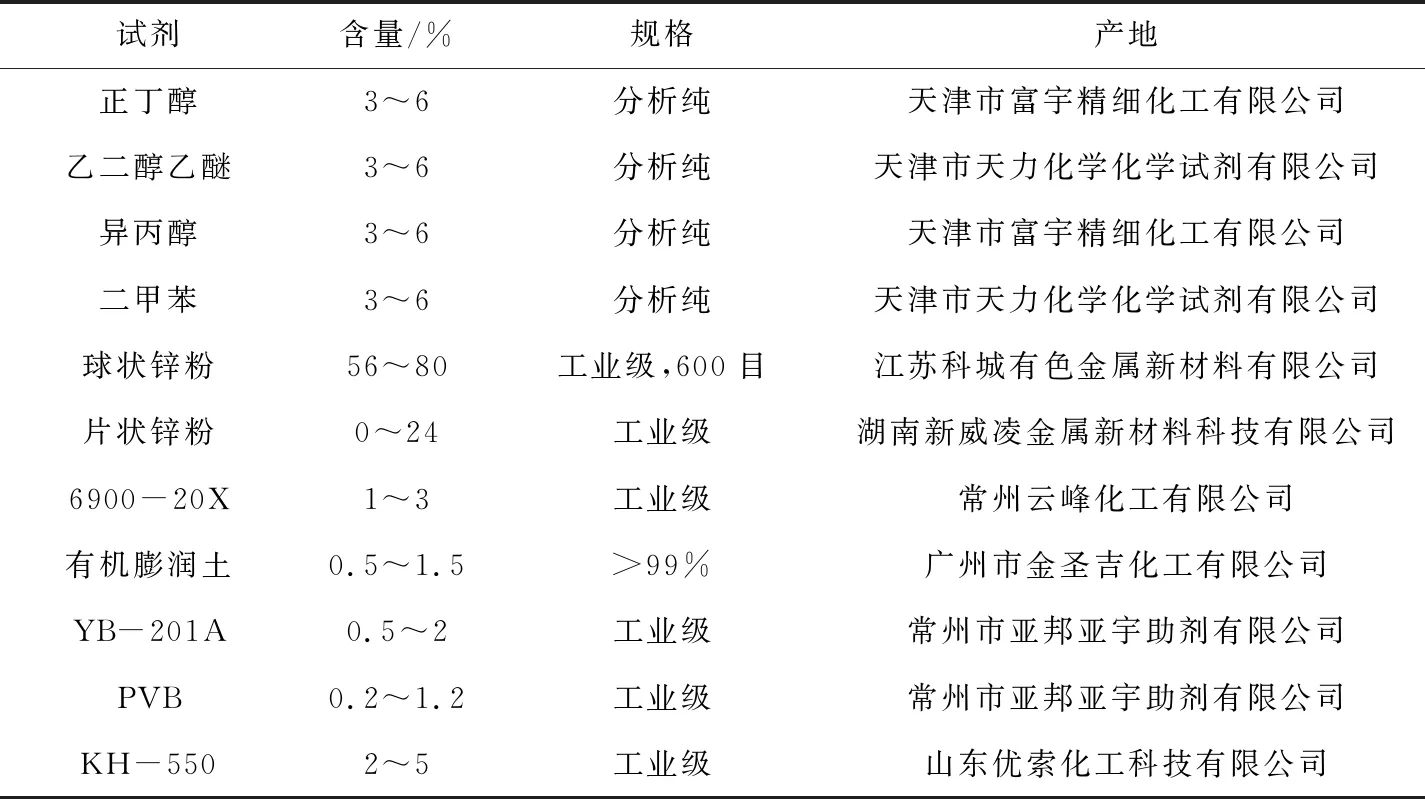

本文实验原料及基础配方如表1所示.

1.2 实验仪器

SF0.4分散砂磨两用机,常州市龙鑫化工机械有限公司.DK7720电火花数控线切割机床,江苏正太数控机床有限公司.AD-204电子天平,上海仪器有限公司.AR932涂层测厚仪,希玛仪表.R/S+流变仪,美国博乐飞.JY-YW-602精密型盐雾试验机,东莞市汇泰机械有限公司.GDSZ-50L可程式恒湿恒温试验机,东莞市汇泰机械有限公司.SUPRA55场发射扫描电子显微镜,德国蔡司.

1.3 试验方法

首先先用分散砂磨搅拌机将溶剂与分散剂YB-201A混合进行高速旋转分散30 min,随后加入一定比例的球状和片状锌粉搅拌10min,待搅拌均匀后再加入PVB和KH-550,最后流变助剂6900-20X和有机硅膨润土搅拌20 min后取出,得到成品.

表1 实验原料及基础配方

1.4 样板的表面处理及涂装

将样板用稀盐酸浸泡去除表面的氧化层后,再用240目砂纸打磨处理,直到样板表面无其他杂质且表面粗糙度均匀,用丙酮擦拭样板后,采用手动喷枪对样板进行喷涂.

1.5 涂层的性能检测

(1)柔韧性的测定

富锌涂层柔韧性测定按照GB/T 1731-1993来检测.

(2)附着力的测定

附着力的测定按照 GB/T 5210-2006 的规定,采用画格法,通过观察划痕交叉处涂层的剥落情况,来对附着力评级,一级为最优,五级为最差.

(3)表干时间的确定

根据 GB/T 1728-1979 进行,表干按乙法进行,即以手触碰无沾粘则表干.

(4)黏度的测定

采用流变仪测定,令剪切力为100 s-1,对涂料粘度进行测定.

(5)沉降体积的测定

采用10 mL刻度量筒装取涂料,静置三天后,读取沉降体积.

(6)耐盐雾的测定

耐盐雾的测定按照 GB/T 1771-2007 的规定,将试样划“×”后进行1 000 h的试验.

(7)耐高低温循环交变试验的测定

耐高低温循环交变试验在恒温恒湿试验机中进行60周期的试验,取出后按GB/T 1766-1995测定.

2 结果与讨论

2.1 分散剂对涂料沉降的影响

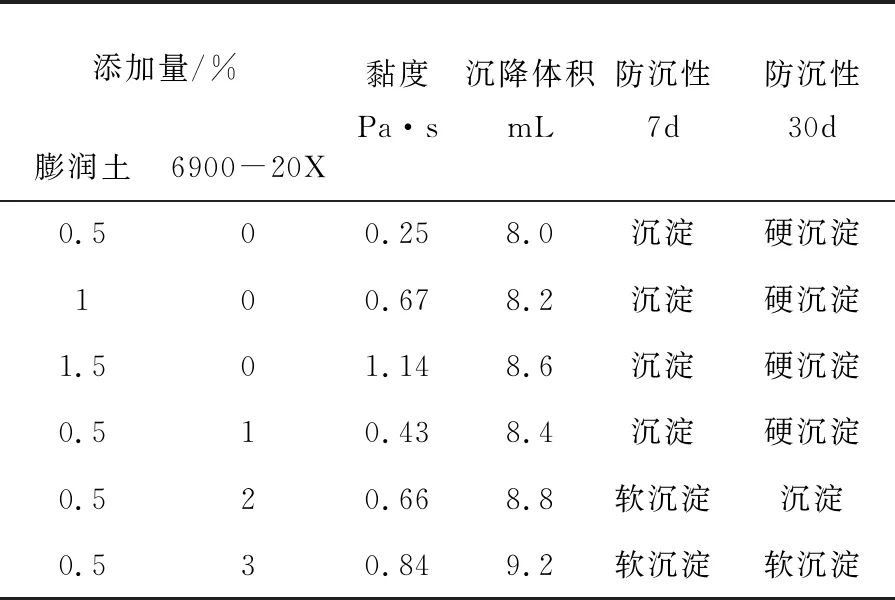

分散剂YB-201A对涂料抗沉降的影响如下表2所示.

表2 YB-201A含量对涂料的影响

由表2可知,YB-201A含量为0.5%时,涂料防沉性最差,分液最多,当YB-201A含量为1%时,粘度、防沉性都趋于稳定,因为YB-201A是具有多种锚定基团的一种钛酸酯偶联剂,在醇溶剂体系中烷氧基与锌粉表面所提供的羟基发生反应,形成单分子层,使锌粉均匀的悬浮在溶液中,提高了防沉效果[4-5],当分散剂用量过少时,锌粒子未被完全包覆,影响涂料的稳定性.研究表明[6],使用分散剂后,羟基的数量大幅度下降,粘度会呈下降趋势,当浆料的粘度达到稳定时,分散效果最好.粘度下降最大点,就是分散剂的最佳用量,当超过这个用量时,不仅降低了锌在干膜中的含量,还会造成饱和吸附,多余的羟基与后续添加助剂的基团反应,造成影响.

2.2 球状/片状锌粉比例的影响

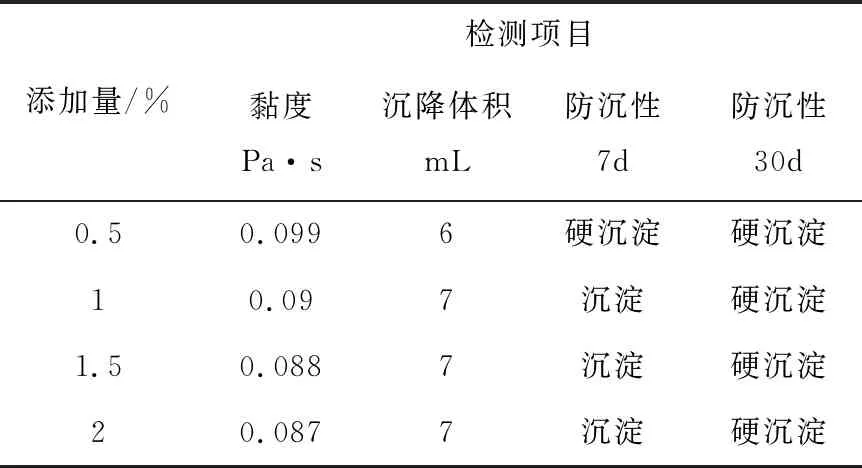

球/片状锌粉比对涂料性能的影响如表3所示.

表3 锌粉比值对涂料的影响

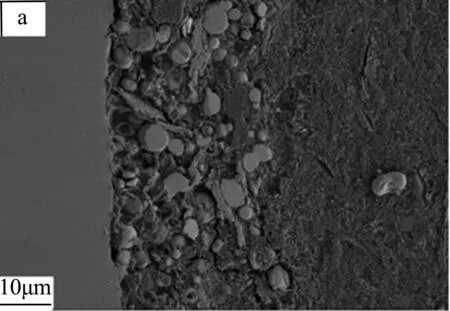

由表3可知,随着球/片状锌粉值的逐渐减小,涂料黏度、表干时间都增大,是因为片状锌粉不规则的搭接结构对溶剂的包覆效果增大,流动的溶剂分子减少,导致涂料变稠.从图1可以看出,球状锌粉在涂层中的排列导致孔隙较多,球与球之间的接触面积小,导致了电导率降低,电化学反应速率下降.片状锌粉不规则的搭接形貌,导致屏蔽效应过大,水汽难以进入,粘结剂不能与之反应,导致表干时间变长,涂料不易成膜[7].

市售富锌漆大部分是以球状锌粉为填料,近年来更流行在涂料中以片状锌粉来取代一部分球状锌粉,与球状锌粉相比较,片状锌粉的堆积密度小于球状锌粉,可以起到良好的防沉降效果[8-9].富锌涂料的防腐机理是通过锌与铁的接触形成锌铁原电池,牺牲阳极的锌保护阴极的铁,从而起到防腐蚀的作用[10].球状与片状锌粉的组合则更有利于锌粉颗粒之间的搭接,可以使涂层形成一个良好的电通路,提高了防腐性以及焊接性能.在涂层中,片状锌粉填补了一部分空隙,使涂层更为致密的同时,增加了电解质离子在涂层中的迁移运动距离,从而减缓了腐蚀速率[11].当添加少量片状锌粉时,球状锌粉与片状锌粉之间的搭接形貌可以适当增大锌粉对基液的包覆效果,不仅提高了涂料抗沉降能力,还使涂料的流动性与黏度都达到良好的状态,所以当球状锌粉与片状锌粉的添加比例为9∶1时,涂料性能较好.

图1 球状锌粉与片状锌粉的排列形貌

2.3 影响涂料沉降因素的研究

高含量的锌粉因为质量占比过大,所以很容易发生沉降,长时间放置后难以搅动,不利于储存及施工的喷涂.通过对触变防沉剂和溶剂的选择来解决涂料的沉降问题.

2.3.1 触变防沉剂对涂料沉降的影响

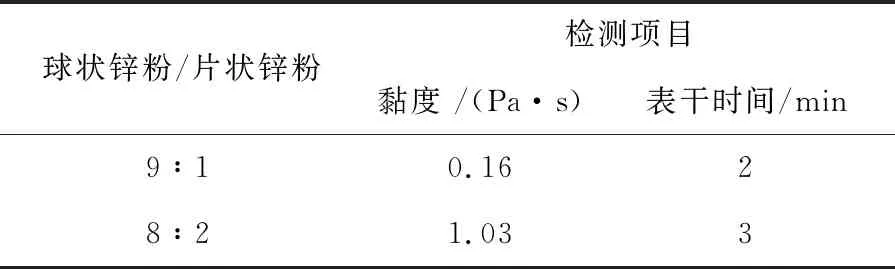

有机膨润土、6900-20X对涂料抗沉降的影响如表4所示.

表4 有机膨润土、6900-20X含量对涂料的影响

由表4可知,当有机膨润土的添加量为0.5%时,防沉效果得到改善,有机膨润土在极性溶剂中活化分散后,表面薄片边缘的氢键相互作用,使涂料形成了网状结构[12-14].过量膨润土的加入虽然使防沉性相对上升,但缺点是使涂料触变性过大,还会造成干膜中锌含量的下降,并且有机膨润土熔点为1 300℃以上,焊接时难以烧化,影响焊接效果.所以综合考虑,在有机膨润土的含量为0.5%时,加入其它的防沉剂协同使用.流变助剂6900-20X是一种合成的聚酰胺蜡,在适合的分散速度下形成凝胶[15-16],从表中可看出,随着6900-20X用量的增加,凝胶之间的键合力增强,形成三维网状结构,使涂料黏度增大[17],防沉效果增强.当6900-20X的含量在3%时,已达到良好的防沉效果,如若用量增加,则会降低锌的固含量.所以当两种防沉剂协同作用时,使整个体系的防沉达到良好的效果.

2.3.2 溶剂对涂料沉降的影响

溶剂体系对涂料抗沉降的影响如表5所示.

为了进一步研究溶剂体系的影响,在本组实验中,将溶剂从极性到非极性之间一共分成了五种体系.从表5可知,同时添加了异丙醇,正丁醇,乙二醇乙醚和二甲苯的涂料在90天后的抗沉降性能最优异,四种溶剂体系从左到右极性依次减小,这是因为溶剂体系也是影响涂料沉降的一个因素,在该涂料体系中,由于防沉剂的存在,使得添加非极性溶剂的涂料更易于形成网状结构,增大了涂料的悬浮性.在研究YB-201A的影响时,溶剂的选择为异丙醇与正丁醇.在研究有机膨润土与6900-20X的影响时,溶剂体系为异丙醇、正丁醇、乙二醇乙醚,这是因为有机膨润土需要在具有极性和亲有机物的双重体系中才能达到平衡从而形成网络结构[18],6900-20X也易受溶剂体系的影响,溶剂分子在非极性溶剂中有更好的相容性,与极性溶剂分子相比较,聚酰胺蜡分子与非极性溶剂分子有更好的排斥力,易形成网状结构[15].添加了过量非极性溶剂的涂料虽不沉降,但是在90天后涂料变得过稠失去流动性,这是因为助剂的活化离不开极性溶剂,极性溶剂过少时,助剂无法充分发挥作用.随着极性减小,锌粉及各基团对溶剂的包覆逐渐增大,涂料流动性减小.综上所述,同时使用异丙醇,正丁醇,乙二醇乙醚和二甲苯的涂料性能最稳定.

2.4 PVB和KH-550添加量的影响

不同含量的PVB和KH-550对涂层的各项主要性能的影响如表6所示.

由表6可知,当PVB含量上升,涂层柔韧性和致密度和附着力都得到改善.PVB[19-21]是一种热塑性树脂,长链上含有缩丁醛基、醇羟基和乙酸酯基这三种官能团,自身不易产生交联反应,它的长链结构为涂层提供了良好的柔韧性,所以当PVB含量过低,涂层开裂易脱落.羟基的存在使PVB对金属有很强的粘结能力,与KH-550共同使用,可以增强涂层的附着力.当添加量达到1.0%时,整个涂料体系较其他添加量的涂料性能最优.

从表6还中可以看出随着KH-550含量达到5% 时,附着力为0级,如若降低KH-550的用量,附着力下降,因为KH-550可以促进颗粒间的交联,增强涂料和基体之间的偶联作用[22].它极易发生水解,所以当涂料喷涂在基材上时,KH-550在空气中水解后烷氧基跟基材形成键合[23],另一方面分子链中的乙氧基水解生成的硅醇基与PVB里的羟基结合,起到了良好的粘接效果.当KH-550含量达到5%时,拥有最好的附着力,但总的来看,KH550在2%~5%,附着力都较好,基本都能达到实际需要;若超过这个用量,则会降低锌在涂层的固含量,不仅增加成本,还影响焊接性能.故综合考虑,硅烷偶联剂KH-550的添加量为5%时性能最优.

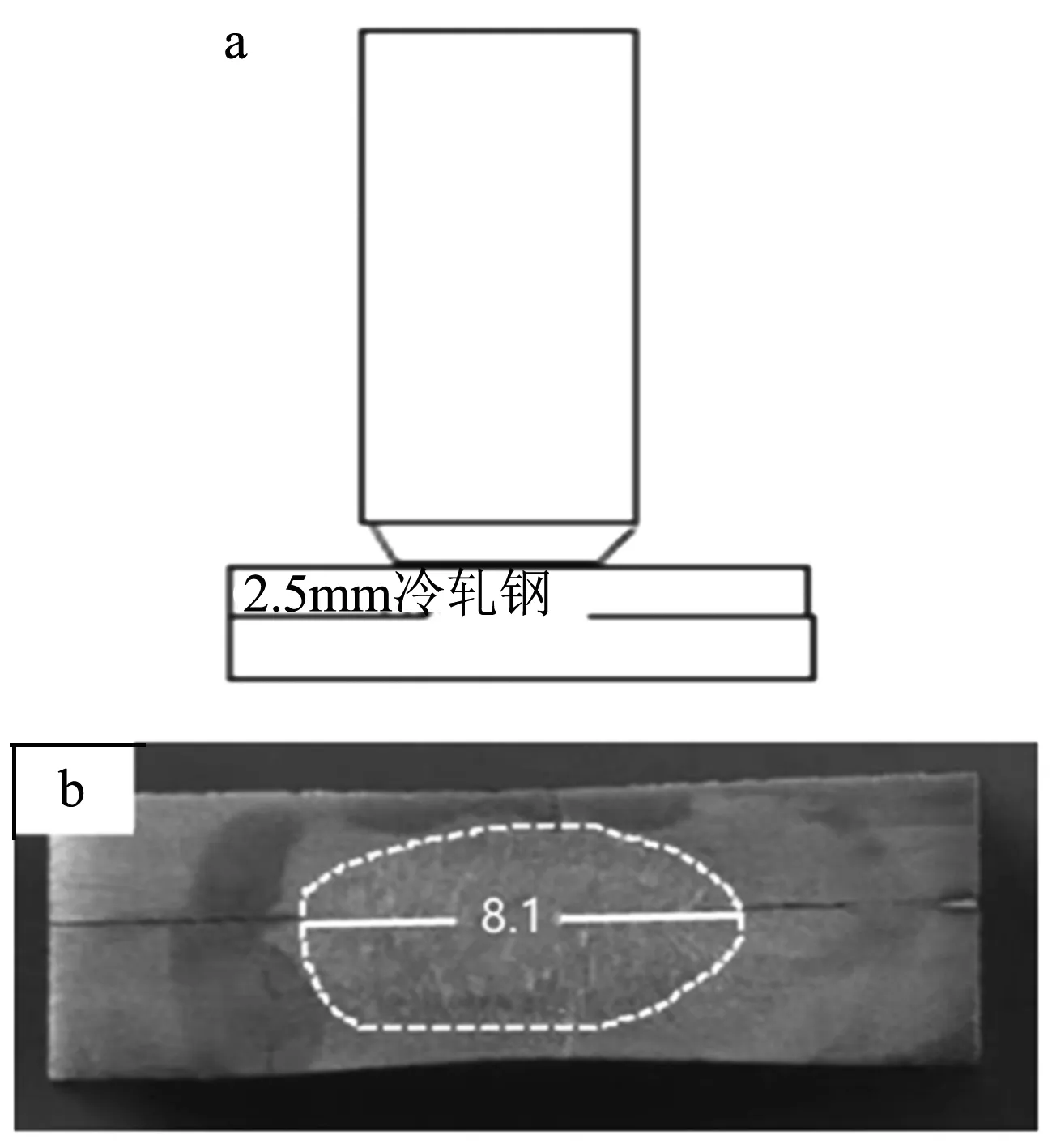

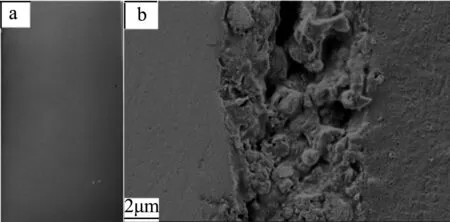

2.5 涂层横截面微观形貌

图2为富锌涂层横截面FESEM图与EDS谱图. 由图可以看出涂层与基体结合致密,没有裂缝以及脱落的情况,结合力良好.这是因为KH-550的水解反应可以形成一层很薄的有机硅薄膜,使其吸附在金属表面上[25],硅醇键的水解形成了Zn—Si—Fe键与基体结合,提高了涂层与基体的附着力.

图2 样品横截面FSEM图(a)与EDS面分部谱图(b)

2.6 涂料的性能表征

2.6.1 焊接试验

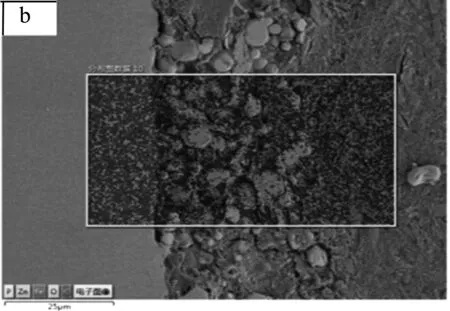

将Q310NQL2冷轧钢与Q345NQR2冷轧钢打磨预处理后,将其喷涂制备好富锌涂料,48 h养护后进行电阻焊试验.焊接试验结束后,将焊点横截面切下进行观察,如图3所示.

图3 电阻焊示意图(a)、电阻焊横截面FSEM图(b)

由图3可以看到,焊点部分都已经将上下两块钢材焊接在一起,电阻焊的断面试样在经过腐蚀后的熔核直径达到了最小标准值,因此在实际施工中,本文制备的富锌涂料满足带漆焊的要求.

2.6.2 盐雾试验

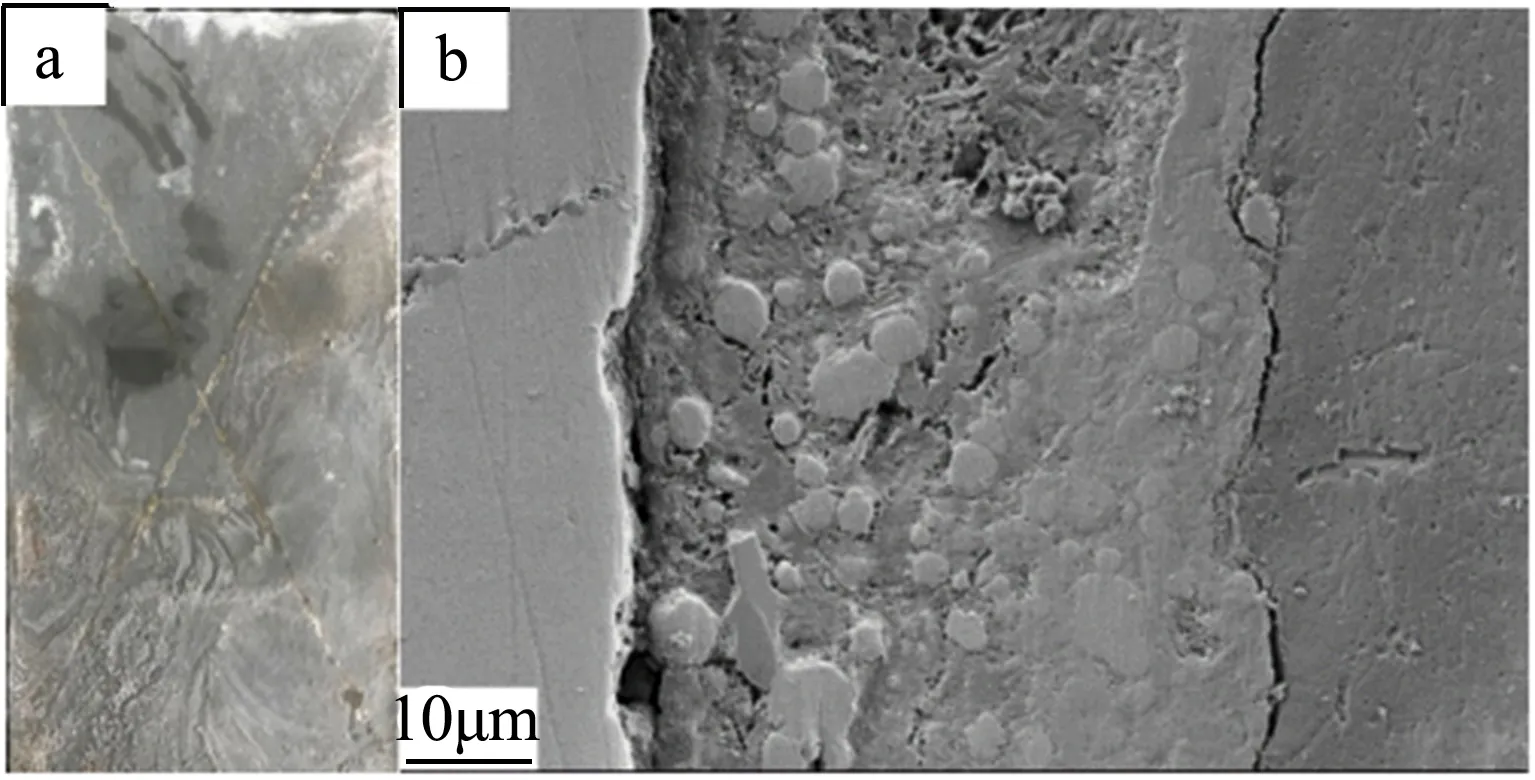

将喷涂上富锌涂料的板材进行划痕处理后,在盐雾箱中进行1 000 h的盐雾试验,通过划痕处锈蚀情况判断涂层的耐盐雾性能,结果如图4所示.

从图4(a)可以看出,涂层在盐雾试验中产生了白锈,无红锈产生,说明锌粉在盐雾试验中起到了牺牲阳极保护阴极的作用,表面上产生了一层硬制腐蚀产物,使富锌漆的强度略微提高,而暴露在试验环境中的划痕处也未产生锈蚀,这是因为电流流向了暴露的地方,生成的腐蚀产物形成了一层保护膜,从而起到防腐的作用.从图4(b)横截面SEM图中可看出,腐蚀产物填充了缝隙,使整个涂层更为致密.涂层与基体接触的地方有轻微的开裂,但不影响与基体的结合力.

图4 富锌漆1 000 h盐雾试验结果(a)和横截面微观形貌结果(b)

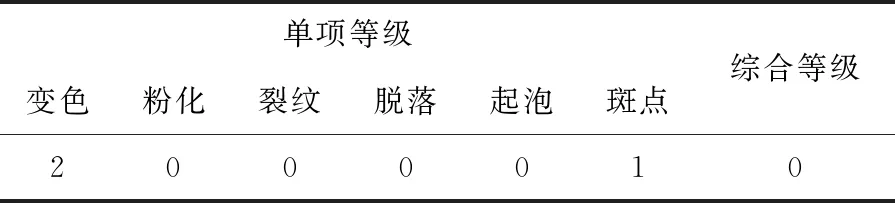

2.6.3 耐高低温循环交变试验

对同样处理的试样进行耐高低温循环交变实验,试验条件为80℃保持4 h,以1℃/min的变温速率降至-40℃保持4 h,以1℃/min的速率升至80℃,95%RH,以上12 h为一周期,试验进行60周期后取出,将试样按GB/T1766-1995色漆和清漆涂层老化的评级方法观察状态进行测定,如图5、表7所示.

图5 试样耐高低温循环试验结果(a)和横截面微观形貌结果(b)

表7 富锌涂层综合老化性能的评定

涂层表面较未试验前的外观相比,除颜色变深外,其它性能无明显变化,涂层老化综合评价为0级.通过对图5(b)横截面的观察可以看到涂层受到轻微的腐蚀,但与基材的结合力并未受影响.

3 结论

(1)整个涂料系统,采用球状与片状锌粉以9∶1的比例混合使用,使锌粉颗粒起到良好的搭接效果,使涂料获得优异的防腐性,还提高了涂层的可焊接性能;

(2)通过选择助剂YB-201A,6900-20X,有机膨润土的用量为1%、3%、0.5%,溶剂为异丙醇,正丁醇,乙二醇乙醚,二甲苯共同使用时,很好地解决了相对高密度的锌粉在液体涂料中的沉降问题;

(3)选用了PVB、硅烷偶联剂KH-550,选择用量为1%、5%,解决了涂层与基材的附着力问题,在此条件下,涂层的性能最为优异,在耐盐雾、高低温循环、焊接等方面能够满足实际需要.