基于主成分分析不同加工方式鲜食小麦蛋白功能特性及亚基结构

2021-07-27温青玉张康逸杨淑祯祝俊国王宇飞李天义

温青玉,张康逸,杨淑祯,祝俊国,王宇飞,李天义

(1.河南省农业科学院农副产品加工研究中心,河南省全谷物小麦制品加工国际联合实验室,河南省全谷物鲜食加工工程技术研究中心,河南郑州 450002)(2.河南省安康食品科技研究院,河南郑州 450006)(3.中北大学化学工程与技术学院,山西太原 038507)(4.淮阳县金农实业有限公司,河南淮阳 466700)

鲜食小麦是色泽碧绿、颗粒饱满、处于乳熟期的小麦粒[1]。由于其色泽诱人、口感独特、营养价值较高等特点,逐渐成为一种深受大家喜爱的全谷物健康食品[2]。鲜食小麦蛋白含量丰富,其营养价值明显优于大多数植物蛋白质,是优质价廉的天然蛋白[3]。由于其蛋白质含量高,氨基酸种类丰富,可将其制作成青麦酱[4]、捻转[5]、青麦糕[6]、鲜食小麦粽子[7]、小炒鲜食小麦,蛋黄火焗鲜食小麦等美味佳肴[8],口感清甜,老少皆宜,且其经济价值和市场前景备受各界的关注,具有良好的发展前景[9,10]。生活中鲜食小麦的加工多采用湿热法和干热法,常见的即为煮制和炒制。与未加工的鲜食小麦相比,热处理后的鲜食小麦食用范围更广。在食品加工过程中,热处理引起的蛋白质的变化会对食品的品质包括风味以及感官特性方面形成有利的影响[11]。主成分分析法作为一种基于降维思想的多元统计方法,近年来为食品品质的综合评价提供便利,因其在减少评价指标的前提下能够提取出主要影响指标而被广泛应用[12]。因此,通过探讨煮制和炒制湿热处理加工方式对鲜食小麦蛋白功能特性及结构的影响,并运用主成分分析法分别对其功能特性进行综合评价,从而找到鲜食小麦的最适加工方式,使其在食品加工过程中保持良好的风味和功能特性的研究具有参考意义。

相关研究表明对鲜食小麦进行适当的热处理,会使鲜食小麦蛋白的持水性,乳化性,溶解性等功能特性发生改变,最终影响产品的品质与营养[5]。李杰等[13]研究表明高温、高压、高剪切力会使粮油中的蛋白结构产生组织化,从而改善食品的口感。Wittayachai等[14]研究表明热加工可能会通过降低可溶性蛋白分子间作用力使蛋白凝胶能力丧失,进而使蛋白的起泡性和泡沫稳定性升髙。Chandrasiri等[15]发现热处理会使蛋白质发生氧化,引起蛋白质的理化性质以及功能特性发生改变。目前,未发现不同湿热处理加工方式对鲜食小麦蛋白功能性质及结构影响方面的研究。

基于以上原因,本实验以炒制和煮制两种湿热处理后的鲜食小麦为原料,通过碱提酸沉法提取蛋白,并对鲜食小麦蛋白的结构和功能特性进行测定,同时运用主成分分析法对不同加工方式鲜食小麦蛋白的功能特性进行综合评价,找到鲜食小麦的最适加工方式,以期为鲜食小麦蛋白的原料热加工和改性研究提供理论依据和数据支撑。

1 材料与方法

1.1 材料与仪器

鲜食小麦(糯麦2号),河南省农科院农副产品加工研究所提供;石油醚(30~60 ℃)、浓盐酸(盐酸浓度36%~38%)、磷酸二氢钾、浓硫酸、甲醇、无水乙醇、无水亚硫酸钠、氯仿、硼酸、氢氧化钠、消化片、氯化钠、十二烷基硫酸钠等,所用试剂均为分析纯。

DHG-9240A鼓风干燥箱,上海精宏实验设备有限公司;JW1042低速离心机,安徽嘉文仪器装备有限公司;K110全自动凯氏定氮仪,山东海能科学仪器有限公司;DYCZ-24DN电泳仪、DYY-6C型电泳仪电源、WD-9413B型凝胶成像分析系统,北京六一生物科技有限公司;SK-R330-Pro数显型翘板摇床,北京大龙兴创实验仪器有限公司;800Y多功能粉碎机,永康市铂欧五金制品有限公司;FJ-200高速分散均质机,上海嫩谷机电设备有限公司。

1.2 实验方法

1.2.1 样品前处理

从冰箱(-40 ℃)里取出冷冻后的鲜食小麦,对其进行清洗,解冻,洗去鲜食小麦表面的杂质及灰尘,待除去表面残留的水分后对其进行炒制和煮制处理。

1.2.2 炒制鲜食小麦

称取350 g左右的鲜食小麦,分别对鲜食小麦进行0 min、5 min、10 min、15 min、20 min不同时间的炒制(功率均为1300 W)处理。将炒过的鲜食小麦冷却至室温后,置于鼓风干燥箱里(55 ℃)烘干至恒重,置于干燥处备用。

1.2.3 煮制鲜食小麦

参照张舒等[16]的方法并略加改动。称取500 g左右的鲜食小麦,分别对其进行0 min、5 min、10 min、15 min、20 min不同时间的煮制(功率均为1300 W)处理。将煮好的鲜食小麦冷却至室温后放进鼓风干燥箱(55 ℃)烘干至恒重,收集放置干燥处备用。

1.2.4 粉碎

把鲜食小麦放到粉碎机里依次进行粉碎,粉碎彻底后过60目筛,将过筛后的鲜食小麦粉置于干燥处,以备后续脱脂处理。

1.2.5 脱脂

参考MacRitchie等[17]的方法,对过筛后的鲜食小麦进行脱脂处理。

1.2.6 鲜食小麦蛋白的提取

参考温青玉等[2]的方法,对脱脂后的鲜食小麦提取蛋白质。

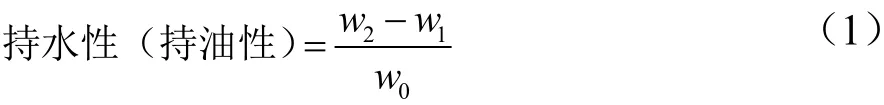

1.2.7 持水性、持油性的测定

参考Hashimoto[18]和孙媛[19]的测定方法。称取0.2 g鲜食小麦蛋白,加入20 mL的蒸馏水(大豆油),充分混匀、震荡,静置20 min后于4000 r/min下离心15 min,倒掉上层未吸附的水(大豆油)后进行称重,计算每克鲜食小麦蛋白样品的持水性(持油性),计算公式如公式(1)所示。

式中:w0表示鲜食小麦蛋白样品的质量,g;w1表示离心管加鲜食小麦蛋白样品的总质量,g;w2表示离心管加离心后沉淀的总质量,g。

1.2.8 乳化性、乳化稳定性的测定

参照Yin[20]的方法,用去蒸馏水配制10 g/L的蛋白溶液,振荡30 min使其充分溶解,3000 r/min下离心10 min,取上清液15 mL,再加入5 mL玉米油在高速分散均质机中以10000 r/min均质1 min,制备得到乳状液后,分别于0 min和10 min时从乳液底部吸取5 μL样品加入到5 mL 0.1% SDS溶液中,混合均匀后在500 nm的波长处分别测定吸光度A0和A10,以0.10% SDS做空白。按公式(2)和公式(3)分别计算乳化活性指数(Emulsifying Activity Index,EAI)和乳化稳定性指数(Emulsifying Stability Index,ESI)。

式中:EAI表示乳化活性指数;ESI表示乳化稳定性指数;A0表示在0 min时的吸光度值;A10表示在10 min时的吸光度值;N表示稀释倍数,100;θ表示油相体积,0.25;L表示比色皿厚度,1 cm;C表示蛋白质浓度,mol/L。

1.2.9 起泡性、起泡稳定性的测定

参照杨锋等人[21]的方法,用去蒸馏水配制10 g/L的蛋白溶液,振荡30 min使其充分溶解,3000 r/min下离心10 min,取上清液30 mL(V0,mL)置于高速分散均质机中以10000 r/min均质1 min后,记录泡沫体积(V1,mL),待静置20 min后,再记录泡沫体积(V20,mL)。按公式(4)和公式(5)分别计算起泡能力(Foaming Capacity,FC)和泡沫稳定性(Foaming Stability,FS)。

式中:FC表示起泡能力,%;FS表示泡沫稳定性,%;V0表示上清液体积,mL;V1表示均值1 min后的泡沫体积,mL;V20表示静置20 min后的泡沫体积,mL。

1.2.10 溶解性的测定

参考朴金苗等[22]的测定方法,取0.5 g鲜食小麦蛋白置于50 mL蒸馏水中溶解,室温振荡1 h后于4000 r/min离心20 min,测定上清液中的氮含量。溶解度计算如公式(6)所示。

1.2.11 SDS-PAGE电泳测定

采用12%分离胶、5%浓缩胶对鲜食小麦蛋白进行SDS-PAGE电泳分析。称取1 mg样品于25 μL 4倍上样缓冲液中,漩涡振荡后离心,取上清液,将其在沸水中煮制8 min使蛋白质发生热变性;恒定电流10 mA,电泳时间约40 min。进入分离胶后,将恒定电流调至20 mA,电泳约80 min,待溴酚蓝距凝胶边缘大约5 mm时,停止电泳;染色液染色1 h后,脱色液进行脱色,多次更换脱色液,直至蛋白条带清晰,最后用凝胶成像系统进行电泳图谱拍摄。

1.2.12 数据统计分析

每个处理均进行3次平行实验,且所得数据均为3次平行实验的平均值,实验数据分别采用SPSS 16.0、Origin 8.0和MATLAB R2014a进行统计分析与绘图分析。其中,显著性比较采用单因素方差分析,当p<0.05时表示数据间具有显著性差异。

2 结果与分析

2.1 持水性和持油性的比较分析

蛋白质的持水性和持油性[23]在蛋白食品的加工过程中起着非常重要的作用,且与食品贮藏过程中的“保鲜”及“成型”有密切的联系。

在炒制和煮制两种热处理加工方式下鲜食小麦蛋白持水性的变化如图1所示。由图1可知,未加工的鲜食小麦蛋白的持水性为1.57 g/g,炒制的鲜食小麦蛋白的持水性在10 min内增加至最高2.38 g/g,煮制的鲜食小麦蛋白的持水性在20 min内增加至3.84 g/g,这与周小理等[24]研究的湿热处理对苦荞蛋白的持水性的影响基本一致。随着热处理时间的延长,炒制处理的鲜食小麦蛋白的持水性先增大后略微减小至2.25 g/g,而煮制处理的鲜食小麦蛋白的持水性则呈逐渐增大趋势。随着热处理时间的延长,两种热处理的鲜食小麦蛋白的持水性差异逐渐显著,在20 min时达到差异极显著水平(p<0.01),此时煮制的持水性达3.84 g/g,而炒制的持水性达到2.24 g/g。综上所述,煮制鲜食小麦蛋白的持水性要高于炒制鲜食小麦蛋白。原因可能是鲜食小麦在煮制过程中吸收水分,促使蛋白质分子与水分子相互作用,增加了疏水基团的暴露[25];而鲜食小麦在炒制过程中水分供应不足,减少了疏水基团的暴露,导致其持水性较煮制鲜食小麦蛋白低。因此,随着热处理时间的延长,两种热处理的持水性差距逐渐显著。

图1 不同加工方式下鲜食小麦蛋白持水性的变化Fig.1 The changes of water holding capacity of fresh wheat protein using different processing methods

在炒制和煮制两种热处理加工方式下鲜食小麦蛋白持油性的变化如图2所示。由图2可知,未加工的鲜食小麦蛋白的持油性为3.89 g/g,煮制的和炒制的鲜食小麦蛋白的持油性在15 min时均增长至最高4.34 g/g。随加工时间的延长,炒制处理的鲜食小麦蛋白的持油性呈先降低后上升再降低的趋势,持油性3.89 g/g先降低至2.00 g/g,后上升至最高4.34 g/g,在20 min时持油性降低至3.93 g/g,而煮制处理的鲜食小麦蛋白的持油性呈先上升后降低的趋势,煮制10 min的鲜食小麦蛋白持油性要显著高于炒制鲜食小麦蛋白(p<0.05),在煮制5 min时差距最为显著(p<0.01),持油性分别为2.00 g/g,3.98 g/g,但煮制20 min的鲜食小麦蛋白持油性2.91 g/g要显著低于炒制持油性3.93 g/g。随着加工时间的延长,蛋白质内部空间结构被破坏,促使肽链展开[26],使油在蛋白质中能够均匀分布,同时,也促进了蛋白质和油分子之间的相互作用[27,28]。两种热处理加工方式相比,煮制鲜食小麦蛋白的持油性要高于炒制鲜食小麦蛋白。原因可能是煮制后的鲜食小麦蛋白中的极性基团更易于与油分子结合,而炒制的鲜食小麦蛋白较难与油分子结合。基于这些特性,可将其应用于油条,油饼等油炸食品,以及烘焙制品中。

图2 不同加工方式下鲜食小麦蛋白持油性的变化Fig.2 The changes of oil retention of fresh wheat protein using different processing methods

2.2 乳化性、乳化稳定性的比较分析

蛋白质的乳化性和乳化稳定性[29]在食品的加工过程中也具有十分重要的作用,良好的乳化性决定良好的口感,但其易受蛋白的分子量,表面疏水性和空间阻碍的影响[30]。

在炒制和煮制两种加工方式下鲜食小麦蛋白乳化性和乳化稳定性的变化分别如图3和图4所示。由图3可知,未加工的鲜食小麦蛋白的乳化性为1.35 m2/g,而炒制的鲜食小麦蛋白的持水性在15 min内增加至最高4.30 m2/g,煮制的鲜食小麦蛋白的乳化性在15 min内增加至4.05 m2/g,这与周小理等[24]研究的湿热处理对苦荞蛋白乳化性的影响结果较为一致。随着加工时间的延长,炒制和煮制处理的鲜食小麦蛋白的乳化性均呈先上升后下降的趋势。两种热处理加工的鲜食小麦蛋白在开始时乳化性相差并不显著,但在10 min时两种热处理加工的鲜食小麦蛋白乳化性差异极显著(p<0.01),此时煮制和炒制的乳化性分别为2.15 m2/g,4.05 m2/g。由图3及乳化性变化幅度可知,炒制鲜食小麦蛋白的乳化性要高于煮制鲜食小麦蛋白。

图3 不同加工方式下鲜食小麦蛋白乳化性的变化Fig.3 The changes of emulsification of fresh wheat protein using different processing methods

图4 不同加工方式下鲜食小麦蛋白乳化稳定性的变化Fig.4 The changes of emulsification stability of fresh wheat protein under different processing methods

由图4可知,未加工的鲜食小麦蛋白的乳化稳定性为14.56 min,炒制和煮制的鲜食小麦蛋白的乳化稳定性在处理20 min内分别增加至15.11 min、19.52 min。随着加工时间的延长,炒制处理的鲜食小麦蛋白的乳化稳定性呈先下降后升高的趋势,乳化稳定性14.56 min先降低至11.62 min,后上升至最高15.11 min,煮制处理的鲜食小麦蛋白的乳化稳定性呈先上升后降低再上升的趋势,乳化稳定性14.56 min先升高至15.75 min,后降低至12.93 min,在20 min时乳化稳定性上升至最高19.52 min。由图4以及乳化稳定性变化的幅度可知,煮制鲜食小麦蛋白的乳化稳定性要高于炒制鲜食小麦蛋白,且随着加工时间的延长,两种热处理的鲜食小麦蛋白在10 min时的乳化稳定性差异不显著,而在加工10 min后两种热处理的鲜食小麦蛋白的乳化稳定性差异逐渐显著(p<0.05)。

出现上述情况的原因可能是适度的热处理会增大鲜食小麦蛋白分子的柔顺性,促使乳化性的上升,但过度的热处理会导致蛋白质过度变性产生许多聚集体,使分子的柔顺性降低,溶解度降低,从而导致其乳化效果明显下降[31]。王金梅[32]研究发现热处理会使蛋白的乳化性上升,且证明了热处理后的蛋白确实比未热处理的蛋白具有更加柔顺性的构象,这与本实验研究结果较为相似。随着加工时间的延长,蛋白分子柔韧性不断增强,使热处理后的鲜食小麦蛋白的乳化稳定性增强。基于这些特性,可将其应用于面包,牛奶,蛋糕,汤圆,糯米丸子中。

2.3 起泡性、泡沫稳定性的比较分析

蛋白质的起泡性和泡沫稳定性在一些食品领域也是起着十分重要的作用,其主要受蛋白浓度、pH值、温度等因素的影响。

在炒制和煮制两种加工方式下鲜食小麦蛋白起泡性和泡沫稳定性的变化分别如图5和图6所示。由图5可知,热处理前鲜食小麦蛋白的起泡性为28.89%,炒制和煮制鲜食小麦蛋白的起泡性最高值分别为44.67%、40.00%,随着加工时间的延长,两种热处理的鲜食小麦蛋白的起泡性均呈先上升后下降的趋势,煮制的起泡性先从28.89%上升至40.00%,后下降至36.22%;炒制的起泡性先从28.89%上升至44.67%,后下降至40.00%。且炒制鲜食小麦蛋白的起泡性大于煮制鲜食小麦蛋白的,炒制鲜食小麦蛋白的起泡性在10 min时达到最佳为44.67%,且在10 min时炒制鲜食小麦蛋白的起泡性44.67%显著高于煮制36.67%(p<0.05)。在热处理过程中,起泡性先呈现上升趋势的原因可能是因为热处理使蛋白质被破坏,暴露更多的疏水性氨基酸,提高空气与鲜食小麦蛋白结合的能力,进而提高鲜食小麦蛋白的起泡能力。张舒等[16]也发现了采用蒸制和煮制处理绿豆,绿豆蛋白的起泡性也显著提高,与本研究结果较一致,但随着热处理时间的增加,起泡性呈现下降的趋势,可能是因为过度的热处理减弱了鲜食小麦蛋白的肽链柔软程度,致使起泡性减弱。

图5 不同加工方式下鲜食小麦蛋白起泡性的变化Fig.5 The changes of foamability of fresh wheat protein under different processing methods

图6 不同加工方式下鲜食小麦蛋白泡沫稳定性的变化Fig.6 The changes of foam stability of fresh wheat protein under different processing methods

由图6可知,热处理前鲜食小麦蛋白泡沫稳定性为34.72%,炒制和煮制鲜食小麦蛋白的泡沫稳定性在15 min时分别为25.55%、41.11%。总体来看,炒制和煮制鲜食小麦蛋白的泡沫稳定性均呈先降低后升高再降低的趋势,炒制的泡沫稳定性先从34.72%降低至20.10%,后上升至25.55%,在20 min时泡沫稳定性又降低至16.67%;煮制的泡沫稳定性先从34.72%降低至21.78%,后上升至最高41.11%,在20 min时泡沫稳定性又降低至21.44%。这可能是由于热处理初始时鲜食小麦蛋白结构被破坏,单体分子增多,溶解度降低,使得鲜食小麦蛋白泡沫稳定性降低。适当时间的热处理后,鲜食小麦蛋白中含有的单体分子逐渐分解成具有可溶性的小分子蛋白,溶解度上升,故鲜食小麦的泡沫稳定性呈增长趋势;但随着热处理时间的延长,鲜食小麦蛋白的溶解度逐渐降低,致使鲜食小麦蛋白形成的泡沫厚度,强度减弱,因此泡沫稳定性又呈现下降的趋势。这与乔立文[33]认为蛋白的起泡稳定性降低是由于蛋白及其复合物分解导致的研究一致。此外,蛋白的起泡性和泡沫稳定性可赋予食品松软的结构和良好且独特的口感,基于此性质可将其应用于冰激凌、蛋奶酥、棉花糖、土司面包,奶油蛋糕等产品中。

2.4 溶解性比较分析

溶解性是评价蛋白质应用性的一个至关重要的指标,它易受pH值、温度、离子强度等因素的影响[34]。溶解性好的蛋白质易于食品的加工利用,同时有利于增加食品的营养价值,如功能型饮料等。

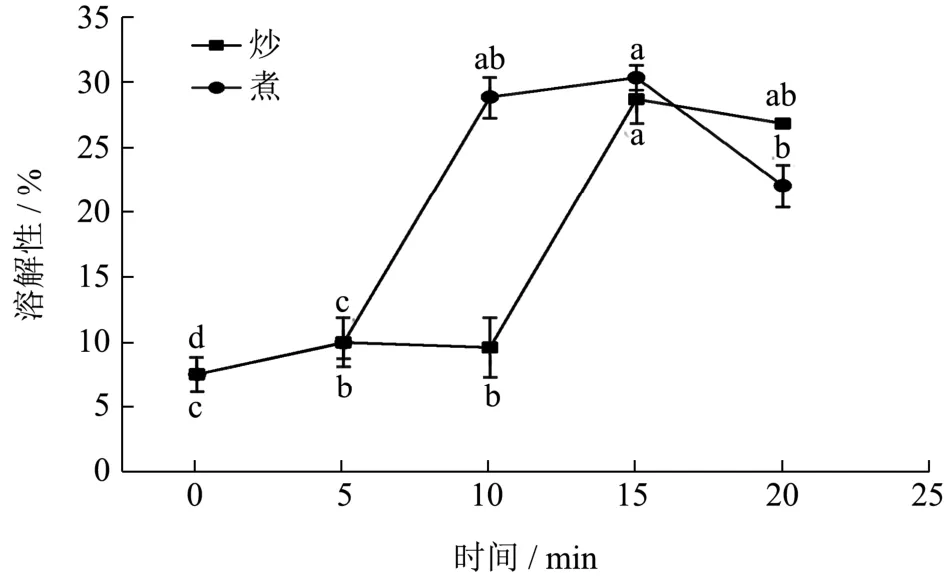

在炒制和煮制两种加工方式下鲜食小麦蛋白的溶解度的变化如图7所示。由图7可知,两种加工方式下鲜食小麦蛋白的溶解性均随热处理时间的增加呈先上升后下降的趋势,炒制的溶解性先从7.51%升高至28.66%,后下降至26.80%;煮制的溶解性先从7.51%升高至30.31%,后下降至22.04%。在10 min时煮制鲜食小麦蛋白的溶解度28.83%要显著高于炒制鲜食小麦蛋白的溶解度9.57%(p<0.01),且在15 min时,两种加工方式下鲜食小麦蛋白的溶解性均达到最佳,此时,炒制和煮制鲜食小麦蛋白的溶解度分别为28.66%、30.31%。在热处理加工过程中,初期鲜食小麦蛋白分解成可溶性小分子蛋白,随着热处理加工时间的延长,小分子蛋白又重新聚集成不溶性的大分子蛋白,所以煮制和炒制的鲜食小麦蛋白的溶解度呈先上升后下降的趋势[35]。李爽等[36]研究发现热处理后完全变性的葵花蛋白的溶解性开始下降,这与本实验热处理15 min后的实验结果相一致,还有张舒等[16]研究发现热处理20 min后完全变性的绿豆蛋白的溶解度也开始下降,与本实验研究结果较为相似,导致蛋白变性所需热处理时间的不同可能是因为与绿豆蛋白相比鲜食小麦蛋白的成分和结构较简单,水溶性蛋白含量较高,在加热环境下易变性。因此,在食品生产过程中,可以采用适度热加工条件来避免蛋白溶解度的下降,进而保持食品的功能特性。

图7 不同加工方式下鲜食小麦蛋白溶解性的变化Fig.7 The changes of solubility of fresh wheat protein under different processing methods

2.5 功能特性的综合评价

2.5.1 功能特性主成分分析

主成分分析法可将较多的评价指标降维成几个互不相关的综合指标,这些综合指标能够反应所有指标提供的大部分信息[37]。因此,本文对不同加工方式下鲜食小麦蛋白的持水性、持油性、乳化性、乳化稳定性、起泡性、泡沫稳定性以及溶解性进行主成分分析。运用MATLAB R2014a求出各个主成分的特征值、贡献率和累计贡献率,如表1所示。

表1 主成分特征值、贡献率和累计贡献率Table 1 Eigenvalue, contribution rate and cumulative contribution rate of principal component

依据主成分特征值a≥1的基本原则,煮制和炒制加工方式分别提取3个主成分。煮制加工方式提取的3个主成分的贡献率分别为46.56%、34.37%和19.06%,累积贡献率为99.99%。炒制加工方式提取的3个主成分的贡献率分别为46.65%、30.30%和23.03%,累积贡献率为99.98%,能够反应功能特性的大部分信息。因此,可以用前3个主成分(分别定义为PC1、PC2、PC3)对不同加工方式鲜食小麦蛋白的功能特性进行综合评价。煮制加工方式提取的3个主成分对应的得分(分别定义为F1、F2、F3)[38]为:

炒制加工方式提取的3个主成分对应的得分(分别定义为F4、F5、F6)为:

由表1和表2可知,煮制加工方式PC1的贡献率为46.56%。在得分F1的表达式中,持油性(x2)系数最大;PC2的贡献率为34.37%,在得分F2的表达式中,持水性(x1),溶解性(x7)系数最大;PC3的贡献率为19.06%,在得分F3的表达式中,乳化性(x3),乳化稳定性(x4)系数最大。综上所述,持水性、持油性、乳化性、乳化稳定性和溶解性可作为煮制加工方式鲜食小麦蛋白功能特性的综合指标。

表2 各主成分的特征向量Table 2 Eigenvectors of principal components

对于炒制加工方式而言,PC1的贡献率为46.65%,在得分F4的表达式中,乳化稳定性(x4)系数最大;PC2的贡献率为30.30%,在得分F5的表达式中,持油性(x2),溶解性(x7)系数最大;PC3的贡献率为23.03%,在得分F6的表达式中,起泡性(x5),持水性(x1)系数最大。综上所述,持水性、持油性、乳化稳定性、起泡性和溶解性可作为炒制加工方式鲜食小麦蛋白功能特性的综合指标。

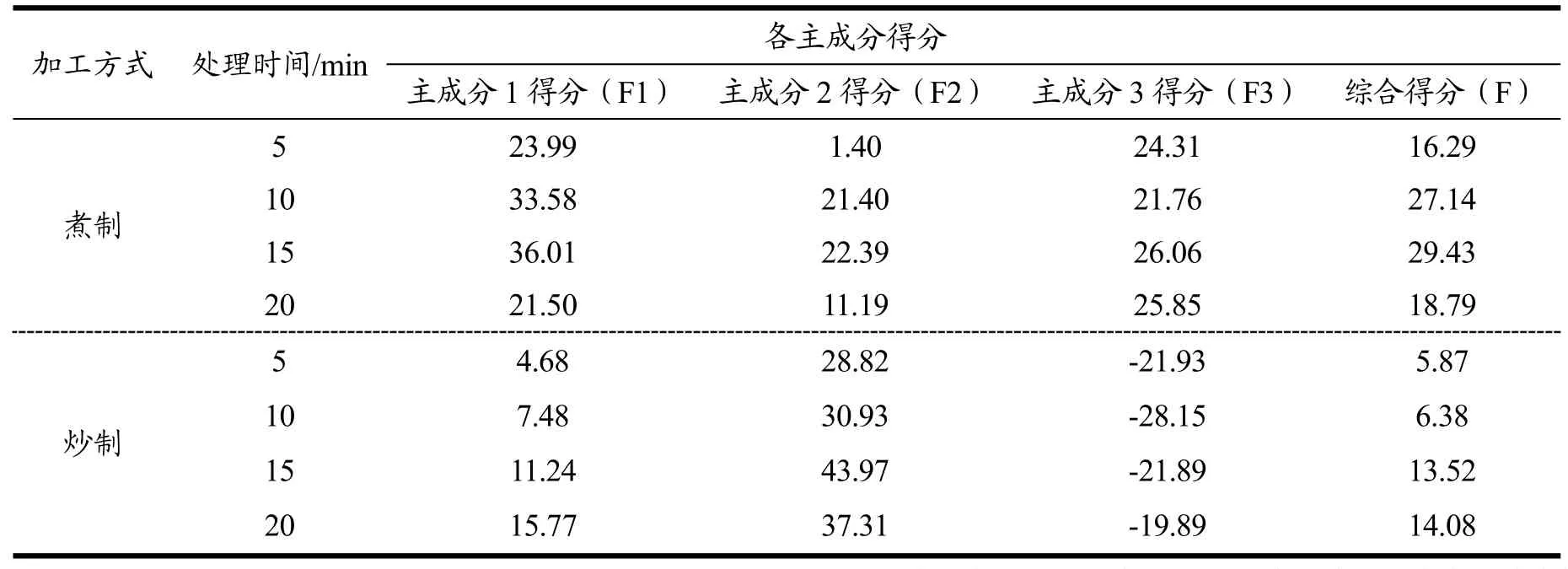

2.5.2 功能特性综合评价

在煮制和炒制加工方式下不同处理时间提取的各主成分的得分和综合得分情况如表3所示,综合得分是根据F=λ1F1+λ2F2+λ3F3(λ为贡献率)[39]计算得出。综合得分越高,表明鲜食小麦蛋白的功能特性越好;反之,则表明鲜食小麦蛋白的功能特性越差[40]。从表3中可以看出,煮制5 min、10 min、15 min和20 min鲜食小麦蛋白的功能特性的综合得分分别为16.29、27.14、29.43和18.79,其中煮制15 min时的综合得分最高(29.43),证明煮制15 min时鲜食小麦蛋白的功能特性最好。而炒制5 min、10 min、15 min和20 min鲜食小麦蛋白的功能特性的综合得分分别为5.87、6.38、13.52和14.08,其中炒制20 min时的综合得分最高(14.08),证明在炒制条件下炒制20 min鲜食小麦蛋白的功能特性最好。煮制和炒制加工方式相比,煮制的鲜食小麦蛋白功能特性的综合得分普遍比炒制的高,证明煮制的加工方式更适宜加工鲜食小麦。

表3 功能特性的评价得分Table 3 Evaluation score of functional characteristic

2.6 SDS-PAGE分析

在炒制和煮制两种热处理加工方式下不同热处理时间的鲜食小麦蛋白的电泳图谱如图8所示。图8中共有9泳道,其中5泳道为鲜食小麦蛋白的条带,均有6个鲜食小麦蛋白亚基条带,分别为104.30 ku、90.40 ku、37.60 ku、26.80 ku、21.20 ku、14.70 ku。

图8 炒制和煮制两种加工方式下鲜食小麦蛋白的SDS-PAGE电泳图谱Fig.8 SDS-PAGE electrophoretogram of fresh wheat protein under two processing methods of frying and cooking

由图8可知,在相同热处理加工方式下,随着加工时间的增加,鲜食小麦蛋白中大分子量的蛋白亚基条带颜色逐渐变浅,而小分子量的蛋白亚基条带颜色逐渐加深,即鲜食小麦大分子量蛋白逐渐降解为小分子量蛋白。这可能主要是因为热处理破坏了蛋白质的内部空间结构,造成肽链展开断裂,促使大分子量蛋白分解成小分子量蛋白,这与蛋白的功能特性相对应。两种热处理加工方式相比,煮制鲜食小麦蛋白中的一条分子量为21.20 ku Ⅴ基条带随热处理时间的延长逐渐消失,而炒制鲜食小麦中的21.20 ku Ⅴ基条带随热处理时间的延长逐渐显现,说明在炒制过程中鲜食小麦蛋白中慢慢出现了分子量为21.20 ku的蛋白亚基条带,与张舒等[16]发现煮制绿豆蛋白中增加了一条35.40 ku的条带的情况较为相似。此外,煮制的鲜食小麦蛋白中的小分子条带颜色较炒制的深,含量较多。结合上述不同加工方式鲜食小麦蛋白功能特性的综合得分可知,煮制湿热处理加工方式更适合加工鲜食小麦,保持良好的功能特性。

3 结论

本研究通过炒制和煮制两种热处理加工方式对鲜食小麦进行加工,再利用碱提酸沉法提取鲜食小麦蛋白,并对其进行结构和功能特性的测定,同时借助主成分分析法对不同加工方式鲜食小麦蛋白的功能特性进行综合评价,找到鲜食小麦的最适加工方式。电泳结果表明炒制和煮制的鲜食小麦蛋白中小分子蛋白亚基条带颜色均随热处理时间的增加而变深,即小分子蛋白含量均增加,且煮制鲜食小麦蛋白中的分子量为21.20 ku的条带逐渐消失,而炒制鲜食小麦蛋白中的此条带则逐渐显现。同时,功能特性研究结果表明与原鲜食小麦蛋白相比,炒制和煮制的鲜食小麦蛋白的持水性分别增加了51.60%、144.60%,持油性分别增加了9.80%、10.30%,乳化性分别增加了218.50%、200%,且乳化稳定性分别增加了3.80%、34.10%,起泡性分别增加了54.60%、38.50%,溶解性分别增加了2.8倍、3.0倍。而炒制的鲜食小麦蛋白起泡稳定性减少了26.50%,煮制的鲜食小麦蛋白的起泡稳定性增加了18.40%,证明两种热处理的鲜食小麦蛋白的持水性、持油性、乳化性等功能特性均得到改善,且优于未热处理加工的原鲜食小麦蛋白。主成分分析结果表明,煮制15 min时的综合得分最高为29.43,而在炒制条件下炒制20 min时的综合得分最高为14.08,煮制和炒制加工方式相比,煮制的鲜食小麦蛋白功能特性的综合得分比炒制的高。因此,炒制和煮制两种热处理加工方式都会使鲜食小麦蛋白功能特性得以改善,使其更有益于保持食品的风味以及提升鲜食小麦产品的品质,且煮制比炒制更能提升鲜食小麦蛋白的功能特性。