降低燃料粒度标准偏差的生产实践

2021-07-27梁长贺秦志勇

李 宁,徐 冰,马 鹏,梁长贺,秦志勇

(宝武集团马钢股份有公司炼铁总厂,安徽 马鞍山 243003)

我国高炉料主要还是以高碱度烧结矿为主,搭配酸性炉料如球团矿或者块矿[1]烧结矿入炉比例基本在70%以上,烧结矿成分的稳定对于高炉的稳定顺行有着重要作用[2]。燃料在烧结过程中主要起发热和还原作用,水碳的匹配对烧结过程至关重要。烧结用燃料粒度过粗或者过细时,都会对烧结过程带来不利影响。由于布料过程中的偏析作用,大颗粒的燃料比较集中的滚落至烧结料层的中下部,使烧结料层的中下部焦粉含量过多,垂直燃烧速度下降,粗颗粒燃料周围呈强还原性氛围而产生大量的FeO。燃料粒度对烧结过程参数及理化成分有着重要影响[3]。烧结对燃料粒度的要求是粒度范围分布合理,偏析小。燃料粒度的控制是烧结生产原料保供的一项重要工作。

1 生产现状

1.1 燃料生产破碎流程(见图1)

图1 燃料破碎系统流程图

1.2 液压四辊机器规格和性能(见表1)

表1 对辊、四辊主要规格性能表

燃料通过振动筛进行粒度筛分,其中粒度>22 mm的筛上物通过对辊进行预破碎(后期增加),然后与筛下物合流进中间仓通过液压四辊进行破碎。铁厂内要求粒度控制标准为<3 mm粒级占比为78%~83%。受焦粉来料强度、粒度、四辊来料上料量定,四辊更换修复不及时,四辊落料区域宽度小、四辊蓄能器压力波动大等因素影响,四辊成品粒度波动,不稳定。

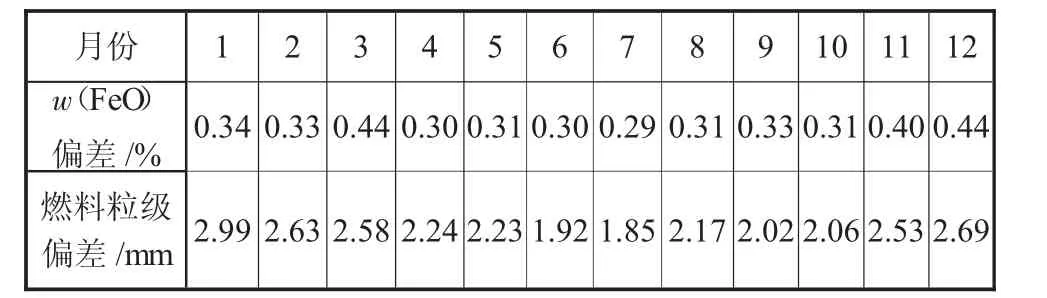

从图2和表2中可以看出,2018年燃料粒度标准偏差(燃料粒度<3 mm占比标准偏差)为2.33,最高为2.985,燃料粒度的波动,对烧结带来的最直观的表现就是烧结矿FeO波动大。

表2 2018年Fe O偏差与燃料粒级偏差对应表

图2 增加分料器后入辊燃料分布宽度变化

2 降低燃料粒度标准偏差的措施

2.1 降低四辊辊面直径差

由于长期受到焦粉磨损及异物损伤,四辊辊面直径差平均达到了7.3 mm,对现有四辊进行修复或更换,根据破损情况选择修复还是更换,降低四辊辊面直径差。修复后的辊面直径差平均值降低到了5.0 mm以下,辊皮表面的凹凸不平现象得到明显改善,减少了破碎后的粒度两极分化现象。

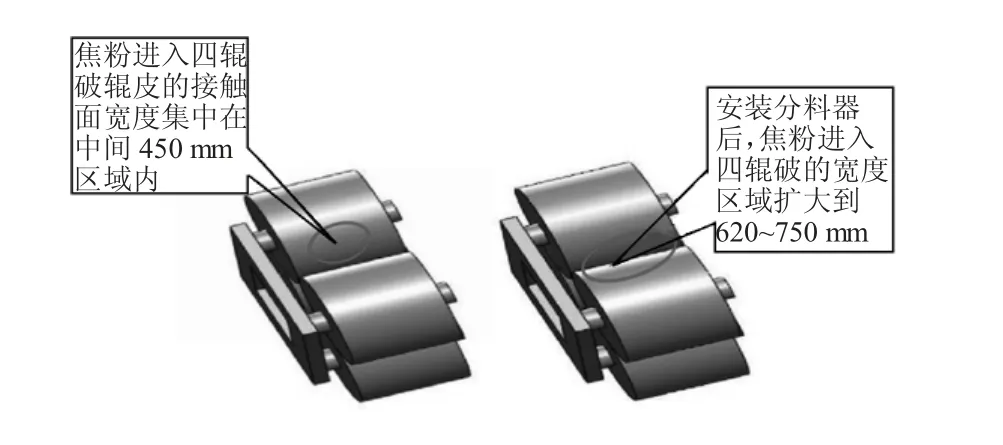

2.2 扩大焦粉与四辊碎机辊皮的接触面积

经现场测定,燃料通过小皮带进入四辊时落料区域集中在中间450~500 mm部位,四辊的功能没有全部发挥,影响四辊的破碎效率,导致焦粉破碎的产、质量下降。通过在进料小皮带上加装分料器,将进料宽度拓宽[4]。燃料进入四辊与辊皮的接触面宽度扩大到700 mm,增加了燃料与四辊辊皮的接触面积,提高了四辊的破碎效率,有利于燃料破碎粒级稳定性的提高。

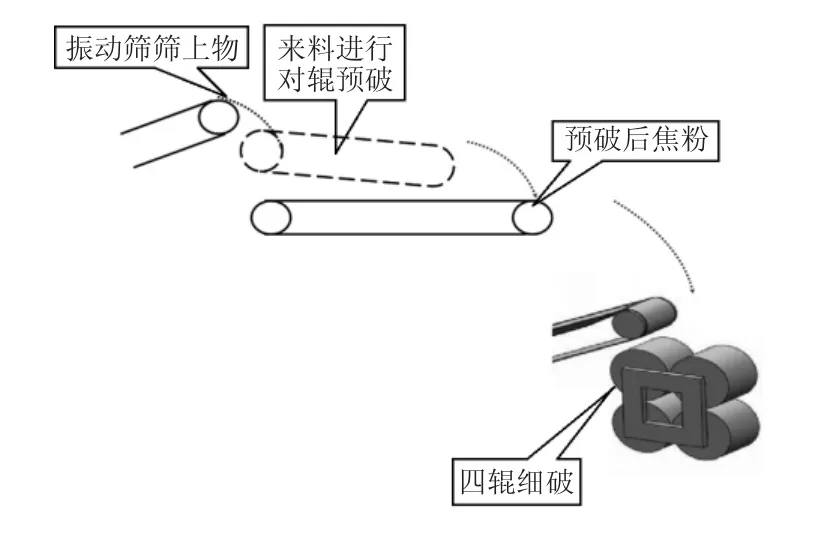

2.3 增加对辊预破碎(见图3)

燃料来源为高炉干熄焦返焦,来料粒度偏细大,一方面加剧的四辊辊皮的磨损,另一方面影响破碎效果。为此,流程上增加对辊,将燃料振动筛筛上物进入四辊进行预破碎,极大的降低了进入四辊进入破碎的粒粒度,不仅降低了对四辊的磨损,又提高了破碎的均匀性。

3 结论

通过对影响燃料破碎粒度的主要因素进行排查解决,改善了燃料粒度组成,降低了燃料粒度偏差,通过图3可以看出,2019年5月份工艺设备改进后,燃料粒度偏差由前期的均值2.33降低到2019年改进后的均值1.87。四辊辊面的使用寿命由3个月提高到6个月以上(见表3)。燃料粒度的改善对烧结过程及FeO指标起到了积极的改善作用[5]。

图3 对辊预破流程示意图

表3 2019年燃料粒级偏差