基于正交试验的机床切削功率分析★

2021-07-27王园,邱行

王 园,邱 行

(1.山西工程职业学院,山西 太原 030009;2.中国电子科技集团公司第二十九研究所,四川 成都 610036)

机械加工过程中,由于机床在运转时自身要消耗很大一部分能量,而且考虑到加上载荷作用后又要损耗一部分能量,因此切削功率在总的输入功率中所占比例非常小,导致机床的能量效率很低。如果能从工艺手段中提高机床能量效率,就能大大降低不必要的能源损耗,同时能够实现节能减排的绿色制造目标。

国外学者Morim[1]等分析了影响机床能效的因素,提出了提高机床能量效率的三种方法,包括改善切削条件、进行加速度控制以及快速转换同步主轴,而获取机床的切削功率则是获取能量效率的关键。

国内学者刘飞[2],徐宗俊从机床能量传输数学模型出发,首次建立了机床功率信息传感型监控系统的数学模型,指出了此模型在研究机床功率信息动态响应特性、提示功率随切削负载率和在外界干扰信息作用下的变化规律。

本文通过对普通机床和数控机床进行切削加工的试验研究,获得大量功率数据,并通过SPSS软件分析得到相应的正交试验数据表格,以研究不同切削条件对机床切削功率、能量效率影响规律,并得出三种不同切削用量的影响比重情况。

1 切削正交试验设计[3-5]

正交试验设计是一种解决多因素、多水平对比试验的数学方法。它依据数学统计的原理,根据正交性从大量的试验因素中挑选具有正交性质的因素和水平指标,通过均衡搭配组合,使用那些具有代表性、典型性的组合进行试验。这些有代表性的点具备了“均匀分散,齐整可比”的特点,以此涵盖各个因素的组合情况,极大地减少了试验次数。

正交试验的设计关键是正交表的设计,而正交表也叫正交阵列,是试验设计的基本工具,其是根据均衡分布的思想,运用组合数学理论构造的一类数学表格。表示方法为L a(bc),其中L表示正交表;a表示试验次数,也就是表的行数;b表示因素的水平数,每个因素的所取值范围;c表示因素的个数。

本文中所涉及的试验要探讨切削用量对机床切削功率的影响情况,因此试验的因素为3个,分别为进给量、背吃刀量、切削速度,那么相应的检验指标就为切削功率。根据试验水平一般以2~4为合适、以尽量减少试验次数的选择原则,选择试验因素水平为3。在保证刀具参数一致以及刀具磨损影响较小的情况下,可以在切削三要素经验值范围内选择三因素的水平。初步建立相应的因素水平表,如表1所示。

表1 因素水平表

确定试验所用的正交表选用L9(3)4。需要获取不同指标具体情况,可以分别建立相应的试验表格。例如,需探讨切削用量三要素对切削功率的影响规律,正交表格在因素水平表基础上增加功率项目即可。由于本次试验采用三因素三水平的正交试验,表的总行数为9,因此需要9组试验数据,而且不同机床类型需要分开进行试验测取,获取试验数据之后就可以进行相应试验数据分析。

2 试验过程

本次试验对象为CD6140A的普通卧式车床,试验工件材料为45#钢材,棒料直径为59 mm,刀具为涂层硬质合金刀片,实际切削功率由KISLTER9257B压电式三分力测力板测量切削力,进而计算得出相应切削功率。

由于需要测取不同切削用量下的机床切削功率、主轴输入功率,每次测量时需采用保证2个量不变而改变另一个量的控制变量法,这样可以获取多组单变量试验数据。由于本次试验采用正交试验方法,可以筛选部分数据进行相应结论分析,具体根据正交试验表格类型来确定,因此切削用量三变量均处于三水平状态。具体的切削加工试验初始数据与试验步骤如表2所示。

表2 正交试验切削参数表

试验获取了切削力的三向分力即Fx、Fy、Fz,本文需探讨切削用量三要素对切削功率的影响,其中主轴转速与切削速度的函数关系如式(1)。

式中:Fz为主切削力,N;n为主轴转速,r/min;d为工件直径,mm。

3 切削功率的分析

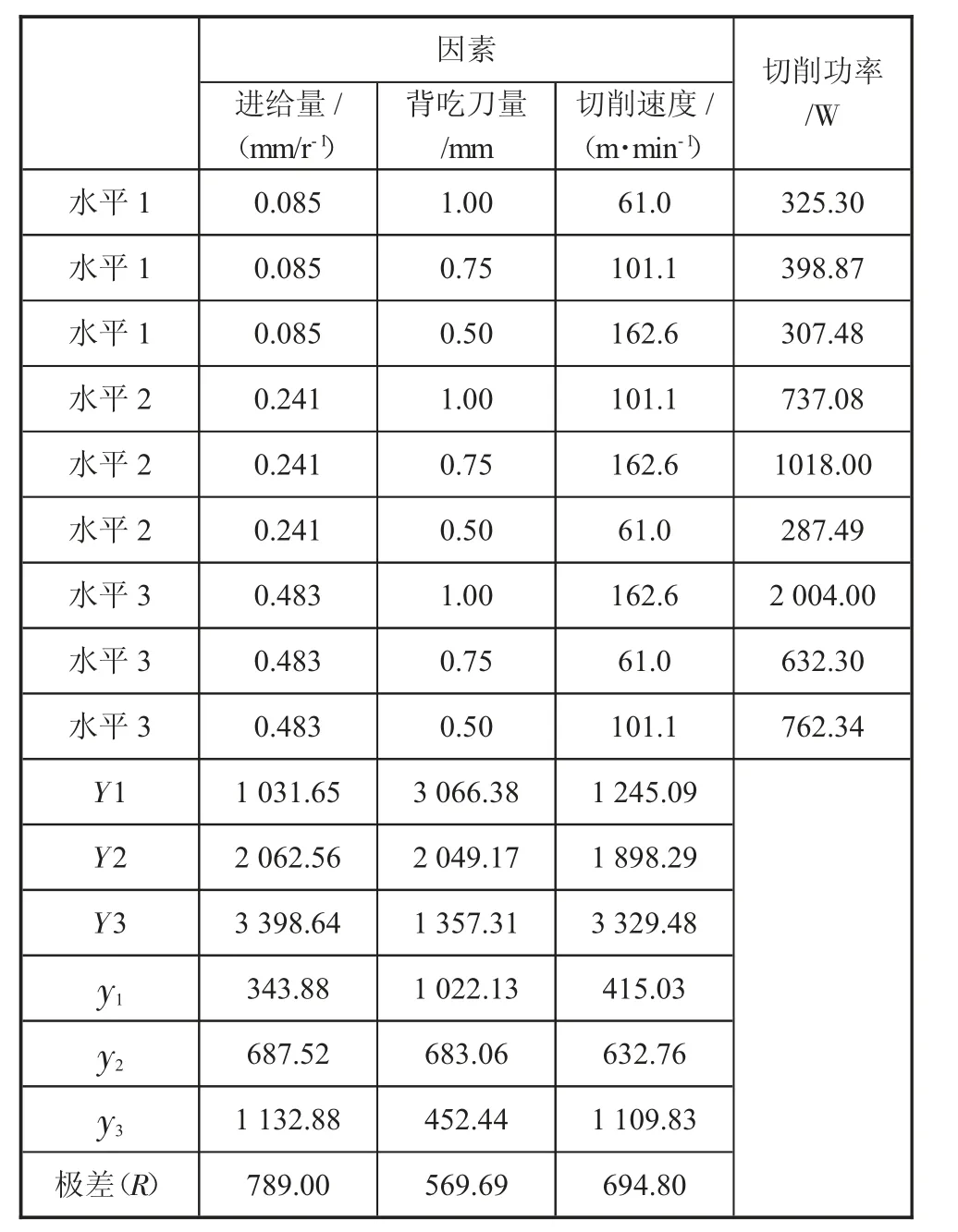

利用极差分析的方法计算相同因素不同水平的均值以及均值的平方,并列出极差分析表,如表3所示。

表3 切削功率的极差分析表

yi为i水平的水平均值。极差是同一列中最大值减去最小值,反映了因素水平对试验指标的影响程度。同样yi=1/3Yi,可以分别计算出不同水平下因素平均值。

由表3中极差数据R,789.00>694.80>569.69,可以得出因素影响的主次关系:进给量>切削速度>背吃刀量。

下面利用SPSS软件切削功率的影响因素进行方差分析,进行单变量的因素分析,进给量、背吃刀量和切削速度分别对切削功率的影响见下页表4。

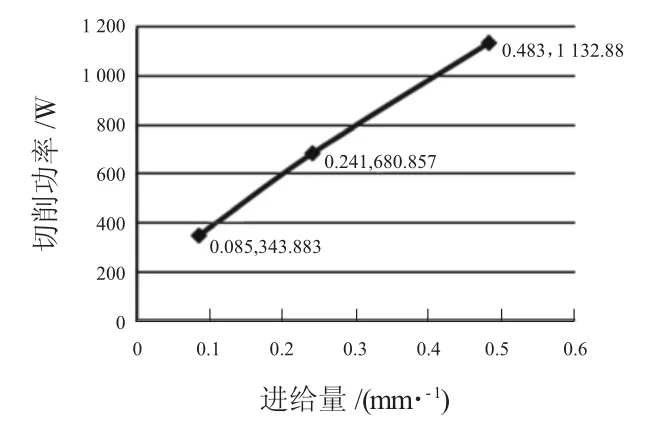

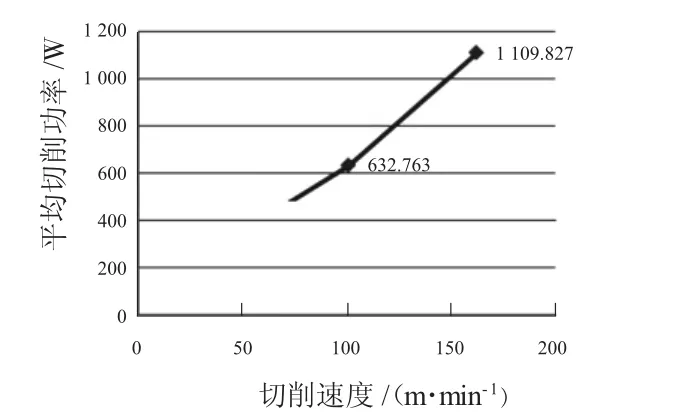

从表4中可以看出,仅就某一变量而言,各因素水平对结果影响的强弱顺序为:A3>A2>A1,B3>B2>B1,C3>C2>C1。对此,可以绘制各因素的影响趋势图,如第21页图1~图3所示。

图1 进给量对切削功率的影响效应

图3 切削速度对切削功率的影响效应

表4 切削功率单因素统计量表

图2 背吃刀量对切削功率的影响效应

进行相应的方差分析,可以得到如表5所示的结果。

从表5可以看出,进给量和切削速度对切削功率影响较为显著,而背吃刀量的影响则不是很明显。本次试验误差比较明显,一方面是影响切削功率的因素较多,而本次试验没有考虑全面;另一方面是实验过程中仪器设备的误差影响。从最后的显著性检验F值可知,各因素的主次顺序为进给量>切削速度>背吃刀量,和前文中极差方法分析结果一致。在实际生产中,如果仅针对减小切削功率来说,保证切削质量情况下,可以选用较大的背吃刀量,较小的进给量和切削速度。

表5 切削功率方差分析表

4 结论

在机械加工系统的运行过程中存在着各种性质的能量损耗,能量的损失必然会导致机床能量效率的降低,因此分析加工过程的能量损耗,找出切削条件对切削功率的影响规律,既有利于优化切削参数,也有利于减少机床能耗。

本文通过正交试验获取相应的数据,进行极差与方差分析,得出进给量、背吃刀量、切削速度在选定水平中对功率影响的一种大体规律。根据试验数据处理及分析,得到结论,对于切削功率而言,在选定的切削用量水平中,各因素影响主次顺序为:进给量>切削速度>背吃刀量。因此实际加工过程中,在保证相同材料切除率以及机床刚度足够的条件下,为减小切削功率和节省能量消耗,可以选用小的进给量、大的背吃刀量以及合理的切削速度。