轧钢设备液压系统液压泵的选型

2021-07-27姚志刚

姚志刚

(太原重工股份有限公司技术中心轧钢所,山西 太原 030024)

1 概述

轧钢设备泛指用于轧制钢材的全部设备,包含轧钢主机和多种辅助设备。按主机用途可大致分为板带轧机、钢管轧机、型钢轧机和特种轧机等。

液压传动系统由于其自身的优势,在轧钢设备中得以广泛应用。液压系统的主要特点是,结构简单、工作可靠、单位功率重量轻、方便无级调速、易于实现自动化等。而且液压传动介质具有弹性和吸振能力,使得液压传动运转平稳可靠,可自润滑,易于散热,所以使用寿命较长[1-2]。

在轧钢设备的液压系统中,主要依靠液压缸和液压马达作为执行元件,实现各种工艺动作。液压缸将液压能转换成直线往复运动,液压马达将液压能转换成回转运动,输出转矩和转速。少数情况下,也使用只能有限角度回转的摆动马达。

2 功能

工程实际中的液压系统,通常由5部分组成,能源装置、执行元件、控制元件、辅助元件和工作介质。其中,液压泵作为液压系统的动力源,负责将原动机输出的机械能转换成流体的压力能[3]。

本文只探讨作为能源装置的液压泵。液压泵的种类较多,主要有齿轮泵、叶片泵、螺杆泵和柱塞泵。柱塞泵又分为轴向柱塞泵和径向柱塞泵。按照工作容腔周期变化而吸入和排出的液体是否恒定,又可分为定量型和变量型。

叶片泵的工作压力较低,仅适用于机床系统。齿轮泵的抗污染能力最好,特别适用于工作环境较差的场合。双作用叶片泵和螺杆泵的流量均匀。目前,各类液压泵的额定压力都有所提高。但相对而言,柱塞泵的额定压力最高。按结构形式,轴向柱塞泵的总效率最高。

依据轧钢设备轧制力大和工作压力高等特点,液压系统的工作油泵通常选用轴向柱塞泵。

3 设计选型实例

选用液压泵的原则和依据主要有,满足工况、工作效率、使用环境和噪声指标等。

以下结合具体设计实例,以轧钢设备中常见的六辊矫直机液压系统的设计为例,介绍轧钢设备液压系统中液压泵的实际选型过程。

3.1 工况分析

Φ200 mm热轧钢管矫直机,生产热轧无缝钢管,材质为碳钢、低合金钢和合金钢。

轧制范围:Φ80~Φ200 mm;钢管壁厚:4~25 mm;钢管长度:4~15 m;矫直速度:60~125 m/min。

本矫直机辊系的布置为2-2-2形式,六辊全驱动的立式斜辊矫直机。

其机械设备主要包括矫直机入口台、矫直机本体、矫直机主传动系统、矫直机换辊机构、出口导槽,共5个部分组成。配套设施有液压润滑系统、气动系统和电气控制系统。本文只介绍其中的液压传动系统。

3.2 液压系统

本矫直机的液压系统主要用于控制入口导卫开合缸、上辊平衡锁紧缸、上辊快开缸、入口辊道升降缸和出口辊道升降缸。

1)开式闭式系统的选择。主要取决于液压系统的调速方式和散热要求。一般来说,采用节流调速和容积节流调速方式。有较大空间放置油箱且要求结构尽可能简单的系统,宜采用开式系统。

2)液压泵类型的选择。由于工作压力较高(≥16 MPa),属于中高压系统,且要求高效节能,故选用总效率最高的轴向柱塞泵。

3)工作环境及噪音指标。常规液压系统,无伺服比例阀等闭环控制,对油液的清洁度没有特殊要求,工厂布置较为开阔,不存在噪音污染等问题。另外,此液压系统的油泵电机组为连续工作制,电动机的防护等级及选型等其他工况,本文不作讨论。

综上,根据矫直机的工作特性及其设备的布置环境等因素,矫直机液压系统采用开式液压系统,工作油泵选用轴向柱塞泵。

3.3 油缸参数

各个执行元件的具体参数及计算后的理论流量如表1所示。

表1 执行元件的参数及理论流量

3.4 设计计算

压力和流量是液压系统中两个最主要的参数,是计算和选择液压元件的主要依据。系统压力选得过低,则液压设备的尺寸和重量就会增加;若系统压力选得过高,则液压设备尺寸减小,重量轻,较为经济。但是,提高压力将受到元件强度、容积效率、制造精度、系统可靠性及寿命等因素限制。所以,元件选型之前一定要经过周密计算,选取合适的系统压力和流量。

3.4.1 系统压力的确定首先,计算执行元件的最大工作压力Pmax

式中:F为矫直力;A为上辊快开缸的作用面积。

因为上辊快开缸在矫直过程中所受到的作用力最大,所以此处直接通过上辊快开缸的受力计算最大工作压力。

矫直力根据公式(2)计算:

式中:A1为快开缸面积;A2为平衡缸面积。

计算得矫直力F=133456.45 N,所需液压力P≈14 MPa。

再计算系统压力P:

此外,还可以适当参考同类设备液压系统的工作压力,重型机械设备(尤其是同类型的轧钢设备)的液压系统工作压力取值通常在16~32 MPa。

经过计算之后,系统压力P取值16 MPa。

3.4.2 系统流量的确定

首先,依次计算出各个执行元件的工作流量q:

式中:ν是执行元件的运动速度,此处为油缸的工进速度;A是油缸的作用面积。具体计算结果如表1所示。

再按公式(5)确定系统的最大流量Qmax:

此系统中有多个执行元件,且各工作循环所需的流量相差很大,即液压机构需要瞬间大流量,故采用恒压变量泵+蓄能器的供油方式。既满足系统性能要求,又大大减小油泵的电机功率,以达到节能的目的。

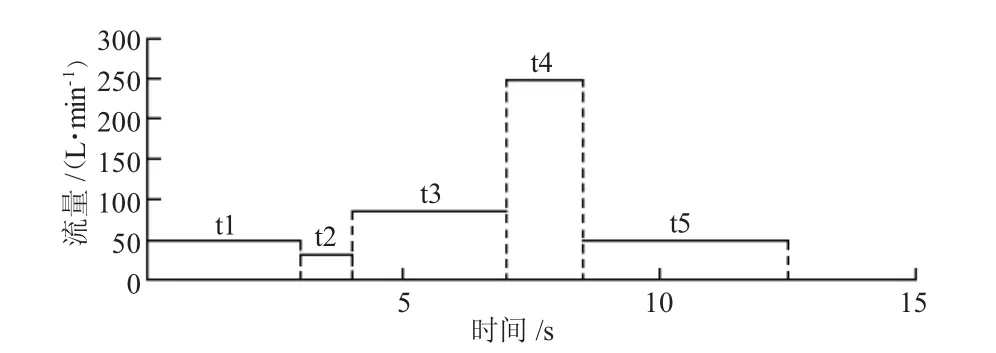

根据表1作出的流量时序图如第18页图1。

图1 流量时序图

由此,采用公式(6)计算出一个工作循环内系统的平均流量:

式中:T为工作循环的周期;qi为循环中第i阶段所需的流量;ti为第i阶段持续的时间;n为一个工作循环的阶段数。

另外,对于节流调速系统,在确定液压泵的流量时,尚需增加保证溢流阀正常工作时的最小溢流量0.15q。并且当系统中有蓄能器时,泵的最大供油量为一个工作循环中平均流量与回路泄漏之和。

最后,根据所选定的液压泵类型、最大工作压力和流量,参照产品样本选取额定压力比系统工作压力高10%~30%、额定流量不低于上述计算结果的液压泵。

由于此系统采用的是恒压变量泵+蓄能器的供油方式,所以按照系统平均流量来选取液压泵,同时考虑溢流阀的最小溢流量和回路泄漏量。

此处略去计算步骤,最终计算出此系统的平均流量大约为120 L/min。

最终选定力士乐A10VSO系列变量泵,额定压力为28 MPa,控制方式为DR压力控制,排量为100 mL/r,具体型号为A10VSO100DR/31R-PPA12N00。

3.4.3 原动机的功率计算[见公式(7)]

式中:pp为液压泵的工作压力;qq为液压泵的工作流量;ηp为液压泵的总效率。

液压泵驱动电机所需的功率,经过计算为37.3 kW。按照电机产品样本,选择电机的额定功率为45 kW,额定转速为1500 r/min。

3.4.4 蓄能器容积V0的计算[见公式(8)]

按等温过程时:

式中:P0为蓄能器的充气压力;p1为蓄能器最低工作压力;p2为蓄能器最高工作压力。

蓄能器的具体计算不在本文论述之内,只给出最终计算结果。经计算,蓄能器容积=120 L。

现场调试以及后续的生产实践证明,以上液压泵的设计选型可以满足系统的工况和工作需求。

4 结语

介绍了轧钢设备以及液压系统的特点,分析了各种液压泵的优点及应用场合,着重讲述了轧钢设备液压系统中液压泵的设计计算和选型。液压泵作为整个液压系统的动力源,其设计选型在工程实际中至关重要。