钛合金/CFRP叠层结构低频振动制孔工艺研究*

2021-07-27李梅平李海伟郭飞燕

张 辉,李梅平,李海伟,杜 杰,郭飞燕

(1.航空工业沈阳飞机工业(集团)有限责任公司,沈阳 110034;2.中国航空制造技术研究院,北京 100024)

钛合金(Ti)/碳纤维复合材料(Carbon fiber reinforced plastics,CFRP)叠层结构在航空制造领域得到了广泛的应用。飞机的装配过程中,为了保证制孔精度进而提高接头服役寿命,需要采用一体化制孔技术,即一次性完成两种材料的制孔。CFRP由纤维和基体组成,各组分间的属性有较大差异,切屑呈碎断状态,其形成机制与钛合金差异极大。两种材料切削机理的差异是二者组成叠层结构制孔过程中产生高温、制孔质量差、刀具磨损加剧等问题的重要原因。因此,在钛合金叠层材料的一体化制孔中,提高制孔质量和延长刀具寿命,是保障飞机结构高可靠性服役和降低制造成本的关键所在。对此,国内外学者开展了大量研究,Ramulu等[1]选取高速钢(High–speed–steel,HSS)、含钴高速钢 (HSS–Co)、硬质合金刀具对CFRP/Ti叠层材料进行钻削试验,发现刀具寿命变短、基体老化和制孔质量差等问题,并且选用高转速和低进给速度的切削参数组合进行钻孔会降低刀具的使用寿命。Brinksmeler等[2]进行了CFRP/钛合金叠层结构的制孔试验,发现对叠层材料选取合理的切削参数可以获得较高的制孔质量。Zitoune等[3]进行了叠层结构制孔工艺试验,利用硬质合金刀具以不同参数进行制孔,发现叠层结构制孔质量对参数较为敏感。Park等[4]采用硬质合金道具和金刚石刀具进行CFRP/Ti叠层材料的钻削试验,通过对试验结果分析发现,切屑粘滞于前后刀面在持续切削中造成了刃口磨损,而对于金刚石刀具,钛合金的粘刀现象不明显,而高转速会导致切削温度升高、刀具磨损加剧,从而使切削力增大。Vitalii等[5]通过使用热电偶、坐标测量机等方法和有限元分析进行了试验,研究钻头的温度与制孔精度之间的关系,结果表明,钻头温度过高会导致钛合金中孔的直径产生偏差。同样关于钻孔温度,Shao等[6]通过试验揭示了叠层界面处CFRP中温度分布与钻孔参数之间的关系,并阐明了温度对CFRP孔出口损伤的影响。李春奇等[7]开展了CFRP/AL叠层结构制孔试验研究,获取轴向力、表面粗糙度和孔径数据信息,由此得出轴向力与进给速度呈正相关,与转速呈负相关,降低进给速度有助于提升孔壁质量;高转速下,CFRP缩孔得到有效抑制,然而却增加了毛刺损伤程度。杨旭[8]研究了CFRP/Ti叠层结构制孔情况,揭示钻头涂层对孔壁粗糙度的影响,结果表明,涂层不仅能降低孔壁粗糙度,还能起到抑制钛合金毛刺的作用。黄波涛等[9]用递减和复变化参数,进行CFRP/Ti合金叠层螺旋铣孔试验,发现二者均能在一定程度上提高制孔质量,往复参数可降低轴向力和孔周温度。孙鹏程等[10]进行了CFRP/Ti叠层结构制孔试验研究,利用一体化钻头以加工参数为变量,揭示其对孔壁缺陷的影响。由试验数据可知,提高转速和降低进给量有利于减少CFRP层出入口处的撕裂现象以及孔壁上的加工缺陷,改善孔出入口质量。王明海等[11]研究了不同钻削参数下的CFRP/Ti叠层材料孔周温度,得出钻削温度在低转速和高进给下能够得到控制的结论,从而使得刀具和孔壁的热损失大幅下降。姚琦威等[12]在低频振动钻削中,调整刀具振幅参数,研究其对切削力、切削温度及制孔质量等的影响,结果表明,振幅增加则轴向力均值减小,最大值增加;铰孔时控温效果更好,使得孔壁质量大幅提高。徐锦泱等[13–15]论述了CFRP/Ti叠层结构钻削缺陷类型及产生机理,并重点剖析了叠层结构制孔质量与切削参数、刀具结构、钻削顺序等加工条件之间的内在关系。臧雪柏等[16]综合考虑CFRP/Ti叠层材料的结构、性能特性和钻削加工的具体过程,提出变参数振动钻削的方法,结果表明,变参数振动切削显著提高了孔的加工精度。而目前对于叠层材料低频振动制孔方面的研究还相对较少,Pecat等[17–18]在钻削加工CFRP/Ti叠层材料的过程中,通过在进给方向增加低频辅助振动,减小了钛合金切屑尺寸,使切屑顺利排出,减小切屑对孔壁的损伤。Sadek等[19]对CFRP低频振动钻削试验,研究发现与传统钻削相比,振动钻削的切削温度和切削力明显降低,而且制孔质量更好。唐文亮等[20]在对钛合金叠层材料钻削加工中,研究了振动幅值对切削力、切削温度以及制孔质量的影响,发现改变振动幅值可以改变切削力大小、切削温度以及制孔质量。上述研究发现在钛合金叠层材料低频振动制孔中,振动频率、振动幅值、切削参数对切削形态、制孔质量以及刀具寿命都有影响,但在低频振动制孔中,低频振动参数与加工参数的大小没有进行深入研究。因此,低频振动制孔的振动参数和加工参数的研究,对提高结构服役寿命和降低加工成本具有重要意义。

对此,本文开展了钛合金/CFRP叠层材料低频振动试验,通过进行科学的对比试验设计,以低频振动制孔振幅、频率和制孔参数等为变量,揭示其对孔径精度、切屑状态以及毛刺和刀具使用寿命等指标的影响,从而进行面向低频振动制孔的工艺参数优化,为其工程应用奠定基础。

低频振动制孔断屑机制

低频振动制孔的显著特点是钻头沿轴向进行受迫机械振动,因此与传统制孔技术相比,除转速和进给之外又提供了频率和振幅两个切削参数。低频振动制孔刀柄及其原理如图1所示。

图1 低频振动制孔刀柄及其原理Fig.1 Low frequency vibration drilling tool shank and mechanism

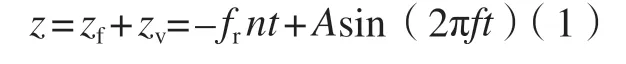

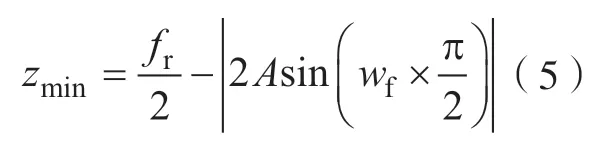

分别用A、f、fr和n表示振幅、频率、进给量和主轴转速。刀具位于加工坐标系xoy内,根据刀具振动规律,其振动形式复合正弦曲线,在切削刃上选取任意点i,则其轴向运动轨迹可表示为:

点i沿钻头轴向的位移即为z的值,刀具每旋转一周因刀具原有进给而产生的向下位移为zf;低频振动产生的位移为zv;切削总时间为t。为表明进给运动方向,利用减号“–”表示沿z轴的负方向进行制孔。

由式(1)可知,振动钻削时,在xoy坐标系下,切削刃上点i1沿z轴运动方程为:

式中,θ为刀具沿钻头周向的角位移;wf为振动制孔频率和转速之比。根据钻头对称性可知,刀具两条主切削刃呈中心对称分布,二者的相位差为π,如果一条切削刃上任意点i1的轨迹由式(2)给出,则根据轴对称关系,在第2个切削刃上,一定有相应的点i2,且其运动轨迹遵循式(3):

因此,钻头旋转一周的切削厚度可以表示为:

通过公式(4)可以计算两条主切削刃的最小切削厚度为:

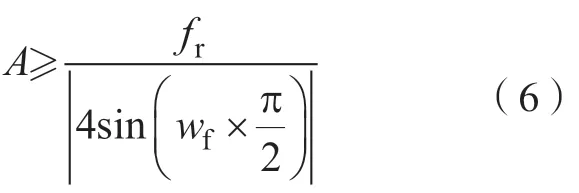

当Δzmin≤0时,两条切削刃的切削轨迹周期性重合,原本厚度均匀的切削层被打断,从而产生分离,由此可以推导出理论断屑条件为:

计算A和fr的比值并记为k,则代表断屑程度可由k表示,即切屑断屑条件为:

制孔试验方法及平台搭建

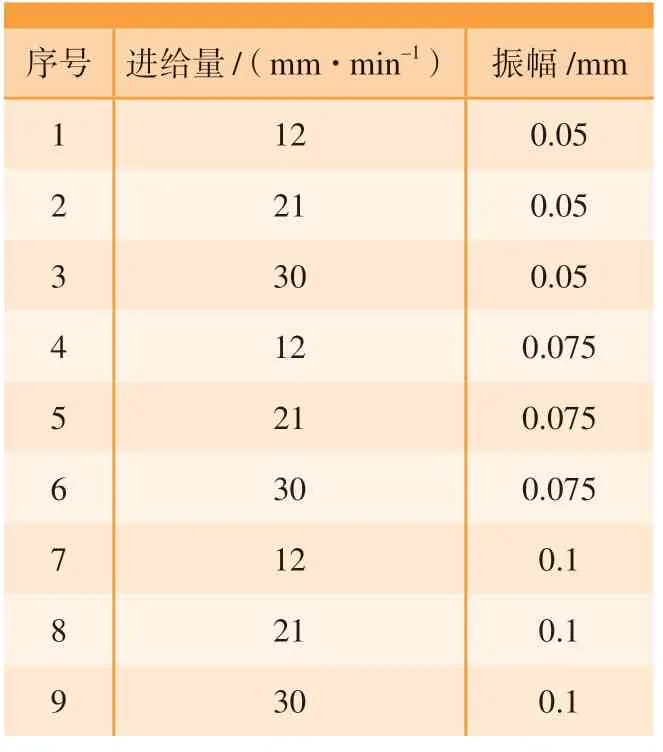

本试验在数控加工中心上开展,制孔刀柄采用MITIS PG8040型振动刀柄,刀具温度测量采用德国Optris 2WLT型红外线温度传感器,测量钻出口整体温度,以其最高值作为钻尖温度的表征量。孔径误差测量采用海克斯康三坐标测量仪,利用探针选取孔周若干点位进行拟合,以拟合圆的直径作为孔径表征量。毛刺及刀具磨损采用基恩士VHX–1000型超景深显微镜测量,完成孔周拍照后利用几何方法计算毛刺面积,其与孔面积之比为毛刺表征量;刀具磨损则利用显微镜的三维测量拟合功能,以刀尖钝圆直径为磨损表征量。孔壁粗糙度采用粗糙度测量仪测量,利用探针划过孔壁表面,读取数据并计算平均值。试件使用厚度为4.0mm的复合材料板,铺层顺序为[0°/45°/–45°/90°]5,纤维牌号为T300,基体牌号为HD03,钛合金牌号为Ti6Al4V,刀具采用长杆硬质合金钻头(顶角θ=115°,螺旋角η=25°,刀具直径φ=8mm)。为实现振动钻削的断屑效果以及兼顾切削钛合金,本文试验从CFRP层钻入Ti层钻出,采用的转速为500r/min,频转比wf为1.5osc/r,由式(7)可知其断屑因子为0.625。试验所用进给量范围是12~30mm/min,低频振幅范围是0.05~0.1mm(表1)。为降低随机误差的影响,每组参数制取10个孔,对切屑形态、孔径精度、孔壁粗糙度和刀具磨损等进行测量。在完成测量结果分析的基础上,选取最佳工艺参数,然后以该参数为基准,进一步细化进给量和转速,对参数进行再次优化。

表1 制孔试验参数Table 1 Drilling test parameters

低频振动制孔效果及讨论

1 切屑形态及切削温度

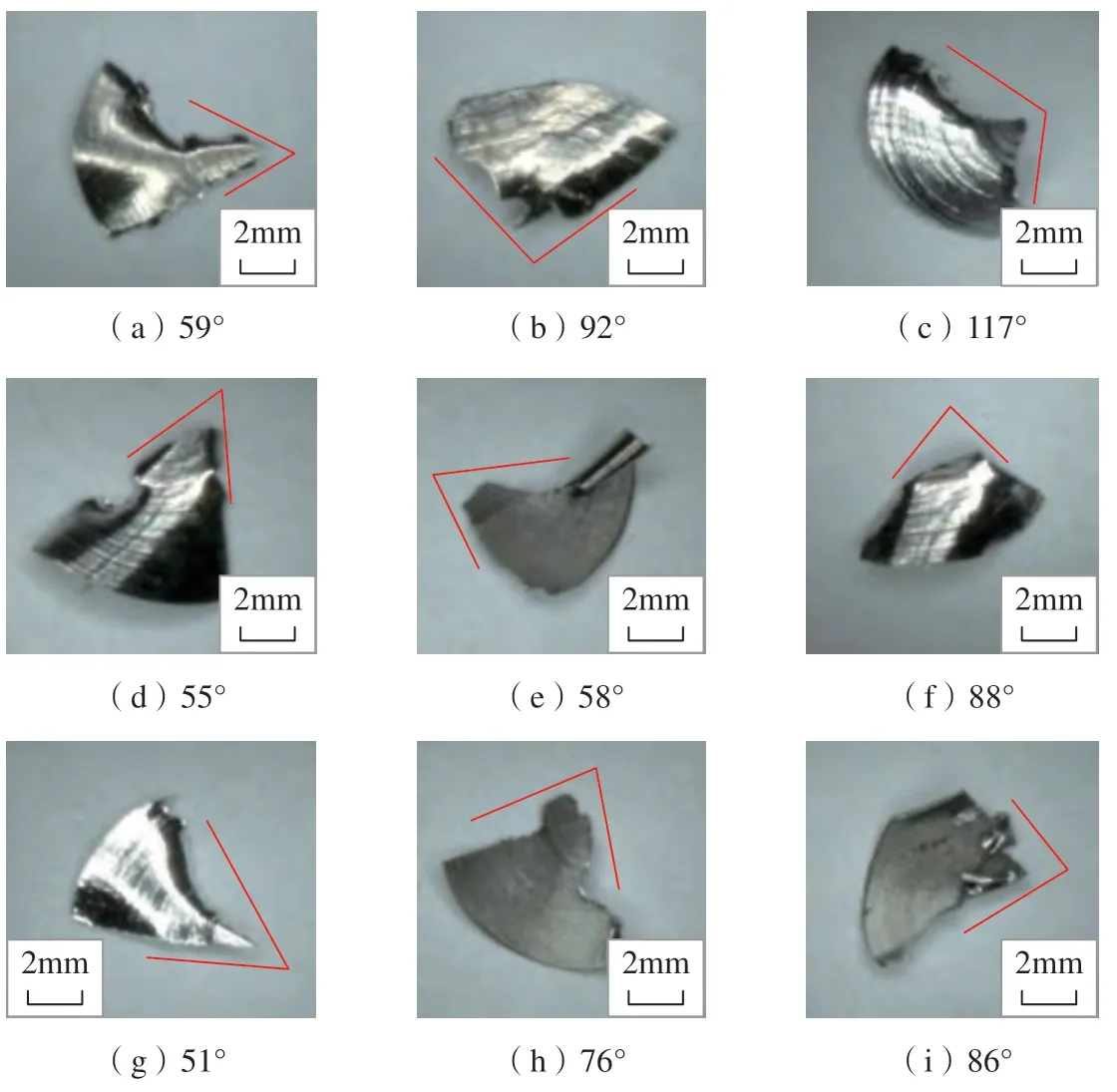

图2为低频振动制孔加工后钛合金的切屑形态,可见进行低频振动制孔切屑可以完全成为碎断状,有效减小了切屑连续的程度,由此可解决长切屑缠绕刀具及孔壁划伤问题。若以其扇形成角作为测量依据,则切屑大小可实现定量表征量。图2(a)~(c)依次为0.05mm振幅下,以12mm/min、21mm/min、30mm/min进给量加工所得的切屑;图2(d)~(f)依次为0.075mm振幅下,以12mm/min、21mm/min、30mm/min进给量加工所得的切屑;图2(g)~(i)依次为0.1mm振幅下,以12mm/min、21mm/min、30mm/min进给量加工所得的切屑。由切屑成角变化规律可知,在特定振幅下,随着进给量的增加,切屑成角亦随之增加。而在相同进给量下,随着振幅的增加切屑尺寸存在一定程度上减小的趋势。因此,在实际加工中从减小切屑尺寸的角度出发,推荐使用较小的进给量和较大的振幅组合。

图2 钛合金切屑形态及角度Fig.2 Morphology and geometry of titanium chips

图3为低频振动制孔在不同进给量和振幅下孔周温度分布情况(其中横坐标编号与图2中对应的编号一致)。由温度变化规律可知,低频振动制孔过程中随着进给速度的增加,温度也持续增加。其原因在于进给量的增加会使切屑的尺寸增大,虽然大尺寸的切屑会在排出时带走更多的热量,但是其与孔壁和刀具会产生更大的摩擦,从而产生的热量同样会增加,导致孔周温度上升。振幅的变化对温度的影响程度略低于进给速度,但同样也具有随着振幅增加而上升的趋势。

图3 切削CFRP层温度变化曲线Fig.3 Temperature variation during drilling CFRP

总体而言,进给速度对切屑形态和温度的影响较为显著,而振幅对切屑形态和温度的影响相对较弱,因此在具体参数选择过程中,振幅的选择范围可以适当加大。但是,当振幅提高时还可能出现后刀面与加工平面的干涉问题,实际选择振幅时还要综合考虑钻头的后角而最终确定。

2 孔径精度分析

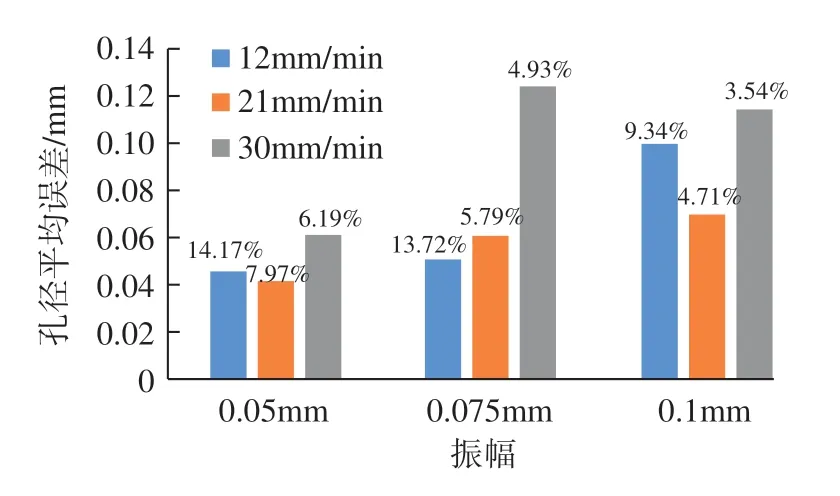

采用海克斯康三坐标测量仪测量孔径、复材和钛板制孔的误差分别如图4和图5所示。复材孔径误差同样随着进给速度的增加而增大,当振幅为0.05mm和0.075mm时增速相对显著性不高;然而当振幅增加到0.1mm时,复材平均孔径误差在3种进给速度下的增速显著提高,说明振幅对孔径误差的影响存在拐点,因此实际生产中进行工艺参数设置应尽量避免将振幅设置在拐点之后。结合图2和图3可知,切屑尺寸、切削温度和孔径3者的误差变化规律存在一定程度的相似性。

图4 复材孔径平均误差的变化Fig.4 Average error of CFRP hole diameter

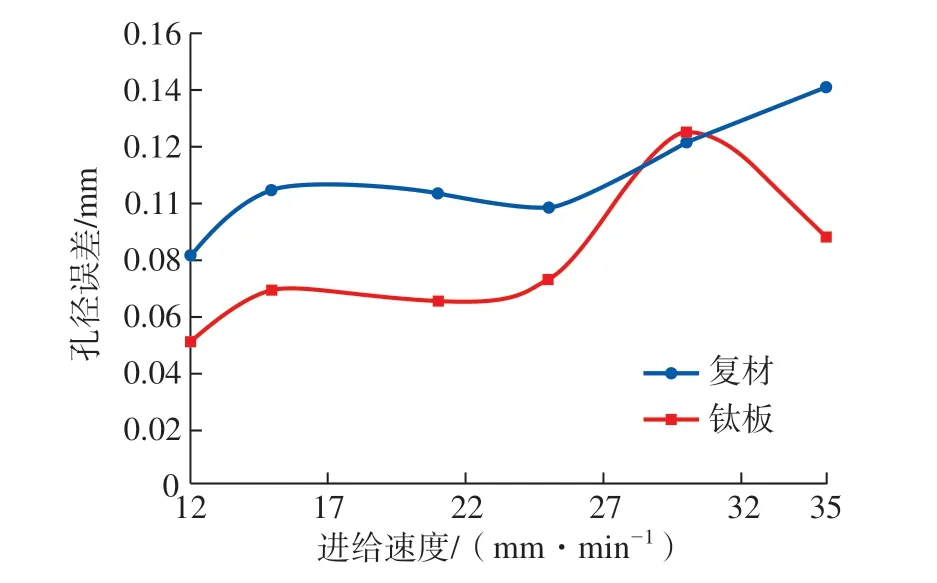

图5为钛板平均孔径变化规律,整体而言进给速度对孔径误差的影响存在一定跳跃性,当进给速度为21mm/min,振幅在0.05mm和0.1mm情况下孔径误差均出现最小值。由此可以判断进给速度由12mm/min到30mm/min的过渡区间内,存在更为合理的进给速度,可以使得孔径偏差降低。而在0.075mm/min的进给速度下,以上情况并未发生,这说明进给速度和振幅对孔径偏差的影响存在一定耦合作用,二者之间并非完全不相关。因此有必要采用统计学方法对二者进行系统分析。

图5 钛板孔径平均误差的变化Fig.5 Average error of Ti hole diameter

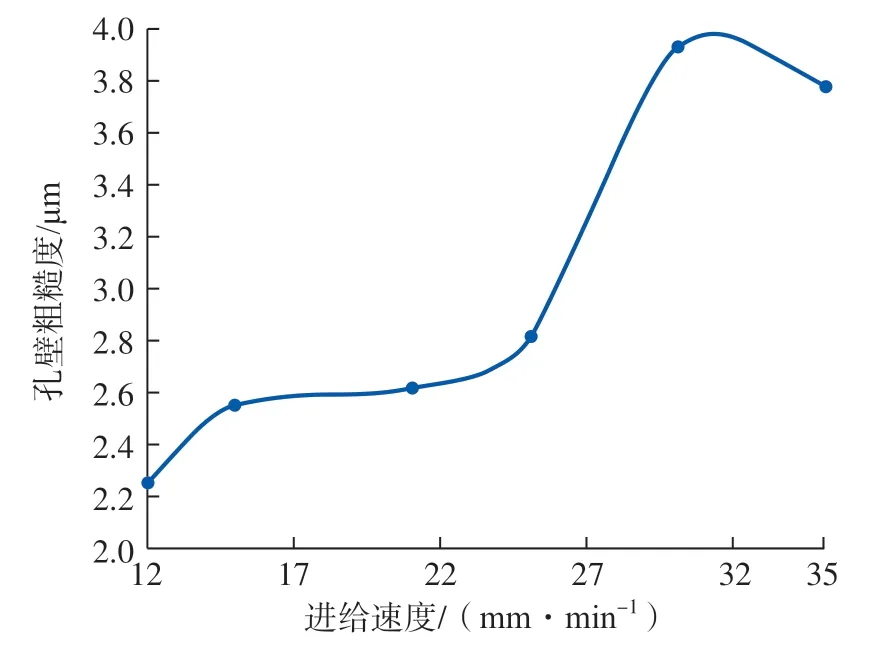

3 孔壁粗糙度分析

图6所示为复合材料低频振动制孔下孔壁粗糙度的变化规律。根据图3切削温度变化曲线,CFRP孔壁粗糙度的变化与孔周温度呈现关联性,孔壁粗糙度增大孔周温度也随之提高。这一现象中断屑水平起到主要作用,断屑水平低则孔壁粗糙度增大,此时也伴随着切削温度的升高。基于以上分析可以得出,制孔时提高振幅并且减小进给量,则能够降低切屑尺寸,更加有利于钛合金排屑排出,减小孔壁划伤的可能性,进而达到抑制孔壁粗糙度的作用。

图6 复材孔壁粗糙度的变化Fig.6 Variation of CFRP hole wall roughness

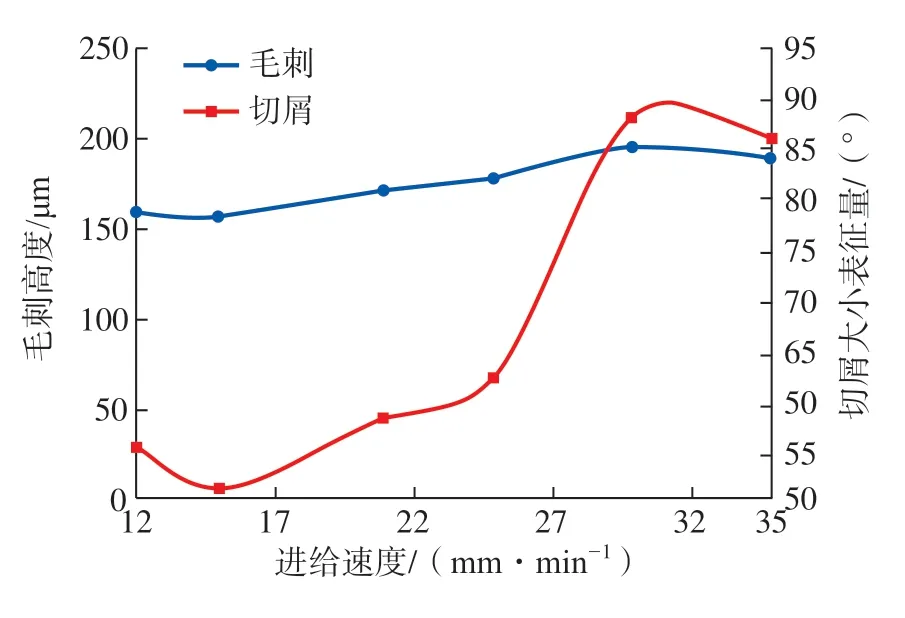

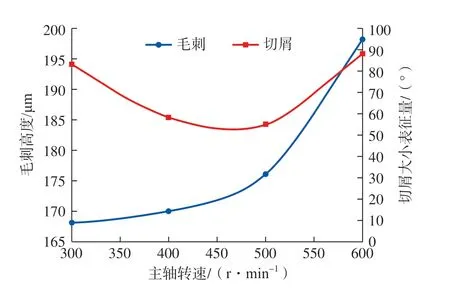

4 毛刺尺寸分析

试验过程中用显微镜观察叠层界面处未出现明显的毛刺、分层和间隙,因此未对研究叠层界面处进行研究。不同的工况条件下钛板孔出口毛刺高度如图7所示。出口处毛刺高度随着振幅和进给量的增加均呈上升规律,相对而言进给量对毛刺高度的影响略大于振幅。钛合金的流动性与温度呈正相关,因此提高进给量则温度升高,孔周材料塑性增强,流动至孔外侧形成毛刺。利用低频振动制孔,通过改善断屑效果,减少切屑尺寸、降低孔周温度,可以减少毛刺的尺寸。

图7 钛板出口毛刺高度的变化Fig.7 Burr height at Ti hole exit

基于以上试验测量数据和机理分析,综合考虑切屑形态、孔径误差、孔壁粗糙度和毛刺高度,可以得出当进给量为12mm/min时,表1中第1、第4组参数可取得比较好的加工效果;当进给量为21mm/min时,表1中第5组参数可以取得比较好的加工效果;当进给量为30mm/min时,加工效果相对较差。第1、第4组参数可取得的加工效果比较接近,而第4、第5组参数的振幅条件相同,可以将振幅设置为不变参数,进一步优化进给量和转速。因此选择第4、第5组参数为以上试验的初步优化结果,再次优化在这两组参数的基础上进行。

二次优化试验分析

在第1次试验的基础上进行第2次试验分析,利用400r/min主轴转速进行制孔,将振幅维持在原有水平,减小相邻进给量的差值,得到的进给速度第2次优化试验参数及其对应的测量结果如图8~10所示。可以看出,进给量低于25mm/min后,CFRP和钛板的制孔质量评价指标变化较小,当进给量增加到30mm/min以上时,各项指标增加趋势明显。

图8 叠层结构孔径误差随进给速度变化Fig.8 Diameter error of laminated structure varies with feeding rate

图9 钛板制孔毛刺和切屑大小随进给速度的变化Fig.9 Variation of burr and chip size in titanium plate hole with feeding rate

图10 复材制孔孔壁粗糙度随进给速度变化Fig.10 Roughness of hole wall varies with feeding speed

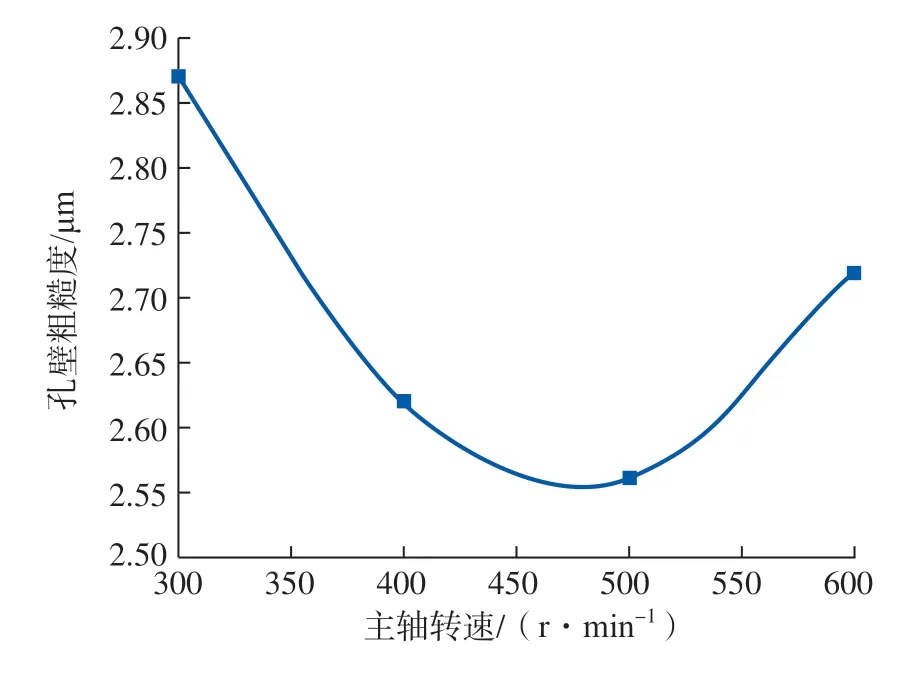

根据以上分析结果,采用21mm/min进给量进行制孔,设置振幅为0.075mm,减小相邻主轴转速之间的差值,得到再次优化试验结果如图11~13所示。通过分析曲线变化规律可得知,当主轴转速接近500r/min时,CFRP和钛板的各项评价指标较低,其中孔径误差接近最小值,切屑尺寸、粗糙度和毛刺高度均较低。对比分析两次优化试验结果,得出以下结论:当转速为475r/min,进给量为12mm/min且振幅为0.075mm时,可以取得较低的孔径误差,较小的切屑尺寸、粗糙度和毛刺高度。

图11 叠层结构孔径误差随转速变化Fig.11 Variation of hole diameter error according to spindle speed

图12 钛板制孔毛刺和切屑大小随主轴转速的变化Fig.12 Variation of Ti burr and chip size according to spindle speed

图13 复材制孔孔壁粗糙度随主轴速度的变化Fig.13 Variation of hole wall roughness according to spindle speed

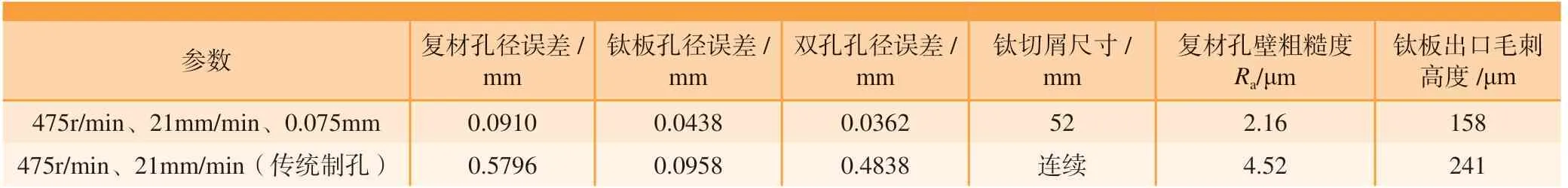

振动制孔与传统制孔效果对比

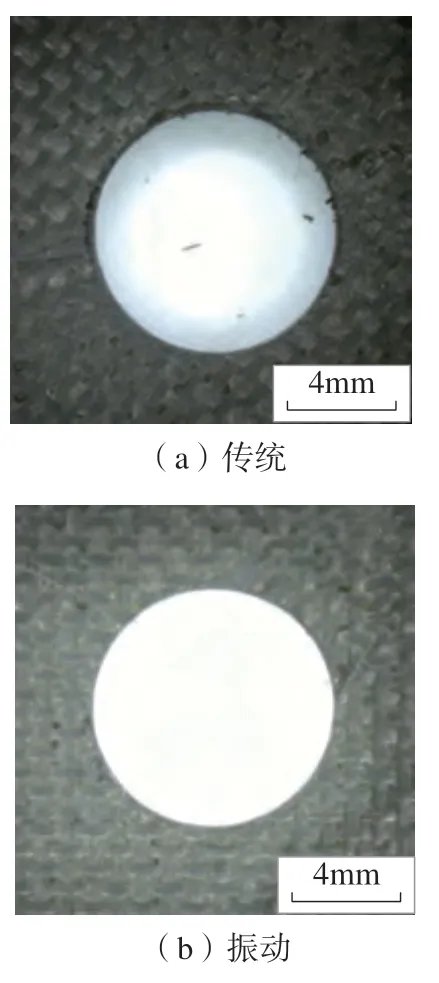

在转速475r/min、进给量21mm/min的参数条件下,采用传统非振动钻削方式进行对比试验,试验测量结果对比如表2所示。可以看出与传统加工方式相比,采用优化参数进行振动制孔的制孔精度有了显著的提高,且振动制孔过程中,不会出现钛屑缠绕刀具的现象,两种加工方式下切屑状态对比如图14所示,在钛合金断屑方面,振动制孔表现出较大优势,切屑尺寸得到有效降低,能够顺利完成排屑。

表2 相同参数的低频振动和传统制孔对比Table 2 Comparison of low frequency vibration and traditional drilling with same parameters

图14 两种制孔方式钛合金切屑对比Fig.14 Comparison of chips of two drilling methods

图15为复材孔入口图像,对比可知振动制孔下孔壁损伤有较大程度改善,孔周不规则断裂纤维明显减少,意味着孔壁亚表面微裂纹产生的概率大大降低。

图15 两种制孔方式复材孔周对比Fig.15 Comparison of hole wall for two drilling methods

刀具寿命研究

利用两次制孔试验所得的最优参数进行振动制孔试验,每40个孔为一组用同一把刀具制孔,随后利用超景深显微镜对主切削刃与副切削刃交界处进行测量,以刀具钝圆直径为表征量,每间隔10次制孔记录刀尖钝圆直径值。以同样参数,采用传统非振动钻削方式加工40个孔,每间隔10次制孔记录刀尖钝圆直径值,通过显微镜观察,交界处未发现崩刃等破损现象,所得刀具磨损显微图像及刀具刃口钝圆直径变化规律如图16和17所示。

图16 两种制孔方式的主切削刃与副切削刃交界处磨损显微图Fig.16 Cutting edge wear of two drilling methods

图17 两种制孔方式的刀具磨损变化规律Fig.17 Variation of tool wear for two drilling methods

通过对比可以看出,传统非振动制孔方式的刀具磨损速度明显高于低频振动制孔,当刀具加工到40个孔时,低频振动制孔刀具钝圆直径为24μm,传统非振动制孔刀具钝圆直径达到了30μm。

由此可见,在优化参数的工况条件下,低频振动制孔刀具磨损明显下降,相当于刀具寿命提高了20%。

结论

本文开展了系列试验研究CFRP/钛叠层结构低频振动制孔,所得结论如下:

(1)低频振动制孔对钛合金加工质量提升明显,能够形成断续切屑,其尺寸与进给量呈正相关,与振幅呈负相关。

(2)钛合金的断屑程度对CFRP孔壁粗糙度影响较大,提高振幅和降低进给量能够减小切屑尺寸,切屑更容易排出,CFRP孔壁划伤较小,有利于降低粗糙度。

(3)切削温度决定钛合金孔出口处材料塑性变形程度,当振幅和进给提高时温度增加,故毛刺高度增大。提高断屑效率减小切屑尺寸,能够有效抑制钛合金毛刺生成。

(4)通过对比孔径误差、切屑尺寸、孔壁粗糙度和毛刺高度等制孔质量指标表明,低频振动制孔工艺参数存在最优范围,本文得出的最优参数为转速475r/min、进给量21m/min、振幅0.075mm。

(5)在最优参数下,低频振动制孔与传统制孔方式相比,制孔质量评价指标均有大幅提升,说明钛合金/CFRP叠层结构更适宜采用低频振动方式进行制孔,刀具使用寿命提升达20%。