面向液压夹升降及换向的多服务立体停车设备

2021-07-26张利平梁倚琳刘琥铖孟令昊

张利平,梁倚琳,刘琥铖,孟令昊

(1.武汉科技大学冶金装备及其控制教育部重点实验室,湖北 武汉 430081;2.武汉科技大学机械传动与制造工程湖北省重点实验室,湖北 武汉 430081;3.生产系统工程研究所,武汉科技大学,湖北 武汉 430081)

1 引言

随着人们经济水平的不断提高,城市汽车的保有量急剧增加,致使城市交通拥挤和停车困难。根据国家发改委公布的数据,目前我国大城市小汽车与停车位的平均比例约为1:0.8,中小城市约为1:0.5,与发达国家1:1.3相比,我国停车位比例严重偏低,全国车位缺口超过5000万个[1]。然而,传统停车场区依赖拓展土地面积来增加泊位数量,已不能从根本上解决停车难的局面,也不符合当前绿色经济发展战略。为解决此问题,具有占地面积小、空间利用率高等[2-3]诸多优势的立体停车设备,成为了当前各热点城市解决停车难的有效途径。

目前,立体停车模式主要有以下几种形式:升降横移类、多层循环类、简易升降类、垂直升降类、平面移动类、巷道堆垛类等[4]。现有立体停车设备多采用单口进出存取车辆、多位车主同时使用时需依次存取,造价高昂。各类立体车库中升降横移类立体车库以其可多单元组合,方便灵活,能满足各种不同需求的优势应用范围最广[5-6],占立体停车设备市场份70%。据实地测量存/取车辆耗时,依次存/取第20 辆车时,该类型立体车库约需50min。另外,一些学者采用遗传算法[7]、排队论[8]对泊车路径进行规划,但仍存在存取车辆耗时长。其次,在寸土寸金的大中型城市,拓建立体停车场空间也遇瓶颈期,但单层地下停车场的建设高度一般为(3.9~4.2)m,存放车辆只占用1.7m左右的高度,仍存在可扩容空间。针对上述问题,设计出一种面向液压夹升降与转向的多服务台式升降横移类立体停车设备,该立体停车设备占用空间小、可实现多车同步、快捷无堵进出库,主要适用于地下单层停车场扩建为多层立体车库场景,也适用于巷道、小区狭窄停车道等狭窄难停车空间。

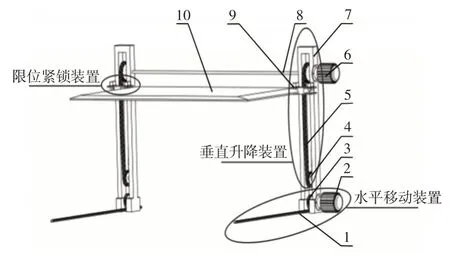

2 多服务台式立体停车设备的结构

现有立体停车设备多采用液压传动进行升降,液压升降系统以其功率重量比大,易实现无级调速及安全可靠等优势在立体停车设备中得到广泛应用[9]。与现有立体停车设备液压升降系统不同的是,多服务台式立体停车设备采用液压夹夹紧车板升降与换向,液压设备中可用于传动、支撑、紧锁等多个方面。设备的主要部件包括自动控制系统、水平移动装置、垂直升降装置、限位锁紧装置和中央处理器,如图1所示。其工作原理为:当有车需要入库(一层车库可以直接进入,不考虑电机动作;此处只考虑需要入二层车库)的时候,启动电机2,先水平移动机构将机架整体移出,移出到设定位置后,触碰限位开关动作,自动控制电机6,此时垂直升降装置将托车板放下来,下降到指定高度后,触碰限位开关动作,自动控制电机6停止工作,车辆入库;车辆入库完成后,压力传感器检测到较为均匀的压力信号,控制电机6启动,垂直升降装置将托车板举起来,上升到指定高度后,触碰限位开关动作,自动控制电机6停止工作、电机2开始工作,水平移动机构将机架整体移入。

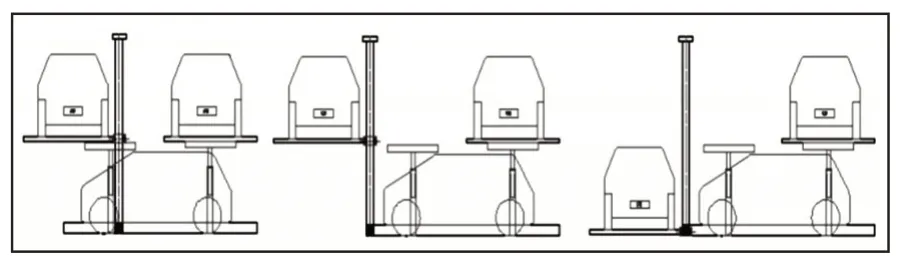

图1 多服务台式立体停车设备总体结构图Fig.1 Multi-Service Bench Stereo Parking Equipment Structure

2.1 液压夹夹紧、升降及换向的原理

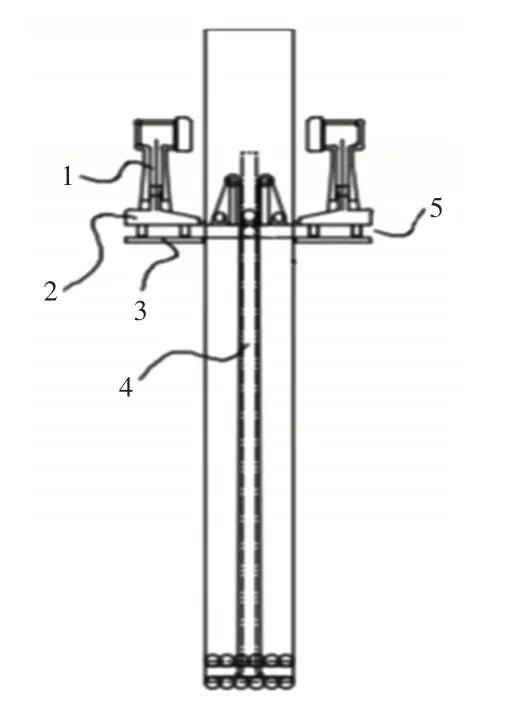

(1)液压夹夹紧车板的升降原理:液压夹5由液压缸1、上夹板2和下夹板3构成;下夹板3与升降板固定相连、升降板与链轮链条4固定相连构成升降装置,如图2所示。通过液压缸1驱动上夹板2下行运动即可与下夹板3一起将承车板5夹紧,所述液压夹的上夹板2底部设有多个固定销,承车板5上设有与固定销相配合的多个通孔,液压夹夹紧承车板5时,上夹板2底部的固定销刚好插入承车板5上的通孔内,将承车板5相对固定好。夹紧固定后,通过升降装置带动液压夹及承车板5上下运动,实现液压夹夹紧车板进行升降的功能。

图2 液压夹夹紧升降的工作结构图Fig.2 Working Structure of Hydraulic Clamping and Lifting

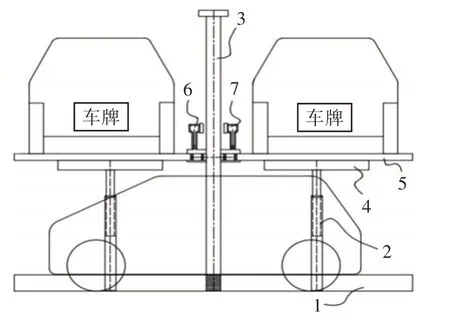

(2)液压夹的换向原理:二层均停放有车辆时,液压夹6、液压夹7均处于夹紧状态,如图3所示。当需要取出左侧车辆时,则位于地面导轨1中间的移动立柱3上右边的液压夹7松开,液压夹装置与右侧的承车板5解锁,移动立柱3左侧的液压夹6保持与左侧的承车板5夹紧并锁定。检测到已锁定好后,支撑左侧承车板5的液压支撑杆2下降一小截,而后移动立柱3向左侧移动,到达地面导轨4左端尽头时,通过移动立柱3上的升降装置与液压夹装置的固定相连带动承车板5缓慢下降,车辆纵向驶离左侧的承车板5,二层左侧车辆的取车过程,如图4所示。若需取出右侧车辆时,则将左侧液压夹6松开,右侧液压夹7夹紧承车板,后续取车过程与上述相同,按照上述步骤相反即为存车过程,以下不再赘述。通过液压夹可双向夹紧的结构实现共用单个移动立柱升降双边车辆的功能。

图3 多服务台式立体停车设备的左视图Fig.3 Left View of Multi-Service Desktop Stereo Parking Equipment

图4 二层左侧车辆的取车过程Fig.4 Removal of Vehicles on the Left Side of the Second Floor

2.2 主要部件的功能

该多服务台式立体停车装置主要部件包括自动控制系统、水平移动装置、垂直升降装置、限位锁紧装置和中央处理器。

(1)自动控制系统包括压力传感器、位移传传感器、限位开关、GPS位置传感器、信号发射器。压力传感器用于监测托车板上的压力变化、位移传感器用于监测停车是否到位、限位开关用于控制平台的升降限位以及机架的前后平移限位、GPS位置传感器用于接收已预约车库车辆的位置信息、信号发射器用于当车辆行驶到车库附近后采集信号控制电机动作。

(2)水平移动装置包括电机、联轴器、减速机、齿轮和齿条,用于实现立体车库整体水平方向上的移动。

(3)垂直升降装置包括电机、联轴器、减速机、链轮、链条,用于实现立体车库托车板竖直方向上的移动。

(4)限位锁紧装置包括四个相同的液压缸构成的液压夹,液压锁紧锁紧回路,用于实现对托车板的夹紧固定。

(5)中央处理器采用AVR单片机,融合传感器送来的各种信号,采用人工智能算法分析,并由此启动相应的控制信号,驱动相应的电机工作,完成设定的工作流程。

2.3 主要部件的结构选型

为了满足立体停车设备质量稳定可靠,各部件必须满足力学结构性能。通过实地调研、力学分析等手段,分析与设定了主要部件的结构选型。

(1)机架结构的选材:经市场调研发现大部分私家车单台车自重在2t以下,故此处选用2t作为单台设备的设计载荷,托车板竖直方向上的运动速度设定为空载0.2m/s,带载荷0.05m/s,取设计安全系数为2,设计总机械效率为0.6,机架整体结构选用普通钢材Q235。

(2)链条的选型:查国标GB1243-2006可得,链条选型24A双排链条,24A单排链条动载极限强度为2.05t。

(3)垂直升降装置中电机的选型:链轮提升整个平台需提供的扭矩为4000N/m,取安全系数为2,电机应提供8000N/m 扭矩,电机需要提供的功率为3kW。故垂直电机选型为转速960r/min,功率为3kW的交流电机;减速机速比为58。

(4)水平移动装置中电机的选型:整个平台前后移动,需要的扭矩为2000N/m,取安全系数为2,电机应提供4000N/m 扭矩,电机需要提供的功率为1.5kW。故水平移动电机选型为转速960r/min,功率为1.5kW的交流电机;减速机速比为36。

(5)限位紧锁装置的选型:限位锁紧装置(液压夹)液压缸选型,活塞直径为16mm 液压缸,液压油通油压力为31.5MPa,单边布置两个。

(6)自动控制装置的选型:限位开关用欧姆龙HL-5030,位移传感器选用欧姆龙E3Z-D61,压力传感器选用松下DP-102。

3 力学性能分析

借助有限元分析软件ANSYS workbench 对多服务台立体停车设备的结构在极限情况下进行力学性能分析,其分析结构模型,如图5所示。对该结构的工况进行分析可知,极限工况为托板将车体提升时,该工况下不受立柱支撑,且承载最大,此时两边立柱同时对托车板起提升作用。

3.1 整体建模及网格划分

材料参数设定:模板材料45 号钢,弹性模量E=200GPa,许用应力[σ]=315MPa,泊松比0.3,密度7850kg/m3,选择模型的网格尺寸为25mm,使用扫略方式进行网格划分,网格模型,如图5所示。

图5 网格模型Fig.5 Grid Model

3.2 载荷施加

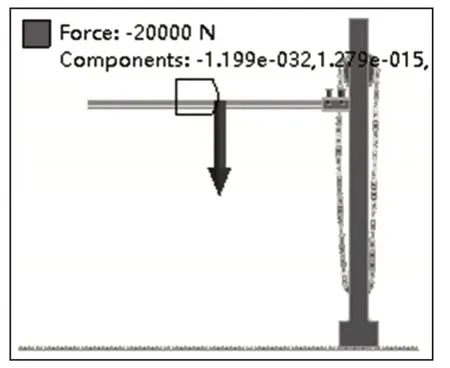

多服务台立体停车设备结构的整体压力分布比较复杂,但其仅受车辆自重的载荷作用。在此处,为了便于分析,按车辆的自重2t施加集中压力载荷进行分析,如图6所示。

图6 载荷设置Fig.6 Load Settings

3.3 有限元分析结果

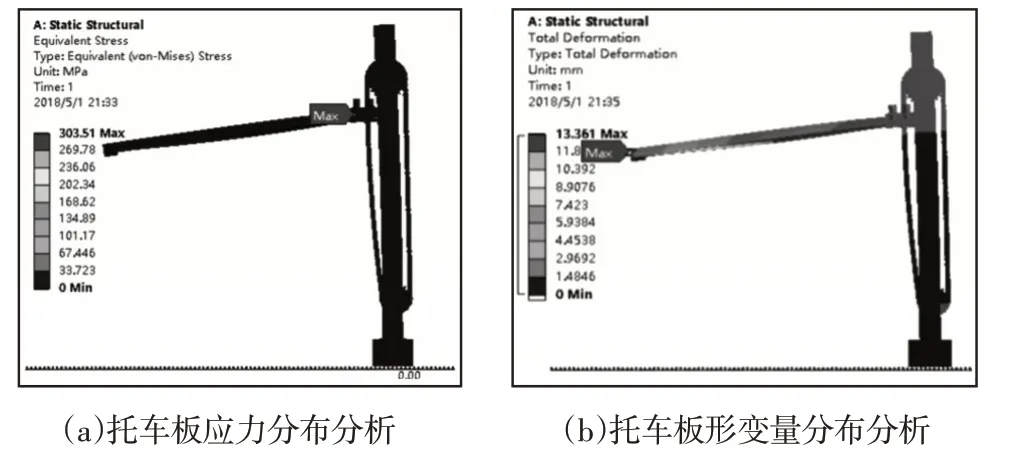

图7(a)应力分布云图可知,最大应力出现在液压夹夹紧位置,其值为303.51MPa<315MPa,在材料允许的屈服强度范围内,满足强度要求。图7(b)应变分布云图可知,最大应变出现在托车板边缘位置,其值形变量为13mm<25mm,在材料允许的形变范围内,满足刚度要求,故结构的安全性得到了保证。

图7 基于有限元分析的力学性能Fig.7 Mechanical Properties Based on Finite Element Analysis

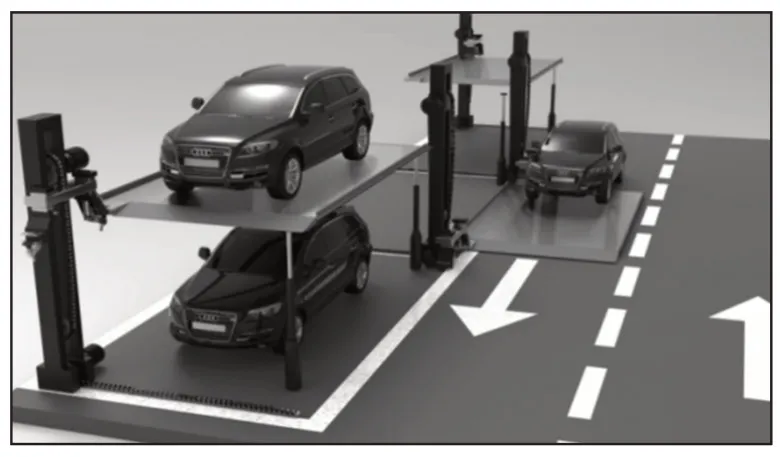

4 四类立体停车设备组合结构仿真模型

根据不同场景,多服务台立体停车设备具有四种组合结构,适用于多种停车环境,可实现多方位进出库的便捷停车服务。四种组合结构包括:两泊位横向摆放结构、四泊位纵横摆放结构、两泊位纵向摆放结构、四泊位纵向摆放结构,并采用犀牛软件对四类组合结构进行仿真建模。

4.1 两泊位横向摆放结构

两泊位横向摆放结构适用于单边靠墙,宽度(5~10)m路面,如图8所示。当有车辆需要停在一层泊位时,可直接侧方入库;当有车辆需要停在二层泊位时,机架与托车板间的锁紧装置松开,机架带动二层托车板横移出来,而后将二层托车板下移至地面,二层托车板顺应道路的方向,车主无需倒库即可直接停车,待车停好后,托车板在电机控制下原路返回。在现有停车占地面积不变的情况下,停车数量增大两倍。

图8 两泊位横向摆放结构模型Fig.8 Horizontal Layout Structure Model of Two Berths

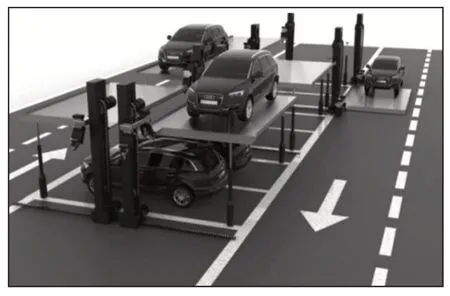

4.2 四泊位纵横摆放结构

四泊位纵横摆放结构由两组两泊位横向摆放结构背靠背拼接而成,如图9所示。该结构适用于有双向车道的停车环境。当有车辆需要停在一层泊位时,可直接径直入库或倒车入库;当有车辆需要停在二层车泊位时,机架带动二层托车板横移出来,而后将二层托车板下移至地面,二层托车板顺应道路的方向,车主无需倒库即可直接停车,待车停好后,托车板在电机控制下原路返回。在停车数量相同的情况下,占地面积缩小为原来60%。

图9 四泊位纵横摆放结构模型Fig.9 Structural Model of Four Berths Arranged Vertically and Borizontally

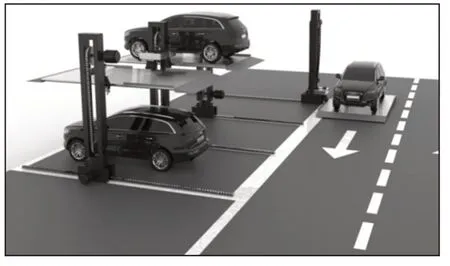

4.3 两泊位纵向摆放结构

两泊位纵向摆放结构适用于单边靠墙,宽度(10~15)m 路面,如图10所示。当有车辆需要停在一层泊位时,可直接径直入库或倒车入库;当有车辆需要停在二层泊位时,机架先带动二层托车板向外移动至指定位置,然后底座旋转90°,再将二层托车板下移至地面,二层托车板顺应道路的方向,车主无需倒库即可直接停车,待车停好后,电机带动托车板按原路返回。在不增大现有停车占地面的情况下,停车数量增大为原来的两倍。

图10 两泊位纵向摆放结构模型Fig.10 Structural Model of Two Berths Arranged Lengthwise

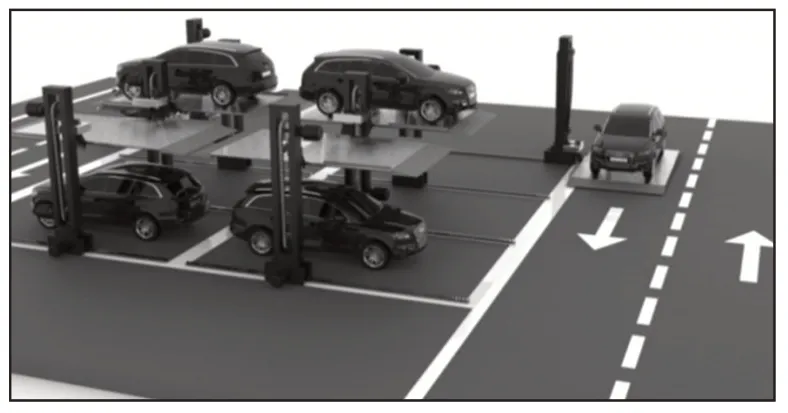

4.4 四泊位纵向摆放结构

四泊位纵向摆放结构由两组两泊位纵向摆放背靠背拼接而成,如图11所示。该结构适用于有双向车道的停车环境。当有车辆需要停在一层泊位时,直接径直入库或倒车入库;当有车辆需要停在二层泊位时,机架先带动二层托车板向外移动至指定位置,然后底座旋转90°,再将二层托车板下移至地面,待车停好后,电机带动托车板按原路返回。在现有停车占地面积不变的情况下,停车数量增大两倍。

图11 四泊位纵向摆放结构模型Fig.11 Structural Model of Four Berths Arranged Vertically

4.5 立体停车设备的特征分析

分析上述四类组合结构,其适用于多种场景,譬如街道、巷道、住宅区,尤其适用于地下停车库的扩容,且均将停车数量提升一倍。此外,设备权属清晰,可实现一车一固定泊位。即该立体停车设备结构实用性强、灵活便捷。

其次,该立体停车设备可真正实现多服务处理,即单台立体停车设备可独立完成停车入库的升降动作,互不影响;单台设备可以独立的完成检修以及零件的更换工作,不影响其他设备的使用;单台设备故障,不影响其他设备的使用性能;单台设备的维修保养不会影响相邻及全部停泊位,不会牵一发而动全身。

第三,该立体停车设备使用率高,具有双向夹紧功能的液压夹钳的使用,能够在保证结构强度安全的情况下,有效的降低设备的使用量,提高电机等设备的使用率。

第四,对比现有的立体车库,具有能耗更低的优势。当有车需要入库时,电机只对单台停车设备做功,避免了现在立体车库,一台车入库,其他车辆必须被带动的缺点。

5 结论

通过分析目前国内立体车库的发展现状及结构的优劣,得出立体车库推广遇瓶颈期的主要原因有:单口进出存取车辆、多位车主同时使用时需依次存取,造价高昂、运行能耗较高等。针对上述的不足之处,设计出一种面向液压夹升降及换向的多服务台式立体停车设备。该设备把停车位设计成上下两层错位布局的结构,可以说是一种创新的设计,这种结构配合液压升降横移机构可以有效地提高立体车库存取车辆的效率。通过有限元分析对结构在各种工况的受力和变形进行分析,找出了结构骨架的最大应力作用单元和最大变形单元,并验证了结构满足刚度和强度要求。最后,采用犀牛软件对四类组合结构进行仿真建模,仿真结果表明该立体停车设备结构简单、存取灵活、效率高、能耗低、设备使用率高。该设备可进一步扩展为三层甚至多层,但需核定其力学性能。