采煤机直线截割工况下刮板输送机中部槽受力及应力分析

2021-07-26杨恩建王义亮杨兆建

杨恩建,王义亮,杨兆建

(1.太原理工大学机械工程学院,山西 太原 030024;2.煤矿综采装备山西省重点实验室,山西 太原 030024)

1 引言

刮板输送机是综采工作面三机配套的重要组成部分之一,中部槽是刮板输送机中工作的承载核心,不仅是采煤机的运行轨道,而且是物料运输的主要载体,是刮板输送机的重要组成单元。其性能的好坏直接影响刮板输送机的运输能力,从而影响采煤机的工作效率[1-2]。中部槽是刮板输送机中损坏最严重的部件,我国每年失效的中部槽数以万计[3]。因此对中部槽进行力学分析很有必要。目前对于中部槽的失效开裂问题,主要集中在采煤机的拉架和推溜两种工况下的研究[4]。研究表明,在这两种工况下容易导致中部槽推拉耳和哑铃窝的疲劳破坏。在实际生产过程中,截割工况相比于拉架、推溜工况,不仅占比最高,而且对中部槽的作用载荷更大。在该工况下,中部槽不仅承受采煤机的自重,而且还有来自煤壁的截割反力,此外还会遇到煤岩底板不平等恶劣工况,对中部槽的破坏较大。因此对截割工况的研究很有必要。

主要研究采煤机直线截割工况下的中部槽受力及应力分布,针对煤岩底板平整和不平整两种特殊情况进行仿真分析。采煤机在复杂恶劣的矿井环境下进行截割煤壁时,直接测中部槽所受载荷不仅成本高、影响正常的生产运行而且还存在潜在的风险。此外,采煤机行走轮与销轨一直处于旋转啮合状态,其啮合力的测量尤为困难[5]。本次研究借助ADAMS软件进行整机的直线截割仿真,可方便地提取所需载荷,解决人工测量载荷不便的难题。将获取的载荷谱导入ANSYS/LS-DYNA中,分别对采煤机在直线截割工况下中部槽铲煤板全支撑与部分悬空两种工况进行动力学分析,并对结果进行分析总结。

2 采煤机虚拟样机建立及动力学仿真

2.1 刮板输送机及整机三维建模

该文主要研究采煤机在直线截割煤壁时中部槽的受载情况以及槽帮上应力分布情况。因此建立的采煤机整机虚拟样机包括刮板输送机和采煤机。应用UG建立刮板输送机和采煤机三维模型。

2.2 虚拟样机建立

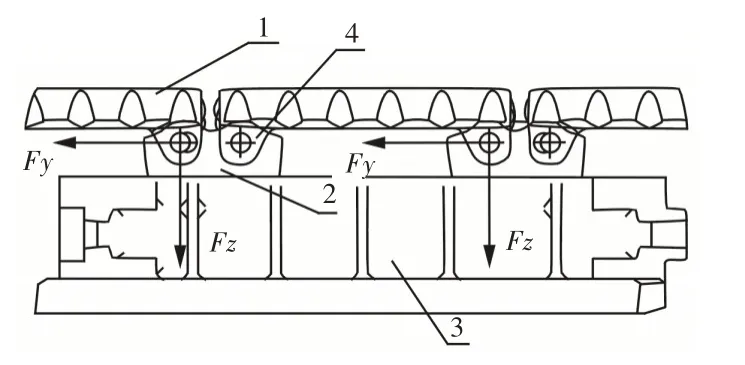

将整机三维模型导入到ADAMS软件后,对刮板输送机模型进行简化。建立虚拟样机的目的主要是获取采煤机对中部槽的作用力。实际上采煤机是通过平滑靴、导向滑靴和行走轮将力直接或间接地作用在中部槽上,这些力均为变载荷且载荷作用区域也随时间而变化,给后续动力学分析中载荷位置的确定带来不便。由于销轨安装在中部槽后槽帮销轨座上,导向滑靴和行走轮是通过销轨将力传递到销轨座上,销轨、销轨座和中部槽的相互作用关系[6],如图1所示。根据其相互作用关系可将导向滑靴和行走轮对中部槽的作用转化为销轨对销轨座的作用,因此只需获取作用在同一销轨座上的两销轨耳处的两向力。直线截割工况下侧向力相对牵引力和竖直作用力较小可忽略。平滑靴对铲煤板的作用力,可直接从虚拟样机中提取。为方便提取这些接触力,虚拟样机只保留刮板输送机中的销轨和各中部槽的铲煤板。

图1 销轨和中部槽装配关系Fig.1 Assembly Relationship Between Pin Rail and Middle Through

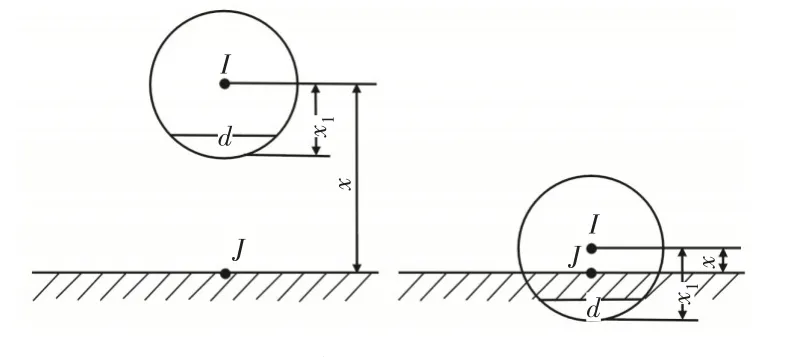

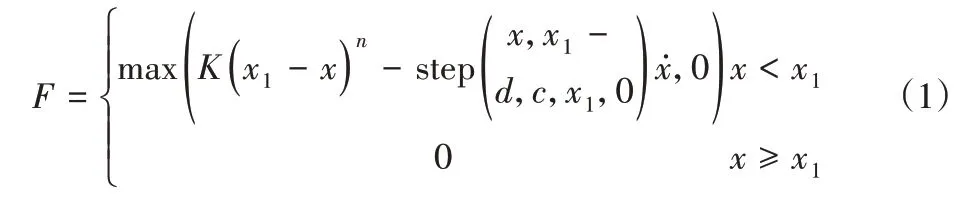

对采煤机各零部件添加约束,在平滑靴与铲煤板、导向滑靴与销轨、行走轮与销轨之间创建接触。接触力通过冲击函数法计算[7],冲击函数示意图,如图2所示。接触力由两部分组成,一个是部件相互切入而产生的弹性力,另外一个是两构件相对速度产生的阻尼力[8-9]。其函数表达式,如式(1)所示:

图2 冲击函数示意图Fig.2 Diagram of Impact Function

式中:K—接触刚度系数,N·m-3/2;x1—位移开关量,mm;x—两物体的初始实际距离,mm;n—碰撞力的指数;d—法向穿透深度,mm;c—接触过程中最大阻尼系数,N/(S·mm);—相对速度,mm/s。

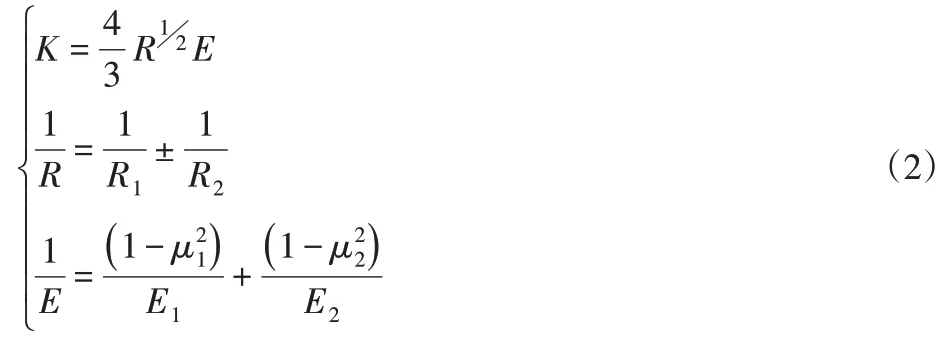

计算接触力的各参数需要在ADAMS软件中设定,接触刚度系数根据赫兹接触理论计算得到[10]。接触刚度系数与所接触物体表面的几何形状有关,一般需要把其他类型的接触转化为齿轮接触类型,齿轮接触刚度系数的计算公式如下:

式中:R—两齿轮啮合的等效半径,mm;

R1、R2—两啮合齿轮接触点的半径,mm;

E1、E2—两啮合齿轮材料的弹性模量,Pa;

μ1、μ2—两啮合齿轮材料的泊松比。

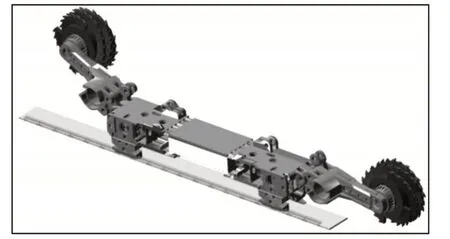

将前后滚筒截割煤壁的三向力载荷曲线分别施加在前后滚筒的质心处[11],从而实现虚拟样机截割煤壁的目的。最终创建的采煤机虚拟样机,如图3所示。

图3 采煤机虚拟样机模型Fig.3 Virtual Prototype Model of Shearer

2.3 虚拟样机运动仿真

设定采煤机牵引速度为15.6m/min,仿真求解时间为15s,仿真步长为0.001s[12]。

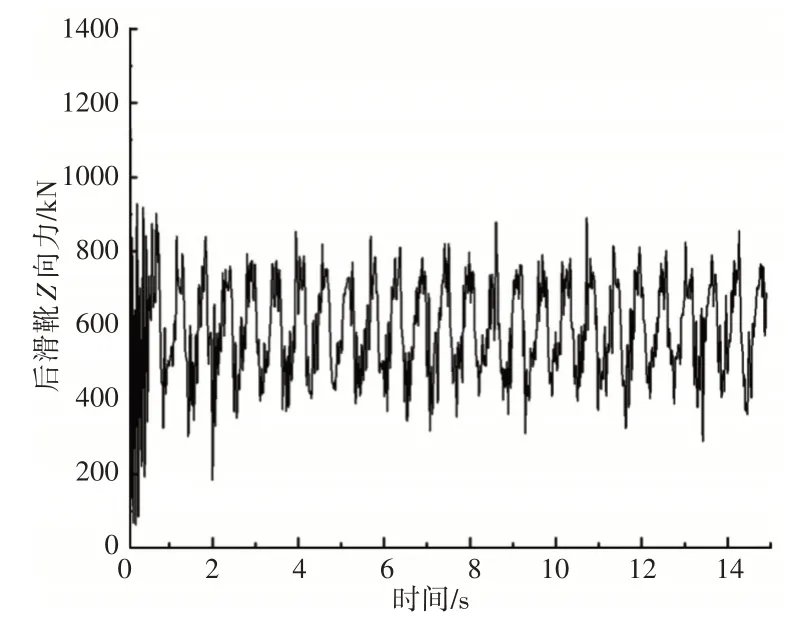

采煤机在直线截割煤壁时,煤壁对采煤机前滚筒在垂直底板方向(Z向)上有向上的合力,而对后滚筒在垂直底板方向上有向下的合力,所以铲煤板对后平滑靴的支撑力大于前平滑靴支撑力[13]。可推断采煤机在截割煤壁时,后平滑靴对中部槽的影响较大。在对中部槽进行动力学分析时,选取后平滑靴处的接触力作为中部槽所受载荷。

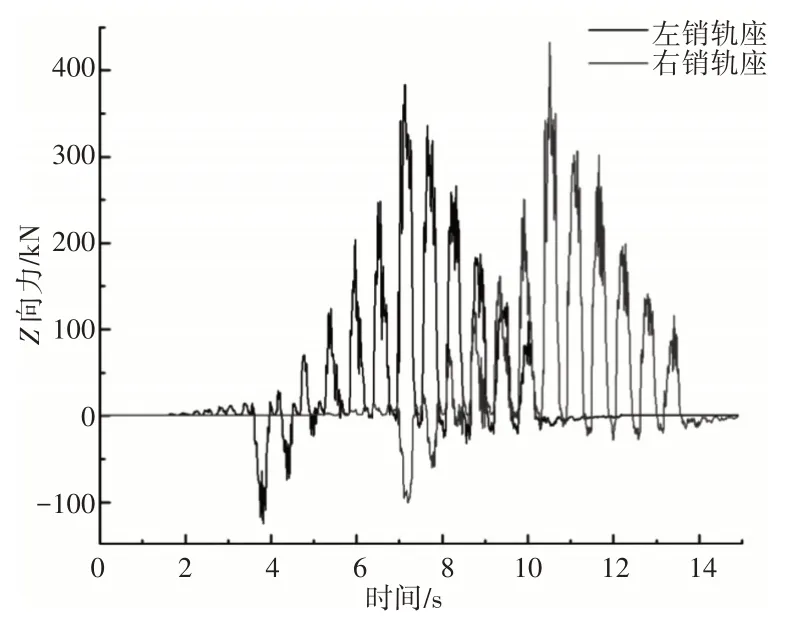

由上节分析可知每个销轨座都受到两个销轨连接耳的作用,因此为了方便后续载荷施加,可将作用在同一销轨座上的两销轨耳上的同向载荷求和,并导出作用在左右销轨座的两向载荷曲线,如图4、图5所示。后平滑靴对铲煤板的竖直载荷,如图6所示。

图4 销轨座所受Y向力Fig.4 Y Force of Pin Rail Seat

图5 销轨座所受Z向力Fig.5 Z Force of Pin Rail Seat

图6 后平滑靴支撑力曲线Fig.6 Supporting Force Curve for Smoothing Boots

3 中部槽动力学分析

3.1 中部槽模型的建立

这里对比分析中部槽底部煤岩底板平整和不平整两种工况下中部槽槽帮应力分布结果。下面以煤岩底板平整为例介绍仿真分析过程。

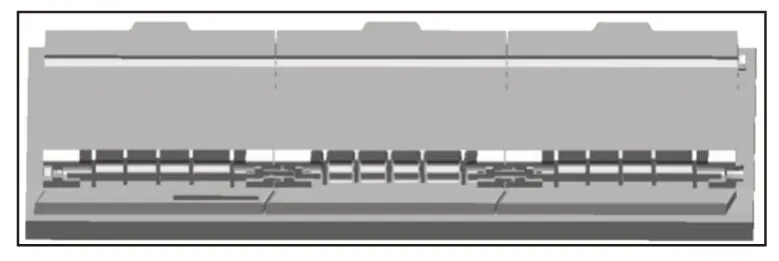

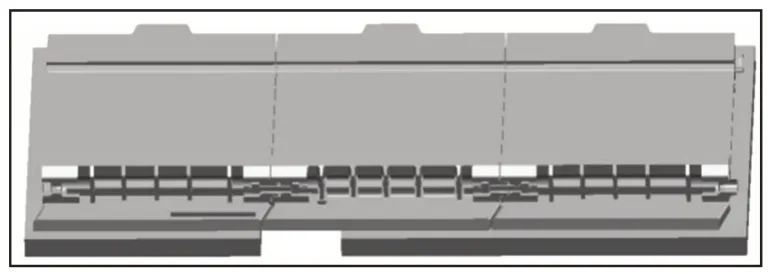

中部槽主要是由槽帮、中板和封底板等组成[14]。为了简化分析,将这些部件全部粘结在一起,作为一个整体进行分析。应用Pro/E软件创建中部槽三维模型。为真实地模拟采煤机直线截割工况,反映相邻中部槽之间的相互作用,本次研究采用三节中部槽进行仿真分析。中部槽下方模型模拟实际工况下的煤岩底板,滑块模拟平滑靴,用哑铃销将三节中部槽进行连接装配。煤岩底板平整与不平整时的装配模型,如图7、图8所示。

图7 煤岩底板完整中部槽装配模型Fig.7 Assembly Model of Middle Trough of Complete Coal Rock Floor

图8 煤岩底板部分缺失中部槽装配模型Fig.8 Assembly Model of Middle Trough of Partially Missing Coal Rock Floor

3.2 材料模型的选择

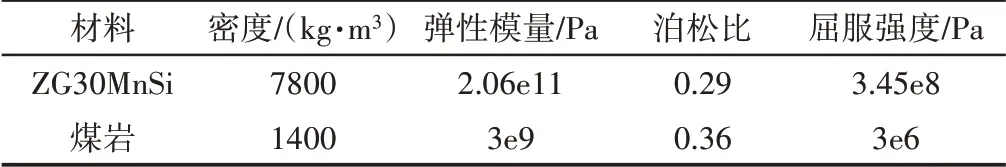

ANSYS/LS-DYNA系统内部包含丰富的材料模型。选择弹性和刚性两种材料。选择刚性材料的目的主要是为了尽量在不影响分析结果的基础上节省计算资源,缩短计算时间。本次仿真着重分析中部槽槽帮的应力分布情况,因此将中部槽设定为线弹性材料,哑铃销和平滑靴不是研究重点,定义为刚性材料。为更好地模拟实际接触变形,底板采用煤岩材料模型,中部槽材料为ZG30MnSi。中部槽和底板材料参数,如表1所示。

表1 中部槽及底板材料参数Tab.1 Material Parameters of Middle Trough and Floor

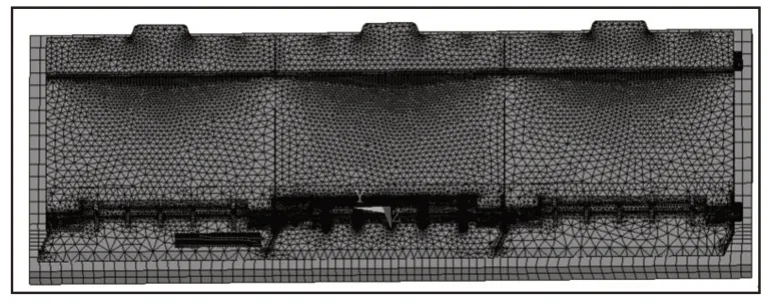

3.3 网格划分

中部槽和哑铃销形状不规则,采用6级智能网格划分,平滑靴和煤岩底板形状规则,采用扫掠方式进行划分,模型均采用实体单元类型。划分结果,如图9所示。

图9 中部槽有限元模型Fig.9 Finite Element Model of Middle Trough

3.4 定义接触

为了反映中部槽之间、中部槽和哑铃销、中部槽和平滑靴以及中部槽和底板之间的相互作用,需要对它们进行接触设置。在定义接触之前需要将模型生成part,ANSYS软件会把采用相同单元、材料和实常数的模型生成一个part。本次仿真所有接触均采用面面自动接触类型。

3.5 约束和载荷的确定

在实际工况中,中部槽连接体系的受力情况比较复杂[15]。在有限元分析时,根据实际情况对中部槽进行理想化约束。煤岩底板和中部槽的约束,如图10所示。哑铃销限制在中部槽哑铃窝里面,起连接两块中部槽的作用。将设定的接触条件作为哑铃销的边界条件。

图10 约束中部槽和底板Fig.10 Constrains the Middle Trough and the Bottom Plate

将从虚拟样机中导出的载荷曲线施加在对应的受载区域。将速度曲线施加在平滑靴上,定义平滑靴Y向(牵引方向)速度为-0.26m/s,设置平滑靴与铲煤板的摩擦系数。

3.6 求解设置

为了将载荷作用时刻与平滑靴行走位置相匹配,且保证采煤机完整走过一节中部槽,设置求解时间为15s,输出时间步长为0.001 s。设置输出文件为LS-DYNA类型,最后输出K文件。在后处理软件中手动修改K 文件,把中部槽材料模型改为3 号*MAT_PLASTIC_KINEMATIC金属材料模型,底板材料模型改为193号*MAT_Drucker_Prager煤岩材料模型。最后提交K文件进行求解。

3.7 结果分析

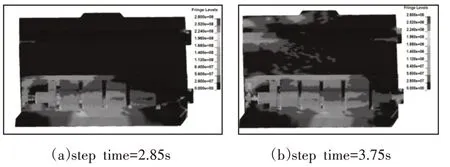

求解完成后提取中间中部槽不同时刻的等效应力云图,如图11所示。通过应力云图可以发现,高应力区域主要集中在铲煤板肋板根部和哑铃窝处。与实际损坏的中部槽对比可知,高应力区域和实际开裂位置完全一致。实际损坏的中部槽,如图12所示。

图11 中部槽等效应力云图Fig.11 Middle Through Equivalent Stress Nephogram

图12 损坏的中部槽Fig.12 Damaged Middle Trough

由应力云图可知中部槽槽帮开裂的主要原因是平滑靴对铲煤板的作用。采煤机的质量主要集中在机身、摇臂和滚筒上,而摇臂和滚筒处在平滑靴侧,即采煤机重心处于平滑靴侧。所以平滑靴对中部槽的作用力相对较大。当平滑靴将载荷作用在铲煤板上时,铲煤板有向下的位移变形,而槽帮上的肋板对铲煤板的变形有阻碍作用,因此肋板主要受到拉应力作用。采煤机直线截割煤壁时,销轨对销轨座在竖直方向上时而有向下压的作用,时而有向上拉的作用,且作用力相对较小。所以对中部槽后槽帮的作用较小,后槽帮上也没有出现高应力区。

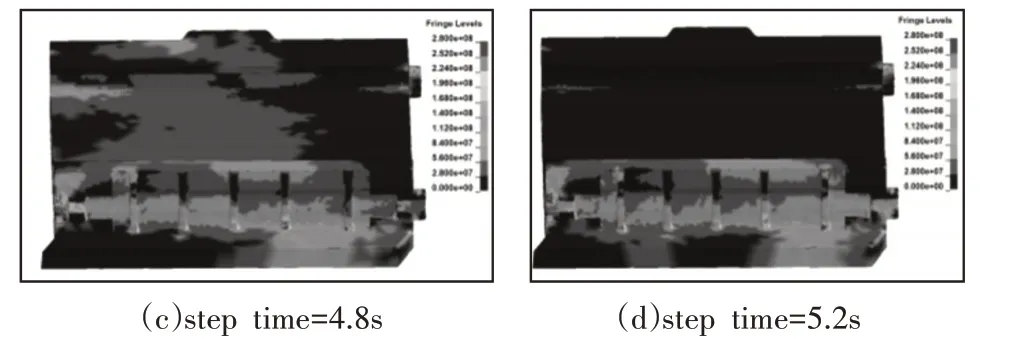

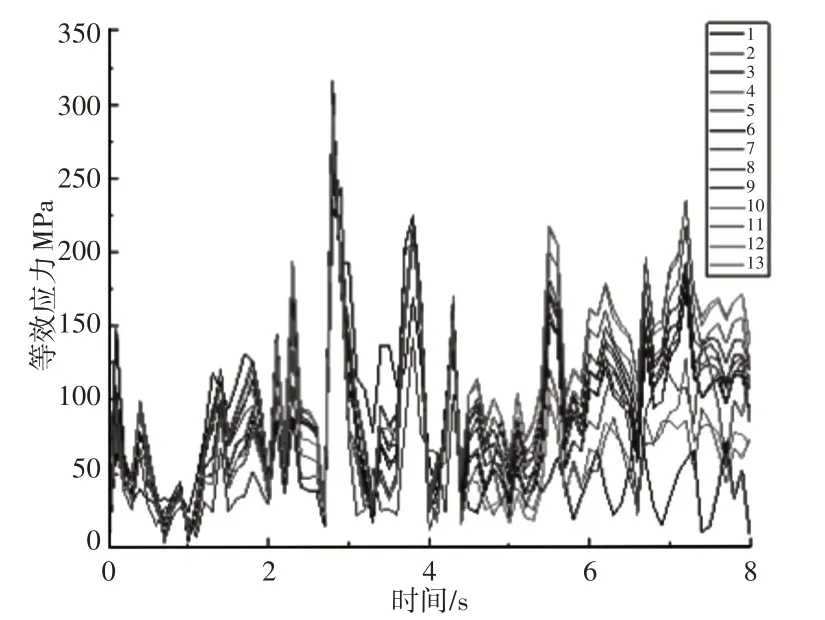

由仿真结果可知,槽帮上高应力区域主要出现在肋板根部和哑铃窝处。在中间中部槽第一根肋板根部高应力区域选取典型单元并提取这些单元的应力时间曲线,如图13所示。由图可知5号单元在3.9s时出现最大等效应力242MPa。

图13 底板完整肋板根部典型单元应力时间曲线Fig.13 Stress Time Curve of Typical Element of Bottom Plate Complete rib Plate of Root

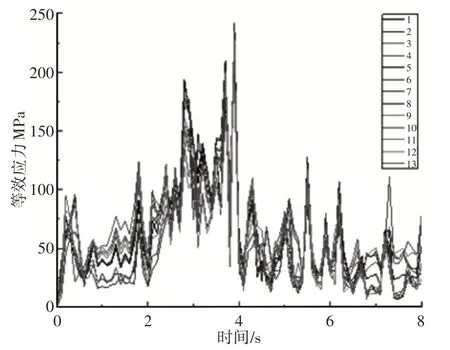

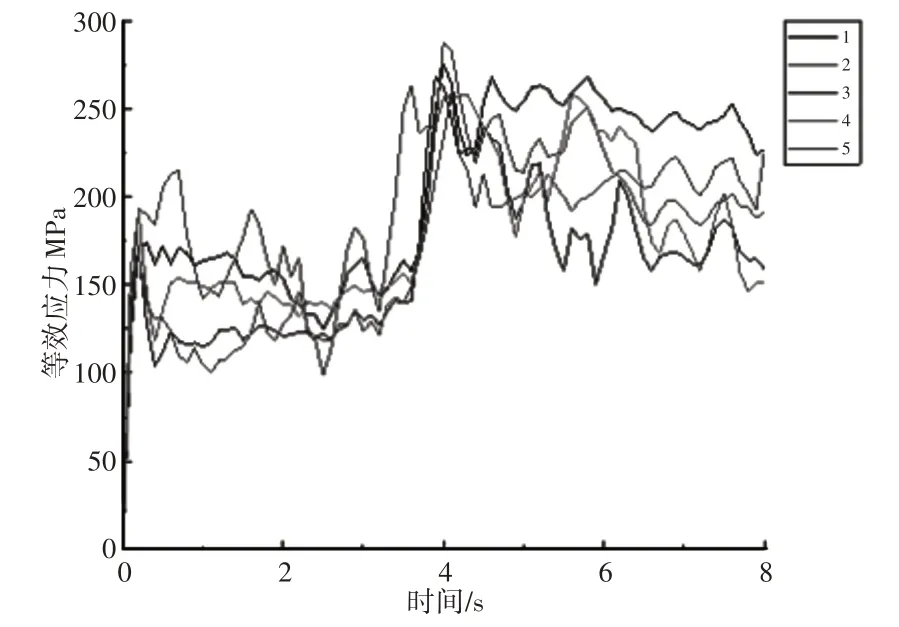

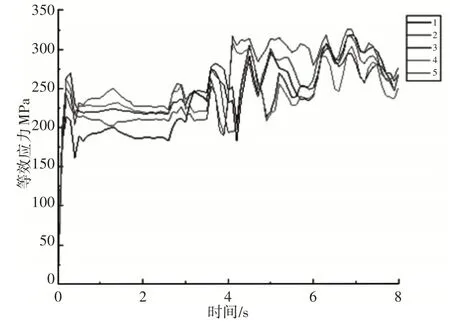

选取中间中部槽左侧哑铃窝处高应力区域典型单元并提取单元应力时间曲线,如图14所示。由图可知4.1s时哑铃窝处2号单元出现最大等效应力283MPa,小于该材料的屈服强度。可以认为中部槽在该工况下不会直接发生断裂失效。同样的方法模拟直线截割工况下中部槽左侧底板部分悬空状态下的情况,分析肋板根部和哑铃窝处应力变化情况。结果表明中部槽高应力区域还是集中在肋板根部和哑铃窝处。提取肋板根部和哑铃窝处高应力区域典型单元分析应力变化情况,如图15、图16所示。由应力时间曲线可知,肋板根部9号单元在2.8s时出现最大等效应力316MPa,哑铃窝处5 号单元在4.1s 时出现最大等效应力317MPa。与底板不悬空相比肋板根部最大等效应力增大74MPa,哑铃窝处最大等效应力增大34MPa。显然底板悬空对中部槽的影响较大。虽然在这两种工况下肋板根部与哑铃窝处最大等效应力均未超过该材料的屈服极限,但是如果中部槽长时间在悬空工况下工作,槽帮很容易因为疲劳而发生断裂失效。

图14 地板完整时哑铃窝处典型单元应力时间曲线Fig.14 Stress time Curve of Typical Element of Bottom Plate Complete Dumbbell Nest

图15 底板部分悬空肋板根部典型单元应力时间曲线Fig.15 Stress Time Curve of the Typical Element at the Root of the Ribbed Plate when the Bottom Plate is Suspended

图16 底板部分悬空哑铃窝处典型单元应力时间曲线Fig.16 Stress Time Curves of Dumbbell Nest at the Bottom Plate Suspended

4 结论

(1)利用ADAMS软件对采煤机直线截割工况下虚拟样机进行仿真分析,由导出的载荷曲线可知平滑靴对铲煤板的竖直方向作用力始终向下,而导向滑靴对后槽帮的竖直方向作用力并不是始终向下。仿真结果与实际情况相符。(2)通过ANSYS-LSDYNA对中部槽进行动力学分析可知,采煤机在直线截割工况下高应力区域主要集中在肋板根部和哑铃窝处,与中部槽实际开裂的位置一致,从理论上解释了中部槽开裂的原因。(3)应尽量避免中部槽底板处于悬空状态下工作。中部槽处于悬空状态下工作,槽帮处等效应力急剧增大,更容易引起中部槽疲劳开裂。