动力电池综合参数自动分选成组技术

2021-07-26辛传福赵凤霞武钰瑾高建设

辛传福,赵凤霞,武钰瑾,高建设

(郑州大学机械工程学院,河南 郑州 450001)

1 引言

电池的化成检测是电池生产和应用中十分重要的环节[1]。在单体电池成组前采用合适的方法配组是目前提高电池组一致性最有效的方法。众所周知,电池组是由多个单体电池经过串并联组合而成的,在电池配组时,除了考虑单个电池的容量、电压、内阻等电参数的一致性外,还需要考虑电池组中各电池几何尺寸参数的匹配性。

目前,国内外学者对电池电性能参数的一致性匹配进行了大量的研究,如文献[2-3]通过单体电池电压、电池组电压来判断模组一致性的好坏。文献[4]研究了单体电池电压、内阻、容量在电池配组中的影响。文献[5]基于单体电池的充放电曲线对锂离子电池的分类方法进行了研究,此类方法可以得到很好的分选结果,但此方法需要耗费大量时间,不能实现自动化生产。文献[6]设计了一套自动配组方案对电池进行多目标条件自动配组,运用MATLAB软件对设计的算法方案进行优化求解。在电池几何尺寸参数匹配方面,目前主要采用提高电池尺寸加工精度,缩小电池几何尺寸允许变动范围的方式,这样不仅提高了加工工艺难度,而且使得企业的生产成本大大增加。此外,在装配成模组时,主要采用人工的方式进行挑选装配,工作效率低,自动化程度低。因此,需要考虑影响电池配组性能的多个因素,建立电池性能评价的模型,搭建电池自动分选配组系统。

设计了一种电池自动分选配组系统,搭建了单体电池电性能参数和几何性能参数的自动检测平台。基于自适应遗传算法[7]和高斯密度函数[8]加权的模糊C均值聚类算法对电池电性能参数进行分选。运用尺寸链分析方法,实现电池模组中单体电池尺寸的最优匹配,完成电池的成组。

2 电池自动分选配组系统设计

2.1 电池分选配组策略

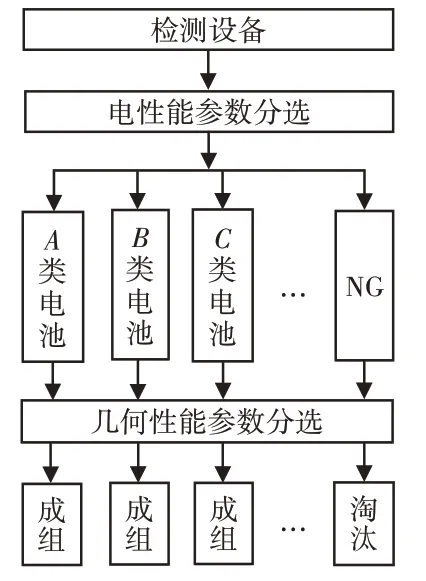

在进行电池分选配组时即要考虑电池电性能参数,又要考虑几何尺寸参数,因此设计的电池分选配组策略如下:

首先根据检测设备检测出的电压、内阻等电性能参数,根据自设的分类标准分选出不同档位的电池;为了提高电池的匹配成功率,采用冒泡排序方法,对同一档位电池配组区内的电池进行尺寸排序,并记录每块电池的物理地址,完成电池的尺寸分组;最后运用尺寸链优化分析方法,实现电池模组中单体电池尺寸的最优匹配,完成电池的成组。其流程图,如图1所示。

图1 配组流程图Fig.1 Matching Flow Chart

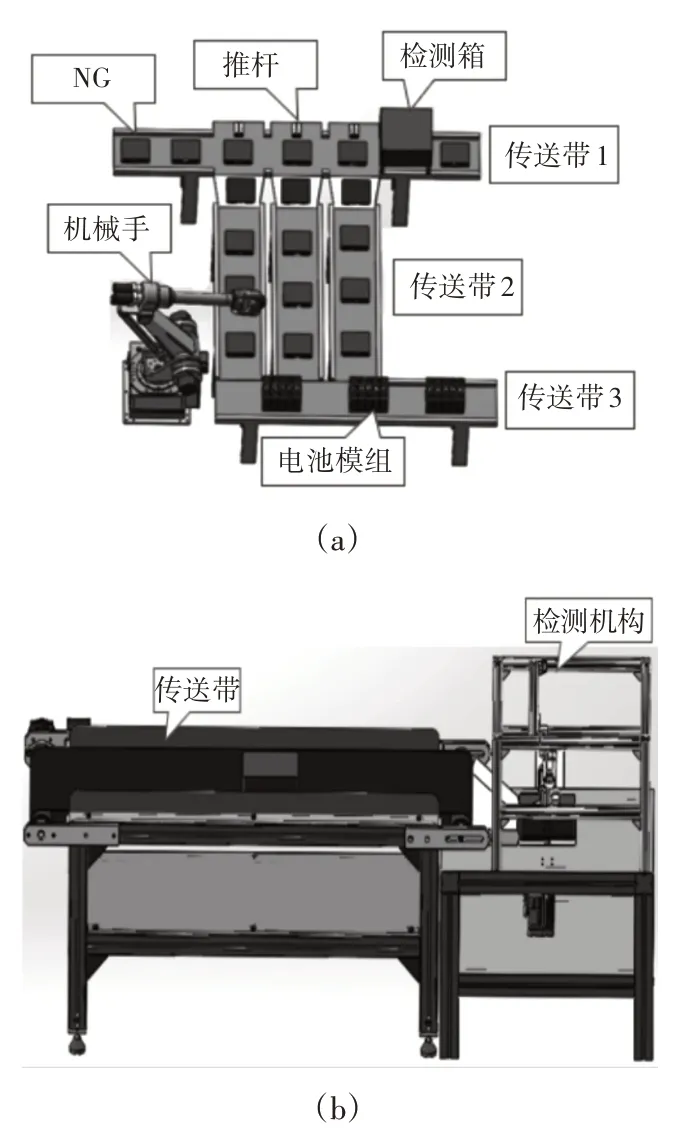

2.2 电池分选配组系统设计

在满足电性能和几何性能的前提下,为了实现自动化生产,经过调查和研究,设计的配组流水线模型,如图2(a)所示。传送带1为检测区,由机器视觉系统和电测系统组成的电池检测平台实现电池尺寸、电压、内阻等参数的检测,检测平台结构,如图2(b)所示。

图2 配组系统Fig.2 Matching System

如果电池的某个参数不满足规定的单参数极限,就会判定该电池为不合格电池(NG),由传送带1输送至NG区。合格的电池根据电性能参数分类标准分别输送至传送带2上的不同档位区。当传送带2上某档位的电池数量达到设定的规模后,对同档位的电池采用尺寸链分析方法进行尺寸匹配优选,对优选出的电池采用机械手输送到传送带3相应的成组区,当成组区的电池至成组规模后,由传送带3将配成一组的电池输送至模组存放区,等待装配成模组单元。

3 电池分选算法

3.1 电池电性能参数的分选

对数据进行智能分选的算法有多种如:贝叶斯分类、神经网络分类、聚类分析分类。聚类分析分类算法包括模糊C均值聚类和K均值聚类,而模糊C均值聚类思想简单,运行速度快并且能够有效处理大规模数据,且更能反映数据分类的真实性,因此模糊C均值聚类智能算法被广泛应用到大数据挖掘等领域。传统的模糊C均值聚类对初始聚类中心比较敏感,众多学者采用了一些方式:如基于遗传算法的FCM算法、基于遗传算法和密度加权的FCM算法等对其进行了改进。遗传算法在搜索最优聚类中心时,易陷入局部最优值,收敛速度缓慢,而非线性地调节交叉概率和变异概率的自适应遗传算法则较好的解决了这些缺点。因此,采用基于自适应遗传算法和高斯密度函数加权的FCM智能算法对电池电性能参数进行聚类。

3.1.1 自适应遗传算法

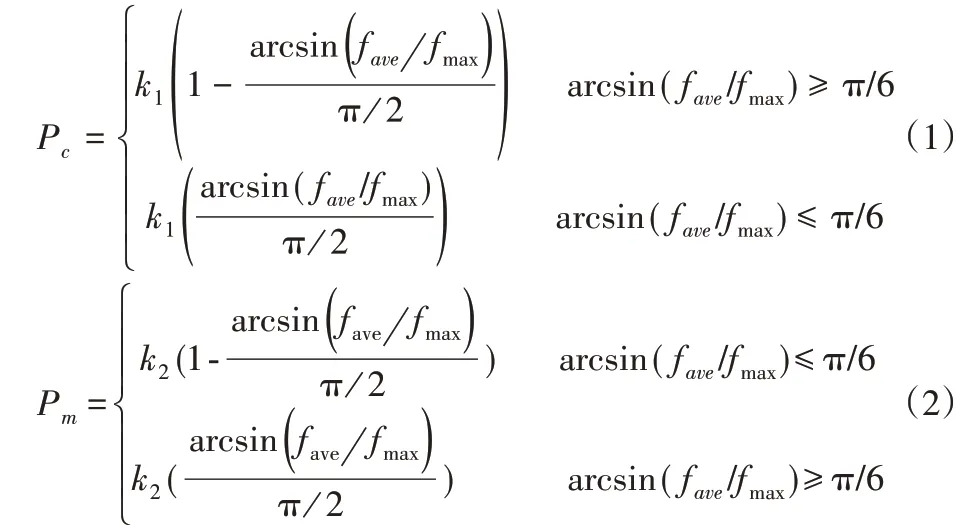

自适应遗传算法(adaptive genetic algorithm)是模拟自然界生物进化的方式来寻找问题参数的最优解,其过程主要包括染色体编码、选择运算、交叉运算、变异运算等,即把问题参数通过编码的方式编码为个体的染色体,进行种群个体初始化,再利用选择运算、交叉运算、变异运算等进行迭代,使种群个体不断进行特征信息交换,并采用适应度评价函数对种群个体进行评价,从而挑选出最佳个体。自适应遗传算法在进行交叉和变异运算时采用根据种群适应度大小动态变化的算子,其计算公式如下:

式中:fave—种群平均适应度;fmax—种群最大适应度;k1、k2—比例系数。

3.1.2 模糊聚类算法

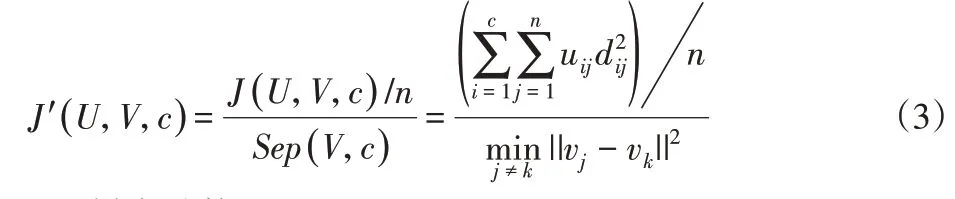

模糊C均值聚类(Fuzzy C-means,FCM)算法[9]是一种非监督式的聚类算法。但该算法忽略了数据样本的分布密度对分类的影响,并且其目标函数只体现了同一类内样本的一致性,没有体现出不同类间的差异性。因此,采用高斯密度函数对其进行加权,并引入Xie-Beni有效性指标[10],构造出新的目标函数,新的目标函数如下:

式中:n—样本总数;

Sep(V,c)—各聚类中心间欧式距离的最小值。

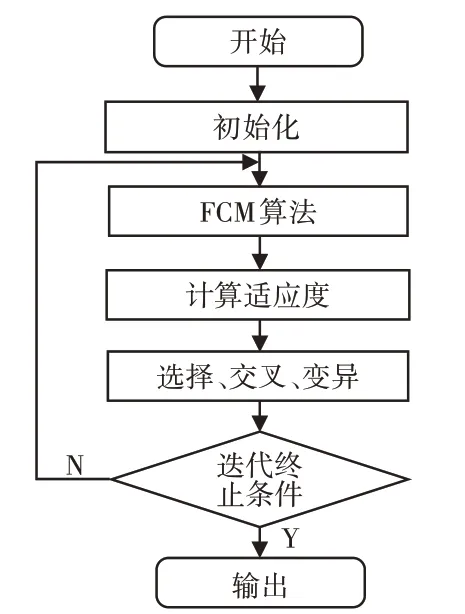

首先利用自适应遗传算法对聚类中心进行初始化,然后使用高斯密度函数加权的FCM聚类算法不断进行迭代,当达到迭代阈值时,算法停止,电池的首次分选完成。算法流程图,如图3所示。

图3 分选算法流程图Fig.3 Sorting Algorithm Flow Chart

3.2 电池尺寸参数的分选

根据电池电性能参数对电池进行首次分选完成之后,对同一档位内的电池运用尺寸链优化技术对电池进行成组。采用尺寸链的概率法进行计算,其过程如下:

(1)首先根据要求的装配间隙N,运用式(4)计算出装配间隙N的公差TN:

式中:N—封闭环基本尺寸—增环基本尺寸—减环的基本尺寸;n—尺寸链总环数;m—增环环数。

(2)除调整环,其余各组成环公差都采用等精度法计算,运用式(5)计算出平均公差等级系数,确定各组成环的公差等级:

式中:i—公差单位。

(3)封闭环的公差与各组成环的公差关系如下:

由(2)可知,根据式(6)计算出调整环的公差。

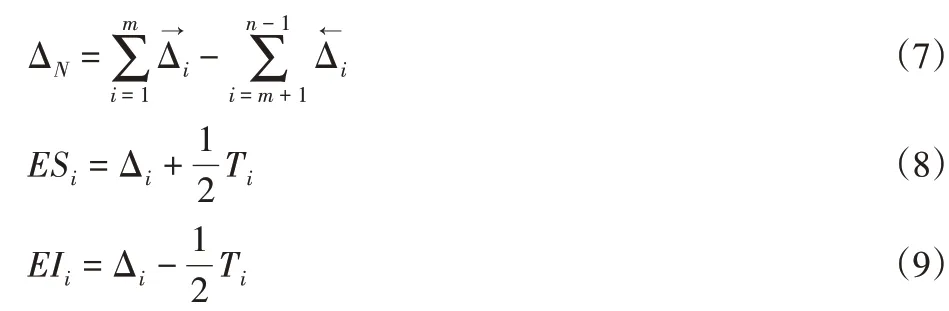

(4)调整环的上下偏差由式(7)~式(9)给出,其余各组成环的上下偏差按入体原则确定:

使用以上式子计算出组成模组的每块电池的尺寸范围,根据电池尺寸范围从同一档位电池中匹配出满足装配间隙为N的一组电池,然后,对同一档位中剩余的电池,采用尺寸链正计算方法进行电池配组,以实现电池成组率的最大化。对每一档位中的电池都采用上述方式进行成组,成组过程完成后,对剩余的电池进行回流,进入下一次配组过程。

4 实验验证

4.1 UCI数据集实验

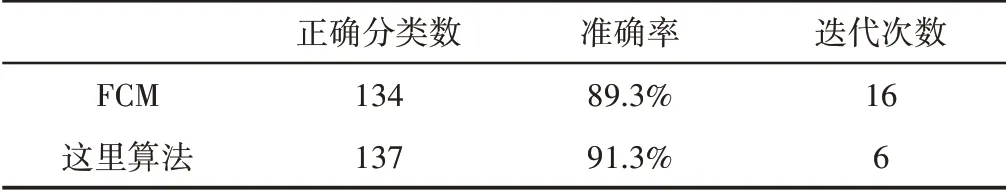

为了验证这里算法的合理性,使用标准测试数据集Iris作为验证样本集,Iris数据集分为三类:Setosa类、Versicolor类、Virginica 类,共150 个样本数据。将这里算法与标准FCM 算法分别对Iris数据样本分类,各独立运行100次,求出评价算法性能优良的各指标的平均值,数据集聚类结果,如表1所示。初始种群大小设置为300,遗传操作中迭代终止条件进化代数为50,迭代阈值为10-3,模糊指数m=2。

表1 Iris数据集聚类结果Tab.1 Iris Dataset Clustering Results

由表1可以看出,FCM算法平均准确率为89.3%,这里算法平均准确率达到了91.3%,准确率提高了2%,但相比较FCM 算法,这里算法的迭代次数却有大幅度提高,平均从16次降到了6次。因此,这里算法不管在准确率上还是迭代次数上均有所提高,验证了这里算法在全局寻优和聚类性能方面的有效性和准确性。

4.2 电池分选成组实验

采用某一型号的锂电池作为研究对象,从一批电池中,随机选取150块电池作为样本进行实验,首先,利用提出的电池自动分选配组系统实现电池电参数和几何参数的测量,然后,使用这里算法对电池进行分选配组,将电池分选成不同的类别,最后,运用尺寸链优化技术对不同类别中的电池进行成组。

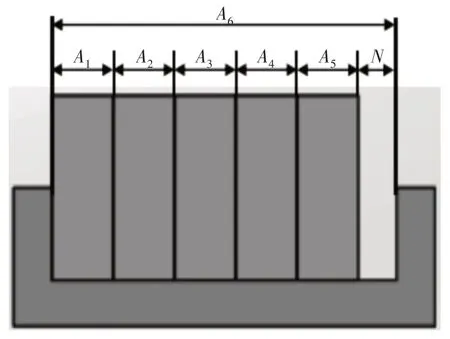

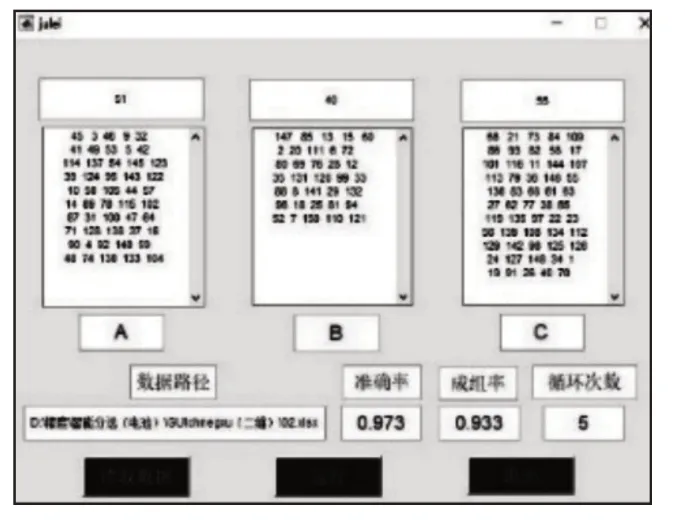

电池完成分选配组后,对同一档位电池配组区内的电池采用尺寸链技术对电池进行成组。根据成组规模,5块电池为一组,装配间隙范围N=(1~1.5)mm,其装配示意图,如图4所示。A1~A5为减环,N为封闭环,A6为增环,其中A5作为中间计算值用以调整装配尺寸,保证封闭环N的大小在(1~1.5)mm。运用尺寸链中的概率法对各环的上下偏差进行求解,确定每个环的尺寸分布范围,进而在每一类中匹配出符合每个环尺寸范围的电池进行成组,对同一档位剩余的电池采用尺寸链正计算的方法进行电池成组,实现成组率的最大化,程序运行结果截图,如图5 所示。其中A、B、C表示电池分成三类,第一行文本框显示的是每一类电池的个数,第二行文本框中显示的是每一类电池中成组的电池编号。

图4 装配示意图Fig.4 Assembly Diagram

图5 电池成组结果Fig.5 Battery Group Result

从图5电池成组结果可得:算法迭代5次完成电池的分选,电池分选准确率为97.3%,成组率为93.3%,验证了该电池自动分选配组系统的可行性,且该系统的数据采集速度以及分选准确性均达到预期的效果,满足企业的实际生产需求。

5 结论

针对大多数企业对电池进行分选成组还不能实现自动化,建立了电池自动分选配组系统。该系统利用自适应遗传算法和高斯密度函数加权的FCM聚类算法对电池进行分选,对同一类别中的电池,运用尺寸链优化分析方法,完成电池成组。实验结果表明,该系统对电池的分选准确率、成组率均在90%以上,不仅实现了电池分选成组的自动化,保证了电池使用性能的一致性,而且减少了工人劳动时间,提高了装配的效率和性能,满足企业的生产需求。