双电机双轴驱动电动汽车控制系统开发

2021-07-26李军伟宋振斌孙宾宾柳晓东

李军伟,宋振斌,孙宾宾,柳晓东

(1.山东理工大学交通与车辆工程学院,山东 淄博 255000;2.潍柴动力股份有限公司新科技研究院,山东 潍坊 261000)

1 引言

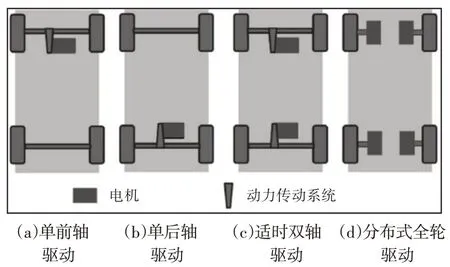

目前,常见的电动汽车动力驱动系统主要有单轴驱动和分布式全轮驱动两种形式。单电机单轴驱动的动力构型由于可以和传统的内燃机车辆共用开发平台,如图1(a)、图1(b)所示。因此开发成本和难度都比较低,但是在整车需求功率较低时,该构型的驱动电机一般会工作在效率偏低的区域,使得整车经济性变差。如图1(d)所示的分布式全轮驱动的动力系统由于其具有非簧载质量大、系统可靠性低等缺点[5],使得该动力构型的电动汽车目前尚处于研究阶段。

图1 电动汽车驱动系统构型方案Fig.1 Electric Vehicle Drive System Configuration Scheme

近年来,一种新型的动力系统构型方案由于其能够兼顾整车的动力性和经济性使其成为电动汽车领域的研究热点[1-3],如图1(c)所示。转矩分配是该构型电动汽车的关键技术之一,决定了电动汽车的整体性能。文献[4]采用庞特里亚金最小原理来制定双电机驱动电动汽车的转矩分配算法,它可以通过最小化哈密顿函数来寻找最优解,但该条件只是全局最优的必要条件,而不是充分条件,无法保证全局最优。文献[5]采用动态规划来制定双电机系统的能量管理策略,但该方法只考虑了典型的城市行驶工况,并且没有经过试验验证,所以该算法的可行性无法得到保证。

由于该构型的电动汽车前、后电机驱动转矩过大,将会导致前、后驱动轮打滑现象的发生,将降低整车的动力性能,因此,在转矩分配优化的过程中,对前、后电机的驱动转矩施以最大值的限制是非常必要的。考虑到以上情况,提出了一种基于惯性权重线性递减有限粒子群算法的双电机电动汽车驱动转矩分配策略。该策略在充分利用粒子群算法在全局转矩分配寻优的过程中,任意时刻在满足需求转矩的基础上寻找两个电机的最小电功率消耗点,给出两个电机的最优驱动转矩,同时又保证两个电机的驱动转矩不会超过其最大值,可以有效避免整车打滑现象的发生,确保整车的动力性。

2 双电机双轴驱动电动汽车组成

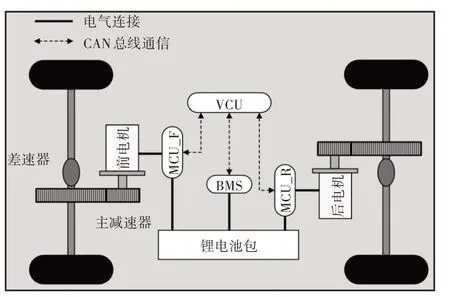

所研究的双电机双轴驱动电动汽车采用前后轴电机驱动方案,动力系统组成,如图2所示。

图2 双电机双轴驱动电动汽车动力系统组成Fig.2 Configuration of Dual-Motor Dual-Axis Driving Electric Vehicle

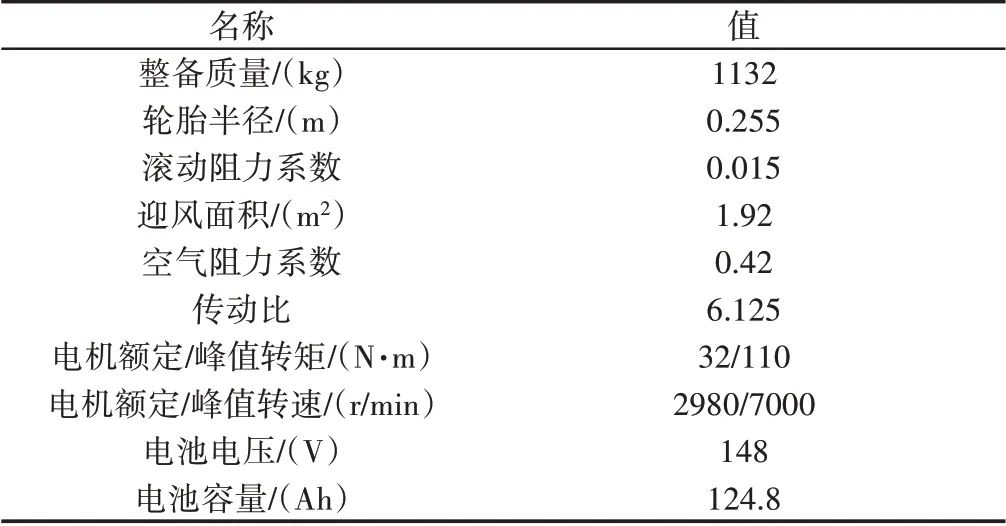

该电动汽车的动力系统由前、后两个驱动电机、主减速器、差速器、动力电池等部件组成。图2 中的MCU_F 和MCU_R 为前、后驱动电机的控制器,BMS为电池管理系统,VCU为整车控制器[6]。VCU通过采集加速踏板的信息,并结合当前车辆的运行状况以及电机、电池的状态信息,确定当前整车的需求转矩,然后依据最优算法把当前的需求转矩分配给前、后两个驱动电机,使得施加在前、后驱动轴上的力矩之和等于或接近于整车的需求力矩。整车参数,如表1所示。

表1 整车参数Tab.1 Parameters of the Vehicle

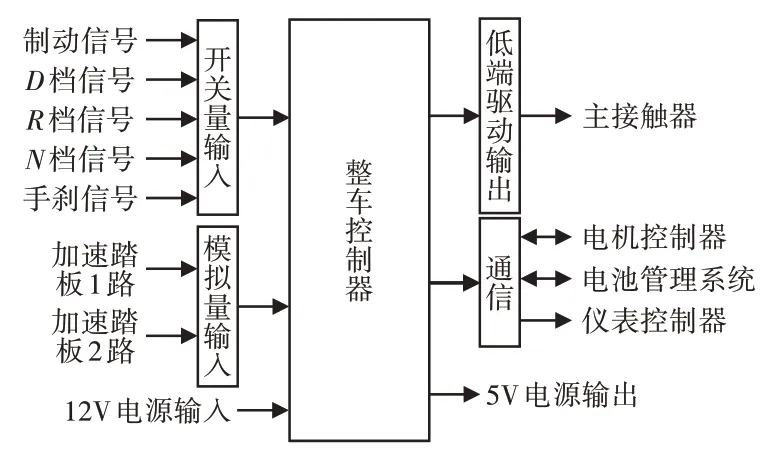

3 整车控制器功能

根据双电机双轴驱动电动汽车构型特点,整车控制器主要功能包括:高压上电、驾驶员驾驶意图识别、踏板和挡位信号的采集、故障诊断及处理以及双电机驱动转矩分配等。根据以上的功能分析,并结合整车的结构配置,整车控制系统结构框图,如图3所示。从图中可以看出,所开发的整车控制器应包括:电源电路、CAN通信电路、低端驱动电路、模拟量采样电路和开关量采集电路[7]。其中,由于主控芯片需5V电源供电,而车载低压蓄电池的电压是12V,所以应有12V转5V电路;由于加速踏板需两路独立的5V电源,为了避免外部传感器和板内元件产生干扰,应有独立的5V输出。

图3 整车控制器结构框图Fig.3 Control Structure of VCU

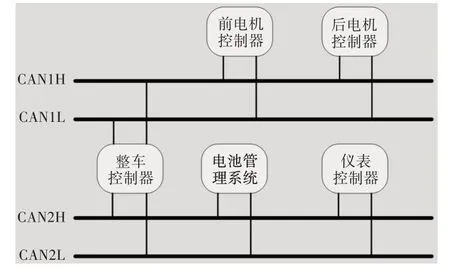

双电机双轴驱动电动汽车整车CAN总线通讯网络拓扑图,如图4所示。该通讯网络由两路CAN组成,分别与整车控制器、前电机控制器、后电机控制器、电池管理系统及仪表控制器5个控制单元相连。整车控制器通过与电池管理单元的通讯,可以获取电池的SOC、温度、故障等级等有关动力电池的信息,通过与电机控制器单元的通讯可以获取前、后两个电机的温度、转速、故障等级等有关驱动电机的运行信息,并结合整车故障等级确定当前两个电机所允许输出的最大转矩。整车控制器把采集到的加速踏板的状态信息转换为当前的负荷系数,将该系数与当前两个电机所允许输出的最大转矩相乘即可得到当前状态下的整车需求转矩。然后整车控制器根据转矩分配策略把整车需求转矩分配给两个驱动电机。整车需求转矩的计算,如式(1)所示。

图4 整车CAN通讯网络拓扑结构Fig.4 Structure of Vehicle’s CAN Network

式中:Td—整车需求转矩;ɑ—电机负荷系数;Tmax—某时刻双电机系统所能输出的最大转矩值。

4 双电机双轴驱动电动汽车转矩分配

对于所研究的双电机转矩分配问题,用粒子位置Xi=(xi1,xi2)表示在迭代时第i个粒子的转矩值,xi1代表前电机转矩值,xi2代表后电机转矩值;用粒子速度Vi=(vi1,vi2)表示在迭代时第i个粒子转矩的变化值,vi1代表前电机转矩变化值,vi2代表后电机转矩变化值。

个体极值指截止到该次迭代每个粒子自身所找到的最优解,用Pi=(Pi1,Pi2)表示第i个粒子的个体极值。全局极值是指截止到该次迭代整个种群所找到的最优解,用Pg=(Pg1,Pg2)表示种群的全局极值[8]。

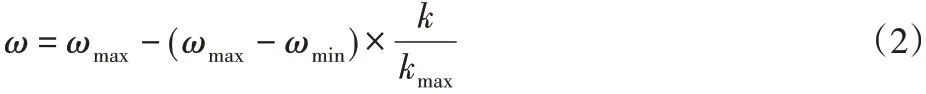

迭代时,惯性权重根据式(2)进行取值。

式中:ω—当前惯性权重;ωmax—最大惯性权重;ωmin—最小惯性权重;k—当前迭代次数;kmax—最大迭代次数。式(2)表明惯性权重随着迭代次数的增加而逐渐变小,迭代初期搜索步长较大,越接近目标值,搜索步长就越小,可以确保在迭代初期具有较强的全局搜索能力,在迭代后期具有较强的局部搜索能力,既提高了搜索速度,又确保了全局最优。

每个粒子的位置和速度根据式(3)进行更新:

式中:k—迭代次数;c1、c2—学习因子,分别代表粒子向自身极值和全局极值推进的加速权值;r1,r2—分布在(0,1)之间的随机数;ω—惯性权重,控制着前一速度对当前速度的影响。

在运用式(3)进行更新的过程中,由于前、后电机的转矩xi1和xi2不能超过其最大值x1max和x2max,因此,当xi1>x1max时,xi1=x1max;当xi2>x2max时,xi2=x2max;其中:

式中:φ—道路附着系数;F1z、F2z—前、后驱动轮法向反作用力。

利用式(6)求出每个粒子的适应度值f,确定个体极值,并经过比较确定全局极值。

式中:Tf、Tr—前、后电机的需求转矩;ηf、ηr—前、后电机的工作效率。

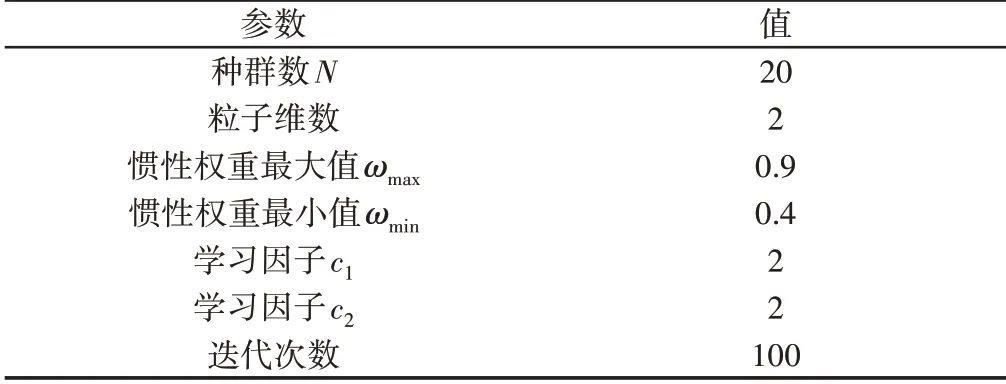

迭代到最大次数后停止迭代,输出最优转矩值。迭代停止时,与最小适应度函数值相对应的粒子位置就是所搜寻的全局最优双电机转矩值。迭代过程中,各系数取值,如表2所示。

表2 系数取值Tab.2 Value of the Parameters

5 试验验证

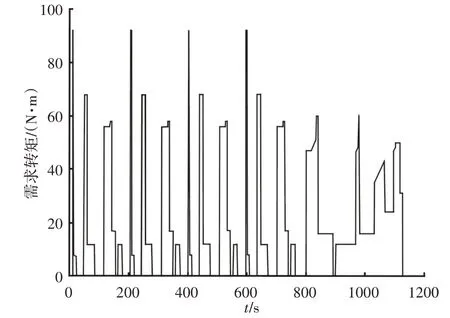

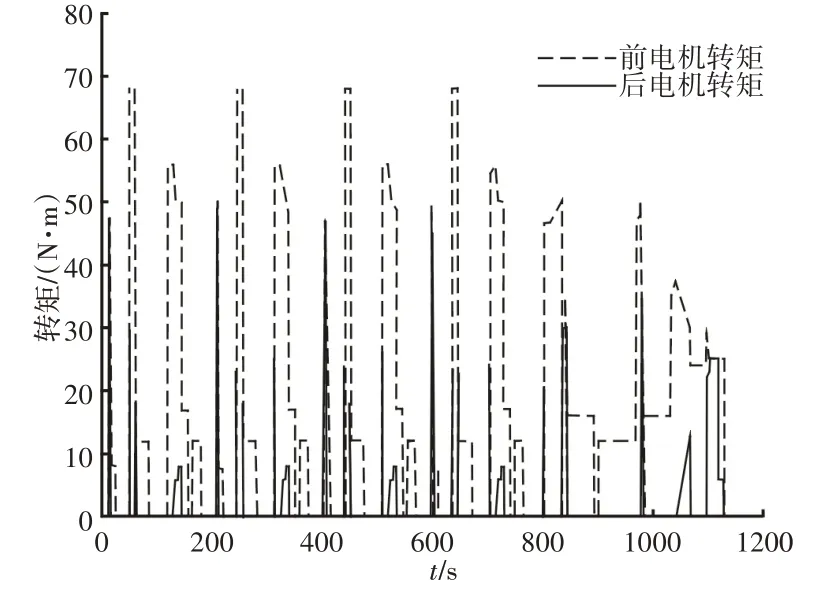

在完成双电机双轴驱动电动汽车控制系统硬件和软件设计后,将控制代码下载到整车控制器中进行硬件在环测试(Hardware-in-the-Loop),验证电动汽车整车控制系统的性能[9]。在NEDC 工况下对整车需求转矩和转矩分配算法进行了HIL 测试[10],测试结果,如图5、图6所示。

图5 NEDC工况需求转矩Fig.5 Demand Torque’s Curve Under NEDC

图6 NEDC工况转矩分配Fig.6 Torque Distribution’s Curve Under NEDC

从图5和图6可以看出:由于在城市循环工况下,整车需求转矩较小,因此,在大多数情况下电动汽车运行于单电机驱动模式,只有在短暂的急加速情况下运行于双电机驱动模式;在市郊循环工况下,由于对车辆动力性的要求较高,因此,电动汽车运行在双电机驱动模式下的比例较城市循环的更高,说明开发的整车控制系统能够根据整车需求实现单、双电机驱动模式的实时切换。

6 结论

根据双电机双轴驱动电动汽车动力系统构型的特点,分析了整车控制器的功能,开发了整车控制系统。(1)给出的基于惯性权重线性递减有限粒子群算法的双电机电动汽车驱动转矩分配策略,在保证双电机联合驱动效率的同时,防止了前、后驱动轴驱动力矩过高导致前、后驱动轮打滑现象的发生。在保证整车动力性的同时,又兼顾了整车的经济性。(2)对整车控制器进行了NEDC循环工况下的硬件在环测试。试验结果表明所开发整车控制系统,在实现转矩分配的基础上具有良好的实时性和稳定性,可以满足车辆行驶需要,符合设计预期。