大型压铸车间设施规划及仿真研究

2021-07-26亢欣欣赵圆方

亢欣欣,高 媛,钱 峰,赵圆方

(大连理工大学机械工程学院,辽宁 大连 116024)

1 引言

设施规划是生产建设的基础核心问题,是企业降低成本、提高效率、增强企业竞争力的关键技术之一。随着经济全球化的发展,汽车零部件的生产开始向低成本国家大幅转移,我国汽车工业发展迅速。发动机作为汽车的核心部件,面对着越来越高的要求。为满足广阔的市场需求和剧烈的竞争压力,H公司决定开展缸体压铸数字化车间建设工作。

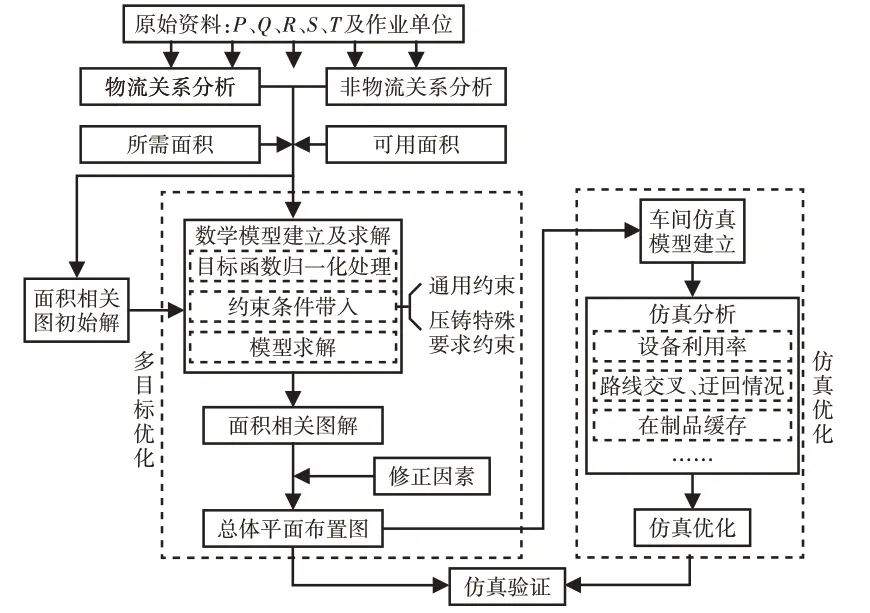

国内外学者针对设施规划问题进行了广泛的研究。文献[1]针对多品种、小批量制造车间规划问题,提出了一种U型制造单元布局方法。文献[2]考虑作业单位重排产生的移动成本,建立了混合作业车间的多目标布局模型。为解决压铸车间设施规划问题,基于经典的布局规划设计理论,考虑冷热分离、模温控制等压铸要求,提出设计约束条件,使用多目标优化进行布局方案设计;为系统地分析设备配置情况、路径交叉迂回情况、缓存区情况等,建立仿真模型并提取相关动态性能指标,进一步优化方案[3],提出一套大型压铸车间设施规划的优化设计流程,如图1所示。

图1 大型压铸车间设施规划总体流程图Fig.1 Overall Flow of Large-Scale Die-Casting Workshop Facility Planning

2 压铸车间布局多目标优化模型

压铸车间的布局问题多为作业单位面积已定的情况下,对作业单位的位置进行确定,为静态布局问题。假设各作业单位均为矩形结构,且采用水平或竖直的摆放方式。

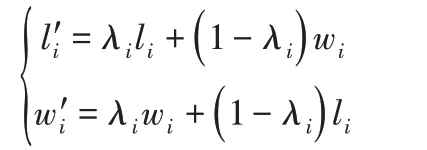

将车间作业单位集合表示为Z=(Zi),i=1,…,n,其中n为作业单位数量,Zi=(xi,yi,λi,li,wi)。式中:(xi,yi)—作业单位i中心坐标;λi—(0~1)变量,表示作业单位i摆放方式;li与wi—作业单位i的长和宽;δij—作业单位i和作业单位j之间应保持的最小间距;L0—厂房长度;W0—厂房宽度,如图2所示。作业单位i的水平边长度l′和竖直边长度w′分别为:

图2 决策变量及参数说明Fig.2 Description of Decision Variables and Parameters

2.1 目标函数

规划目标为物流搬运成本最小、非物流密切程度最大及空间利用率最大,即:

式中:cij—作业单位i与作业单位j之间单位搬运成本;qij—作业单位i与作业单位j之间物流强度;dij—作业单位i与作业单位j之间搬运距离;Tij—作业单位i和j之间非物流关系值;(xmax,ymax)—所有作业单位的最大位置坐标;(xmin,ymin)—所有作业单位的最小位置坐标。

2.2 约束条件[4-5]

(1)车间布局规划最基本的需要考虑的约束条件包括作业单位不能重叠、位于厂房内部两个条件。即:

(2)考虑到压铸车间生产特点,还应有一些特殊约束。

①冷热分离约束。考虑到生产安全性问题,压铸类车间应将冷热通道隔离布置,可分为压铸机单行布置和多行布置两种情况,多行布置采用双数行数。具体采取哪种布置形式需根据设备型号、数量及现场条件确定。

多行布置是将压铸设备划分为多个作业单位进行布局,考虑到供液通道的共用原则,压铸区应满足条件:

式中:p,q∈P⊂I—压铸区。

②模温控制约束。为防止长时间缺料导致压铸机模温失控,应尽可能保证连续供液。压铸车间的熔炼炉和压铸区间距离不能超过D2,即:

式中:r∈Γ⊂I代表熔炼炉;D2—叫料提前期、模温变化及运输设备速度的函数。

(3)大型设备作业单位不与立柱重叠约束。车间立柱集合为W=(Wm),m=1,…,M,其中第m个立柱Wm=(vm,hm,xm,ym),vm和hm为立柱Wm在车间X方向和Y方向的长度,(xm,ym)为立柱Wm中心点的坐标值。约束条件类比式(2)。

标准厂房立柱间隔一般为(6~8)m,大型设备一般不会放置在立柱之间,故约束条件可简化为:

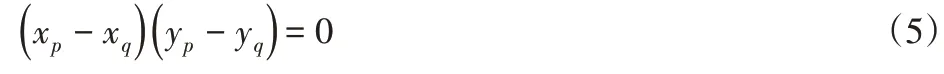

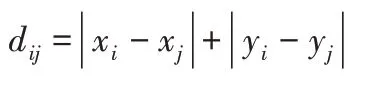

2.3 作业单位间距离

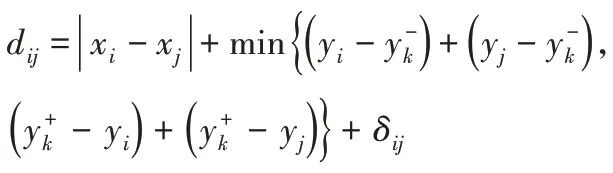

作业单位间距常使用曼哈顿距离。考虑两作业单位间有障碍情况,改进距离计算方法[2]。

①无障碍情况下搬运距离为:

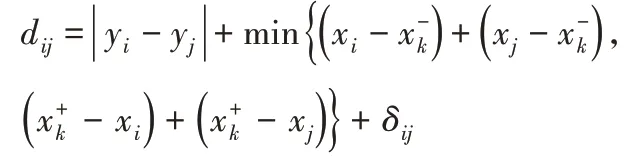

②X方向有障碍单元k情况下搬运距离为:

③Y方向有障碍单元k情况下搬运距离为:

3 H公司车间布局规划

3.1 车间现状及扩产需求

H公司已初步建成普通缸体和无缸套缸体混合生产线。缸体压铸主要工艺流程包括压铸、检测、打标、打磨、机加、入库等过程,产品主要分为两种类型:缸体毛坯和缸体成品。根据对H公司现有产线调研,得到具有物流关系的作业单位间物料流向图及其他模型输入参数,如图3所示。

图3 压铸车间物料流向图Fig.3 Material Flow of Die-casting Workshop

为达到目标产能,车间规划配置3000吨压铸机10台。为避免铝液运输路线过长,压铸机采取双排摆放。用于规划车间的厂房建筑面积为(180×120)m2,分5跨,每跨24m宽。应企业要求,单独划出一跨作为熔炼区,故熔炼区位置固定。

3.2 基于多目标优化的车间布局规划

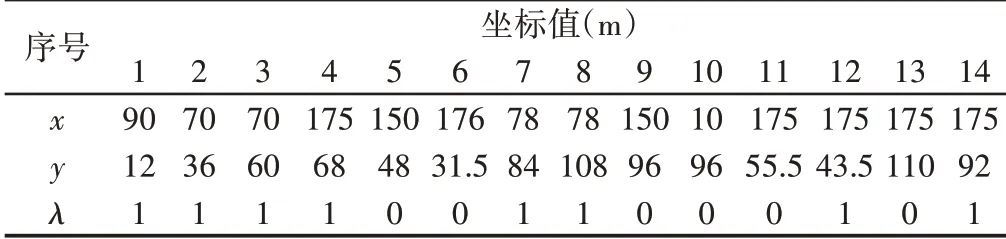

对于一些解空间维数较大和非线性类的问题,传统的数学规划方法不再适用;研究表明,遗传算法在车间布局规划中表现优异,故决定采用遗传算法对数学模型进行求解。针对算法易陷入局部最优的问题,采用传统SLP 方法先求出一个高质量初始解,作为模型求解的输入条件。根据现有生产线实际调研情况及压铸行业特点确定模型的输入[6]。初步规划新车间有14个作业单位:(1)熔炼炉;(2)压铸区1;(3)压铸区2;(4)缸套库;(5)打磨区;(6)托盘/胶合板存储区;(7)机加区1;(8)机加区2;(9)缸体毛坯库;(10)缸体成品库;(11)模具库;(12)模具维修区;(13)办公室;(14)洗手间。传统SLP方法求得初始解,如表1所示。

表1 传统SLP方法所得初始解Tab.1 Initial Solution Obtained by Traditional SLP

建立车间规划数学模型,使用遗传算法进行求解。采用罚函数法进行约束处理,为解决由于约束条件过多引起的解空间过小,进而导致种群过于单一的问题,采用改进罚函数的遗传算法进行求解,以保持种群的多样性[7]。使用MATLAB求解得到各作业单位位置参数,如表2所示。

表2 多目标优化所得解Tab.2 Solution Obtained by Multi-Objective Optimization

多目标优化前后目标函数值结果,如表3所示。可以看出,多目标优化较传统SLP,综合指标减少12.87%。

表3 目标函数值结果对比Tab.3 Comparison of Objective Function Values

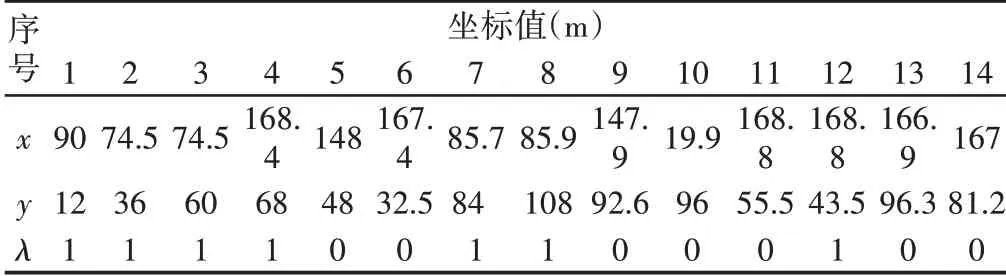

考虑到车间布局的环境和美观原则,对求得的结果进行微调,并将空置区域合并在一起作为预留区,结合车间物流设备等因素,得到压铸车间整体平面布局图,如图4所示。

图4 整体平面布局图Fig.4 Layout Plan of Whole Workshop

3.3 仿真模型的建立及分析

3.3.1 仿真目的及模型建立

生产车间是一个复杂动态随机系统,解析法很难有效体现要素之间的相互关联和相互作用。利用仿真技术可以模拟车间的实际运行情况,记录系统动态过程,根据需求统计相关性能指标,以少量的时间和费用成本对方案的可行性和经济性做出评价,并为方案的进一步优化提供支持[8]。

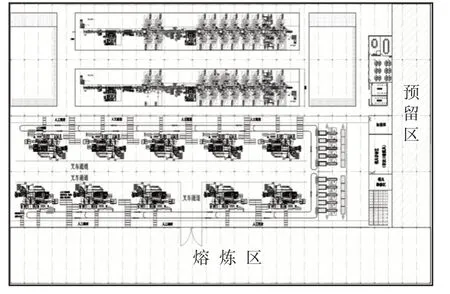

以图4的整体平面布置图为背景,在Flexsim环境下建立压铸车间仿真模型,结合理论计算和仿真分析调整确定设备配置情况,模型如图5所示。

图5 压铸车间仿真模型Fig.5 Simulation Model of Die-Casting Workshop

3.3.2 仿真分析及优化

设置模型运行时间259200s(72h),运行模型,通过对相关动态性能指标的分析确定方案产能达标、缓存区设置合理、工业连续性可满足生产要求,方案可行,但是在物流设备配置和物流路径规划方面仍存在改善空间。

(1)双层AGV分拣系统[9]

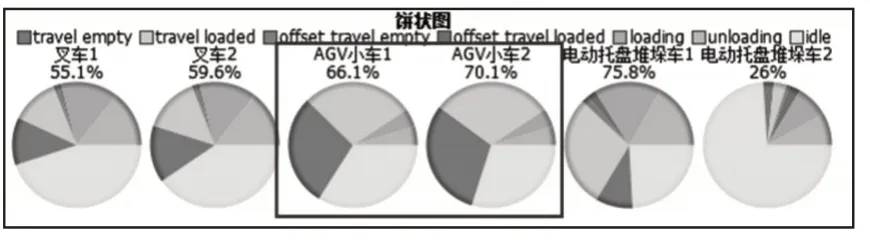

车间物流设备利用率,可以发现AGV小车travel empty状态比例较高,即AGV小车空载状态过多,如图6所示。

图6 多目标优化方案物流设备利用率Fig.6 Logistics Equipment Utilization of Multi-Objective Optimization

为提高AGV小车的有效利用率,提出使用双层AGV分拣系统,具体思路为:AGV小车及对接辊道均设置为双层,打磨区产生的空托盘不再回收至托盘/胶合板暂存区,而是放置在对接辊道底层;AGV 小车在收到取货通知时先从对应打磨线对接辊道取一个空托盘,行至压铸岛取货时同时将空托盘卸载,完成满空托盘互换。这一思路可以代替人工搬运托盘,减少人力成本,同时大大降低托盘需求量。

(2)废料清理点的修改

通过对路径繁忙率进行分析,发现废料小车暂存区和废料下料点之间的搬运路线迂回现象过多,故考虑将废料小车暂存区及废料卸货点均设置在辅助物流人员驻点附近。

3.3.3 方案评价

仿真模型旨在模拟车间的物料流动情况,故以物流成本作为评价指标。相较解析法的抽象性和局限性,仿真模型可直接得到物流设备及人员的配置和运行时间,使用式(8)~式(9)计算得到的设备物流成本CE和人力物流成本CP更加可靠。

式中:cv—可变成本;cf—固定成本;η—设备利用率;δ—设备折旧率;T—生产时间;c—单位时间员工工资。

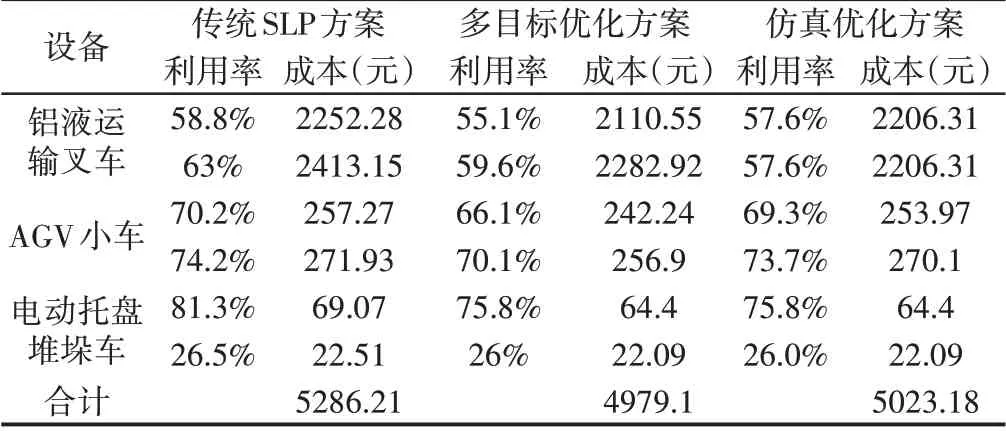

根据优化前后三个方案修改仿真模型,运行模型72h,输出各方案物流设备利用率。根据仿真结果可知优化前后方案所需设备数量相同,故不考虑设备折旧影响。由式(8)计算可得改进前后物流成本,如表4所示。

表4 设备物流成本Tab.4 Logistics Cost of Equipment

考虑作业强度确定辅助物流人员宽放率15%[10],人员利用率不宜超过85%。依据此要求进行仿真实验,确定传统SLP 方案、多目标优化方案及仿真优化方案需辅助物流人员人数分别为8、7、6。按照15元/h的工资标准确定72h内三种方案人力物流成本分别为8640元、7560元和6480元。

多目标优化方案较传统SLP方案72h工作时长内总物流成本节约1387.11元,约10%;仿真优化方案较传统SLP方案72h工作时长内总物流成本节约2423.03元,约17.4%。

4 结论

大型压铸车间设施规划流程使用多目标规划方法,相较于传统SLP法,无需简化原始数据,且减少了定性化因素的影响,使得规划结果更为科学;另外,该流程考虑了不同运输形式对物流成本的影响及其他实际因素约束,使得规划结果更为准确;进一步通过仿真进行物流搬运层面的优化,从更加微观的角度发现并解决问题,增加了规划的系统性。

以某大型压铸车间设施规划为例,结果表明该流程较传统SLP方法有明显优势,验证了该流程的有效性,同时也为大型压铸类车间设施规划提供了指导意义。