异构金属材料的冲击动力学行为研究进展

2021-07-25张子晗袁福平

张子晗,马 彦,袁福平

(1. 中国科学院力学研究所非线性力学国家重点实验室,北京 100190;2. 中国科学院大学工程科学学院,北京 100049)

从人类文明进入铁器时代开始,金属材料在人们的生产和生活中扮演着越来越重要的角色,如武器装备、飞机、桥梁、汽车、房屋等各个方面都离不开金属材料的应用。金属材料的广泛使用得益于其优异的力学性能,尤其是动态载荷(如高速撞击、高速切削、爆炸防护等极端环境[1–3])下的性能。

金属材料在高应变速率下的变形主要取决于材料3 个方面的性质:应变硬化能力、应变率硬化(应变速率敏感性)和热软化[3]。在高应变速率下,材料往往会因为缺乏足够的硬化能力而发生变形局部化,由于应变速率较高,热扩散来不及进行,局部化变形会使材料在极小的区域内产生40%Tm~Tm(熔点)的绝热温升,从而使材料发生热软化失效。通常材料的应变速率敏感系数越高,意味着抵抗变形局部化的能力越高。对于FCC(面心立方)金属来说,晶粒尺寸越小,应变速率敏感系数越高;而BCC(体心立方)金属正好相反,晶粒尺寸越小,应变速率敏感系数越低,因此BCC 纳米晶金属材料相较粗晶金属而言,更易发生局部化变形,在较低的应变下即发生失效破坏[4–6]。

局部化的变形会使材料内部形成绝热剪切带(Adiabatic shear band,ASB)。大量的实验和理论证明,绝热剪切带失效是金属材料在高应变率载荷下主要的失效模式。绝热剪切带宽度通常只有10~100 µm,剪切应变大于1,应变速率为103~107s–1[1–3]。绝热剪切带会发展成宏观裂纹,造成材料的失效破坏。

相比传统均匀结构材料,异构金属材料表现出更加优异的力学性能,获得了学术界的广泛关注[7–9]。异构材料指微观结构上包含两种以上性能差异较大的结构单元,如梯度结构材料、双相结构材料、层状结构材料、多层复合材料等。异构材料在变形过程中,不同性能的结构单元之间会发生应力再配分,产生协调变形,从而触发了异构变形诱导(Hetero-deformation induced,HDI)硬化效应[7–9]。

本文主要针对异构金属材料包括梯度结构材料、层状结构材料、双相材料、多尺度晶粒结构材料等的动态力学性能及变形微观机理进行总结分析,对异构材料中绝热剪切带的萌生和扩展,及形成绝热剪切带的临界条件进行讨论,并与传统均匀结构金属材料的结果进行比较。

1 异构金属动态力学性能及变形机理

1.1 剪切韧性

材料的动态剪切强度及剪切韧性能够反映材料在高应变率载荷下抵抗破坏和吸收冲击功的能力。研究材料在剪切变形过程中的微结构演化及剪切带内的微结构特征对于预防和延缓材料剪切失效破坏尤为重要[10]。

目前研究材料剪切性能的实验手段主要通过特殊的试样尺寸设计,在样品局部形成只受剪切力作用的区域,例如帽形试样、类帽形试样、强迫剪切试样(见图1)。这样的剪切样品通常能够确定剪切带形成的位置,配合高速摄像机和红外测温系统等实验装置可清楚而方便地研究剪切带的萌生和扩展过程,同时对剪切带内微观结构的演化及温升等关键问题进行研究[11–12]。

图1 剪切样品示意图Fig. 1 Schematic illustration of shear test specimens

大量研究表明[13–15],异构材料不仅能提高材料在准静态下的力学性能,而且在高应变速率下,材料的性能也有较大程度的提高。Bian 等[13]研究了梯度结构Fe-23Mn-0.63C TWIP 钢的动态剪切性能,发现梯度结构材料能够获得优越的剪切强度和剪切韧性匹配,在提高剪切强度的同时,较少地损失剪切韧性。Xing 等[14]研究了梯度层状301 不锈钢(Stainless steel,SS)的动态剪切变形行为,结果表明相比粗晶结构,梯度-层片结构表现出优异的动态剪切性能,剪切强度提升至粗晶结构的2~3 倍,剪切韧性达到粗晶结构的一半以上。对剪切变形前后的微结构研究表明,剪切过程中发生大量的马氏体相变,同时在绝热剪切带内发现了逆马氏体相变现象。马彦等[15]利用分离式霍普金森压杆装置(Split Hopkinson pressure bar,SHPB)加载帽形样品,研究了FeNiAlC 双相合金粗晶态与冷轧态样品的剪切韧性,冷轧态样品的剪切强度达1.3 GPa,是粗晶态的3 倍,但剪切韧性有所降低,是由于剪切变形时抑制了马氏体相变的发生,从而降低了材料的韧性。

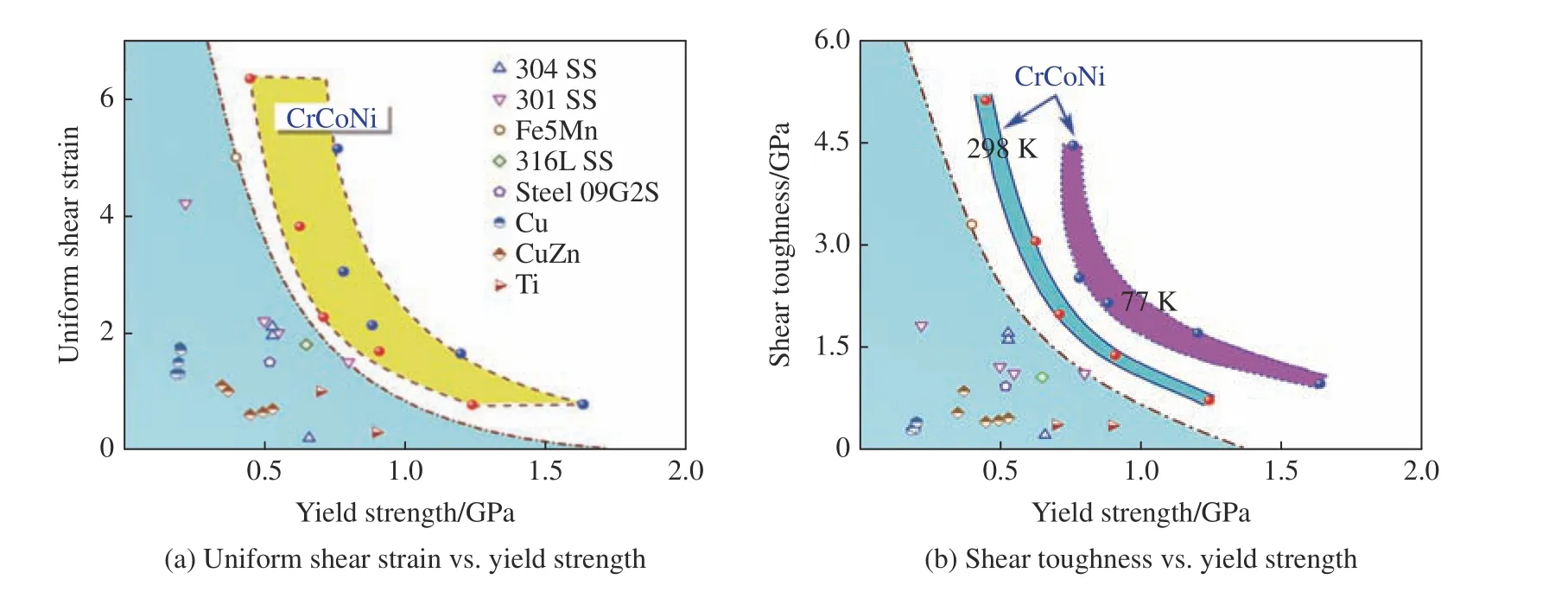

中高熵合金是近年来人们在探索新型合金时发现的一种化学短程无序、结构有序的单相或多相固溶体,因其具有非常优异的力学性能、导电性、抗磨损性等,受到学术界的广泛关注与研究[16–17]。Ma 等[18]通过大应变塑性变形及部分再结晶退火制备出具有多级晶粒尺寸分布的异构 CrCoNi 中熵合金,利用SHPB 研究了其在室温(298 K)和低温(77 K)下的动态剪切响应。结果表明,异构CrCoNi 中熵合金比其他传统合金具有更优异的动态剪切性能。在变形过程中,晶粒不断细化,同时发生大量孪生变形,并形成L-C 位错锁等微结构,从而提高了材料的应变硬化能力,而且大小晶粒之间的应力/应变分配和应变梯度提供了额外的背应力硬化,阻碍剪切带的形成。在低温下,晶粒内部发生FCC 到HCP(密排六方)的相变,极大地提高了材料的应变硬化能力,因而在低温下的剪切韧性较室温更优异。图2 是异构CrCoNi 中熵合金和其他传统金属(包括301/304 不锈钢、316L 不锈钢、Fe-5Mn 钢、Ti 合金、Cu 合金等)的剪切强度与韧性匹配图,可见多级晶粒结构CrCoNi 中熵合金具有最优异的动态剪切性能。

图2 金属及合金的动态剪切性能[18]Fig. 2 Dynamic shear properties of metals and alloys[18]

1.2 冲击韧性

通常材料的断裂韧性(KIC)是损伤容限设计中最重要的力学指标,反映材料在有缺陷的情况下抵抗裂纹扩展的能力[19]。冲击韧性(AK)作为断裂韧性的补充,反映材料在高应变速率载荷作用下抵抗裂纹扩展的能力。夏比冲击实验(也称落锤实验)中通过记录力-位移曲线获得材料的冲击韧性,能够快速准确地衡量冲击条件下材料抵抗裂纹萌生及扩展的能力,可以定量地评价冲击条件下材料吸收冲击功的能力。

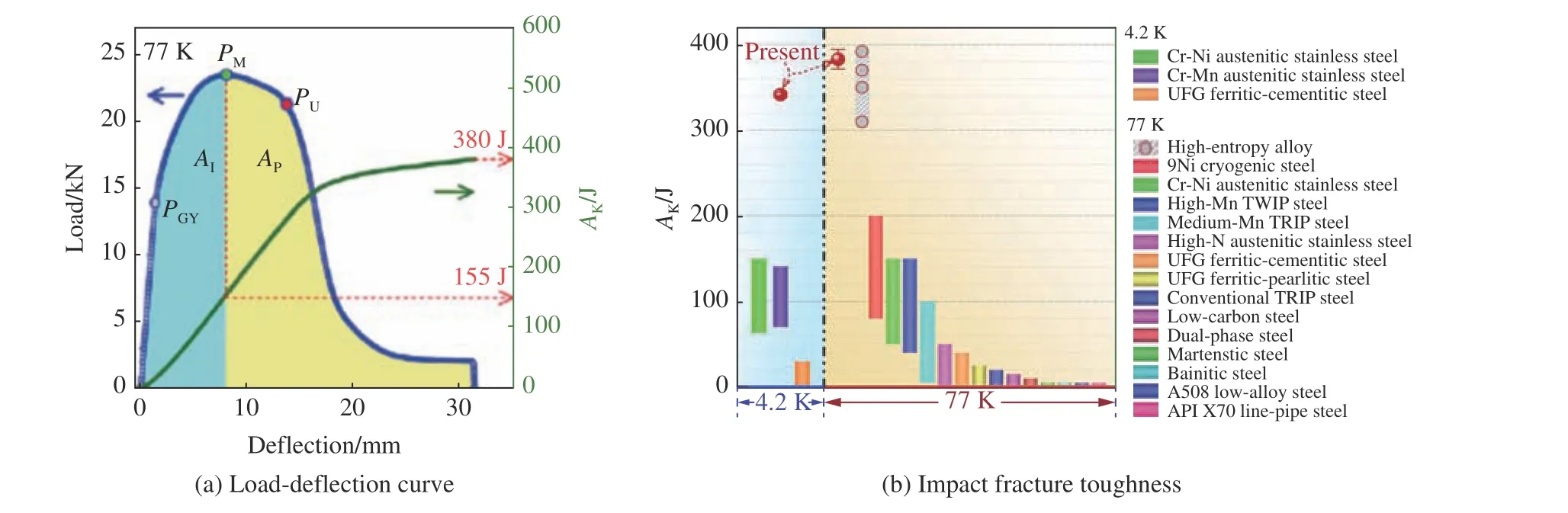

Lin 等[20]研究了梯度结构Ni 的冲击韧性,结果表明具有粗晶-纳米晶(Coarse grain-nanocrystal grain,CG-NG)多尺度晶粒结构的材料在冲击载荷作用下能够有效地阻碍裂纹的萌生和扩展,相比CG 结构、NG 结构及NG-CG 结构(缺口位于纳米晶层),CG-NG 结构(缺口位于粗晶层)的冲击吸收能最高。实验[20]及模拟结果[21]均表明:CG-NG 结构中粗晶层能够有效抑制裂纹的萌生,同时纳米晶层又能阻碍裂纹的扩展;并且在纳米晶层内裂纹前端形成绝热剪切带,剪切带内发生动态再结晶过程消耗大量的冲击功,使得材料具有优异的冲击韧性。Yang 等[22–23]针对多尺度晶粒结构CoCrNi 中熵合金进行了298、77 和4.2 K 环境温度下的夏比冲击实验,如图3 所示。研究表明,多尺度晶粒结构CoCrNi 中熵合金拥有目前所有金属材料中最高的AK值,约350 J。通过变形前后微结构的对比研究发现:在冲击载荷下,多尺度晶粒结构CoCrNi 中熵合金中主裂纹及次生裂纹前端会产生绝热剪切带,绝热剪切带内硬度高于基体,能够抑制裂纹向前扩展。同时塑性变形区高密度纳米孪晶界对裂尖前端剪切带的阻碍以及剪切带内部孪晶-位错交互作用共同提高材料的应变硬化能力和冲击韧性。

图3 冲击力-位移曲线及金属材料冲击韧性[22–23]Fig. 3 Load-deflection curve and impact fracture toughness of metals and alloys[22–23]

2 异构金属绝热剪切带的形成与扩展

塑性变形局部化通常是引发金属材料失效的主要原因,如准静态拉伸[24]、疲劳与断裂[25]等变形时,试件最终都会由于局部化变形而造成失稳。当金属材料受到高应变率载荷作用时,塑性变形产生的热量来不及耗散,从而在材料局部区域形成绝热剪切带。关于绝热剪切带最早的研究可追溯至1944 年,Zener 等[26]研究了碳钢在高应变速率载荷下的失效与破坏机制,提出绝热剪切带的形成是材料应变硬化与热软化相互竞争的结果,即在材料变形时,若硬化能力不足,便会发生变形局部化,造成局部热软化。对于均质材料而言,一般认为当流变应力达到最大值后,材料内部便会形成绝热剪切带,此时材料丧失承载能力,导致流变应力快速跌落至峰值的80%[27]。在异构金属材料中,由于材料内部存在强度与应变硬化能力等力学属性不一致的结构单元,因此绝热剪切带的形成和扩展与均质材料存在差异。

2.1 梯度结构

Bian 等[13]在具有梯度结构(Gradient structure,GS)TWIP 钢的动态剪切行为和微结构机理研究中发现,绝热剪切带在外加应力达到最大值之前就已经在样品中萌生,如图4 所示。结果表明,剪切带首先萌生于表面纳米晶层中,随后扩展至芯部粗晶晶粒中,当剪切带贯穿整个样品时,剪应力发生“坍塌式”跌落,材料丧失承载能力。Xing 等[14]在梯度结构301 不锈钢中同样证实绝热剪切带先形成于材料内部硬度较高的区域,而硬度较低的软区对绝热剪切带的传播具有阻碍作用。而且研究发现,异构金属中剪切带的传播速度比均质结构中低一个数量级,正是由于异构金属能够延缓剪切带在硬区的萌生,延缓从硬区向软区的传播,从而获得了较优越的动态剪切韧性[13–14]。

图4 梯度结构TWIP 钢中剪切带形成及扩展[13]Fig. 4 Initiation and propagation of ASB in GS TWIP steel[13]

2.2 层状结构

复合多层结构(Composite multilayer structure, CMS)材料最早由Ashby[28]提出,以解决材料性能单一的问题。多层结构材料是将两种或两种以上的金属通过叠轧、爆炸复合、粘接复合等手段组合在一起形成的。通过特殊的材料种类与体积分数的设计,多层结构材料能够实现超越混合法则计算得到的力学性能,发挥出层间协同变形强化/硬化的效果。

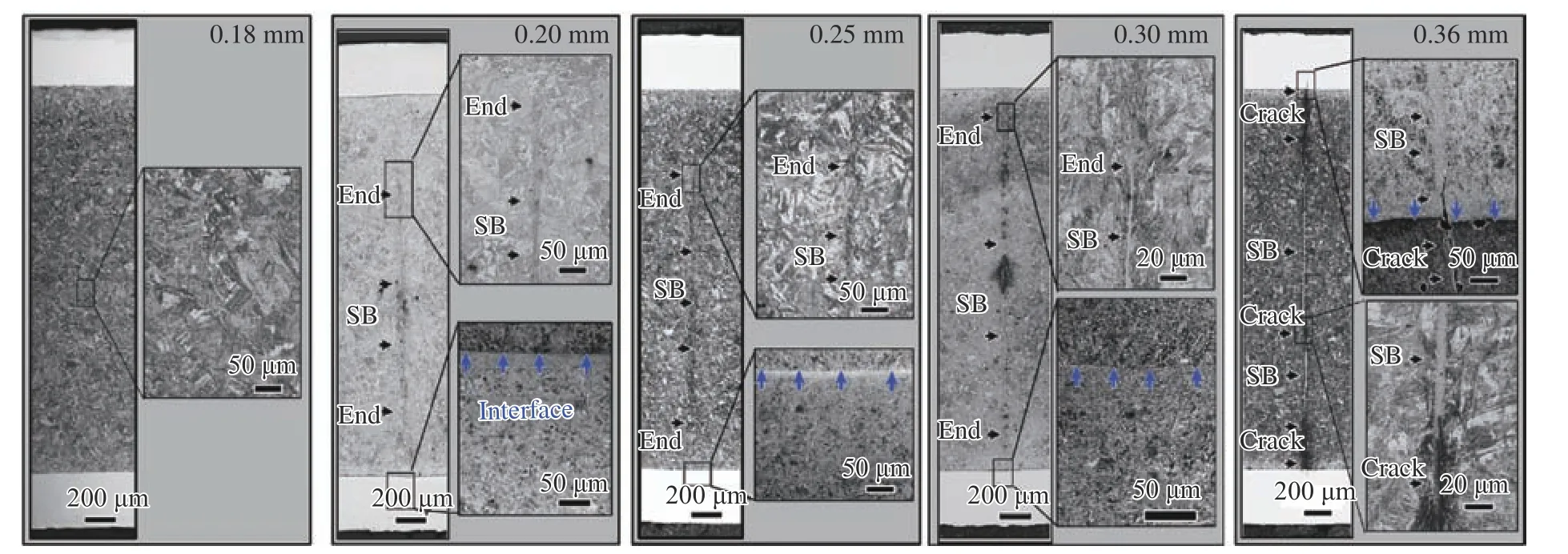

大量的有限元模拟和实验研究证实,在变形过程中多层结构材料中的异质界面区域能够产生较大的应变梯度,从而增大界面附近的几何必需位错(Geometrically necessary dislocation, GND)密度[29–30]。更高的位错密度有效地提高了材料的应变硬化能力,从而延缓材料发生破坏。He 等[31]对叠轧复合多层板(304 SS/mild steel/304 SS)中绝热剪切带的萌生及扩展进行了系统的研究,如图5 所示。研究表明,在复合层片结构中,剪切带形成于应变硬化能力较弱的低碳钢层(硬层),随着剪切应变的增大,剪切带向两侧软层(304 SS)扩展,最终贯穿整个样品。值得注意的是,由于表层304 SS 具有良好的应变硬化能力,在低碳钢层中形成剪切带后,外加应力仍在逐渐增大,直至剪切带贯穿整个低碳钢层后,应力开始降低。对比单层低碳钢的剪切韧性后发现,经过表层304 SS 复合的低碳钢板(304 SS 的体积分数小于30%)的剪切韧性提高约50%,表明层片结构材料中的异质界面能够有效抑制绝热剪切带的扩展,提高材料的抗剪切破坏能力。

图5 复合多层材料中剪切带的形成及扩展[31]Fig. 5 Initiation and propagation of ASB in CMS[31]

2.3 双相结构

双相结构(Duplex phase, DP)材料一般由硬度差异较大的两种相构成,如中锰钢(Medium manganese steel)[32–34]、双相不锈钢(DP-SS)[35–37]等。Yuan 等[38]利用帽形样品研究了双相钢Fe-5Mn-0.2C 中绝热剪切带的形成与演化模式,发现剪切变形初期剪切带宽度只有10 µm,当剪切带扩展完全后,剪切带宽度达到50 µm,并形成中心区(Core region)和两侧转变区(Transition layers)交替分布的结构,如图6 所示。进一步研究表明,转变区由于温升较高,发生马氏体的逆相变,而中心区由于剪切应变较大,相变的程度大于逆相变的程度,所以奥氏体的体积分数略小于两侧转变区。同时,剪切带内的晶粒发生明显的细化。Ren 等[39]研究了Ti-6Al-4V 双相合金平板撞击实验(层裂实验)中的绝热剪切带失效行为,揭示了其绝热剪切带的形成机制和层裂破坏机制,随着变形量的增大,位错不断增殖,促进了位错与绝热剪切带之间的相互作用,从而形成绝热剪切带相互塞积和团簇的结构,并最终发展成宏观裂纹,样品发生层裂。

图6 双相钢Fe-5Mn-0.2C 中绝热剪切带的演化规律[38]Fig. 6 Evolution of ASB in Fe-5Mn-0.2C dual-phase steel[38]

3 异构金属的失效准则及动态再结晶

通常材料在失效前会发生变形局部化,引起应力下降。局部化变形对于材料失效影响的研究尤为重要,因为一旦材料的变形局部化后,较小的(应力或应变)扰动就会引起足够大的力学响应(应力的快速跌落),从而加速材料失效[3]。在高应变速率载荷下,材料变形局部化过程所经历的时间极短,而且通常发生在材料内部非常狭窄的区域(如绝热剪切带),因而与均匀材料相比,微观结构上的异构所产生的影响非常小,故本节在讨论异构金属的失效准则及动态再结晶时主要以均匀材料中的理论和实验研究为主。这对于今后研究异构金属的失效准则是非常有意义的。

3.1 失效准则

绝热剪切带是材料内部塑性变形高度集中的区域[1,3–4,40]。因为绝热剪切带往往是材料发生剪切失效的“前奏”,所以研究材料动态变形中剪切带的萌生条件极为重要。例如,在弹丸穿靶过程中,靶板的破坏就是由于绝热剪切带的形成建立了剪切失效路径,造成靶板的纯粹冲塞[3]。在许多金属加工过程中也易形成绝热剪切带,如锻造、轧制和高速切削等[4]。绝热剪切带的萌生对金属的承载和变形极其不利。

1974 年,Hargreaves 和Werner 首先指出金属材料绝热剪切带失效因素有3 个方面:材料应变硬化、热软化、材料应变率硬化[41]。所以剪切应力τ写作

式中: γ 、 γ˙分别为剪应变和剪应变率。对式(1)求导

变换形式,得

式中:等号右边第1 项表示材料的应变硬化能力,第2 项表示材料的应变速率敏感性,第3 项表示材料的热软化效应。首先,材料的应变硬化能力对材料的稳态变形起主导作用。例如,对于纳米晶来说,几乎没有应变硬化能力,所以塑性很差,容易发生变形局部化。第二,如果材料的应变速率敏感性很高,则会抑制变形局部化的发生,材料在大应变下依然能够保持稳态变形。第三,准静态变形时,材料内的热扩散作用与塑性变形产生的温升作用几乎相当,所以可以当作恒温变形。然而在高应变速率下,只有很少的热量会散发,从而带来很大的局部温升,通常能够达到40%Tm~Tm[42–43]。当变形速率足够高时,可认为整个变形过程是绝热的[3]。一般来说,当

材料便会发生局部化变形,甚至局部形成绝热剪切带。所以,材料的绝热剪切带失效就是材料的应变硬化能力、应变速率敏感性及热软化之间相互竞争的结果。

Bai[44]和Dodd 等[1]通过一阶热扰动分析给出绝热剪切带萌生时的临界剪应力 τC有如下关系

式中: λ为材料的热传导系数,TC为形成绝热剪切带时的温度。因为式(6)只分析了剪切带萌生时的宽度,没有考虑热软化对绝热剪切带扩展的影响,所以通常预测的剪切带宽度小于实验测量值[3]。

对于绝热剪切带萌生的更微观的解释由Coffey[45]、Armstrong 等[46–47]指出,位错的“钉扎点”会使材料局部的温度显著升高,成为孕育绝热剪切带的地方。但不可忽略的是,位错滑移有其固定的晶体取向(一般为晶体中原子密排面上的密排方向),而绝热剪切带往往是微米量级的变形带,同时会贯穿材料内部多个晶粒。所以关于绝热剪切带萌生更微观、更细致的微结构机理有待进一步研究。

异构材料中由于在不同力学性能单元之间发生协调变形,从而激发了非均匀变形诱导硬化能力[48–50]。由式(3)可知,应变硬化能力高的材料不容易发生应力/应变失稳,形成绝热剪切带。同时应变速率敏感性高的金属同样能够抑制绝热剪切带的产生。传统的形成绝热剪切带的临界剪切应变(Culver 判据)为[51]

Yang 等[52]在多尺度晶粒结构高熵合金FeCoCrNiMn 中发现,多尺度晶粒结构能够显著提高材料的应变速率敏感性,因此需考虑应变速率敏感性的影响,临界剪切应变修正为式(8)才能更好地吻合实验结果。

式中:n为应变硬化系数,m为应变速率敏感性系数

3.2 动态再结晶

当材料由于塑性变形产生极高温升时,或在极高温度下发生塑性变形时,材料的动态回复和动态再结晶会对材料微观结构和力学性能产生很大影响[4]。绝热剪切带内由于温度极高,会发生动态回复和动态再结晶。动态再结晶会给材料带来应变硬化效果[53],通常剪切带内的硬度明显高于带外的硬度[14,31,38]。剪切带内发生动态再结晶现象已经在锰钢[54–55]、双相钢[56]、不锈钢[57–59]、中高熵合金[60–61]以及铜合金[62–63]、钛合金[64–67]、低碳钢[68–69]等金属和合金中被观察到。Ma 等[18]在多尺度晶粒结构CrCoNi中熵合金中观察到其绝热剪切带内发生动态再结晶,形成晶粒尺寸约200 nm 的等轴晶,同时由于带内晶粒尺寸的细化,带内硬度显著提高。在研究具有TRIP 效应的双相钢的绝热剪切带时发现[15,38],由于带内极高的温升会抑制相变的产生,甚至发生了马氏体向奥氏体的逆相变过程。

一般认为,绝热剪切带内发生动态再结晶形成纳米晶或超细晶粒是晶粒旋转和亚晶界迁移的结果[36,70]。首先,绝热剪切带内发生较大的塑性变形将晶粒拉长,同时高密度的位错形成一些低角度亚晶界。随后,因为剪切变形在带内产生不均匀的应变,使得晶粒发生旋转,低角度晶界发展成高角度晶界,形成纳米晶粒或超细晶粒。Xue 等[70]在316L 不锈钢中证实:形成绝热剪切带之前,样品局部区域首先形成大量高密度位错的亚结构,如位错胞、位错墙等,随后通过绝热剪切带内塑性功产生温升提供热激活能,这些亚结构形成大角度晶界。

4 结论与展望

异构金属作为一种新兴材料,表现出独特的变形机理及优异的力学性能。在材料实际应用过程中,通常会受到高应变率载荷的作用。对于异构金属,由于微观结构的非均匀性,高应变速率载荷下的失效模式更复杂。在异构金属中,绝热剪切带的萌生和扩展不同于传统均匀材料,需要考虑非均匀变形带来的影响。值得注意的是,绝热剪切带的变形是非均匀的。目前的线性分析方法仅仅能够描述剪切带萌生的开始,进一步分析剪切带的扩展及宏观裂纹的形成,还需要考虑应变梯度并发展非线性的分析方法(如应变的高阶导数等),尤其在异构金属材料中,采用非线性方法分析应变硬化、应变速率敏感性及热软化对绝热剪切带的影响是非常必要的。