螺杆构型对PP/HGMs复合材料性能影响

2021-07-24陈锐吴喜元刘亚辉

陈锐,吴喜元,刘亚辉

(中钢集团马鞍山矿院新材料科技有限公司,安徽马鞍山 243100)

聚丙烯(PP)是一种成本低廉、力学性能优异的通用塑料,且PP自身具有较低的密度,保险杠、仪表板、门板、立柱等汽车内外饰大多采用PP复合材料制成。目前,对PP改性的主要方法是通过添加滑石粉以实现其刚性的提高及尺寸的稳定,这导致PP复合材料的密度都较高,一般在1.05~1.15 g/cm3之间。随着国家对机动车排放要求以及单位质量能耗制定标准的实施,汽车的轻量化势在必行,研究表明,汽车整备质量每减少100 kg,百公里油耗可降低0.4~0.6 L。此外,汽车轻量化还能相应提高汽车的动力,节省材料成本,从而降低汽车制造成本,较高密度的材料将无法满足汽车内外饰件的制造需求,不符合汽车部件轻量化的发展趋势[1–3]。

空心玻璃微珠(HGMs)作为一种新型的中空无机填料,具有密度低、易分散、高刚性等诸多性能优势[4–7],当前,HGMs被用来添加到聚合物树脂中以降低材料的密度,但多数只是研究了HGMs的表面处理方式及填充含量对复合材料的性能影响,而在实际改性加工过程中,由于HGMs的中空结构,非常容易被螺杆剪切、挤压后破碎,造成复合材料的实际密度较高,力学性能下降[8–11]。K. S. Jang等对比了HGMs的喂料方式对复合材料中HGMs完整状态的影响,发现将HGMs从侧向喂料加入到熔融的聚合物熔体中可以大幅度提高HGMs在改性加工过程中的完整率。针对上述问题,笔者将HGMs粉体通过侧向喂料的方式加入到熔融的PP体系中,并进一步对双螺杆挤出机混合段的螺杆构型进行设计,研究了不同混合段螺杆构型对PP/HGMs复合材料中的HGMs完整状态、复合材料密度及力学性能的影响。

1 实验部分

1.1 主要原料

HGMs:平均粒径为35 μm,密度为0.45~0.47 g/cm3,压缩强度>85 MPa,中钢集团马鞍山矿院新材料科技有限公司;

PP:K7726H,中石化北京燕山石化分公司;

马来酸酐接枝PP (PP-g-MAH):9801,佳易容相容剂江苏有限公司;

抗氧剂:168,1010,德国巴斯夫公司;

润滑剂:P130,市售。

1.2 主要设备及仪器

同向平行双螺杆挤出机:TSE36型,长径比为44/1,侧喂料在第五节,南京瑞亚挤出机械制造有限公司;

注塑机:BH–80型,广东博创装备制造有限公司;

万能材料试验机:2300型,美国Instron公司;

悬臂梁缺口冲击试验机:XJJ–50型,承德试验机有限公司;

电子密度计:ZMD–1型,上海方瑞仪器有限公司;

扫描电子显微镜(SEM):3400N型,日本日立公司。

1.3 样品制备

按照PP/PP-g-MAH/抗氧剂168/抗氧剂1010/润滑剂为96.5/3/0.1/0.1/0.3 (质量比)在高速混合机中混合均匀,将混合好的物料从双螺杆挤出机主喂料口喂入,HGMs通过侧向喂料机从侧喂料口喂入,调节喂料比例使得HGMs的填充质量分数为5%~20%,挤出机螺杆转速为200 r/min,加工段温度设置为200~220℃。

挤出造粒烘干后进行样条注塑,注塑温度为200~220℃,注塑压力为60~80 MPa,成型模具采用大流道及浇口设计,以防止注塑过程中高剪切造成HGMs破碎。

1.4 性能测试

拉伸强度按照GB/T 1040–2018测试,拉伸速度为20 mm/min;

悬臂梁缺口冲击强度按照GB/T 1843–2008测试,V型缺口,摆锤能量为2.75 J;

弯曲强度按照GB/T 9341–2008测试,弯曲速度为2 mm/min,下压位移12 mm;

密度按照GB/T 1033.1–2008中的浸渍法测试;

形貌观察:将复合材料缺口冲击断面喷金处理,利用SEM观察断面HGMs的完整情况;

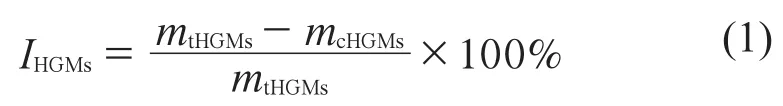

复合材料中HGMs的完整状态以完整率(IHGMs)表示,HGMs的IHGMs按照式(1)计算:

式中:mtHGMs——HGMs总的添加质量;

mcHGMs——加工过程中破碎HGMs的质量。

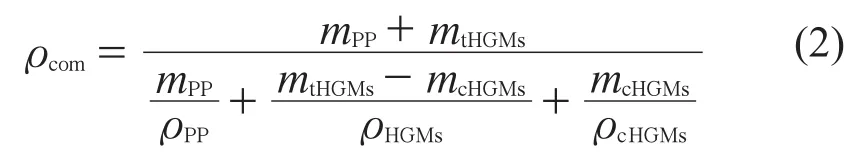

破碎HGMs的质量按照式(2)计算:

脑卒中患者的发病率和病死率较高,而最佳治疗时间窗较短,是否及时和准确的进行院前急救是影响患者预后的重要因素之一。一站式护理急救模式在院前就提供给患者及时、有效的治疗,有效减少中间不必要的环节。可有效提高抢救的时效性,能系统、全面、及时判断患者病情,在最佳的时间窗内实施合理的治疗和护理,避免因多科会诊耽误了救治时间。不仅提高了抢救的成功率,降低并发症的发生率,减少致残率和病死率,且明显改善了患者的预后、降低治疗费用、明显缩短了住院的天数。

式中:m

PP——PP基体树脂的质量;

ρcom——复合材料的密度;

ρPP——基体树脂的密度;

ρHGMs——HGMs的密度;

ρcHGMs——加工过程中破碎HGMs的密度,按照HGMs外壳硼硅酸盐玻璃的密度2.23 g/cm3计算。

2 结果与讨论

2.1 混合段螺杆构型设计

同向平行双螺杆挤出机的螺杆组件主要包括输送螺纹元件和混炼螺纹元件两大类。输送螺纹元件是沿螺杆轴向横截面连续扭转而成的组件,而由一系列这种横截面非扭转而成、由不同错列角捏合块构成的组件称为捏合盘元件,捏合盘元件在挤出过程中主要起混合分散作用,通常将捏合盘元件称为混炼螺纹元件[13–14]。传统捏合盘元件是全捏合的,当熔体通过捏合块时,产生强烈的横向混合与剪切,高的剪切区域主要存在于捏合块的螺棱位置,以及块与块之间的啮合区域,对于PP/HGMs复合材料,高剪切容易导致HGMs的破碎。

对于传统的PP/滑石粉复合材料的共混过程,要求双螺杆挤出机的螺杆构型需具有强烈的分散分布能力,以便将小粒径团聚的片状滑石粉粉体打开,并均匀分散于PP基体中,而HGMs是一种平均粒径较大的中空玻璃微球,HGMs之间独立存在,不存在团聚体现象,且HGMs的球形表面光滑,易在聚合物基体中进行分散,故加工过程只要将HGMs粉体均匀分布于聚合物基体中即可,而过于强烈的剪切分散易导致HGMs的破碎,针对PP/HGMs复合材料的共混特点,对HGMs侧喂加入后的混合段进行了螺杆构型设计,并引入专门的混合分布元件,即齿形盘元件TME[15],设计的4种混合段螺杆构组合型见表1。

表1 混合段螺杆构型

2.2 HGMs完整率分析

在其它加工条件不变的情况件下,不同混合段螺杆构型制备的PP/HGMs复合材料中HGMs完整率如图1所示。

图1 不同混合段螺杆构型制备的PP/HGMs复合材料中HGMs的完整率

A1组合中有 K45°/5/32,K90°/5/32 两组捏合盘元件,其中90°捏合盘元件的剪切能力强,它对物料无轴向输送能力,主要是依赖上游的螺纹元件建立的压力进行输送,物料通过时会进行反复啮合,造成HGMs破碎严重,HGMs完整率较低;A2组合中使用了两组正向45°捏合盘元件,其具有一定的输送能力,剪切能力相对A1组合降低,HGMs的完整率相对A1组合有所提高。

对于PP/HGMs复合材料的共混,由于HGMs自身粒径较大、单分散且粉体球形表面光滑的特性,因此混合段主要以分布性混合为主,螺杆构型的设计应使得物料在混合段能不断取向分布,A3,A4组合中分别引入了窄45°捏合盘元件及齿形盘元件TME,大幅度降低了混合段螺杆的剪切能力,HGMs在材料中的完整率高。这是因为同样是捏合盘元件,但用于分散混合和分布混合的捏合盘元件在设计上差别是比较大的,分步混合的捏合盘元件的捏合片比较窄,单位长度上切割流体的效率达到最大值,而齿形盘元件TME在混合过程中可以对物料进行分流取向,实现物料界面的无序化,且提供较小的剪切能力输入,从而实现良好的分布混合[16],因此,A3,A4组合制备的复合材料中HGMs的完整率较A1,A2组合大幅度提高,当HGMs在复合材料中添加的质量分数为15%时,A1,A2,A3,A4组合制备的PP/HGMs复合材料中的HGMs完整率分别为57.3%,64.6%,91.1%,93.5%。

由图1可知,随着HGMs在复合材料中添加含量的增加,在不同的加工螺杆组合中HGMs的完整率总体呈现下降的趋势。这可能是因为随着体系中刚性HGMs含量的增加,HGMs在螺杆中相互碰撞的机率加大,造成HGMs的破碎率增大,即随着HGMs加载量的增加,复合材料中HGMs的完整率下降。

2.3 SEM形貌分析

当HGMs质量分数为15%时,不同混合段螺杆构型制备的PP/HGMs复合材料的SEM照片如图2所示。

图2 不同混合段螺杆构型制备的PP/HGMs复合材料的SEM照片

图2a、图2b分别为采用A1,A2组合制备复合材料,可以很明显观察到,复合材料断面处的HGMs破碎非常严重;图2c、图2d分别为采用A3,A4组合制备复合材料,断面处几乎观察不到破碎的HGMs,说明采用A3,A4组合制备的复合材料中HGMs的完整率高,这与计算的完整率数据相吻合。图2e、图2f分别为采用A1,A4组合制备的复合材料断面放大300倍后的SEM照片,可以进一步看到,通过改变混合段螺杆构型,引入具有分布混合作用的齿形TME元件,可以大幅度提高HGMs在PP基体中的完整率。

2.4 复合材料密度、力学性能分析

不同混合段螺杆构型制备的PP/HGMs复合材料密度如图3所示。

图3 不同螺杆构型制备的PP/HGMs复合材料的密度

由图3可以看出,A1,A2组合制备的PP/HGMs复合材料的密度大幅度偏离理论值,说明体系中HGMs的完整率低;A3,A4组合制备的PP/HGMs复合材料的密度与理论值接近。当HGMs的质量分数为15%时,A3,A4组合制备的两种PP/HGMs复合材料的密度大幅下降,由未添加HGMs时的0.905 g/cm3分别下降至0.806 g/cm3及0.801 g/cm3,分别下降10.9%和11.5%,同样说明在合适的螺杆构型下,HGMs的加入可以大幅度降低PP基体树脂的密度。

PP/HGMs复合材料的力学性能如表2所示。

表2 不同螺杆构型制备的复合材料的力学性能

由表2可以看出,HGMs的加入使得PP基体树脂的拉伸强度、悬臂梁缺口冲击强度下降,弯曲弹性模量提高。这是因为HGMs较大的粒径及球形结构使得其与聚合物树脂之间的结合较差,在拉伸过程中,断裂发生在HGMs与树脂的结合处,复合材料在未达到最大屈服应力时提前断裂,致使复合材料的拉伸强度降低;同样,在冲击过程中,由于HGMs的加入,复合材料由韧性断裂转变为脆性断裂,导致悬臂梁缺口冲击强度降低;HGMs具有明显增刚的作用,由于HGMs的加入,使得复合材料的弯曲弹性模量明显提高。不同螺杆构型对PP/HGMs复合材料的力学性能影响很大。这是因为加工过程中不同的螺杆构型使得复合材料中HGMs的完整率有很大不同,A1,A2组合剪切强,HGMs的完整率低,即有很大一部分球形HGMs是以碎片的形式存在于聚合物基体中,所以其对复合材料的力学性能影响较小,而A3,A4组合制备的PP/HGMs复合材料中HGMs完整率高,大部分HGMs以球形结构存在,使得复合材料的悬臂梁缺口冲击强度大幅降低,弯曲弹性模量大幅提高。

3 结论

(1)混合段螺杆构型对PP/HGMs复合材料中HGMs的完整率有很大影响,A1,A2组合的剪切强,HGMs完整率低,复合材料的实际密度大幅度偏离理论值,A3,A4组合混合分布均匀,HGMs完整率高,复合材料的实际密度与理论值接近,添加质量分数为15%的HGMs,A3,A4组合制备的两种PP/HGMs复合材料的密度由未添加时的0.905 g/cm3分别下降至0.806 g/cm3及0.801 g/cm3,分别下降10.9%和11.5%。

(2) SEM显示,A1,A2组合制备的复合材料断面处的HGMs破碎严重,而A3,A4组合制备的复合材料断面处几乎观察不到破碎的HGMs,形貌观察与计算的完整率数据相吻合。

(3) HGMs的加入使得PP基体的悬臂梁缺口冲击强度、拉伸强度下降,弯曲弹性模量提高。复合材料的力学性能受混合段螺杆构型的影响很大,使用A3,A4组合制备复合材料时,HGMs在体系中的完整率高,复合材料的弯曲弹性模量大幅提高,悬臂梁冲击强度衰减显著。