组合型孔排种器护种机构的优化设计与试验

2021-07-24张明华欧阳令蒋恩臣王在满刘顺财罗锡文

张明华,肖 明,欧阳令,蒋恩臣,乔 君,王在满,刘顺财,许 鹏,罗锡文

(1 华南农业大学 南方农业机械与装备关键技术教育部重点实验室,广东 广州 510642; 2 华南农业大学材料与能源学院,广东 广州 510642; 3 上海世达尔现代农机有限公司,上海 200245)

机械式排种器是播种机上使用最多的一种排种器,护种机构是排种器上的重要部件之一,其作业效果直接影响播种质量[1-3]。机械式排种器工作流程一般包括充种、清种、护种和投种4个过程[4-5]。护种机构安装于清种机构后,保护种子停留在型孔中并从清种区到达投种区完成投种[6-7]。护种机构在机械式排种器中被广泛应用,一般有固定板式、固定带式和随动柔性带式[8-13]等。罗锡文等[8,14]研究了一种可拆式弹性随动护种装置,试验结果表明,与固定护种板相比,显著降低了水稻种子的伤种率,种子破损率可降至0.2%以下。王冲等[9,15]研究了一种同步柔性皮带,并分析了同步理论和皮带对水稻种子最大支撑力,导出了同步的临界条件和影响同步效果的因素,与固定板式护种器相比,水稻种子破碎率可降至0.5%。廖庆喜等[16-17]研究的槽孔轮式排种器采用刷种轮与柔性带组合,降低了油菜籽粒的破碎率。张顺等[18-19]设计了一种具有气流清种与护种结构的气力滚筒式水稻精量排种器,提高了播种性能。李兆东等[20-21]设计了一种气流清种与气压护种结合的油菜精量气压式集排器,降低了传统护种方式下油菜种子的破损率。朱德泉等[22]设计了带有护种滑片的型孔轮式水稻精量排种器,播种性能有待进一步提高。

组合型孔排种器的随动柔性带式护种机构的护种带将种子保护在型孔中,护种带和排种轮之间的静摩擦力带动护种带同步转动,到达投种区时释放型孔中的种子,完成投种。柔性护种带与排种轮紧密贴合,防止进入型孔的种子在护种区由于重力和离心力的作用落出型孔而影响播种质量。本文针对排种器实际应用过程中容易出现护种带跑偏、打滑、磨损和断裂等现象,对护种机构进行了结构优化,并对护种带的参数进行了优选。柔性护种机构的结构和护种带的参数是保证护种带与排种轮之间同步的关键,也是保证护种机构可靠性和使用寿命的关键。本文在可拆式弹性随动护种装置的基础上,通过试验分析护种工作过程中引起成穴性下降、伤种率提高、护种带磨损和老化的原因,进一步优化护种机构的结构和参数,旨在提高型孔式水稻精量排种器的播种质量和可靠性,为机械式精密排种器的设计提供参考。

1 工作原理与结构设计

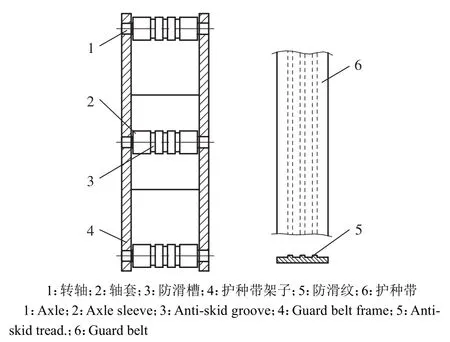

图1为华南农业大学南方农业机械与装备关键技术教育部重点实验室设计的组合型孔排种器。其随动柔性护种机构的护种带将种子保护在型孔中,护种带和排种轮之间的静摩擦力带动护种带同步转动,到达投种区时释放型孔中的种子,完成投种。柔性护种带与排种轮紧密贴合,防止进入型孔的种子在护种区由于重力和离心力的作用落出型孔而影响播种质量。

图 1 排种器工作原理图Fig. 1 Schematic diagram of seed metering device

1.1 护种机构结构设计

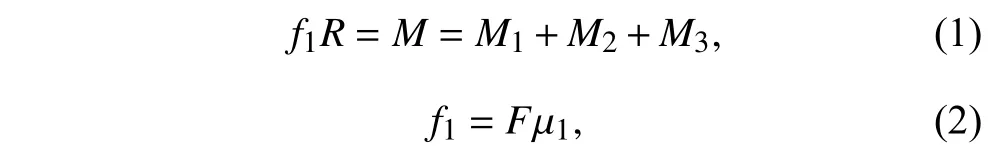

护种机构由护种带架子、轴套、轴和护种带组成(图2)。轴套和轴安装在护种带架子上,呈三角形分布。为了防止护种带在工作时跑偏,同时增加护种带的同步性能,在轴套上设计了3道防滑槽,护种带上设计了3道相应的防滑凸台;安装时,将护种带上的凸台与轴套上的防滑槽配合。

图 2 护种机构结构简图Fig. 2 Schematic diagram of seed protecting device

假设护种带和排种轮的接触面无相对运动(静摩擦力),同时护种带产生的压力对种子没有损伤,那么在护种区内伤种率为0,且护种带的磨损也最小。然而,在组合型孔排种器的实际应用过程中,护种带会出现不同步甚至停转的情况。进一步观察分析,护种带停止转动会降低护种带的寿命、影响伤种率和穴径。因此,应对护种机构的同步原理进行分析。

1.2 护种机构同步原理分析

排种器启动前期,排种轮在排种轴的带动下,线速度从0达到设定速度(v),同时护种带在与排种轮之间的摩擦力(f)的驱动下完成与排种轮的线速度同步,如图3所示。

图 3 护种机构同步力学分析Fig. 3 Mechanics analysis of synchronization for seed protecting device

当护种带处于将要打滑的临界状态时,排种轮与护种带之间的最大静摩擦力(f1)作用在护种带上的力矩应等于3根转轴产生的力矩之和(M),如式(1)所示:

式中,R为排种轮的半径,m;M为3根转轴的总摩擦力矩,N·m;M1、M2和M3分别为3根转轴的摩擦力矩,N·m;F为排种轮作用在护种带上压力的合力,N;μ1为排种轮与护种带的摩擦系数。

根据文献[9]对护种带的受力分析,护种带与排种轮同步瞬间,克服3 根转轴所产生的力矩相等,M1的大小与轴套和转轴的特性有关,即和两者之间的摩擦系数有关。

式中,f2为轴套对转轴的摩擦力,N;F2为轴套对转轴压力,N;r为转轴半径,m;μ2为转轴与轴套之间的摩擦系数。

由式(1)~(4)可知,当护种带处于将要打滑的临界状态时,如式(5)所示:

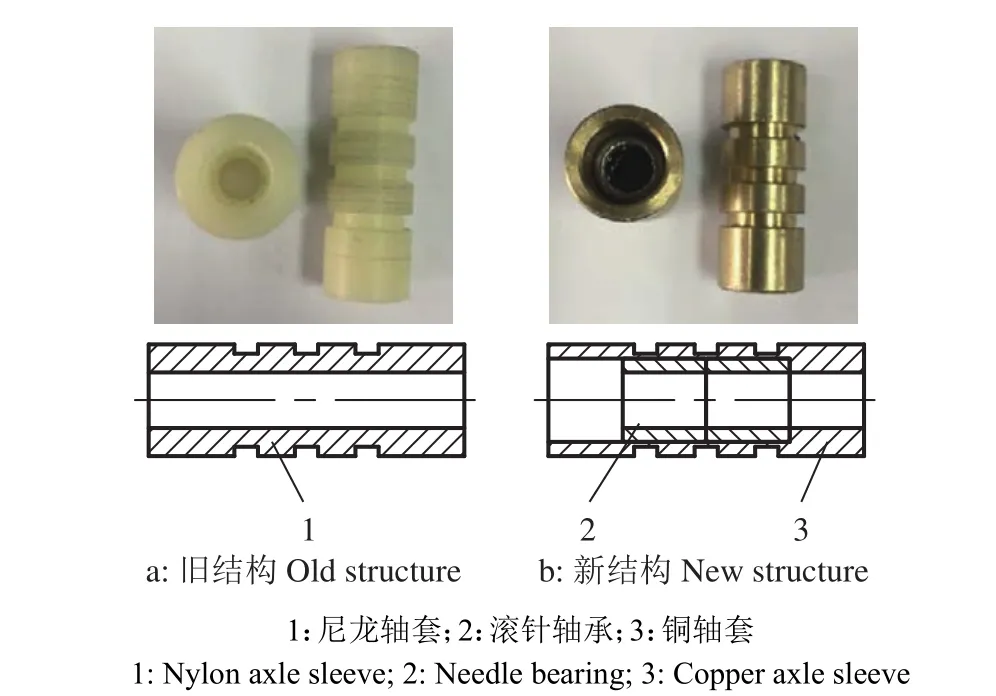

原轴套采用尼龙加工而成,如图4a所示,成本低且具有自润滑性,与不锈钢轴之间的摩擦系数约为0.4[23]。但是,一般材料在温度逐渐升高后,会加快磨损[24]。尼龙套在磨损之后的磨屑逐渐形成磨粒,在温度逐渐升高后磨屑或磨粒会粘在接触表面[25],使得轴套与转轴之间摩擦系数μ2增大,导致护种带打滑。

为此,对轴套进行了改进设计,采用同轴套和滚针轴承的结构,如图4b所示。滚针轴承与不锈钢轴之间的摩擦系数约为0.1[23]。滚针轴承更耐高温更耐磨。因此,采用铜轴套和滚针轴承结构可显著减小μ2。

图 4 不同轴套结构图Fig. 4 Schematic diagram of different axle sleeves

2 试验材料与方法

2.1 材料

试验在华南农业大学工程学院南方农业机械与装备关键技术教育部重点实验室进行。试验选用生产中常用的粳稻品种 ‘秀水134’种子和籼稻品种 ‘培杂泰丰’种子。

试验因素为护种带轴套结构(A)和不同硬度的护种带(B)。试验因素与水平如表1所示。

表 1 试验因素和水平Table 1 Factors and levels in experiments

2.2 方法

2.2.1 护种带打滑率试验 以排种器工作 0(刚开始工作)、25、50、75 和 100 h 为测量时间点,用高速摄像机 (型号:Photron FASTCAM Viewer)测定护种带的打滑率。在护种带和排种轴的边缘分别做好记号,高速摄像机设置像素为 1 024×1 024,帧数为200帧,并确保护种带在高速摄像的取像范围内;排种器的工作转速固定在60 r/min,对应的水稻精量穴直播机大田作业参数:机具前进速度为1.2 m/s,穴距为 15 cm(图 5)。

图 5 护种带打滑率试验Fig. 5 Slip rate test of guard belt

通过高速摄像回放分析确定时间,t1和t2分别为记录护种带和排种轴转过3圈后所用的时间;利用SolidWorks分析三维模型,分别计算排种轮周长(l1)和护种带安装后的长度(l2)。打滑率(φ)的计算公式如下:

2.2.2 护种带磨损率试验 目前国际上一般采用三维形貌仪对橡胶磨损进行定量分析[26-31]。试验在华南理工大学测试中心进行,采用多功能三维形貌仪 (Rtec-instruments UP)分别对使用前和工作 100 h后的护种带表面三维形貌(磨损体积)测量。三维形貌仪的工作原理是利用三维共聚焦和白光干涉成像,通过原子力显微镜进行观察成像。将护种带粘贴至方形底座上,并将测试表面压平整。将三维形貌仪获取的图像导入Gwyddion软件中进行图像分析,计算磨损体积。

2.2.3 护种机构对播种性能影响试验 考虑直播机种植一季水稻的工作时长约为200 h,因此以直播机工作中期(即排种器工作100 h)作为参考测量时间点,不同处理的护种机构在多功能播种试验台上进行台架试验。采用人工清选的方式挑选出试验种子中的杂质和已破损种子,试验转速选择60 r/min,投种高度为 20 cm,种床带速为 1.5 m/s,型孔选择大型孔和小型孔。

伤种率试验参考GB/T6973—2005[32],记录传输带上排种器稳定工作时排出300穴种子中的每穴粒数和破碎种子的粒数(若有半粒种子情况,2个半粒算1粒),重复3次。

2个全新的组合型孔排种器分别安装全新护种机构1[轴套结构为尼龙轴套(A1)]和护种机构2[轴套结构为滚针轴承&铜套结构(A2)],并分别运转10 min,在排种口用容器分别接种。测量每次总播种量,并挑选出每组所排出的破碎种子,记录其数量(若有半粒种子情况,2个半粒算1粒),每组试验重复3次。2个护种机构工作100 h后,再重复上述试验过程。伤种率(K)计算公式如下:

式中:n为破损种子的数量,粒;m为湿种子的千粒质量,g;其中,‘秀水134’湿种子千粒质量为34.2 g,‘培杂泰丰’的湿种子千粒质量为33.4 g;M为试验10 min排种器的总排种量,g。

每一穴种子之间的最大距离作为穴径,用游标卡尺每组连续测量50成穴,重复3次。

3 结果与分析

3.1 护种带打滑率

由表2的结果可知,试验刚开始时,试验组A2B1的打滑率为0.10%,为该时刻所有试验组中最优,且与其他组合有显著性差异(P<0.05);25和50 h后,试验组A2B3为同一时刻所有组别中最优,且与其他组别有显著性差异;75和100 h后,试验组A2B2、A2B3、A2B4和 A2B5的打滑率相对较低,为同一时刻所有组别中最优,且A2B2、A2B3和A2B4之间没有显著性差异,与其他试验组之间均有显著性差异。双因素方差分析结果可知:试验因素 A和B对打滑率影响都极显著(P<0.01),且两者之间存在显著交互作用。A1与A2之间差异极显著,且A2明显优于 A1;B1与 B2、B3、B4、B5之间差异极显著,而B2~B5之间差异不显著。

表 2 不同轴套结构不同工作时间对护种带打滑率的影响1)Table 2 Effects of different structure of axle sleeves on slip rate of guard belt at different working time %

综合分析,试验组A2B3(轴套结构为滚针轴承&铜套、护种带硬度为50 HA)的护种带打滑率最小,效果最佳,且这种优势不随时间的延长而改变。

3.2 表面磨损试验结果

由表3可知,使用前所有护种带的表面形貌没有明显的差异,说明使用前所有护种带的表面较平整,且粗糙度的一致性较好。工作100 h后,比较同一硬度的护种带,采用A2轴套结构的磨损体积小于A1,且A1与A2差异显著。与轴套结构A1相比,A2与轴的摩擦系数较大,阻力也较大,而橡胶磨耗性能(磨耗量)随着温度和负荷的增大而增大[26-27],所以采用A1轴套的护种带磨损体积明显大于A2。

表 3 不同工作时间护种带磨损试验的磨损体积1)Table 3 The wear volume of guard belt in wear test at different working time ×10−3 mm3

比较同一轴套结构的护种带,磨损体积均随着的护种带硬度的增大而减小。单因素方差分析可知,试验组A2B3、A2B4、A2B5对护种带磨损体积影响最小,且差异不显著。

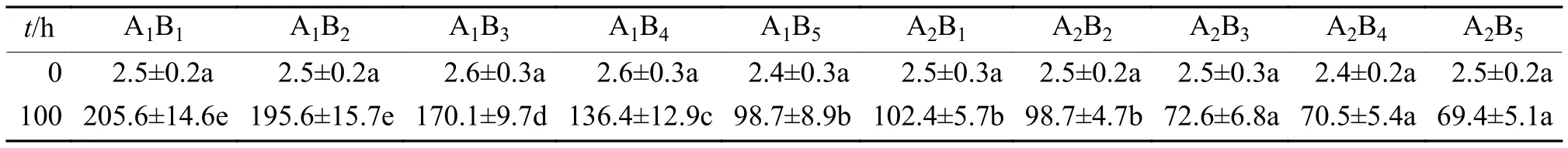

3.3 护种机构对播种性能的影响

图6a和6b的单因素方差分析结果表明,试验组A2B2、A2B3对水稻种子伤种率影响最小。由双因素方差分析可知,A和B对伤种率的影响均达极显著水平(P<0.01),且A与B之间存在显著交互作用;A1与A2之间差异极显著,且A2的伤种率明显小于A1,说明A2(滚针轴承&铜套结构)明显优于A1(尼龙轴套结构);试验组B2与B3之间无显著性差异,与其他试验组之间有显著性差异。

试验组A2B2、A2B3、A2B4对穴径影响最小(图6c和6d)。由双因素方差分析可知,A对穴径影响显著,B对穴径无显著影响;A1、A2之间差异极显著,且A2明显优于A1。

图 6 不同孔型护种机构对不同水稻品种伤种率和穴径的影响Fig. 6 Effect of different protecting structure on hill diameter and seed damage rate of different rice variety

综上所述,护种带的同步性对护种带的磨损和播种质量有显著影响。护种带的同步性越好(打滑率越小),护种带的磨损越小,伤种率越小,成穴性越好。

4 结论

相同水稻品种播种时,小型孔的伤种率均高于大型孔的伤种率;在相同试验因素和水平下,‘培杂泰丰’(长粒型籼稻)的伤种率均高于‘秀水134’(圆粒形粳稻)的伤种率。原因可能有以下几个方面:小型孔总播种量小于大型孔,因此,小型孔的伤种率会高于大型孔;小型孔的容积相对大型孔较小,种子充入小型孔中时,种子(尤其是长粒型籼稻‘培杂泰丰’)可能会有部分露在型孔外面,由于护种带与排种轮之间的压力和打滑现象,种子会与排种轮、护种带发生相对移动,造成种子破损;种子在排种轮和护种带之间发生相对移动,会造成与型孔中的种子产生落种时间差,从而影响成穴性。

本研究根据护种带的同步原理,优化了轴承结构和护种带参数,提高了排种器的播种性能,延长了护种带使用寿命。在试验组内,轴套结构为滚针轴承&铜套、护种带硬度为50 HA(A2B3)的护种带磨损体积为 72.6×10−3mm−3,比优化前 (A1B1)减少了约1/3,大、小型孔的伤种率分别为0.04%和0.15%,比优化前分别降低了约4/5和2/3;A2B3成穴性最好,播种性能最优。